600 MW亚临界机组高压加热器失效分析及改造

2022-11-07朱永葆

朱永葆

(河北大唐国际王滩发电有限责任公司,河北 唐山 063610)

0 前 言

某电厂安装有2×600 MW国产亚临界燃煤机组,汽轮机、汽轮发电机及锅炉分别由哈尔滨三大主机厂供货,每台机组配备三台高压加热器(以下简称高加),均由原大连日立宝原机械设备有限公司设计、制造。两台机组在2005年12月通过168试验并正式投产。

1 高加系统及设备简介

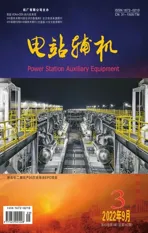

两台机组均采用八级回热系统,每台机组包括四级低压加热器、一级除氧器和三级高加;其高加系统采用大旁路,即三台高加共用一个给水旁路,不能单独隔离;如果有一台高加故障,则1号、2号、3号高加(逆给水流向、从锅炉往除氧器编号,抽汽压力由高到低)需同时切除,使给水从旁路通过。回热系统详情见图1。

图1 回热系统布置图

三台高加均为卧式、管壳式,采用三段式布置,即蒸汽冷却段、凝结段、疏水冷却段。三台高加主要的设计和结构参数如表1所示:

表1 三台高加的设计及结构参数

2 高加换热管失效情况及影响

2.1 高加换热管失效情况简介

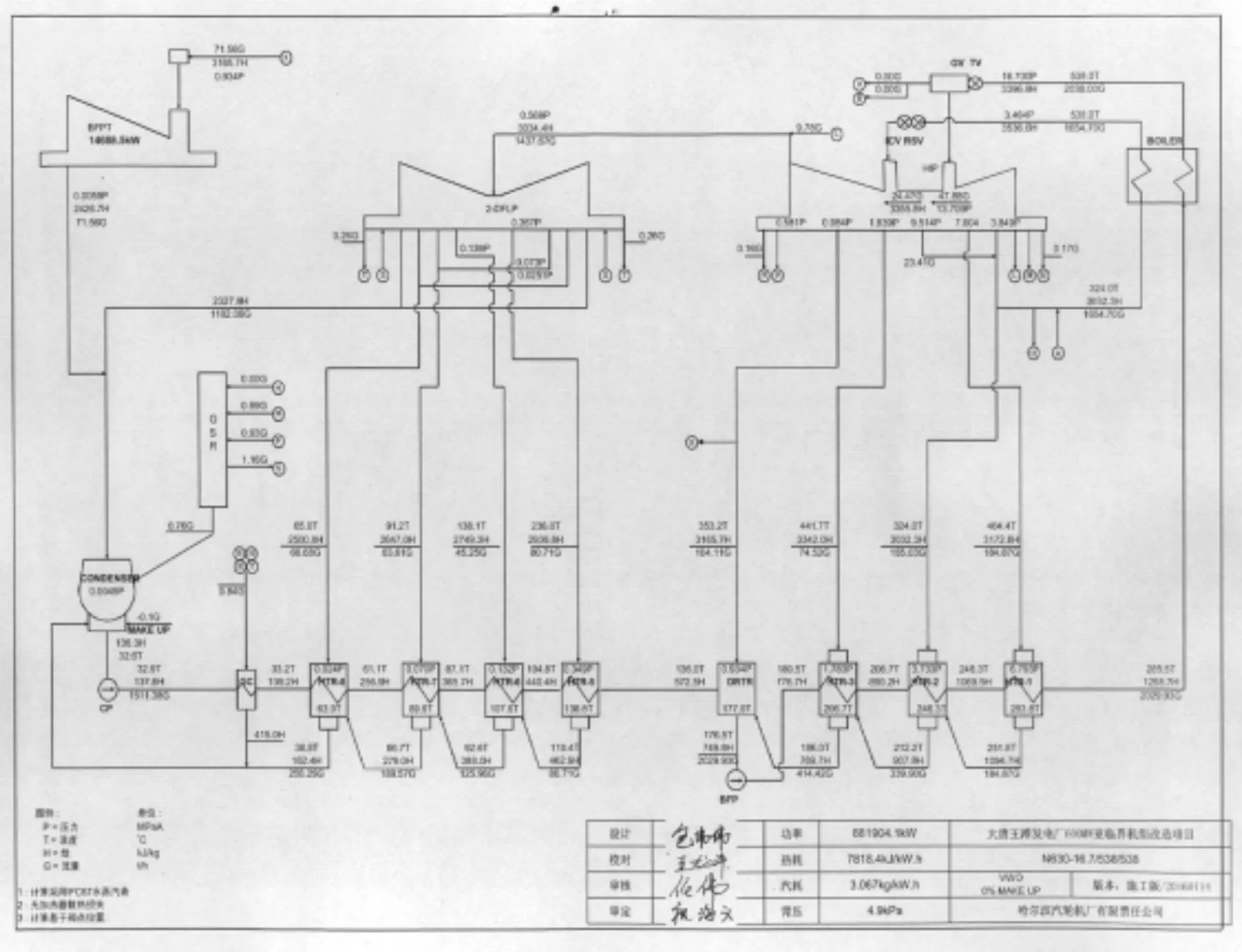

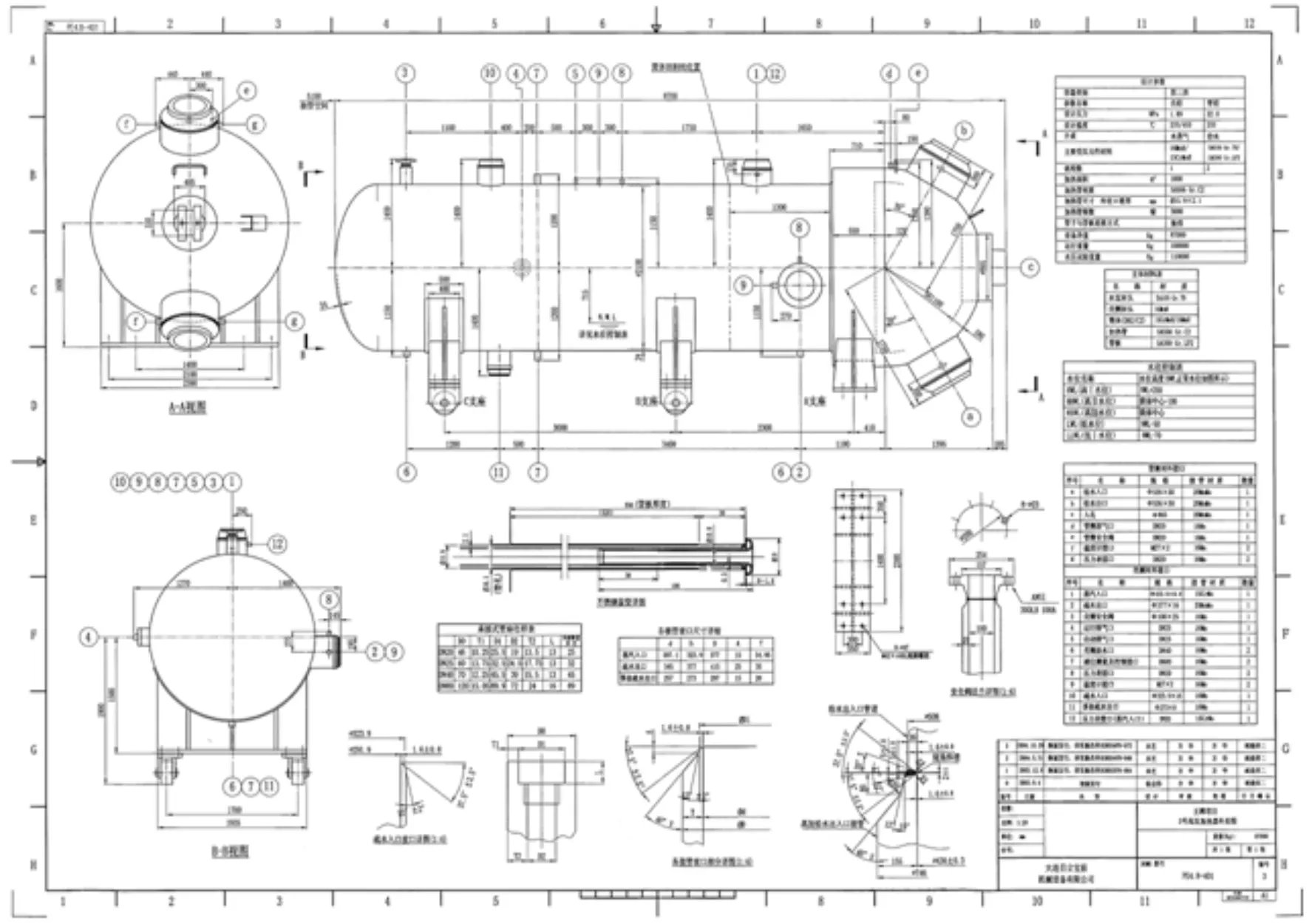

该电厂两台机组自2005年投产以来,根据表2所列数据,两台机组的3号高加堵管数量及堵管率比较接近,以下情况介绍与分析工作均围绕1号机3号高加展开。该高加在2012年至2020年间多次发生换热管泄漏,堵管已接近设计的最大允许堵管数150根(堵管余量5%),严重制约机组安全运行。高加原设备外形图见图2,高加现场摆放位置(汽轮机平台16.7 m,与主控室相邻)见图3,高加换热管的泄漏位置分布情况见图4,两台机组高加堵管数量及堵管率见表2,1号机3号高加历次泄漏及堵管数量见表3。

表2 两台机组高加堵管数量及堵管率

表3 1号机3号高加历次泄漏及堵管数量

图2 3号高加原设备外形图

图3 3号高加现场位置

图4 高加换热管泄漏及堵管位置分布图

2.2 高加换热管泄漏对机组运行的影响

高加是汽轮机回热系统的最重要的辅机设备之一[1],对电厂机组的安全、经济运行有着非常重要的影响。高加的管程是高压给水,壳程是压力较低的中压缸抽汽,并且壳程通过抽汽管道与汽轮机缸体相连接。一旦高加换热管发生较为严重的爆管事故,管程的给水会大量涌入壳程,引起壳体内部疏水水位急剧升高、疏水也会严重汽化,如不及时处理,壳体内部满水后会造成疏水倒灌进入汽轮机的严重后果,甚至可能导致汽轮机遭受水冲击的事故。

为应对这种情况,高加系统设有可靠的三级保护系统。当高加换热管发生爆管事故时系统发出液位报警,当水位继续上升,危急疏水调节阀迅速动作,排出过高的疏水,如水位不受控制,给水三通、闸阀关闭,可将给水切换至旁路运行,有效隔绝高加的给水进口水量,防止发生汽轮机进水等不安全事故。高加系统切除后,将极大降低高加出口至锅炉的给水温度,影响机组运行的经济性[2]。高加系统在连续最大负荷工况运行时,可以将给水温度由180 ℃加热到285 ℃左右,因此任何一台高加发生换热管泄漏事故时都会增加发电成本,降低电厂发电的经济效益。据不完全统计,仅2020年一年,1号机3号高加就发生4次泄漏事故,合计造成煤耗损失费用、机组非停启动费用约200万元。

此外,高加的频繁退出会造成各部件的温度应力变化,最终出现疲劳裂纹,并逐渐加剧扩大,对机组安全及运行值班员人身安全造成极大隐患。

3 高加换热管泄漏失效分析

通过对1号机3号高加换热管泄漏情况进行统计分析,可以发现导致换热管泄漏的原因主要是机组运行与设备维护、高加的结构设计与加工制造等方面的问题。

3.1 机组运行与设备维护

机组自建成投运以来,面临电网调度要求,负荷水平无法维持长时间的稳定,年平均运行小时数约3 000小时,以月或星期为周期的负荷波动情况出现较多,在一定程度上使得高加所承受的介质流量经常变化,较为频繁的机组负荷变化对高加寿命会产生不利的影响。

机组启停时,高加投运、退出的温度变化率过大,使高加换热管和管板连接处受到很大热应力,管口焊缝很可能发生损坏,引起泄漏。

高加事故中疏水调门开启,高加液位过低,加热蒸汽通过事故疏水管路快速进入凝汽器;当通过高加管束间的蒸汽流量超过设计值时,流速也相应超过设计值,严重时会使管束发生振动,有时甚至产生共振现象,这些振动使管束外壁与管板上的管孔发生碰磨,高加在长期运行后换热管的薄弱位置便可能发生泄漏。

高加换热管发生泄漏后,因停机时间紧张,优先封堵可查证的泄漏位置,未对已知泄漏点周围的换热管进行预防性封堵,当机组启停时这些可能受损的换热管容易再次发生泄漏。

由于机组停机时间有限,高加水室短期内难以彻底冷却、干燥,使得检修环境恶劣,检修人员在施焊时焊接工艺无法达到要求,容易造成焊口应力集中,无法保证封堵的质量,机组启停过程或者变工况时已封堵的管口处容易再次发生泄漏。

3.2 高加的结构设计与加工制造

高加管束的管子与管板之间采用机械胀管、管口焊接的方式,可能存在部分换热管胀接长度不够、胀接强度不足等问题,制造工艺存在隐患。

高加蒸汽进口区域的防冲击挡板设置不合理,通过对3号高加换热管泄漏位置分布情况进行分析,结合涡流探伤检测结果,发现换热管泄漏或是减薄较为严重的都是靠近外圈和蒸汽进口区域附近的位置,更加反映出蒸汽挡板遮挡区域不够充分的问题。

高加疏水容积不足,3号高加承接了同一机组三台高加的疏水量,其内径与其他两台的一致,可容纳疏水的空间不足会导致3号高加壳体内部的水位异常波动,极有可能造成疏水冷却段内部发生汽液两相的问题,换热管会受到冲击破坏。

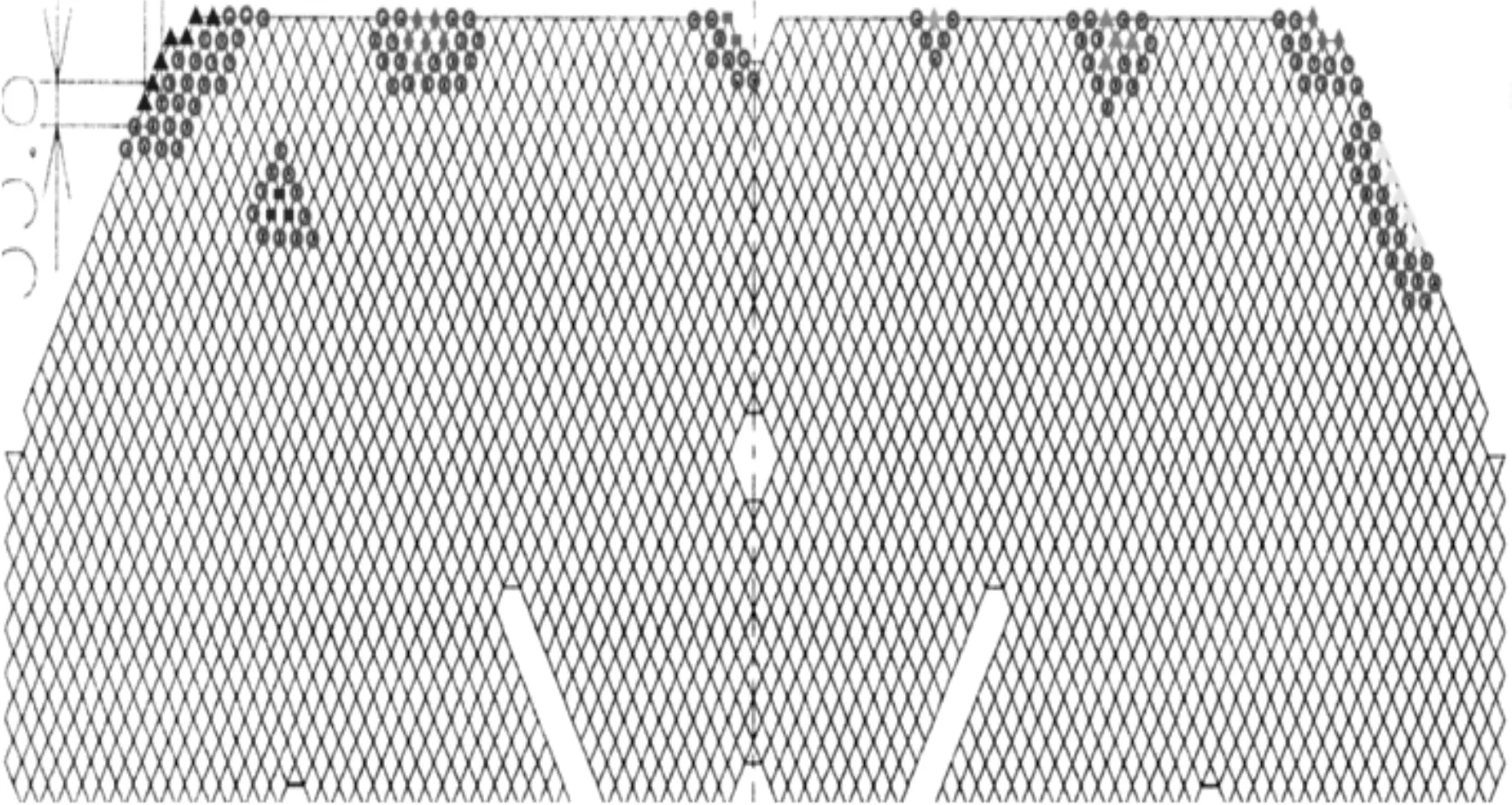

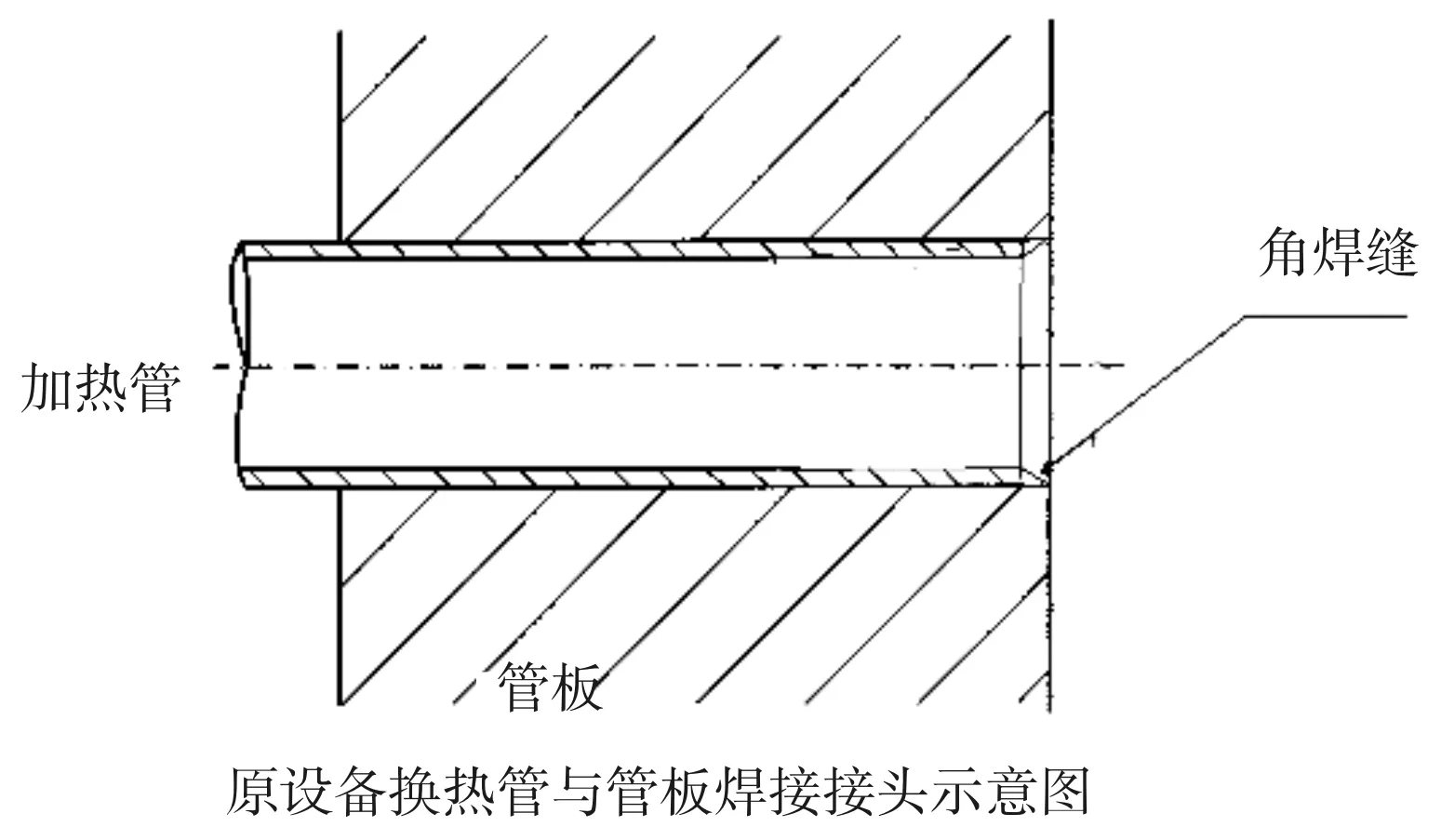

通过使用说明书等资料和高加检修时的实物对照,发现高加换热管和管板的焊接接头位于管板端面的管孔内部,结合堵管过程中的实际经验,这类焊接接头的型式与国内主流厂家通用的换热管与管板焊接接头的有较大差异;通过实际调研发现,国内主流厂家生产的高加所采用的换热管与管板焊接接头型式,在运行中较少发生类似管口破坏的事故,更为成熟、可靠。两种型式的管板与换热管焊接接头对比(详见图5)。

图5 两种型式的管板与换热管焊接接头对比

4 高加设备改进措施

通过上述分析,电厂运维人员应着力提升现场运行维护水平,避免使用不当,应更换新高加并对设备结构进行优化[3]。经过细致调研,拟采用国内主流动力设备制造商供货的产品,并且新高加应切实满足以下几个方面的要求:

根据原热力平衡图进行优化设计,结合现场运行特点对设备进行必要的校核计算,以确保高加能够承受机组负荷变化带来的影响。

新高加的换热管壁厚应不小于原设备的设计值,如有必要应要求对重点区域的换热管壁厚进行加厚设计,以提升其抗冲击能力。

严格控制高加换热管内的给水流速上限,要求在保证现场设备安装的前提下,将流速控制在2.4 m/s以内,如有必要应适当增加换热管数量。

要求高加厂家提供防止高加管束受流体诱导振动的详细措施并提供管束整体的防振设计和计算依据,确保管束安全性。

对高加蒸汽进口区域的防冲刷挡板要求进行优化,挡板选用不锈钢,充分覆盖下方管束,增加挡板厚度及支撑(如有必要),同理其他如疏水进口处的防冲击措施也应加强。

5 结 论

1号机3号高加自运行以来频繁发生换热管泄漏事故,至今堵管率已接近设计寿命。通过对换热管多次泄漏的情况进行汇总和分析,可以发现一方面是由于运行、维护的不到位、不及时,换热管泄漏问题无法得到很好的处理;另一方面由于原高加固有的一些问题,如局部结构设计不合理、制造过程中可能存在的一些缺陷,高加在使用过程中难免发生换热器泄漏,且随着运行时间的推移越发频繁。

鉴于该高加的寿命已届使用上限,继续运行的损坏率将不断提高,为了配合机组运行,需要对该高加更换改造。新高加的更换,要重点关注选型优化、设计优化,即根据机组最新的热平衡图并结合日常运行的实际情况,对新高加进行全新设计,尤其要关注换热管尺寸、制造工艺、内部结构等方面。在客观、充分的调研工作的基础上,依托国内主流动力设备厂家,在其完善的技术服务下,提升现场运维和检修水平,减少因换热管泄漏导致的非停,提高设备的可用小时数,保证机组安全稳定运行。