百万千瓦等级机组三背压凝汽器新型布置方案研究

2022-11-07余滔

余 滔

(上海电气电站设备有限公司上海电站辅机厂,上海 200093)

0 前 言

随着火力发电机组单机容量的不断增加,百万千瓦等级机组为了提高循环热效率,可以进一步降低阻塞背压。降低阻塞背压有两种方法[1],一是提高末级叶片的高度,但由于汽轮机转速高,末级叶片高度很难进一步提高;二是增加低压缸的数量以增加凝汽器排汽面积,由传统的二个低压缸增加到三个低压缸,即百万千瓦等级机组需要设计出配套的三壳体凝汽器。

1 几种传统布置的三壳体凝汽器

1.1 布置方式

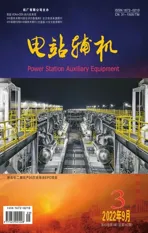

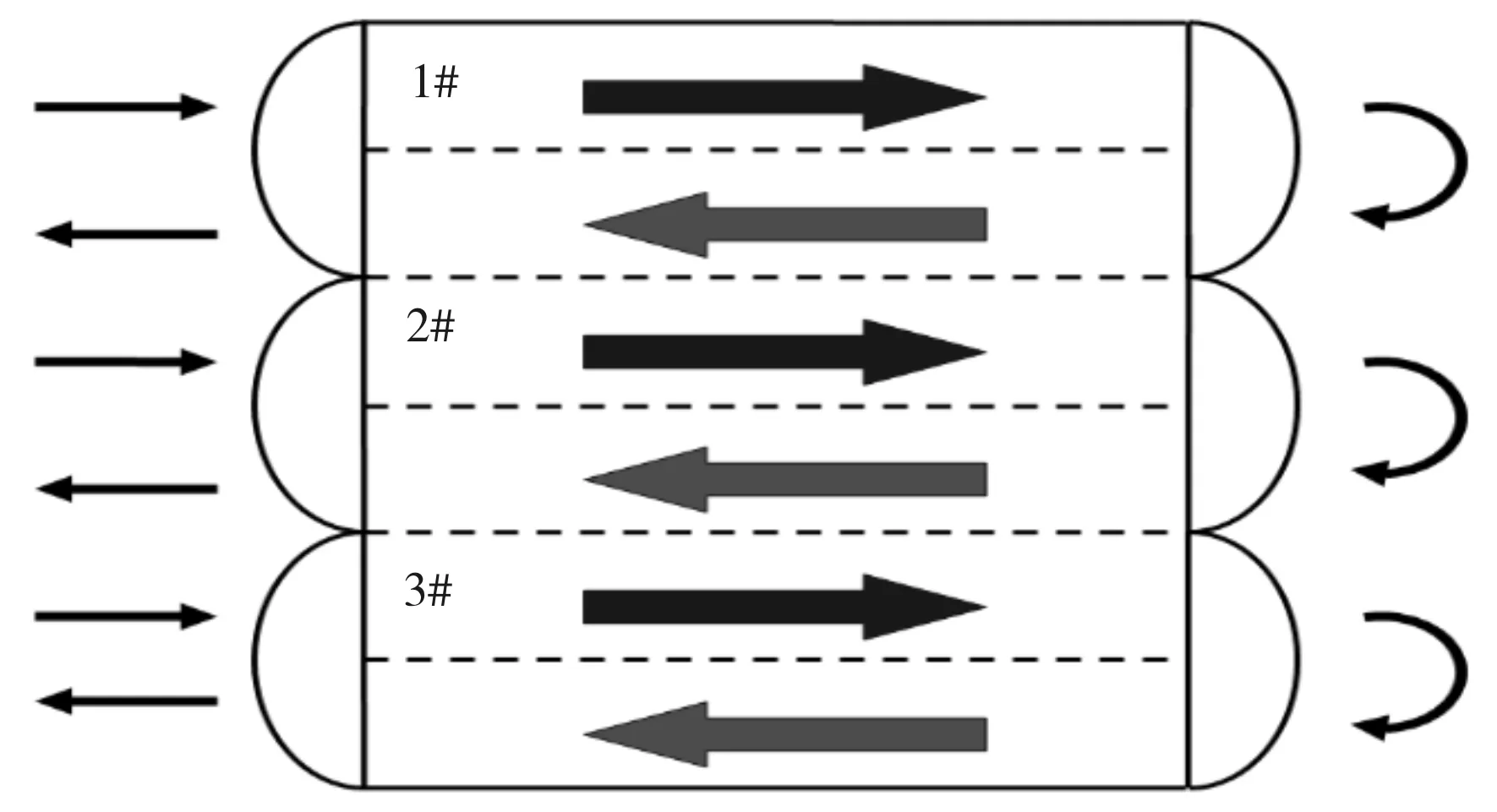

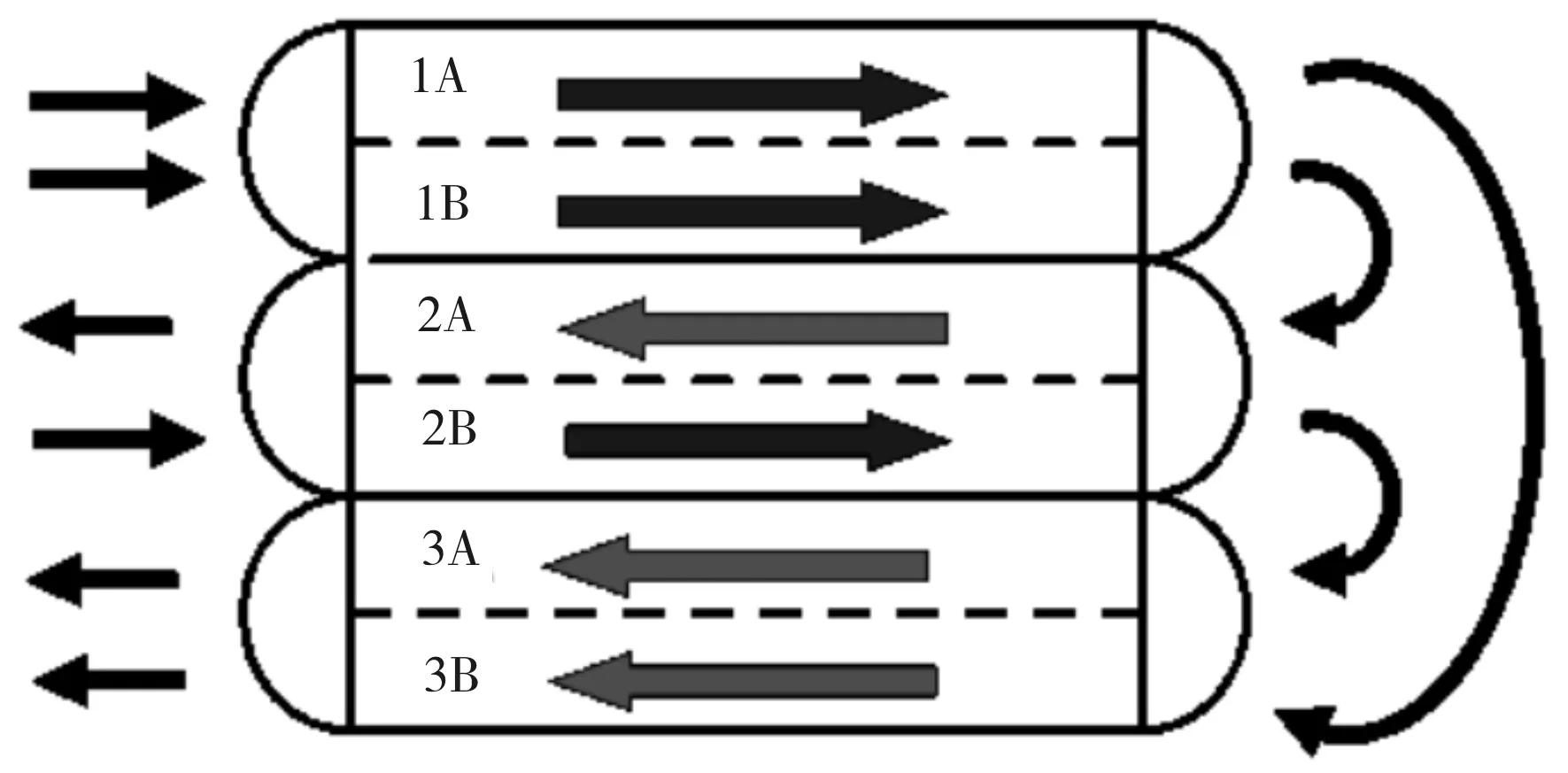

三壳体凝汽器,通过水侧联通管道(以下简称联通管道)和循环水进出接口的布置,以及汽侧联通与否,可以形成单背压、双背压和三背压布置方式。图1、图2和图3为三种传统布置方式的流程示意图[2]。

图1 单背压流程示意图

图2 双背压流程示意图

图3 三背压(传统)流程示意图

图1布置的凝汽器,三个凝汽器的汽侧均联通,每个凝汽器循环水均从前水室一侧流入,在后水室返回,再由另一侧前水室流出,形成双流程单背压凝汽器。

图2布置的凝汽器,1#和2#凝汽器的汽侧联通,3#凝汽器的汽侧独立。1#和2#凝汽器循环水均从前水室两侧流入,在后水室汇集为一根接管流出至3#凝汽器,3#凝汽器循环水由后水室两侧流入,从前水室两侧流出。根据循环冷却水平均温度的高低,1#和2#凝汽器的背压相同,为低背压侧,3#凝汽器为高背压侧,形成单流程双背压凝汽器。

图3布置的凝汽器,1#、2#和3#凝汽器汽侧均不联通,循环冷却水依次流过1#、2#、3#凝汽器。根据循环冷却水平均温度的高低,1#凝汽器为低背压侧,2#凝汽器为中背压侧,3#凝汽器为高背压侧,形成单流程三背压(传统)凝汽器。

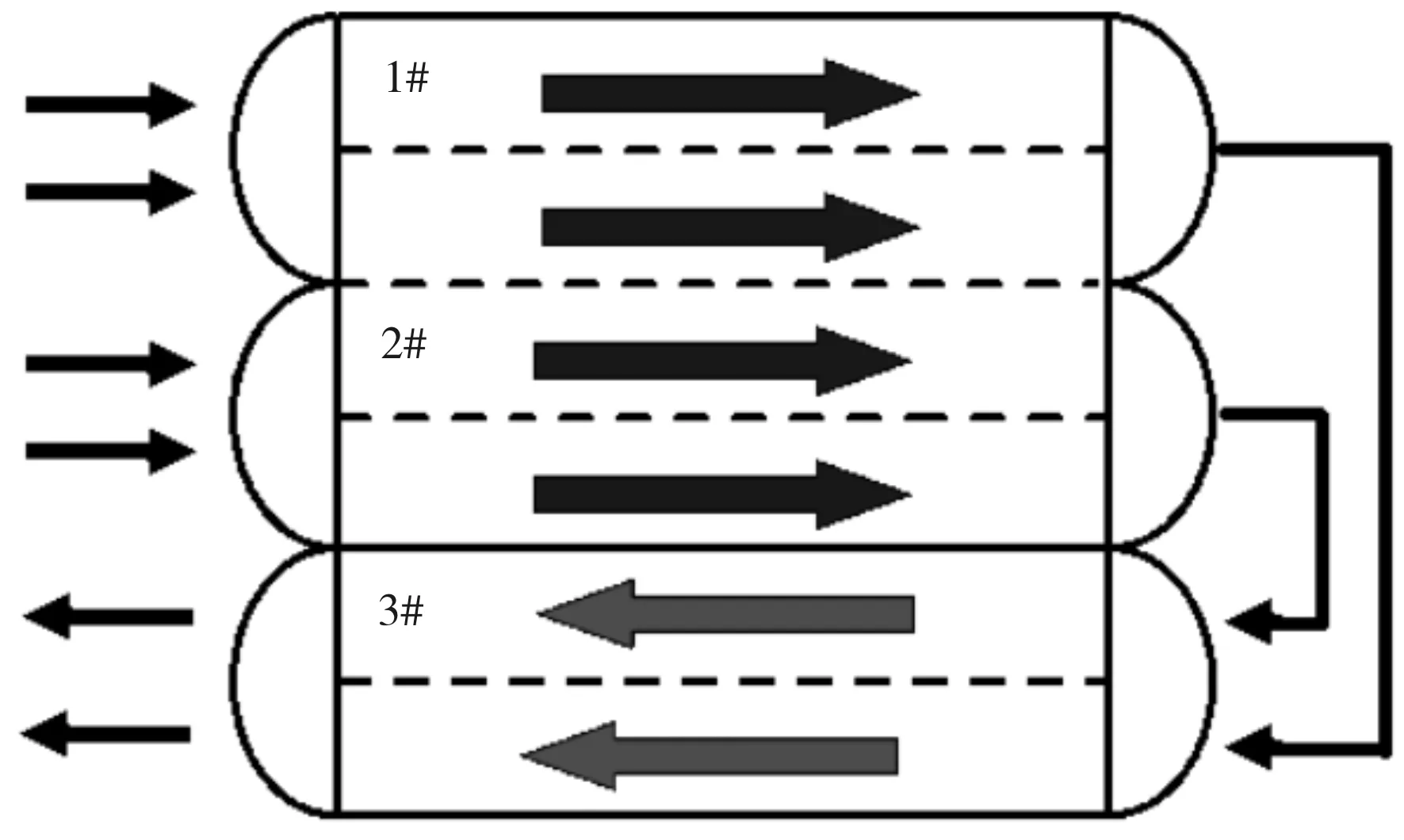

1.2 热力性能对比

根据凝汽器设计原理,相比单背压,多背压凝汽器可以提高机组循环热效率,获得的收益主要来自两个方面:一是多背压凝汽器的平均背压低于单背压凝汽器,背压越低,低压缸排汽膨胀更充分,做功更多;二是通过特定的结构设计,让凝结水由低背压侧流入高背压侧充分回热,凝结水温度更高,末级低压加热器用于加热凝结水的抽汽需求量减少,更多的蒸汽可以参与做功[3]。

某项目凝汽器循环水进水温度为18 ℃,汽轮机采用三个低压缸排汽口方案,对应配置一台三壳体凝汽器,凝汽器总计算面积为60 930 m2,根据上述三种传统布置方式分别计算出背压见表1。

表1 三种传统布置方式的背压对比表(单位:kPa)

可以看出多背压布置下的凝汽器的平均背压更低,相比单背压凝汽器,双背压凝汽器低0.091 kPa,三背压(传统)凝汽器低0.21 kPa。三背压(传统)布置下的凝汽器背压更低,机组效率提升会更多。

1.3 布置时存在的问题

双背压凝汽器虽有一定的背压收益,但在工程应用布置时会存在以下问题:

3#凝汽器单独为高背压侧,换热面积比1#、2#凝汽器更大,壳体更大,底部负挖更多,需要向外侧延伸,此处汽机平台的土建立柱以及0米层的负挖量需要去适应3#凝汽器的布置,土建成本会有所增加。

1#、2#凝汽器循环冷却水汇集后进入3#凝汽器,后水室侧的循环水联通管连接复杂,且3#壳体半侧的联通管道内径需要大于3 000 mm,要占用更多的布置空间。

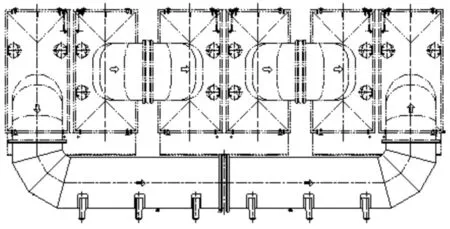

三背压(传统)凝汽器虽有较好的背压收益,但在工程应用布置时(俯视方案图见图4)会存在以下问题:

前后侧各有两组联通管道,联通管道的内径为2 600 mm,弯头占用大量布置空间,增加了厂房投资。

三个凝汽器通过联通管道串联,循环水流程明显增长,水阻大大增加,增加了循环水泵能源消耗。

进出口水管不在同一侧,厂区外联通管道接入汽机房布置困难,会增加负挖布置管道的土建成本。

图4 三背压(传统)凝汽器布置俯视图

2 一种新型布置的三壳体三背压凝汽器

2.1 布置方式

上述传统布置方式的多背压方案在三壳体凝汽器工程应用上均存在一些布置问题,不能满足部分用户的需求。因此研究设计了一种新型三背压布置方式,通过调整进出口水管及联通管道的布置,既能实现三壳体凝汽器的三背压运行,又能克服上述传统多背压布置的缺点。

新型三背压凝汽器为单流程,每个凝汽器壳体内设置2组管束A和B。循环冷却水接口:1#凝汽器有两个进口,2#凝汽器有一个进口、一个出口,3#凝汽器有两个出口。循环冷却水流程(见图5):从凝汽器1A流经凝汽器3B后流出,从凝汽器1B流经凝汽器2A后流出,从凝汽器2B流经凝汽器3A后流出(布置俯视图见图6)。

图5 新型三背压流程示意图

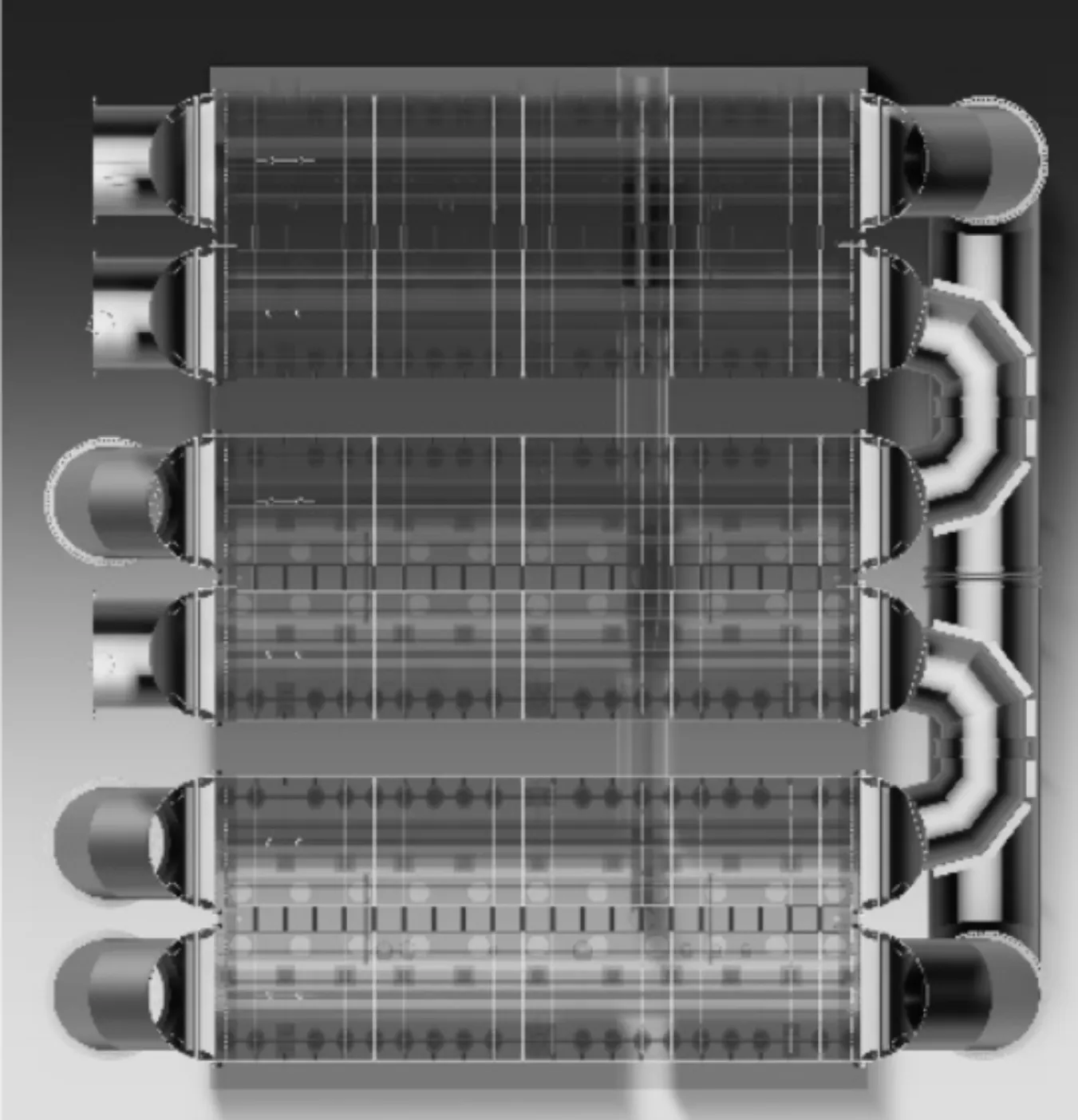

图6 新型三背压凝汽器布置俯视图

新型三背压凝汽器相比三背压(传统)凝汽器在布置方式上具有以下优点:

循环水联通管布置在同一侧,充分利用上下空间布置后水室联通管,厂房占地相比减少近100 m2,节约出大量的空间可以布置其他设备;

循环水三进三出,循环水的流程缩短,水阻相比降低约1/3;

循环水进出口水管在同一侧,可方便布置进出汽机房的循环水管道。

2.2 热力计算

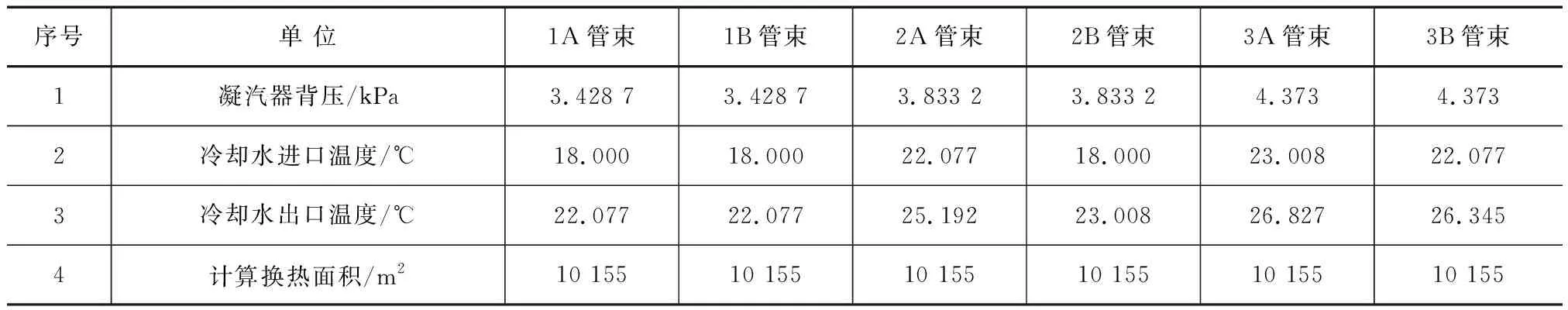

按照上述某项目凝汽器的热力边界条件,对新型三背压凝汽器方案的热力计算进行研究。

1#凝汽器内左右两组管束循环冷却水的冷却水流量均相同、进口水温均为18 ℃,因此左右两组管束冷凝蒸汽的能力相同,热负荷相同,1#凝汽器可以整体按照单背压凝汽器来计算,得出冷却水出口水温、换热面积和凝汽器背压。

2#凝汽器内左右两组管束循环冷却水的冷却水流量均相同、进口水温不同,因此左右两组管束冷凝蒸汽的能力不同,热负荷不同,2B管束的进口水温为18℃,2A管束的进口水温为1B管束的出口水温,两组管束需要拆开来进行计算,通过热负荷的分配调整,使得两组管束的计算换热面积一致,同时得出冷却水出口水温、凝汽器背压。

3#凝汽器与2#凝汽器情况相似,左右两组管束冷凝蒸汽的能力不同,热负荷不同,3A管束的进口水温为2B管束的出口水温,3B管束的进口水温为1A管束的出口水温,两组管束需要拆开来进行计算,通过热负荷的分配调整,使得两组管束的计算换热面积一致,同时得出冷却水出口水温、凝汽器背压。

通过调整凝汽器背压、热负荷分配,进行迭代计算,最终使三个凝汽器的计算面积相同,此时三个凝汽器对应三个不同的背压,汇总的数据见表2。

表2 新型三背压凝汽器热力计算数据汇总表

2.3 热力性能对比

根据背压对应的蒸汽饱和温度,计算出三个凝汽器的平均蒸汽饱和温度,查焓熵表得到对应的平均背压。新型三背压凝汽器和表1中单背压及三背压(传统)凝汽器三种方案的背压对比见表3。

表3 三种方案的背压对比表(单位:kPa)

通过对平均背压的比较,三背压(传统)凝汽器相比单背压凝汽器平均背压下降0.21 kPa,新型三背压凝汽器相比单背压凝汽器平均背压下降0.122 kPa。

虽然新型三背压凝汽器的背压下降数值小于三背压(传统)凝汽器,即增加的背压收益相比三背压(传统)凝汽器减少,但从凝汽器水阻、循环水管道进出方位、厂房内布置占用空间、土建负挖工作量等整体上考虑,上述某项目采用新型三背压凝汽器比三背压(传统)凝汽器更具有工程应用价值。

2.4 后水室及联通管道设计关键点

后水室联通管道常见于600 MW、1 000 MW及以上等级机组多壳体凝汽器,通过联通不同凝汽器的后水室,联通循环水侧,可以实现多壳体凝汽器多背压运行。

新型三背压凝汽器的后水室联通管道主要为凝汽器1B与2A、凝汽器2B与3A、凝汽器1A与3B的后水室联通。

凝汽器1B与2A、凝汽器2B与3A的后水室联通类型一致,由于两壳体中心间距约4.5 m,如直接采用两个90°弯头连接,单个内径为2 600 mm的90°弯头中心至端面距离大于2.6 m,两个弯头中间还需设置膨胀节,布置距离不够,因此无法直接采用弯头连接,为了节约布置空间,将后水室接管截面由圆形改为腰圆设计,朝一侧水平斜15°接出,再通过几段接管的角度变化实现流向90°的转变,后水室联通管道俯视图见图7。后水室接管厚度及联通管道的加强措施可通过有限元软件进行强度分析。

图7 新型三背压凝汽器后水室联通管道俯视图

凝汽器1A与3B的后水室联通,由于联通的距离较远,空间足够,可以通过圆形的长联通管路连接,如图8所示。

图8 新型三背压凝汽器后水室联通管道正视图

支座选择标准鞍式支座,由于管道的长度约为20 m,充满循环冷却水后,载荷重量较大,最终选择6个支座,支座采用地脚螺栓锚固,支座底板上的螺栓孔需考虑水平两个方向的膨胀位移量。

凝汽器运行时会以死点为基准,随着导向支座朝特定的方向膨胀,新型三背压凝汽器汽侧互不联通,采用联通管道连接两个凝汽器,考虑热位移,需要在联通管道的中间设计膨胀节。膨胀节需根据循环冷却水的水质选择材质,一般氯离子含量较低的淡水采用不锈钢膨胀节,浓盐水或海水采用橡胶膨胀节。两个凝汽器运行时沿管道径向的热位移基本相当,此膨胀节主要吸收两个凝汽器沿管道轴向的热位移差,据此来设计合适的膨胀节。

3 结 论

百万千瓦等级机组新型三壳体三背压凝汽器,通过调整循环水管道进出口的布置,以及后水室及联通管道的设计,在不增加土建负挖工作量、不增加联通管道布置面积和难度、不影响汽轮机厂房基础设计的情况下,即可实现凝汽器的三背压运行。相比单背压,一定程度的降低了凝汽器平均背压,机组获得了一定的收益,具有工程应用价值。