陶质衬垫在压力容器筒体焊接中的应用研究

2022-11-07吴战飞葛祖明林家斌

吴战飞,葛祖明,林家斌

(上海电气电站设备有限公司上海电站辅机厂,上海 200090)

0 前 言

埋弧焊作为目前压力容器焊接制造中普遍使用的焊接方法,由于其具有机械化程度高、生产效率高、焊接质量稳定、成本低等优点, 被广泛应用于压力容器制造行业中。上海电站辅机厂作为国内压力容器及换热器的主要供应商之一,每年承接大量的高压加热器订单,传统的高压加热器筒身纵环缝焊接方式是采用一侧埋弧焊对接,反面碳刨清根及打磨后再次采用埋弧焊填充盖面,由于碳刨清根及打磨会产生较大的噪声及金属粉尘等,对车间环境带来污染,对工人的身心健康带来一定的危害。为了进一步响应公司除尘降噪的号召,引入陶质衬垫使打底焊缝可以单面焊双面成型,避免或减少碳刨清根的工作量。

本文主要以高压加热器产品的筒体纵环缝为依托,研究埋弧焊带衬垫单面焊双面成型的工艺,根据筒体装配要求,确定了陶质衬垫的种类,固化了打底的焊接工艺相关参数及要求。

1 衬垫类型及坡口形状确认

在前期采用焊接试板初步试验的基础上,选取一台在制高压加热器筒身纵缝进行试运用。该筒身材料为Q345钢,厚度25 mm,坡口为X型坡口,钝边约6 mm,采用两侧引熄弧板及坡口内点焊来装配固定,坡口根部无间隙,在坡口背面采用圆棒衬垫。具体装配如下图1所示。

图1 坡口装配及陶质衬垫种类

考虑到要将6 mm钝边全部熔透,采用了WPS规定的热输入上限,电流640 A,电压30 V,焊接速度400 mm/min。

焊接完成后,焊缝正面成型良好,如图2所示。

图2 焊缝正面成型

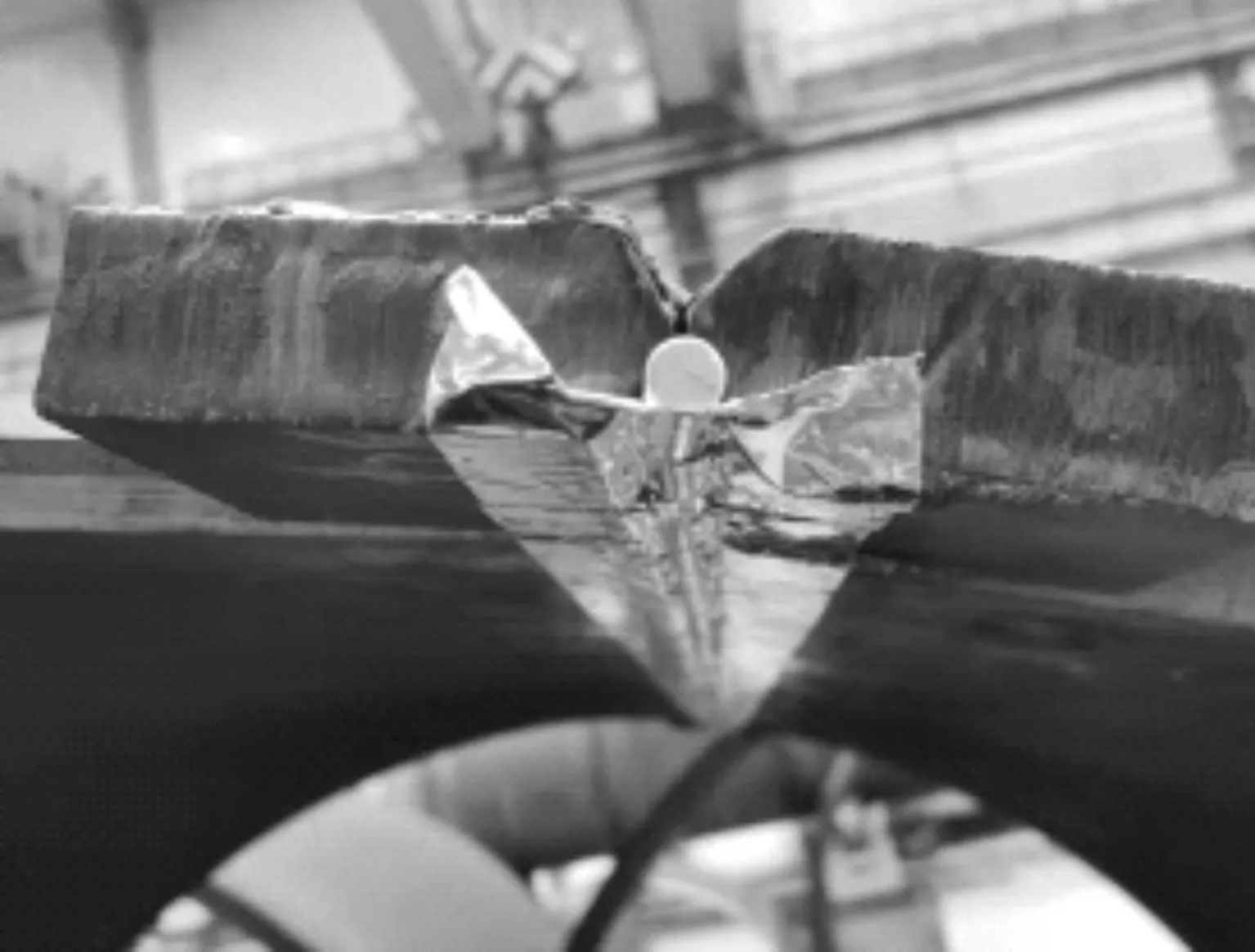

观察焊缝背面,有一处位置陶质衬垫未托住熔覆金属,导致熔穿。去除陶质衬垫后发现坡口点焊处未完全焊透,其余未点焊位置有熔覆金属析出,但熔覆金属熔透不足,未达到预期的目的,焊缝根部还是需要碳刨清根,具体如图3所示。

图3 焊缝熔穿及反面焊缝成型

根据上述结果进行分析,寻求改进措施:

采用现有坡口的6 mm钝边,即使采用热输入量上限,也不能使钝边熔透,钝边厚度考虑减小至4 mm,且考虑到背面焊缝熔透的问题,需考虑增加根部间隙。

筒身纵缝装配时,坡口内点焊位置无法焊透,应该避免在坡口内点焊,拟计划增加两侧引熄弧板与筒身焊接强度(原为点焊固定,需改为满焊)替代坡口内的点焊。

圆棒型衬垫装配时与X型坡口根部部分区域贴合不是很紧密,导致一处焊缝根部熔穿,若后续整条焊缝全部焊透,预计熔穿位置会更多,因此考虑更换衬垫类型,并将坡口形式由X型改为Y型坡口,将陶质衬垫由圆棒性改为平板型。

2 工艺验证

按上述改进方向,另选一节筒身,该筒身材料为15CrMoR钢,厚度22 mm,坡口Y型坡口,钝边约4 mm,装配间隙约1 mm,采用两侧引熄弧板固定,坡口不点焊。焊接参数640 A,电压30 V,焊接速度400 mm/min。焊接完成后,去除衬垫,焊缝成型如下图4所示。

图4 焊缝背面成型

总体上焊缝成型满足标准要求,仅需对焊缝表面进行局部适当修磨,对该焊缝按标准要求进行100%RT检测,结果合格。

基于纵缝的焊缝反面成型情况及其工艺参数,再选取了另一在制高压加热器筒身环缝进行试运用。该筒身材料为Q345R钢,厚度25 mm,坡口为Y型坡口,钝边约4 mm,装配不放间隙,采用两侧坡口内焊条定位焊+马脚板固定(如图5所示),在反面(筒身内部)贴陶质衬垫(如图7所示)。第一焊道的焊接参数:电流650 A,电压30 V,焊接速度400 mm/min。焊接完成后,正面焊缝成型良好,如图6所示;去除衬垫之后,反面焊缝只有局部成型(如图8所示),大部分焊缝未焊透。经分析,认为坡口内定位焊位置焊缝太厚,约 3~4 mm,这是导致熔池铁水无法熔透到反面的主要原因,另外筒身本身钝边4 mm,加上装配有1~2 mm的错边量,加大了熔透的难度。

为保证环缝反面焊缝形成,需采用合理的焊接工艺参数(电流、电压、速度、钝边、焊缝根部间隙等)。基于车间反馈的筒身环缝装配时 “零间隙”是最方便的,也最有可行性的要求,故在研究反面焊缝成型时,试验侧重点放在焊接电流、电压、速度等焊接工艺参数的调整。实际生产过程中,由于两节筒身装配时通常采用“竖装”方式,为保证筒身装配的牢固性,会采用在坡口内定位焊及12块马脚板固定。但马脚板数量较多,马脚板的拆装影响了装配效率,故考虑采用气保焊进行打底焊,此时反面未完全透出来(如图9所示),再用较高热输入量的埋弧焊熔化气保焊打底焊道,并通过背面的陶质衬垫强制熔池反面成型。试验时采用的两组焊接工艺参数,见表1。

表1 焊缝反面成型参数试验

对比两组焊接参数得到的焊缝反面成型(如图10和图12),可以发现,两组焊接参数焊缝反面都能熔透成型,但第一组焊缝反面的余高为4~6 mm,超出标准要求,且焊缝表面氧化严重,已明显“发蓝”,同时陶质衬垫熔化量较大(如图11),第二组焊缝反面余高在3 mm以内。另经多次焊接参数微调,最终确定焊接电流为620~630 A范围能够或取满足要求的焊缝熔透及焊缝成型。

图10 第一组焊缝

图11 衬垫熔化量较大

图12 第二组焊缝

3 工艺固化

通过一系列的试验验证,固化了陶质衬垫埋弧焊工艺,具体如下:

坡口规格。壳体纵缝采用Y型外坡口(保证外侧成型),钝边厚度4 mm,坡口间隙1~3 mm;如果不留坡口间隙,钝边厚度改为2 mm;环缝则基本不留钝边和间隙。

陶质衬垫粘贴于筒体内侧,受装配质量的影响,存在局部不能焊透可能,可手工补焊。

纵缝装配时采用两侧引熄弧板固定,坡口内不点焊;环缝在基本无装配间隙时采用气保焊在坡口内焊接打底道,再使用埋弧焊填充盖面。

焊接参数620~630 A,电压30 V,焊接速度400 mm/min。

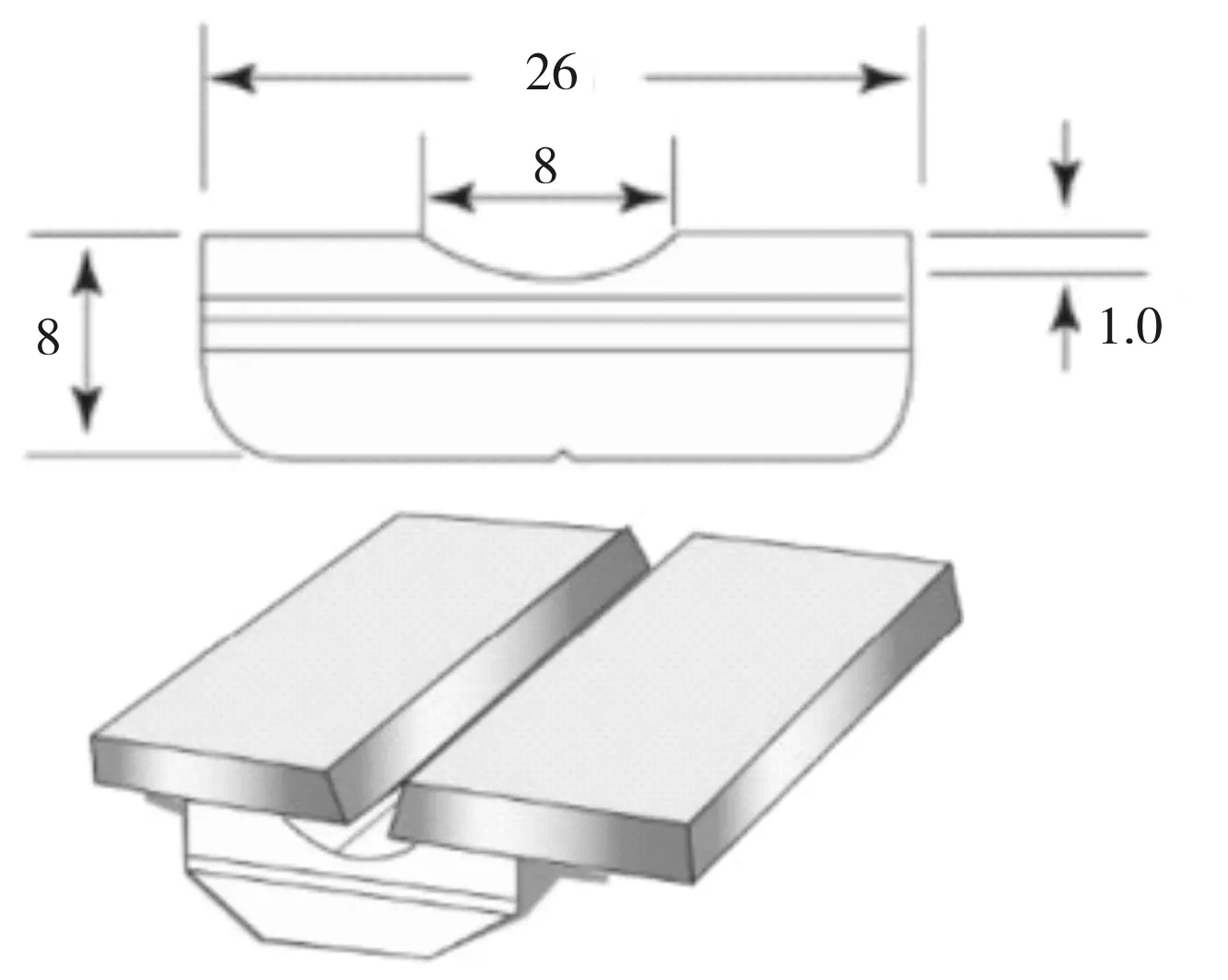

筒身纵、环缝陶质衬垫规格如图13、图14所示。

图13 筒体纵缝所用陶质衬垫规格(mm) 图14 筒体环缝所用陶质衬垫规格(mm)

4 应用情况

采用陶质衬垫埋弧焊工艺对多台高压加热器筒体纵缝的焊接实践中,焊缝成型良好,未出现气孔、夹渣等缺陷,焊缝均无损检测一次性合格。

5 结 论

带陶质衬垫埋弧焊工艺,焊接时电弧稳定,可以满足单面焊双面成型,焊缝成型饱满、整齐、美观,焊缝表面无气孔、裂纹、未熔合等缺陷,且焊缝与母材圆滑过渡。

采用带陶质衬垫薄板埋弧焊工艺,焊缝经射线检测后未发现气孔、裂纹、未熔合、夹渣等缺陷。

带陶质衬垫埋弧焊工艺适用于高压加热器及同类产品筒体焊缝的焊接,能减少碳刨清根及打磨,综合提高焊接效率,并且具有节能环保、降低成本等优点。