紧固件Al涂料改性设计与部分性能研究

2022-11-07靳磊郭建时卓马国佳常伟李文

靳磊,郭建,时卓,马国佳,常伟,李文

(1.中国航空制造技术研究院高能束流加工技术国家级重点实验室,北京 100024;2.中国航空制造技术研究院先进表面技术航空科技重点实验室,北京 100024;3.辽宁省轻工科学研究院有限公司,辽宁 沈阳 110000)

钛合金紧固件由于具有质量轻、比强度高、热强性好等综合性能,在现代飞机、发动机和机载设备上的应用越来越多。国外自20世纪50年代开始在飞机上大量使用钛合金紧固件,至今美国军用飞机上钛合金紧固件已基本取代合金钢紧固件,国内外每架飞机采用的钛合金紧固件数量少则几万余件多则甚至达几十万件[1-4]。

当钛合金与结构钢、铝合金等异种金属接触时,由于电偶腐蚀效应,造成紧固件及紧固孔周围产生腐蚀,形成安全隐患[5-6]。其次,钛合金紧固件与被连接结构缝隙处存在摩擦磨损和微动损伤(如微动磨损和微动疲劳)是钛合金紧固件及被连接构件的主要损伤形式,因此钛合金紧固件防护涂层需要具有良好的耐腐蚀性能,以及适宜且均一的涂层厚度、较低的摩擦系数和良好的抗咬死性能。在多种紧固件涂层中,酚醛树脂Al涂料最为优良。如美国LISI公司的HI-KOTETM-NC系列涂料(主要包括酚醛树脂)具有杰出的腐蚀抑制作用、较好的抗应力脆化作用、安装润滑性能优越,以及可抵抗各种液压液体、燃油、洗漆剂、清洗剂而不变质和耐热性好、粘结性好、易于涂覆,并且该涂料不含铬酸盐抗腐蚀剂,符合波音公司BMS10-85标准,美国宇航标准NSA 4006、美国HI-SHEAR公司HI-SHEAR294和欧洲航天和国防工业DS/EN 4473等标准要求[7]。该涂料是顶级的抗腐蚀涂料,但具体成分受到严格保密,很难知晓。而国内有近似于HI-KOTETM-NC的涂料,国产涂料基本组分比较清晰,国产涂料通常由酚醛树脂、片状铝粉、铬黄、聚四氟乙烯等原料制成,满足了现役飞机下的使用需求。但在使用过程中发现:润滑性差,表面较为粗糙而引起安装力不一致;Al涂料中存在针孔与气孔结构使腐蚀介质向涂层内部渗透,在环境应力等联合作用下造成涂料内部缺陷扩展,甚至产生开裂和鼓泡。

根据国内外文献,涂料改性主要有树脂改性、填料筛选添加和适当的助剂配伍等方法。传统酚醛树脂改性,包括酚醛树脂的环氧改性、有机硅改性、聚氨酯改性等[8-10]。填料筛选添加,包括用适当功能填料起到弥补原涂层内部的微观缺陷、减低涂层内部残余应力、改善涂层表面形貌、增强涂层表面的润滑与减摩、提高涂料表面覆盖力、加强与基体材料的钝化防腐蚀能力和降低成本等作用[11-13]。助剂配伍技术,包括与树脂和填料相匹配的固化剂、稀释剂、消泡剂等。其中,填料筛选与优化通常更容易操作,易于在工业化上实现。因此,本研究主要关注传统Al涂料内部填料的筛选和优化。

在众多填料添加剂品种中,如石墨烯GO[14-16]、碳纳米管CNTS[17-19]、聚四氟乙烯PTFE[20-22]等添加剂的效果较为良好,已得到诸多研究者的证实,尤其是在诸多优质涂料中得到广泛应用,证明了此类填料的优势。PTFE具有诸多优点[23-24],如较低的摩擦系数、较好的疏水性及较高的耐热性,而在紧固件、民机马桶、不粘锅等方面得到应用。本研究主要采纳聚四氟乙烯PTFE作为添加剂,研究PTFE对涂料的影响效果。

1 试验部分

1.1 实验原料与仪器

采用PTFE作为改性掺杂填料,其形态为白色粉末状,掺杂PTFE质量百分比分别为1%、2%、3%,分别标记为PTFE-A、PTFE-B、PTFE-C,而母体材料及航空紧固件用的Al涂料为航空工业集团某公司生产,标记为PTFE-0。

试验所需仪器主要有精密电子天平(上海力辰仪器科技有限公司,型号FA 1004,精度0.001 g)、数显搅拌器(常州隆和仪器制造有限公司,型号JJ-1B恒 速 数 显,功 率300 W,转 数≤3000 r·min-1)、小修补气体喷枪(德国SATA有限两合公司,型号minijet4400-120,平均耗气量120 L·min-1),以及划X刀具、烘干箱、漆膜厚度梳规、烧杯、毛刷等。

1.2 制备工艺

1.2.1 PTFE粉末表面改性

将D50=2 nm粒径的PTFE粉末在100℃下烘干2 h,然后采用KH 560偶联剂处理(使用量为PTFE粉质量的1.5%),KH560偶联剂可使PTFE表面产生活性自由基,从而提高PTFE与原始涂料的融合性,制得亲酚醛树脂的PTFE粉末。

1.2.2 喷涂前配料

分别称取2、4和6 g的改性PTFE纳米粉末,相当于1%、2%、3%含量的PTFE,将其直接掺入200 g的含Al涂料中,然后放入搅拌器中搅拌,搅拌速度1500 r·min-1、搅拌时间5 min。

将乙二醇乙醚醋酸酯稀释剂掺入上述溶液中搅拌3 min后静置8 min,其中m(涂料)∶m(乙二醇乙醚醋酸酯)=1∶2。

1.2.3 空气喷涂

喷涂参数分别为喷嘴直径2 mm、喷枪压力4 kg·cm-2、喷涂粘度(涂-4杯)20 s,拟获得的干膜厚度7—10μm。根据喷涂实际情况,采用厚度梳规确定喷涂时间,单道喷涂时间约0.5 min,然后在85℃烘箱内固化120 min后取出即可。

1.3 性能检测

1.3.1 形貌观察

采用光学显微镜对涂层微观形貌进行观察。在形貌观察前,将待检测涂层样品线切割制成大小为1 cm×1 cm,并选用400号、1000号和1200号三个等级金相砂纸从粗到细顺序进行制样、抛光。

1.3.2 粗糙度

按照GB3505表面粗糙度—术语表面及其参数标准中的方法进行粗糙度测试。本研究采用中线制评定表面粗糙度,在高度特性参数常用的参数值范围内(Ra为0.025—6.3μm,Rz为0.1—25μm)优先选用Ra。

1.3.3 硬度和纳米压痕性能测试

采用英国Micro Materials纳米力学性能测试系统(型号为NanoTest Xtreme)进行测试,纳米载荷12 mN,加载速度为4 mN·min-1。

1.3.4 划痕性能测试

采用荷兰TQC SHEEN机械划痕测试仪对涂层表面耐划伤测试,其中线性加载载荷为1—500 mN、滑行距离2 mm、滑行速度0.6 mm·min-1。

1.3.5 耐中性盐雾性能测试

在试验环境温度为35℃、饱和桶温度47℃下,将样品涂层面朝上并与垂线成20°夹角放置在质量分数为5%的NaCl溶液(p H值6.5—7.2)中,其中80 cm2盐雾箱的沉降量控制在1—3 mL·h-1。每48 h观察涂层发生的变化,包括起泡、生锈、脱落,以及划痕周围腐蚀情况等。

2 结果与讨论

2.1 宏、微观形貌

2.1.1 宏观形貌

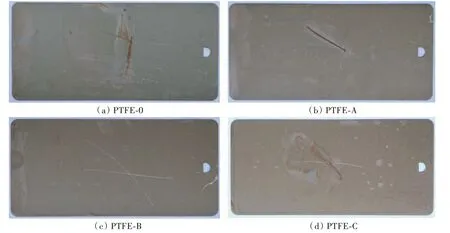

制备的涂层宏观形貌如图1所示。从图1可见,改性后的3种涂层表面均为黄色,但与原始PTFE-0涂层又有不同,PTFE-A表面为土黄色、PTFE-B为浅黄色、PTFE-C为青黄色,这主要由于PTFE呈白色,随着添加剂量的增加,稀释了原来涂料的色度。

图1 原始涂层及3种改性涂层表面的宏观形貌Figure 1 The surface morphology of the original coatings and the 3 modified coatings prepared in this study

2.1.2 微观形貌

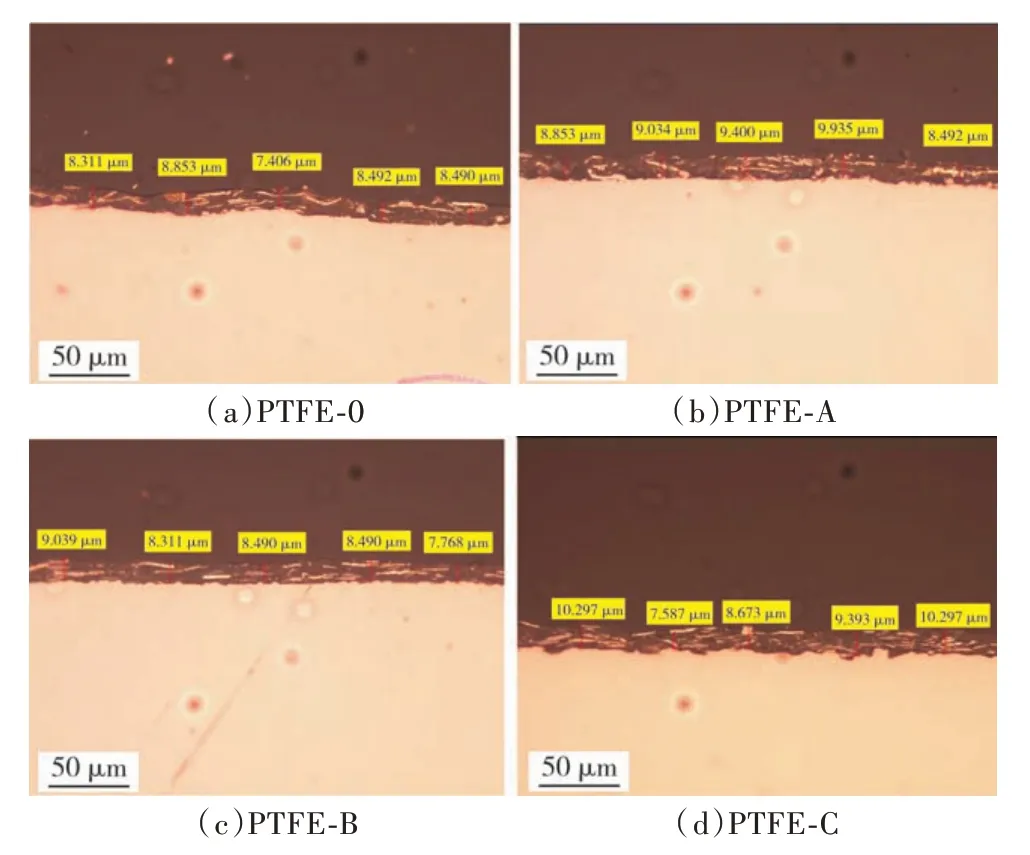

原始涂料及3种掺杂PTFE后的涂层截面形貌如图2所示。从图2可见,4种涂层均完成了喷涂,涂层厚度集中在7.406—10.297μm,最厚与最薄处差距仅为2.891μm,表明涂层厚度均匀性良好。

图2 制备态及PTFE改性涂层样品截面形貌Figure 2 Cross-sectional morphologies of as-sprayed and PTFE-modified coatings

对微观形貌而言,4种涂层均呈现类似的形貌,与钛合金基体结合较好、无明显缺陷,这也是典型的涂料形成涂层后的形貌。因掺杂的PTFE粉末含量最高不超过3%,从微观结构推测涂料的宏观等性能难度较大,加上涂料组分十分复杂,喷涂工艺对其影响又巨大,因此涂料微观与宏观性能的精准性建立是世界性难题,本研究对此并不做过多推测,因而主要研究其宏观性能。

2.2 机械性能

2.2.1 粗糙度

将原始涂层及3种PTFE改性涂层表面的粗糙度进行对比,结果如图3所示。从图3可见,3种改性后制备的涂层粗糙度稍有增加,PTFE-A、PTFE-B、PTFE-C光滑程度基本一致,粗糙度约为0.92μm,3类涂层均可满足工业使用要求。较低的粗糙度有利于紧固件的装配,提高了紧固件安装的一致性,使用较小的安装力矩就可完成,因而紧固件安装后质量统一、提升了被安装零部件的品质。但掺杂改性后的涂层粗糙度稍有提高,提高的幅度约为14%,但依然能满足使用要求,至于提高的原因还需要深入研究。有机涂层的粗糙度与使用的诸多性能实际上无直接的相关性,因此粗糙度的小幅度提高还需要借助其他性能进行佐证,然后再综合分析PTFE的改性性能。

图3 相同喷涂工艺下制备的原始涂层及PTFE改性涂层粗糙度对比Figure 3 Roughness comparison of original coating and PTFE modified coatings obtained using the same spraying process

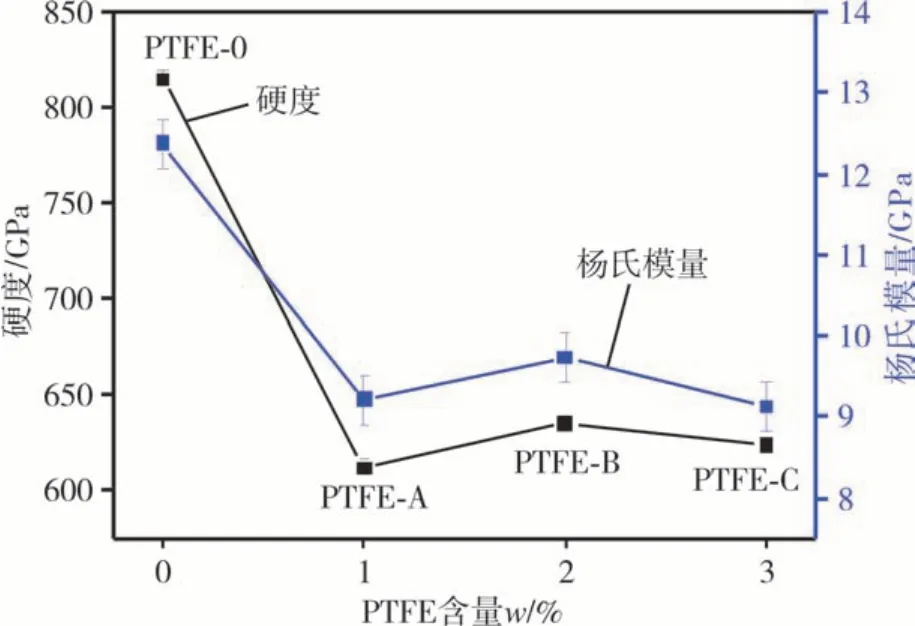

2.2.2 硬度与弹性模量

图4为在载荷12 mN、加载速度为4 mN·min-1下测得的纳米压痕数据。从图4可见,涂层在掺杂PTFE后,硬度和杨氏模量均下降。这是由于PTFE界面增强作用使涂层在该应力应变下显示出更小的硬脆性能,更强的涂层韧性与弹性。纳米粒子掺杂产生的此类现象在以往文献中有诸多相关证明[14-15],即纳米粒子与树脂形成较多的均匀的局部微观结构,而这些微观结构与纯树脂及原始PTFE-0涂层存在少量的不同,即纳米粒子与树脂形成更多的界面,更多界面间见存在少量的纳米孔洞、纳米裂纹。总之,纳米粒子与酚醛树脂间存在的量子尺寸效应、小尺寸效应、表面效应(较大的表面能)是导致改性后涂层硬度和杨氏模量下降的根本原因。

图4 原始涂层及PTFE改性涂层的硬度和杨氏模量对比Figure 4 Comparison of hardness and Young′s modulus of original coating and PTFE modified coatings

2.2.3 划痕深度

在载荷1—150和1—200 mN及滑行速度(1 mm滑行距离)1 mm·min-1下(1 mm滑行距离),原始涂层及PTFE改性涂层的划伤行为如图5所示。从图5可见:划痕间的深度差距较小,尤其PTFE-B涂层的穿透深度最小;对比150和200 mN下的定载荷划痕,依然可见3种PTFE改性涂层穿透深度有一定微小的变化,但变化不明显。总体来看,PTFE-B涂层的相对划痕深度较浅,说明其性能较好,但该划痕深度与涂层硬度及杨氏模量没有强关联性。

图5 制备态涂层及PT FE改性涂层在150 mN和200 mN下的穿透深度图Figure 5 The penetration depth map of as-prepared coating and PTFE-modified coatings under 150 mN and 200 mN

2.3 耐环境性能与失效分析

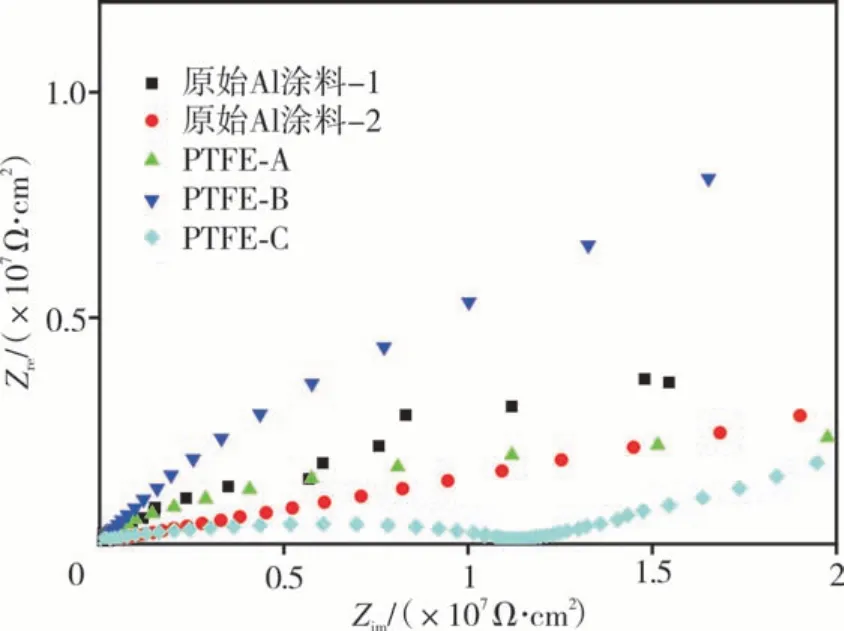

2.3.1 电化学性能

原始涂层及改性后的3种涂层的交流阻抗图如图6所示。从图6可见:当PTFE质量分数为2%时,涂层的阻抗半径最大,理论上耐腐蚀性能最好,主要是因为纳米PTFE具有优秀的填充效果,增强了涂层的交流阻抗值;而PTFE质量分数为1%和3%时涂层的电化学性能较差,这是因为1%的PTFE并未形成有效的物理阻隔,而3%的PTFE因掺杂量太多使纳米颗粒间形成了软团聚,即原始小颗粒团聚成大颗粒,大颗粒与涂料树脂间的结合性差,造成裂纹反而更多,因此加重了微观结构的缺陷及导电性。

图6 制备态涂层及PTFE改性涂层的交流阻抗图Figure 6 AC impedance diagrams of as-prepared and PTFE-modified coatings

2.3.2 中性盐雾

当原始涂层PTFE-0及3种PTFE改性涂层喷涂在TC4钛合金上,在中性盐雾腐蚀条件下历经4000 h依然无任何腐蚀倾向,因此无法直观给予性能优劣判断。所以,将这4种涂层喷涂在马口铁上,并且研究它们的耐中性盐雾性能,经过144 h后的形貌如图7所示。从图7可见:制备态涂层PTFE-0腐蚀较为严重,而PTFE-A涂层的划X附近有红色锈迹出现,腐蚀程度与PTFE-0基本相当;而PTFE-B涂层暂未发生明显腐蚀,无红锈出现;PTFE-C涂层,在划X处的颜色明显变红褐色。由此可知,在原始涂料PTFE-0体系中加入PTFE后,其对耐盐雾性能有较明显的影响,即随着PTFE含量增加,腐蚀程度总体情况较原始制备态涂层变轻,说明PTFE这种添加剂有一定抑制Al涂料活性的功能,PTFE添加剂可提高Al涂料的耐腐蚀性能,尤其是PTFE添加量为2%时效果最好,与电化学性能测试规律一致,也间接证明了PTFE在涂层中具有一定的有益作用。

图7 PTFE不同含量涂层经中性盐雾腐蚀后的表面形貌Figure 7 The surface morphology of coatings containing different PTFE contents after neutral salt spray corrosion

2.3.3 机理分析

Shen[25]在铜平板表面涂上PTFE疏水点,然后将其浸泡在过冷水中,发现PTFE增强了气泡形核,在系统固定压力下气泡离开频率大,证明涂有PTFE的壁面有利于气泡生长速率的提高。Ullah[26]对Ni-Gr-PTFE润湿复合材料表面的污垢和腐蚀行为进行了研究发现,Ni-Gr涂层经过PTFE超疏水处理后,其表面变得更加致密、平滑、表面孔洞直径变小,尽管表面有一些乳突结构(PTFE纳米粒子的聚集),但PTFE乳突结构非常薄,对涂层粗糙度影响非常小,可忽略不计。究其原因:PTFE有益的影响来源于含有疏水的F和C元素,从而使Ni-Gr涂层具有更低的表面能(无涂层碳钢表面自由能为γLWs为26.6 mJ·m-2,而Ni-Gr-PTFE的γLWs为2.7 mJ·m-2),以及更好的疏水性能(无涂层碳钢接触角θw为91°,Ni-Gr-PTFE的θw为138.3°);PTFE本质上是有机物,对涂料(有机物)有较好的键合力,而对水、盐溶液有较差的亲和力,即使涂层温度升高,其涂层疏水能力及质量变化几乎保持不变。Ullah[26]还研究了PTFE对不锈钢粗糙度和光滑性的影响,发现:PTFE可降低不锈钢的粗糙度,并且在相同热流密度下PTFE的热传导系数高于不锈钢,较高的传热系数可更快地将涂层内部的热量转移,从而降低了涂层因过热而导致的老化分解等风险;基材电沉积石墨烯后再进行PTFE浸镀,其表面自由能进一步降低,从而降低了溶液中悬浮物和基底间的吸引力,起到防止溶液中悬浮盐沉积于基底的作用,可应用于换热器、管道和炉壳等。Ullah的研究与本研究涉及的PTFE改性机理相同,即PTFE的引入降低了Al涂料的表面能,减少NaCl等腐蚀介质的粘接,进一步降低涂料表面存在的微观孔洞缺陷,提高涂层抵抗腐蚀介质入侵的能力。Jafari等诸多研究人员[27-31]也发现PTFE同样的影响机制。

结合其他学者的研究成果认为,本研究的PTFE粉经过硅烷偶联剂KH560处理后,表面产生活性自由基,在涂料共混体中降低两相的界面张力,从而提高PTFE与原始涂料的融合性,起到增溶剂作用。所以,形成的PTFE改性涂层具有较原始涂层更低的表面能、良好的表面形貌,最终适当含量的PTFE发挥了有益的作用。

4 结论

在TC4钛合金表面涂覆1种原始涂料及3种改性涂料,虽然3种改性涂层提高了原始涂料表面的粗糙度,但是掺杂PTFE依然有益处。

(1)当载荷在150 mN时,原始涂层、掺杂PTFE涂层的划痕深度分别为12 000和10 500 nm,可见PTFE改善了涂层的耐划痕能力;原始涂层及掺杂PTFE涂层的硬度分别约为815和630 GPa,可见掺杂PTFE有利于硬度的降低;原始涂层及掺杂PTFE涂层的杨氏模量分别约为12和9.5 GPa,可见掺杂PTFE也有利于杨氏模量的降低;但掺杂1%、2%、3%的PTFE涂层间耐划痕、硬度及杨氏模量数值区别不大。

(2)PTFE提高了涂层的交流阻抗半径,理论上可减轻涂层的耐中性盐雾腐蚀程度,中性盐雾试验后宏观形貌表明掺杂2%的PTFE生锈程度较未掺杂及1%-PTFE、3%-PTFE减轻。

(3)在掺杂1%、2%、3%的PTFE的改性Al涂层中,添加2%的PTFE的涂层综合效果较好。