塑烧板与滤筒除尘器收集黏附性粉体性能对比

2022-11-07张明星1吴建新1李佩悦1颜翠平陈海焱

张明星1,, 黄 梅, 李 杨, 吴建新1, 李佩悦1, 颜翠平, 陈海焱

(1. 蚌埠玻璃工业设计研究院浮法玻璃新技术国家重点实验室, 安徽蚌埠340300;2.西南科技大学环境与资源学院固体废物处理与资源化教育部重点实验室, 四川绵阳621010)

袋式除尘器利用纤维性的滤袋对粉尘进行捕集,适应性强,属于传统高效除尘器[1-2],但是,在工业使用中发现滤袋的过滤面积较小,设备占地面积大,于是提出一种褶皱式滤筒,褶皱形状提高过滤面积,保证过滤效率[3-4]。纤维性的滤袋在工业使用过程中存在2个不容忽视的问题:一是滤料的表面会逐渐粗糙, 纤维掉落, 导致粉体收集的纯度降低; 二是除尘器过滤时粉体会透过滤料逃逸[5], 导致排放浓度增加。柔性滤料在使用中容易变形破损,使用寿命短[6-7],收集潮解、黏附性粉体时滤料糊袋造成除尘器堵塞[8]。目前,对耗损滤袋的处理是焚烧填埋,污染环境,频繁更换滤袋也使经济成本增加。

与传统滤袋材质不同, 塑烧板是由特殊的高分子复合材料, 经过筛选相容性配对, 再由特殊的高温炉烧结而成, 成型后的基体具有全贯通的微米级微孔, 这些微孔只容气体通过, 微颗粒粉尘被拦截在其表面, 达到除尘过滤效果。 塑烧板除尘器具有除尘效率高、 压力损失稳定、 清灰效果好、 强耐湿性、 耐高温、 使用寿命长、 占地面积小等特点,对于粒径大于1 μm粉尘的捕集效率高达99.99%,粉尘排放质量浓度小于1 mg/m3,能实现超低排放[9]。同时,在塑烧板的表层,覆盖有增强型的聚四氟乙烯(poly tetra fluoroethylene,PTFE)树脂膜,这种树脂膜具有极强的自清洁功能,有效防止工作时的粉尘粘结,并可利用脉冲喷吹技术进行自动清灰,保持稳固的风阻损失[10-12]。这种特殊的覆膜材料使得塑烧板表面光滑,能有效收集吸水性黏附粉体[13-15]。因为塑烧板的刚性结构,消除了纤维织物滤袋因骨架磨损引起的寿命问题,附着在板上的粉尘成块状竖直掉落的,所以不会发生由形变带来二次扬尘。它的使用寿命是布袋的10倍以上,另外,滤板无需维护与保养。即使滤板损坏,也可用特殊的胶水重新粘合后继续使用,不会受到丝毫影响。塑烧板的结构形状一般为长方形,过滤部位为波浪形板式结构,设计成波浪形是为增大其除尘过滤有效面积。基于以上特性,塑烧板多用于贵重粉质的回收以及高湿烟尘等特殊作业场所[16-17]。由于其价格昂贵,工业稳定运行参数尚未明确,因此其使用性能有待探索。

国内文献中有学者通过物理实验和数值模拟对塑烧板的材料结构特征、 清灰性能等做了研究,刘鹏[18]通过对塑烧板数值模拟表明, 喷射间距(X)、喷嘴直径(d)、脉冲压力(P)的最优组合值为66 mm、 8 mm、 0.6 MPa;蔡龙[19]指出塑烧板除尘器拥有更低的粉尘出口质量浓度(≤1 mg/m3),除尘设备阻力非常稳定,压力损失几乎保持不变。李建[20]采用正交试验法对常用的直径为325mm,高为660 mm 规格的滤筒进行脉冲喷吹实验,得到最佳清灰参数: 喷吹距离为512 mm, 喷吹压力为0.6 MPa, 喷吹孔径为20 mm, 脉冲宽度为0.08 s。目前,塑烧板和滤筒除尘器在收集吸水黏附性粉体的性能差异还未得知,若塑烧板除尘器处理高含水、 含油量粉尘效果很好,将能够解决传统滤袋在收集此类粉体时发生糊袋、 破损造成环境污染和资源浪费的问题,故此,自主搭建滤筒除尘器和塑烧板除尘器实验平台,以除尘器阻力、 粉尘排放浓度作为评价清灰效果指标,探究塑烧板除尘器和滤筒除尘器收集黏附性粉体的性能。

1 实验

1.1 实验平台

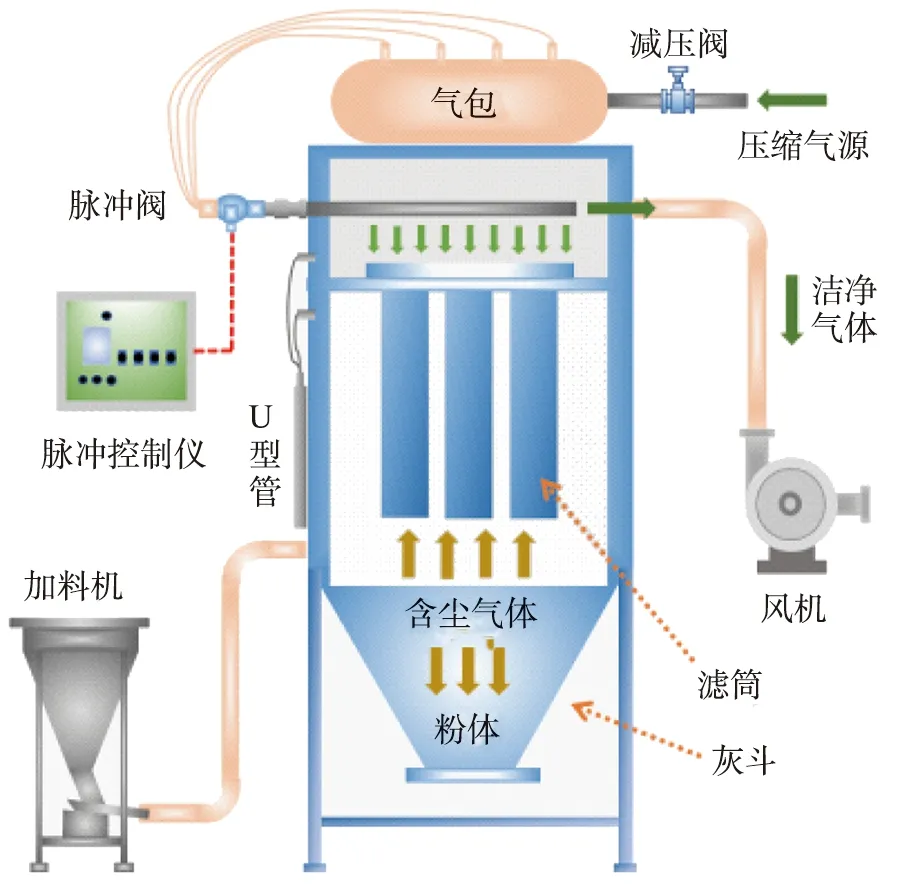

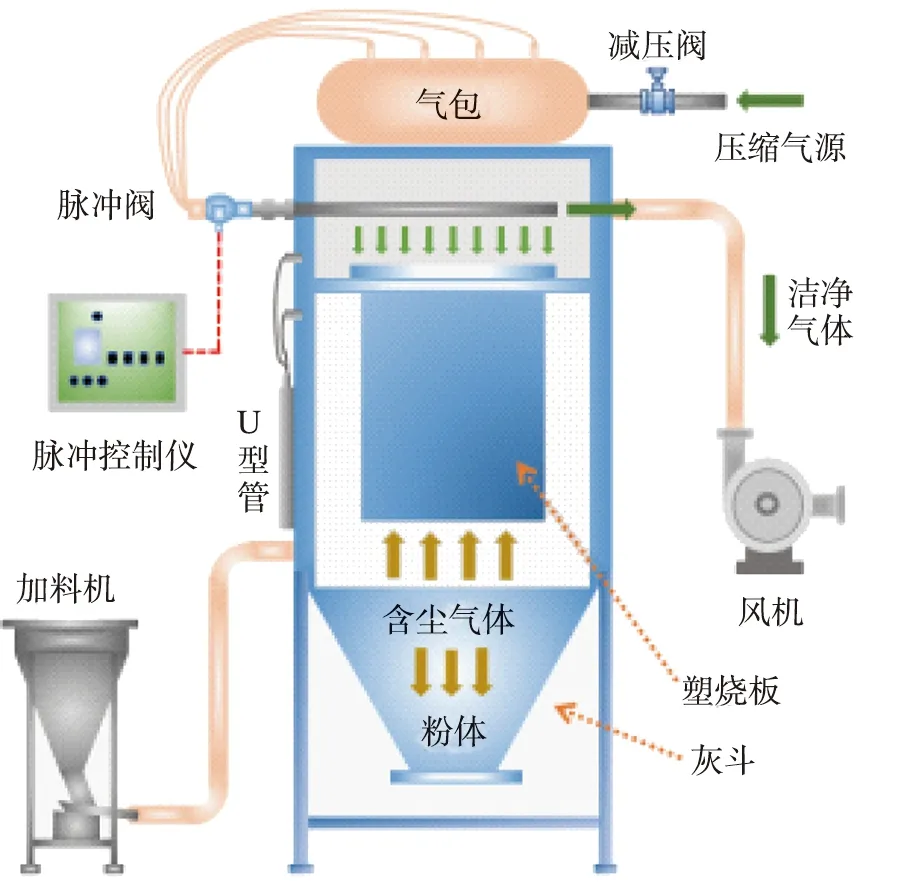

除尘器实验平台如图1所示,其中1(a)为滤筒除尘器,容纳6个尺寸为130 mm×1 000 mm褶皱式滤筒;1(b)为塑烧板除尘器,容纳4个尺寸为560 mm×52 mm×1 200 mm塑烧板。2个实验平台除过滤介质不同外其他条件相同,由供气设备、 除尘器箱体、 喷吹装置、进料装置组成。其中,供气设备包括WW-0.9/10B-Q型全无润滑空气压缩机、 HAD-1SNF型冷冻式干燥机、 减压阀以及气包; 喷吹装置由型号为DMF-Z-20的直角型脉冲阀、 SXC-8A1脉冲控制仪、 4根DN25型喷吹管(每根喷吹管开9个孔,孔径为6 mm);进料装置包括振动下料机、 下料漏斗以及电控器。另外,选用2个风机并联以满足设计过滤风速需求,漩涡气泵式风机型号 XFC-7500(最大处理风量为520 m3/h)、 RingBlowerRB100型环形鼓风机(最大处理风量为630 m3/h)。通过称取粉尘质量,控制下料速度以控制进料口粉尘质量浓度,在进行粉尘收集全过程中对其除尘器阻力、 粉尘排放质量浓度以及风机出口风速进行检测与记录。其他实验仪器有称重仪、 风速仪、 粉尘质量浓度仪和U型管。8533EP环境监测仪器可同时测量5个不同粒径段的质量浓度分布,分别有PM1、 PM2.5、 PM4、 PM10,测量的质量浓度值为0.001~150 mg/m3,将粉尘排放质量浓度仪放于风机出口进行监控,可实时观察每秒的粉尘排放质量浓度,每隔 5 s系统自动储存一组数据。

1.2 实验设计

(a)滤筒

(b)塑烧板

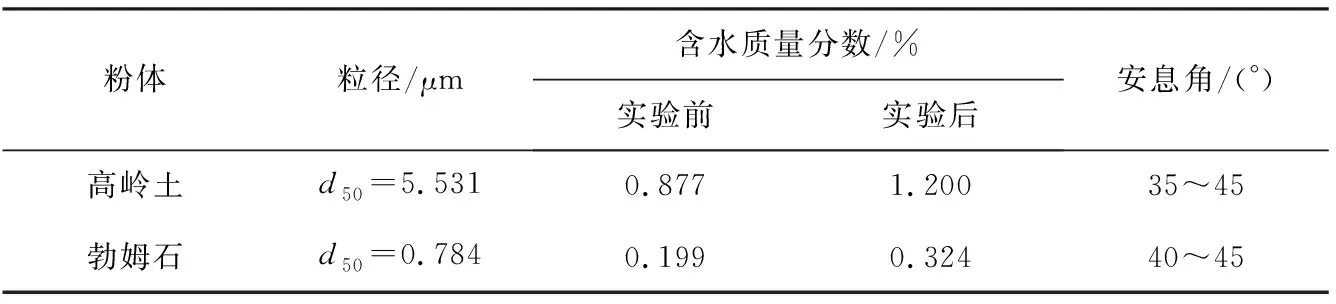

实验选用高岭土粉体和勃姆石粉体进行工业覆粉,2种粉体的部分参数对比如表1所示。从颗粒粒径来看,实验选用的2种粉体粒径都非常小, 勃姆石粉体属于超细粉体, 颗粒粒径越小, 其比表面积越大, 越容易发生颗粒团聚现象, 造成颗粒间的黏附作用越强,并且超细粉体颗粒更易穿过滤料发生逃逸, 使得粉尘排放质量浓度增加; 从实验前后高岭土、 勃姆石的含水率来看, 高岭土相比勃姆石更易吸水, 因此高岭土粉体的液桥力较大; 比较2种粉体的安息角, 高岭土粉体属于中等流动性,勃姆石粉体的流动性较差, 说明勃姆石粉体附着在物体表面不易流动, 勃姆石粉体的黏附性更强。 综上所述, 高岭土粉体所受的黏附力包括负压力、 液桥力、 范德华力, 勃姆石粉体所受的黏附力包括负压力、 液桥力(小于高岭土)、 范德华力以及弱流动性引起的黏附力, 因此, 2种粉体都拥有一定强度的黏附作用力, 属于黏附性粉体。

表1 2种粉体的部分参数对比

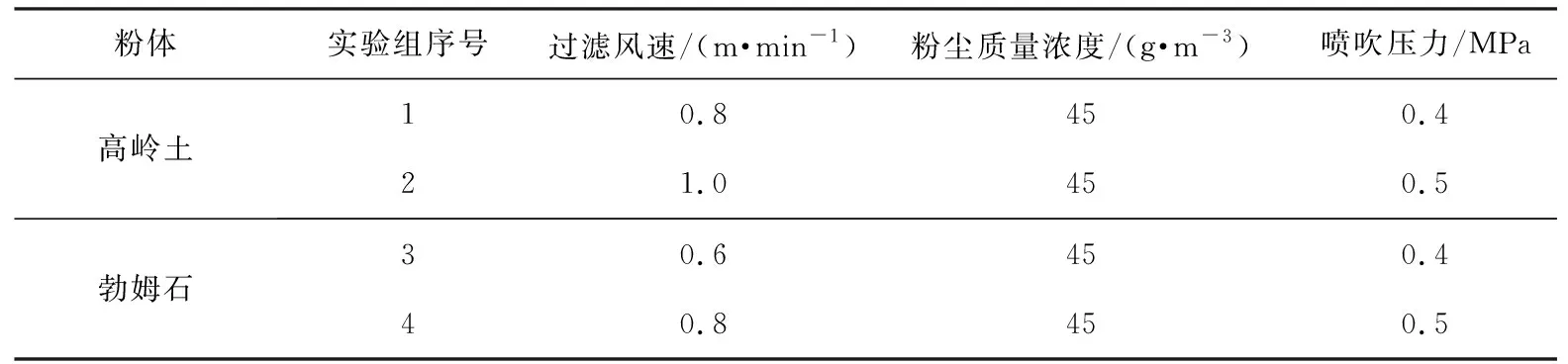

为了保证实验的可对比性,在保证其他实验条件相同的情况下,分别将褶皱滤筒(A组)和塑烧板(B组)安装到除尘器箱体中,分别对高岭土粉体和勃姆石粉体进行粉尘收集的模拟实验,实验参数条件如表2所示,在表中参数下分别进行A、 B组实验(A1、 A2、 A3、 A4、 B1、 B2、 B3、 B4),例如A1表示在滤筒除尘器实验平台上,以过滤风速为0.8 m/min,粉尘质量浓度为45 g/m3,喷吹压力0.4 MPa和脉冲间隔10 s的条件下进行高岭土粉体收集的模拟实验。

表2 实验参数

在A、 B组实验中固定的参数值包括: 脉冲宽度为0.08 s, 4支喷吹孔径为6 mm的喷吹管, 喷吹距离为45 mm, DMF-Z-20直角式脉冲阀。 实验中随清灰效果改变的喷吹参数包括: 初始喷吹压力为0.4 MPa, 初始脉冲间隔为10 s。若除尘器阻力较大即清灰效果不好时则考虑增加喷吹压力,若除尘器阻力稳定则考虑增加脉冲间隔以节约能源。

以A1组实验为例, 实验前按图1所示将实验仪器链接, 检验各仪器示数是否正常。 打开引风机, 记录U型管初始读数。 调节参数包括: 脉冲宽度为0.08 s, 脉冲间隔为10 s, 脉冲周期为0, 脉冲回路为4, 气包脉冲压力为0.4 MPa。 调节风机变频器和振动加料机以满足A1组实验设计的过滤风速与粉尘浓度值, 每组实验重复5次, 每次进行50 min, 每隔5 min读取1次U型管压力示数以及2个风机出口风速仪的测量示数, 每组实验结束后, 立即保存引风机出口粉尘排放浓度示数。 取5次实验结果的平均值进行分析。

2 结果与分析

2.1 除尘器系统阻力对比分析

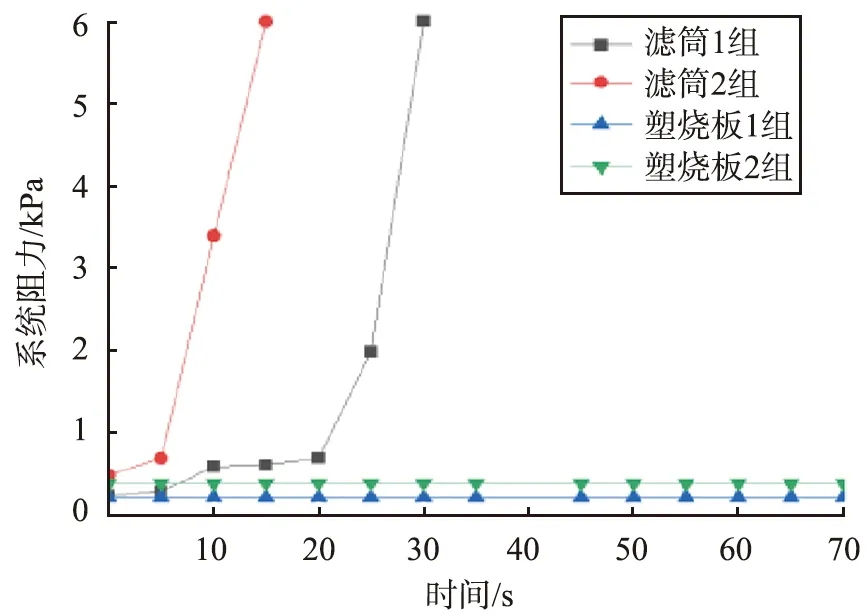

(a)高岭土粉体

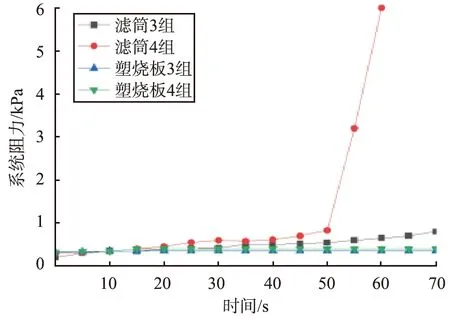

(b)勃姆石粉体

滤筒除尘器、塑烧板除尘器收集高岭土和勃姆石粉体的系统阻力随时间的变化如图2所示。由图可知,塑烧板除尘器在收集高岭土和勃姆石粉体时的系统阻力比滤筒除尘器的小且稳定,其值稳定在340~520 Pa之间,而褶皱式滤筒在收集这2种黏附性粉体时,系统阻力随实验时间增加不断增大,很难达到稳定。

褶皱式滤筒在收集高岭土粉体时,除尘器阻力会持续增大。滤筒2组实验过滤风速为1.0 m/min时,在15 min内系统阻力直线增加至6 kPa左右,滤筒1组实验在0.8 m/min过滤风速下,30 min时系统阻力也到达6 kPa,滤筒1、 2组实验都提前终止,说明高岭土粉体的吸水黏附性质在褶皱滤筒上的体现较突出。另外,滤筒除尘器在收集勃姆石粉体时的系统阻力增加较高岭土粉体缓慢。由滤筒4组实验折线图可以看出,除尘器阻力在实验进行到50 min时开始突增,表示清灰失效。而滤筒3组的折线图显示,滤筒除尘器在收集勃姆石粉体的系统阻力值逐渐增大,且实验至75 min时仍未达到平衡,这是因为滤筒4组的过滤风速比滤筒3组的大,滤筒3组的阻力值后期增大较快,勃姆石粉体较差的流动黏附性在滤筒上的表现较塑烧板突出。

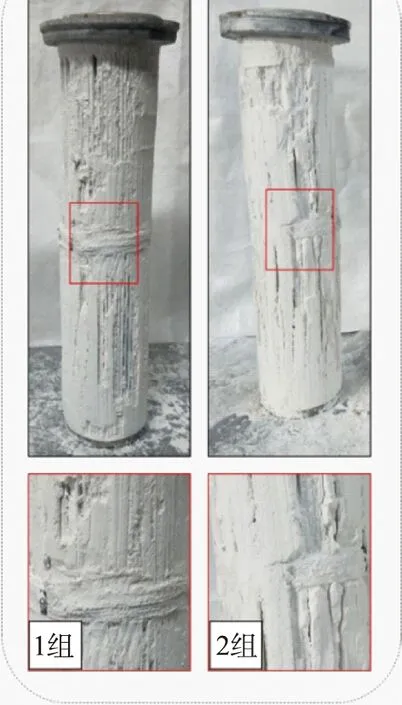

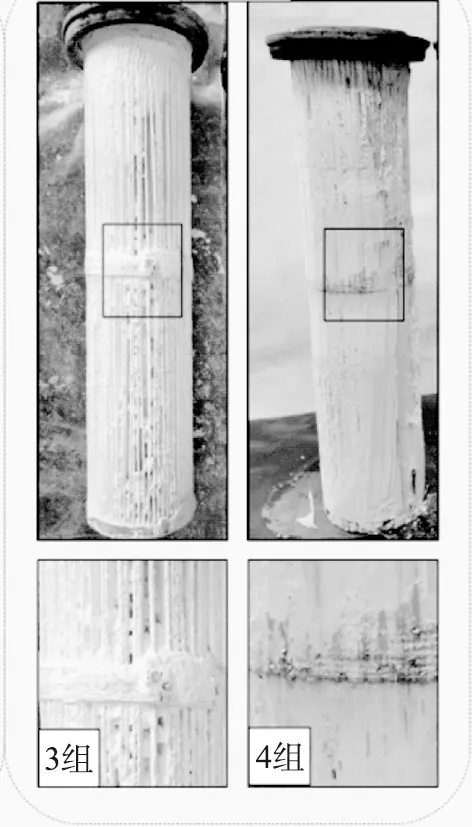

滤筒覆粉实验结束后,将滤筒取出拍照、 清灰、 称量。结果表明,高岭土粉体和勃姆石粉体在褶皱式滤筒上的黏附情况都较严重,图3为褶皱滤筒的粉尘残余情况图。由图可知,1—4组的粉尘残余量依次为1.9、 2.21、 0.82、 2.38 kg,其大小与系统阻力相对应。从单位时间黏附的粉体量来看,高岭土粉体对滤筒的黏附作用力比勃姆石粉体大。综上所述,滤筒除尘器对高岭土、 勃姆石粉体的收集都出现了不同程度的糊袋现象,其中对吸水性相对强的高岭土粉体收集更困难,而塑烧板除尘器对高岭土、 勃姆石粉体的清灰效果明显好于滤筒除尘器。

(a)高岭土

(b)勃姆石

图4为塑烧板正面和侧面的粉尘残留情况图。由图可知,在塑烧板除尘器稳定运行的条件下,其滤板表面所附着的粉体较少,清灰过程中塑烧板褶皱缝隙没有明显的卡粉现象,滤板各个部位粉体附着情况与脉冲清灰后的都比较均匀,不存在清灰困难的区域。

(a)正面

(b)侧面

综上所述,对比滤筒除尘器对高岭土和勃姆石粉体的过滤清灰效果,塑烧板除尘器具有较小且稳定的系统阻力;滤筒除尘器收集高岭土粉体阻力增大比勃姆石快,塑烧板除尘器收集勃姆石粉体的稳定阻力大于高岭土;塑烧板除尘器能有效解决滤筒除尘器在收集黏附性粉体时粉体黏结,除尘器堵塞以及滤料糊袋等系列清灰困难的问题。

2.2 粉尘排放质量浓度对比分析

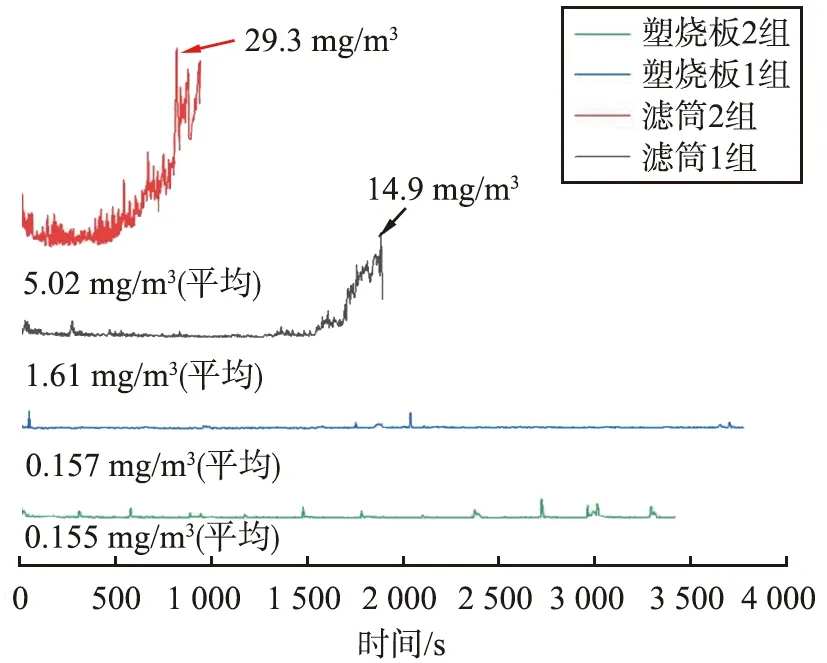

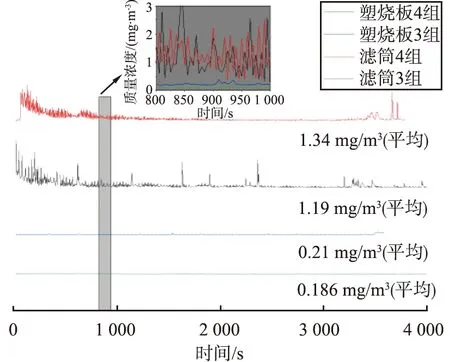

图5为不同滤料除尘器收集2种粉体的排放质量浓度对比。由图可以看出,滤筒除尘器的排放浓度值波动较大,塑烧板除尘器的数据则非常平稳。其中滤筒除尘器1—4组实验的平均粉尘排放质量浓度分别为1.61、 5.02、 1.19、 1.34 mg/m3,数据均大于1 mg/m3;对应的塑烧板除尘器的平均排放质量浓度分别为0.155、 0.157、 0.186、 0.212 mg/m3,其值远远小于1 mg/m3。由此表明,塑烧板除尘器能实现超低排放的目标。

滤筒除尘器在收集高岭土粉体时粉尘排放质量浓度逐渐增大, 由除尘器系统阻力分析可知, 滤筒1、 2组实验都出现系统阻力不断增加直至除尘器不能运行, 对应最高排放质量浓度分别达到了14.9、 29.3 mg/m3, 均超过了一般车间最高粉尘质量浓度允许值(10 mg/m3)。 在塑烧板除尘器收集高岭土粉体的这2组实验中, 除尘器运行稳定, 系统阻力值较低且平稳, 对应的除尘器平均排放质量浓度分别为0.157、 0.155 mg/m3, 远远低于滤筒除尘器。

(a)高岭土

(b)勃姆石

滤筒除尘器在收集勃姆石粉体时,除尘器平均排放质量浓度分别为1.19、 1.34 mg/m3,粉尘排放质量浓度在实验前期波动较大, 3、 4组参数下的实验在滤筒非常洁净的基础上进行,加上本文中选用的滤筒是厂里使用过的非全新滤筒,表面存在一定程度的细微磨损,破坏了滤筒表面的覆膜。滤筒需要先形成粉尘初尘后才能使清灰效果增加,在此期间的初尘效率相对较低。对应实验前期较高的粉尘排放质量浓度,当滤筒表面的粉尘层较稳定后,粉尘排放质量浓度有所下降。从收集勃姆石粉体的800~1 000 s时间区间粉尘排放质量浓度放大图可以看出, 滤筒3、 4组的值在1.0 mg/m3上下波动,对比塑烧板3、 4组可发现塑烧板除尘器的排放质量浓度非常稳定,这与塑烧板的刚性结构有关,在脉冲喷吹时,塑烧板未发生膨胀变形,因此不会出现排放质量浓度突增导致除尘器运行不稳定的问题,显示出塑烧板除尘器在粉尘排放质量浓度稳定性的优势。

综上所述,对比滤筒除尘器对高岭土和勃姆石粉体收集过程的排放质量浓度,塑烧板除尘器具有超低且稳定的粉尘排放质量浓度,既能有效收集黏附性超细粉体,又能实现超低排放。

3 结论

通过对滤筒和塑烧板这2种除尘器收集黏附性粉体时的系统阻力和粉尘排放质量浓度进行对比分析, 得出以下结论: 塑烧板除尘器在收集高岭土和勃姆石粉体时, 设备稳定阻力值的范围分别为155~520、 325~500 Pa, 粉尘排放质量浓度都远远小于1 mg/m3, 能实现超低排放。 滤筒除尘器收集高岭土粉体30 min内阻力增大至6 kPa, 收集勃姆石粉体70 min也未能达到稳定, 排放质量浓度最大可达29.3 mg/m3。 由此可见, 塑烧板除尘器能解决滤筒除尘器收集黏附性粉体清灰困难的问题。