转炉加入生铁块提高废钢比的冶炼工艺

2022-11-03邓南阳胡春林

潘 军,邓南阳,胡春林,周 军,赵 滨,刘 威

(马鞍山钢铁股份有限公司长材事业部,安徽马鞍山 243000)

在钢铁生产流程中,废钢作为可回收的再生资源,相比于传统长流程工艺,其CO2排放量降低73%、粉尘排放降低90%、能耗降低59%[1-3]。近年,众多学者开展了提高转炉废钢比的研究,并取得了较好的应用效果。如Manabe 等[4]通过提升炉内碳氧反应二次燃烧率及燃烧向熔池的传热效率,熔池的碳氧反应放热可提升88.3%以上,有利于提高转炉废钢比;Zhang 等[5]通过优化氧枪喷头、枪位控制、添加提温剂等措施,入炉废钢比由7.41%提高至13.48%;肖龙鑫等[6]研究了铁水成分、铁水质量、铁水温度、出钢温度以及留渣操作等工艺参数对废钢加入量的影响,通过采用留渣操作、适当提高铁水温度、减少辅料消耗以及适当降低转炉出钢温度等措施,废钢比由16.4%提高至21.3%。由此可见,随着废钢量增加和废钢价格下降,提高入炉废钢比是企业实现节铁增钢、降本增效的重要技术手段。

马鞍山钢铁股份公司(以下简称马钢)现有4座65 t转炉,为保公司铁钢平衡,获得更高利润,要求提高废钢比。但随废钢比逐步提高,铁水提供的热量(物理热和化学热)不满足转炉终点温度控制的要求,需通过热补偿工艺来保证转炉冶炼的稳定顺行。鉴于此,结合马钢现场实际,研究采用生铁块热补偿工艺提高废钢比对转炉吹炼过程的影响,为转炉实现低成本、高效率冶炼生产提供保障。

1 生铁块热效应测算

1.1 原始数据

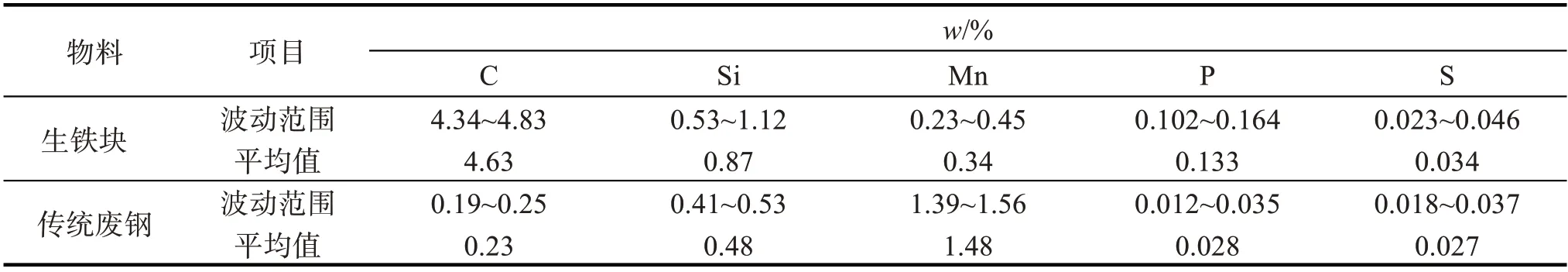

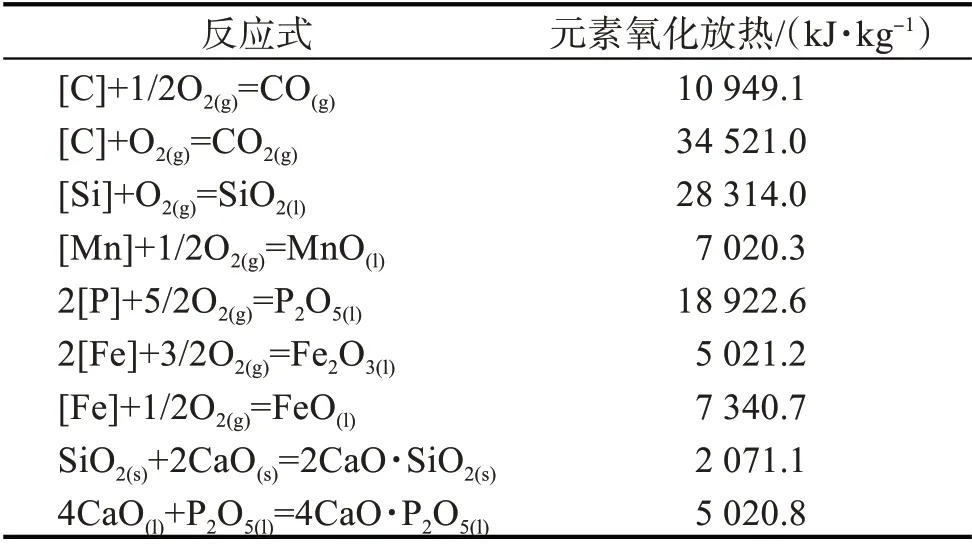

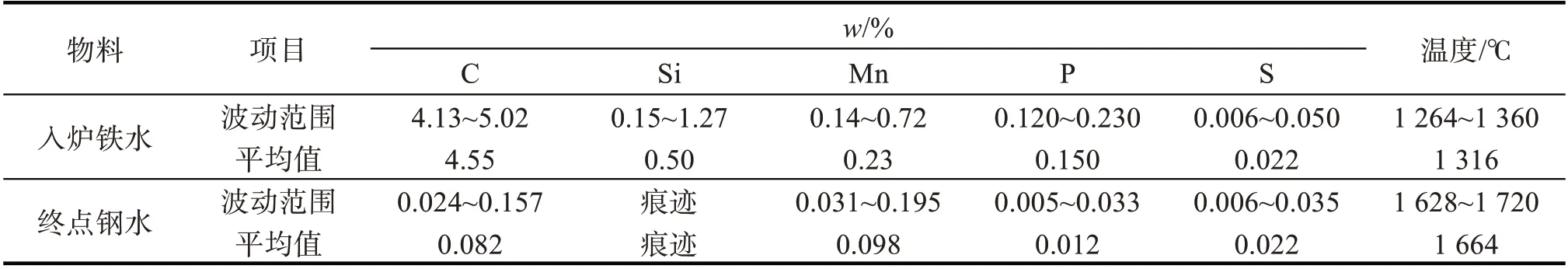

实际生产中,入炉铁水条件和目标钢水条件是随冶炼钢种及冶炼条件随机变化的,以普碳钢Q235B 生产条件为依据,在转炉原有物料平衡和热平衡的基础上,进行生铁块热效应测算。2020 年1—3 月马钢冶炼普碳钢Q235B 相关基础数据见表1~2,各物料的质量热容如表3[7]、炼钢温度条件下反应热效应如表4[8]。表中:cs,平均为固态平均质量热容量;cl或g为液态或气态平均质量热容;q熔为熔化潜热。

表1 生铁块和废钢合金元素的成分Tab.1 Composition of alloy elements of pig iron block and scrap

表3 各物料的质量热容Tab.3 Mass heat capacity of each substance

表4 炼钢温度条件下的反应热效应Tab.4 Reaction heat effect at steelmaking temperature

1.2 测算条件

为方便计算,参考文献[9],设定如下测算条件:生铁块、废钢入炉温度25 ℃,纯铁熔点1 536 ℃;炉气平均温度1 450 ℃;金属中烧损的碳有90%氧化为CO,10%氧化为CO2;炉气中自由氧的体积分数为0.5%;马钢转炉终渣量为90 kg/t 钢,转炉渣中TFe 质量分数为16%,其中炉渣中w(FeO)=1.35w(Fe2O3);烟尘损失为钢铁料量的1.16%,其中w(FeO)=77%,w(Fe2O3)=20%;钢水收得率为92%;转炉吹炼终点炉渣温度与钢水温度相同;渣中铁水量为渣量的8%;喷溅铁损为铁水量的1%;吹炼过程转炉热辐射、对流、传导传热、冷却水等带走的热量一般占总热量收入的3%~8%,测算时取5%。

1.3 测算结果

以100 kg 生铁块为计算依据,对加入生铁块后转炉热平衡进行测算,结果如表5。其中:热收入项有生铁块物理热、元素氧化放热及成渣热、烟尘氧化热;热支出项有钢水物理热、炉渣物理热、烟尘物理热、炉气物理热、铁珠及喷溅金属物理热、其他热损失、富余热值。

表5 加入生铁块后转炉热平衡测算结果Tab.5 Calculation results of converter heat balance after adding pig iron block

钢水熔点t钢水计算公式[10]:

式中:1 536 ℃为纯铁熔点;65,5,30,25 ℃分别为C,Mn,P,S 质量分数增加1%时,钢水熔点的降低值;7 ℃为气体O,N,H共降低钢水的熔点。

1 kg废钢吸收热量Q废钢计算公式[11]:

式中:cg为废钢固态质量热容;t熔点为钢水熔点;t初始为废钢初始温度;q熔为废钢熔化潜热;cl为钢水液态质量热容;t终点为钢水终点温度。

将表2中的相关数据代入式(1),(2),得到1 kg废钢冷却效应为1 437.21 kJ,由表5可知100 kg生铁块氧化放热富余热量为43 511.24 kJ。由此说明,废钢冷却效应约为等量生铁块熔化后氧化放热富余热量的1/4。

表2 入炉铁水、终点钢水合金元素的成分及温度Tab.2 Alloy element composition and temperature of molten iron and final molten steel

2 试验及过程控制

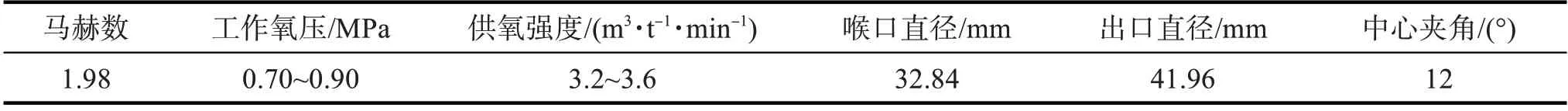

依据生铁块与废钢的热效应测算结果,在满足转炉热平衡的基础上,开展转炉加入生铁块提高废钢比冶炼工业试验。转炉装入量工艺要求(72±0.5)t,其中铁水装入量55.28~61.16 t,废钢装入量9.76~12.42 t,生铁块装入量0~6.87 t,平均废钢比17.21%。试验在马钢65 t 转炉上进行,吹炼氧枪为4 孔喷头、供氧强度3.2~3.6 m3·t-1·min-1,氧枪喷头工艺参数见表6。转炉主要造渣料技术指标:冶金石灰w(CaO)≥85%,w(SiO2)≤3.50%,w(S)≤0.06%,活性度≥250 ML,w(酌减)≤10%;轻烧镁球w(MgO)≥60%,w(SiO2)≤8%,w(水分)≤2%。

表6 氧枪喷头工艺参数Tab.6 Process parameters of oxygen lance nozzle

转炉加入生铁块后,因废钢和生铁块冷却效应不同,冶炼过程操作将发生较大变化,对于供氧压力和枪位均采用“高-低-高”的控制原则,对于造渣料采取小批量分批加料原则。图1 为加入生铁块后转炉冶炼操作过程控制参数。

图1 加入生铁块后转炉冶炼操作过程控制参数Fig.1 Control parameters of converter smelting operation process after adding pig iron block

由图1可看出:加入生铁块后,由于前期熔池温度低,吹炼初期,需利用大氧压、低枪位加速熔池硅、锰反应,快速提升熔池温度,过程加入总量的轻烧镁球和总量1/2 的石灰,随后多批次少量补充剩余石灰;冶炼中期,C—O 反应剧烈,渣中氧化铁含量迅速降低,通过提高枪位使渣中氧化铁含量上升,起到加速石灰熔化和提升熔池成渣速度的作用,进而提高钢渣反应界面,加速脱磷;吹炼后期,C—O 反应逐渐衰弱,适当降低枪位,加强熔池搅拌,均匀钢水成分和温度。

3 试验结果及讨论

3.1 生铁块加入量对熔池温降的影响

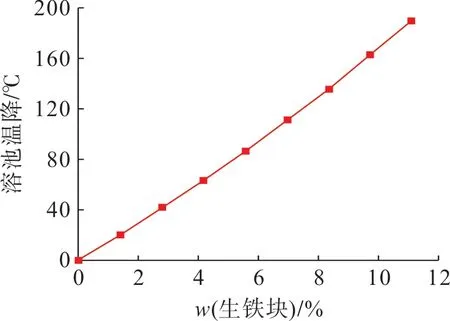

熔池温度对废钢和石灰熔化有直接的影响。加入生铁块后,由于熔池较长时间处于低温低碱度状态,随着吹炼过程中SiO2的聚集,加入转炉内石灰表层的CaO 易与SiO2反应生成高熔点的2CaO·SiO2,且附着在石灰表面,会阻碍石灰进一步熔化[12-13]。生铁块加入量与熔池降温的关系如图2。由图2可看出:随着生铁块加入量的增加,熔池温降呈逐渐增大趋势;当生铁块加入比例(质量分数,下同)超过6%时,熔池温降超过100 ℃,且下降趋势较明显。李经哲等[14]研究发现,当熔池温度降低100 ℃时,金属黏度将增加0.18 Pa·s,金属黏度升高会降低熔池传热、传质速度,进而影响吹氧区热量向熔池其他部分传递的速度。因此,生铁块加入比例应控制在不超过钢铁料的6%为宜。

图2 生铁块加入量与熔池温降的关系Fig.2 Relationship between the amount of pig iron block added and the temperature drop of molten pool

3.2 生铁块加入量对熔池升温的影响

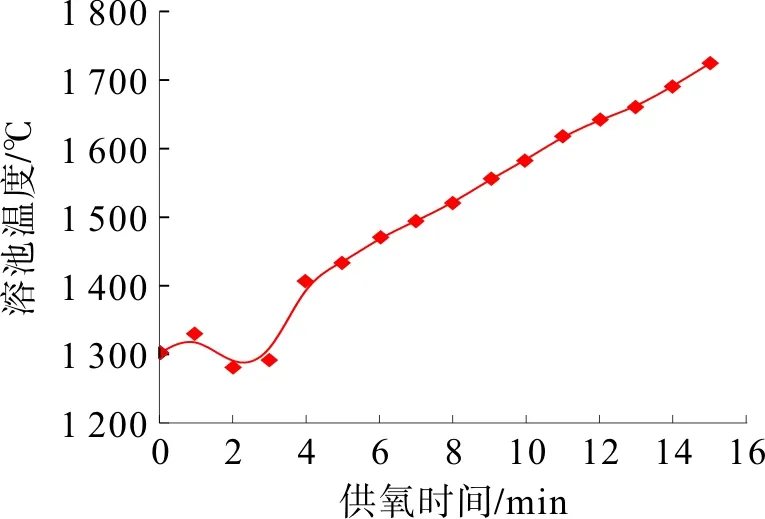

加入生铁块后,由于生铁块与废钢冷却效应存在差异,会对熔池升温速度产生一定的影响。当生铁块加入比例为5%时,熔池的升温曲线如图3。由图3可看出:生铁块加入比例为5%时,冶炼初期炉内温度上升缓慢,这是由于生铁块加入后,废钢与生铁块熔化吸收熔池较多的热量,前期熔池升温速度低,碳氧反应滞后;吹炼至4 min时,碳成为主要的氧化元素,随着碳氧反应进行,熔池搅拌和升温速度加快,熔池底部生铁块熔化速度加快,且随着吹炼的进行,生铁块熔化后释放出一定量的碳、硅、磷等发热元素氧化放热,一定程度上有助于熔池温度的提升[15]。

图3 生铁块加入后熔池温升曲线Fig.3 Temperature rise curve of molten pool after adding pig iron block

3.3 生铁块加入量对终点控制的影响

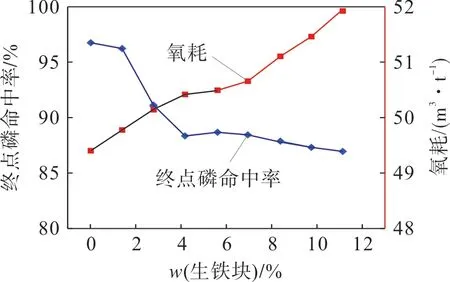

生铁块的加入对转炉终点控制的影响主要表现在吹炼终点磷命中率波动大和氧耗增加两个方面。生铁块加入量对终点磷命中率、氧耗的影响如图4。由图4可看出:随着生铁块加入比例增加,转炉平均终点磷命中率由95.71%逐步下降至89.42%,转炉平均氧耗由49.40 m3/t 逐步升高至51.91 m3/t。这是由于转炉生铁块加入量过大时,吹炼前期温度低达不到脱磷合适温度,中期温度上升后过程枪位不易控制,炉渣易返干,进而影响脱磷效果;随着吹炼进行,熔池温度升高,生铁块熔化,生铁块中碳、硅、锰等元素释放并参与反应,导致氧耗增加。

图4 生铁块加入量对终点磷命中率、氧耗的影响Fig.4 Effect of the amount of pig iron block added on end point phosphorus hit rate and oxygen consumption

4 应用效果分析

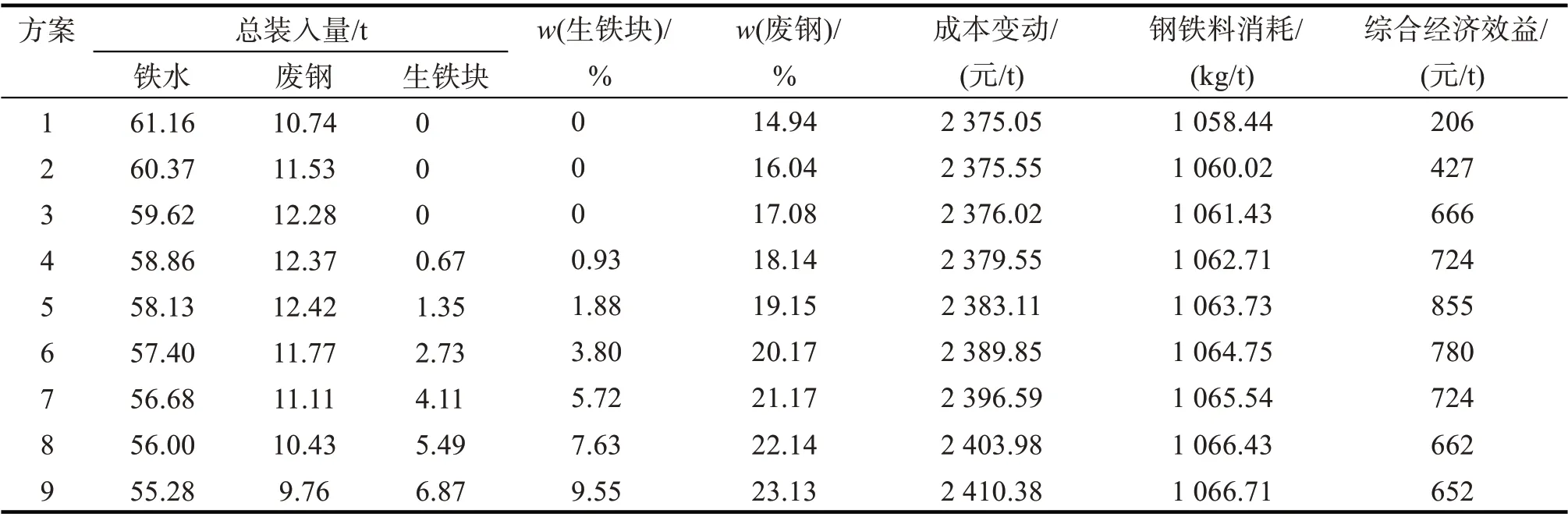

马钢65 t 转炉总装入量工艺要求(72±0.5) t,自2020 年3—9 月采用生铁块提高废钢比冶炼工艺以来,生铁块加入比例范围为0~9.55%,对应废钢比为14.94%~23.13%,该工艺对炼钢成本的贡献主要体现在节铁增钢及由此带来的边际效益方面[16]。表7为装入制度、成本、钢铁料消耗及综合经济效益对比。

表7 装入制度、成本、钢铁料消耗及综合经济效益对比Tab.7 Comparison of loading capacity,cost,steel material consumption and comprehensive economic benefits

由表7 可看出:随着生铁块加入量的增加,吨钢成本及钢铁料消耗指标逐步升高,吨钢成本的增加与铁水、废钢、生铁块三者价格差异有关,钢铁料消耗指标升高是由于废钢比增加,热量富裕程度下降,冷料用量减少有关;装入制度不同,吨钢综合经济效益也不同,方案5综合经济效益最佳,达855 元/t钢,对应的装入制度为80.85%铁水+17.27%废钢+1.88%生铁块。

5 结论

1)废钢冷却效应约为等量生铁块熔化后氧化放热富余热量的1/4,当生铁块加入比例超过6%时,熔池温降超过100 ℃,碳氧反应滞后,熔池升温速度降低,对成渣和废钢熔化产生不利影响。

2)生铁块加入过多对转炉终点磷命中率和氧耗都有一定影响,随着生铁块加入量的增加,转炉终点磷命中率逐步下降,氧耗逐步升高,需充分考虑冶炼周期对生产组织的影响。

3)铁水、废钢及生铁块的价格差异导致吨钢成本发生变化,且随着生铁块加入量的增加,废钢比提高,热量富裕程度下降,冷料用量减少,钢铁料消耗指标升高。

4)装入制度不同,吨钢综合经济效益也不同,在80.85%铁水+17.27%废钢+1.88%生铁块的装入制度条件下,综合经济效益最佳,达855 元/t钢,与不加铁块装入制度相比,综合经济效益增加189~649元/t钢。