灌注桩后注浆施工技术在建筑工程施工中的应用研究

2022-11-03吴宝亮李学良

吴宝亮,李学良

(中国建筑第二工程局有限公司华东公司,上海200135)

1 引言

灌注桩后注浆施工技术可以应用于各种地质土壤中,在工程施工中不但能够减少传统施工中出现的桩体下沉等现象,还能够增强桩基础的承载能力,节约建设成本,减少资金投入,推动施工项目顺利有序实施。 与此同时,灌注桩后注浆施工技术操作比较简单,没有太多繁杂的工艺流程,有利于提高工程施工效率。 由于灌注桩后注浆施工技术的诸多优势,近些年来被广泛运用于我国大型、高层的建筑工程当中,呈现出其良好的应用价值。

2 灌注桩后注浆施工技术的工作原理分析

近年来,灌注桩后注浆施工技术被广泛应用,桩基结构是建筑工程施工的核心,如果没有做好桩基处理,整个工程的结构稳定性就无法得到保证。 以往的渗透注浆技术存在许多缺陷,施工中容易出现沉渣、泥皮及桩侧土体松弛等,对整个工程的质量造成影响。 而灌注桩后注浆施工技术的使用是在成桩之后,当桩身的混凝土满足施工要求后,再采用注浆泵从预埋注浆管位置处将水泥浆液进行低速高压注入。 在这个过程中,水泥浆液慢慢地渗入桩端虚尖周围的土体中并且连续不间断地填充,让桩体与周围疏松的土体相融合,扩大了桩端的承压面积。 当水泥浆液在周围土层饱密的状态下无法再进行渗透时,整体压力会不断升高,桩端的土层持续挤压,土体的密实度、填充度进一步增强,以此来稳固桩底,提升桩基的有效承载能力,控制桩体不均匀沉降,让整体沉降量更加均匀,避免由于桩体沉降而对工程整体质量造成影响[1]。

3 灌注桩后注浆施工技术的应用优势

3.1 适用于多种地质、应用范围较广

灌注桩后注浆施工技术应用优势明显, 对于施工地质条件的要求较低,具有普遍的适应性。 即使施工地区水文条件与地质条件较差,灌注桩后注浆施工技术也同样适用,并且能够有效提高建筑整体基础结构的稳定性。

3.2 可有效提高桩体承载力

灌注桩后注浆施工技术的应用让桩体与疏松的土体相融合,并将泥皮、沉渣凝固在混凝土中,通过不断挤密让桩机的承载力增强。 据相关数据表明,无论是对于细颗粒土体或者粗颗粒土体, 在施工中应用灌注桩后注浆施工技术能够将整体的承载力提高大约30%~150%。 由此可见,采用灌注桩后注浆施工技术具有明显的应用优势[2]。

3.3 节约建设成本

灌注桩后注浆相对于传统注浆来说,灌注桩的直径更小、长度更短,钻孔的深度也更浅,因此,能够避免穿越一些地质较硬、穿越难度大的土层,大大降低了施工的难度,节约了施工时间, 在短时间内能够达到与传统施工相比具备同等强度与承载能力的桩基质量。 同时,还可以采用声波透射技术对成桩质量进行检测,以提高施工质量,利用预埋导管,明确桩体是否完整,为后续施工奠定扎实的基础。

4 案例分析

某建筑工程项目,建设总高87.12 m,地上总共25 层,整体建设面积约为63 445.72 m2,地下1 层,建筑结构为框架剪力墙结构。 在桩基工程施工过程中应用了灌注桩后注浆施工技术。在前期的工程勘察过程中,发现地面相对高差为30 cm,稳定水位标高约为2.4~3.7 m。 工程共采用灌注桩582 根,桩体的直径为0.8 m,单桩的承载力为3 900 kN。

5 灌注桩后注浆施工技术在建筑工程施工中的应用

灌注桩后注浆施工技术主要包括钻孔施工、注浆管制作、压水试验、注浆管安装、注浆施工5 大部分,本文将结合上述工程案例,具体探讨灌注桩后注浆施工技术的应用方法。

5.1 钻孔施工

在正式进行灌注桩后注浆施工之前, 要做好施工准备,进行钻孔、清孔操作。 (1)工程钻孔采用专业的钻机,按照要求对基线与桩位进行精准测量,钻机安放位置与预先设置的孔位之间的距离不超过2 cm。 (2)在桩身距离钢筋内侧大约5~10 cm的位置,间隔120°设置3 个孔,然后采用地质钻机进行注浆孔施工。 (3)钻头保持垂直向下状态进行钻孔,倾斜率不超过1%,钻孔应深入距离桩底大约50 cm 以下的位置。 在钻孔的过程中保持均匀速度,缓慢地、连续不间断地向下钻进。 (4)钻孔施工完成之后, 采用高压旋喷钻机以高强压力喷射水流清洗孔底,将孔内的杂质、淤泥及碎石清理干净,方便后续注浆施工。

5.2 注浆管制作

注浆管制作的目的主要是灌注水泥浆, 让空缝达到完全密封的状态。 制作注浆管通常采用无缝且封闭的钢管材料,钢管长度比钢筋笼长约0.7 m。 制作注浆管的直径约为2.7 cm,通常根据实际的施工情况来调整注浆管的直径。 注浆管制作的过程中要合理控制注浆管的压力,采取无缝焊接方式。制作流程分段进行,按照以下3 个步骤:(1)制作注浆管的端部花管段,在侧面预留注水孔,注水孔的直径大约为0.6 cm。(2)制作注浆管的中部部分。 (3)做注浆管的上部,采用带丝扣的接头,并用塑料膜将花管紧密包裹,用铁丝将花管捆绑,以防注浆期间出现浆液渗漏问题。 在安装的过程中精准控制下放角度及位置, 确保下放无误。 在整个钢筋笼的制作过程中,严格控制尺寸偏差,具体的偏差允许范围如表1 所示。 同时,灌注桩底位置布设压浆喷孔,注浆管的截面积总和大于注浆孔面积总和。

表1 钢筋笼制作允许偏差值明细表

5.3 压水试验

压水试验是保证灌注桩后注浆施工技术有效应用的关键环节。 通过压水测试检查注浆管是否存在堵塞情况,注浆管是否密封,确保注浆管的各项性能如防水性、密封性以及流畅性符合要求。压水试验的时间主要是在灌注桩施工完成之后的1周之内,该工程在进行压水试验过程中,将高压水压入注浆管道内,注水压力控制在0.5~1 MPa。注水压力不宜过大,以免出现注浆孔坍塌问题。 压水试验持续3~5 min,能确保管道内的泥浆与沉渣被冲洗干净。 需要注意的是,在压水试验过程中,要密切关注孔洞的状态,当发现有塌孔、扩孔或者充盈系数较大的情况时,需要及时采取措施进行处理,实时监测孔洞的疏通情况与压力大小[3]。

5.4 注浆管安装

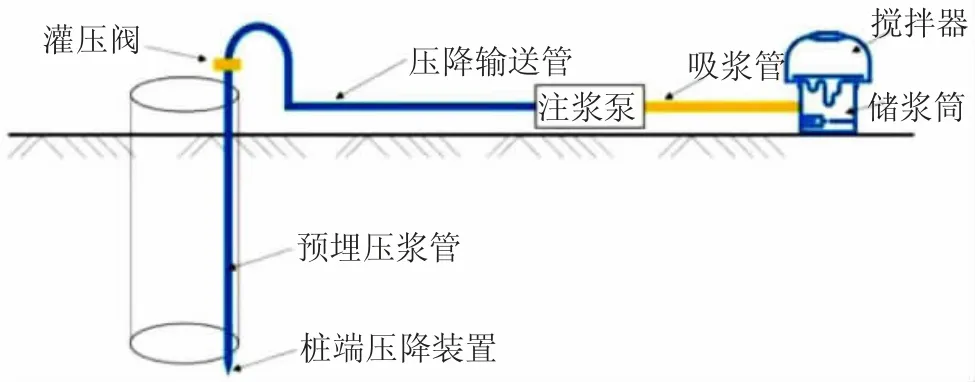

采用灌注桩后注浆施工技术的重要内容是进行注浆管的安装,其直接影响到整个工程的施工质量。 为此,要保证注浆管安装的连续性与密封性,必须严格按照施工规范进行操作:(1)将注浆管固定在钢筋笼上,让注浆管跟随钢筋笼下放至孔内,并利用直径为3.251 mm 的铁丝进行绑扎,绑扎间距控制在大约3 m,上端露出地表30 cm 左右。 (2)对桩端进行注浆,注浆具体工艺如图1 所示。 需要注意注浆管的底部应当在钢筋笼底部之上,大约高出25 cm,注浆管底部超出钢筋笼的部分要进行封堵。 在注浆管的侧壁设置梅花形孔, 直径大约0.7 cm,并使用胶布对其缠绕。 (3)在每一节注浆管下放完成之后,往管内注入清水,以测试管路的密封性,在发现有渗漏的情况下,将钢筋笼提起进行检查,直到故障消除之后才可以再次下笼。

图1 灌注桩后注浆技术施工工艺示意图

5.5 注浆施工

注浆施工是灌注桩后注浆技术应用的最关键、最核心的阶段,也是技术应用的最后一个阶段。 注浆施工的过程中需要综合分析多方面因素,如注浆压力、浆液配合比及注浆顺序,如果其中任何一项因素没有控制好,都会对工程质量造成影响。

1)注浆施工作业的地点应当设置在距离成孔不超过10 m 的范围之内,并严格把控注浆施工的时间与顺序。 当施工地土质比较饱和,注浆应按照从桩侧到桩端的顺序进行;反之,施工地土质不饱和时,按照先桩端再桩侧的顺序进行,断面桩侧按照从上到下的顺序进行灌注。 注浆时间应当在完桩之后的72 h之内,最长不超过1 个月时间,对中桩与侧桩注浆,时间不得低于2 h,这样才能确保注浆质量符合要求。

2)在初次注浆之前,要进行压水试验,如果没有出现堵塞或者渗漏情况, 方可开始注浆, 初次注浆的压力控制在0.5~1.5 MPa。 浆液的水灰比控制在0.45~0.7,该工程设置的水灰比为0.7, 初次注浆采用2~3 级水压机逐步将配置好的水泥浆液进行低速慢压,先稀后浓,保持匀速,注浆速度为52~73 L/min。初次压浆完成之后,及时给压浆管拧上堵头,避免出现回浆情况,影响压浆质量。 第一次注浆完成之后开始第二次注浆,这个阶段注浆压力为1.5~2 MPa,利用双液注浆机将水玻璃与浆液分别通过注浆管高压注入孔底,同样采取低速慢压的方式。在浆液注入孔底之后及时将孔底封堵, 并将水玻璃注浆管撤离,用水泥净浆进行高压灌注。

3)灌注过程中注意控制速度,当出现浆液顺着桩身上窜或者冒出时,用阀门或者螺栓堵头将冒出口密封,持续加压,当压力稳定在大约6 MPa 时即可停止。 如果压浆量没有达到设计总量的时候就出现浆液冒出的情况,应当立即停止压浆,用缓凝浆将压浆管内的水泥浆置换出来,暂停1 h 之后再进行压浆。 在注浆孔阀门密封1 h 之后,断开高压泥浆泵的连接管路,完成整个注浆施工。

6 结语

总而言之,灌注桩后注浆施工技术具有良好的应用价值,在具体运用过程中,要结合工程实际情况,突破传统的技术局限, 规范施工流程, 更好地发挥灌注桩后注浆施工技术的优势,推动我国建筑施工技术的成熟与发展。