一种液化气钢瓶检验标识自动涂敷装置的设计

2022-11-02孙强黄建良陈涵

孙强,黄建良,陈涵

(湖南省特种设备检验检测研究院,湖南 怀化 418000)

1 引言

2021年1月,国家市场监管总局批准颁布的TSG 23-2021《气瓶安全技术规程》明确了液化石油气钢瓶检验的相关要求。气瓶检验机构须在定期检验工作完成后将检验机构名称、下次定期检验日期和检验合格标志等检验信息涂敷在气瓶表面或者检验标志环上。是继TSG 07-2019《特种设备生产和充装单位许可规则》要求气瓶充装单位“建立和使用气瓶充装质量追溯信息系统”之后的一项重要措施;液化石油气钢瓶的充装信息中包含了钢瓶检验信息。没有钢瓶的检验信息,液化石油气钢瓶充装质量安全信息将无法追溯,使用安全将无法得到保证。因此检验信息是液化石油气钢瓶充装质量安全追溯信息的基础。如何准确有效地进行气瓶检验信息标识并及时反馈到“气瓶质量安全追溯信息平台”成为气瓶安全监管工作的重要关注点。

由于液化石油气钢瓶具有频繁流动和实际使用管理人频繁变换的特性,其下次定期检验日期标识成为了相关使用、管理人员识别液化石油气钢瓶安全状况的有效途径,该标识的正确与否直接影响着其充装、使用环节的安全;然而,目前液化石油气钢瓶定期检验工作中大都采用人工抄码的方式进行液化石油气钢瓶制造信息、检验信息的手工抄录,采用人工丝印的方式进行检验信息标识。存在工作量大、人为影响因素多、工作效率低、抄录和涂敷准确率不高的问题。工作人员稍有疏忽,就可能将下次定期检验日期或安全评定信息标识错误,给液化石油气钢瓶充装和使用带来安全隐患。为此,笔者通过现场调查、实验和系统研究,设计了一种液化气钢瓶检验标识自动涂敷装置,实现了制造信息自动识别、检验信息自动计算、检验标识自动涂敷、平台数据自动更新等功能,在确保检验标识信息准确无误的同时提高了检验工作效率。

2 现状

液化石油气钢瓶定期检验过程中需要对钢瓶进行检验前处理,瓶身表面原有涂敷标识信息均已无法识别,因此在进行一系列检验测试之后,最终需要对瓶身外表面进行整体喷漆涂装。根据TSG 23—2021《气瓶安全技术规程》的要求,还须在瓶身外表面涂敷检验机构名称、下次定期检验日期和检验合格标志等检验信息标识。

目前液化石油气钢瓶检验机构采用的作业流程为:液化石油气钢瓶到检验站后,首先进行手动扫描识别,获得液化石油气钢瓶编号、制造日期等基本信息,并手工记录在检验记录本上;然后进入前处理、检验检测、试验、瓶阀检查和瓶身喷漆涂敷工序;最后进入检验信息标识工序。其检验信息需要对照钢瓶生产日期、检验检测试验结果、检验日期、检验结论等信息,经过人工核算和判断,进而确定其下次定期检验日期、检验结论信息。大致有3种情况,一是检验合格,下次检验日期为某年某月某日;二是安全评定合格,有效期为某年某月某日;三是报废。根据《中华人民共和国特种设备安全法》和《特种设备安全监察条例》的相关要求,检验人员通过核算判断后在液化石油气钢瓶上贴上相应的标识,作业人员再根据标识进行相应的涂敷印字。从行业调查结果来看,由于每个钢瓶的情况不一致,需要制作多种印刷模板,成本较高;人工作业时需要根据钢瓶相关信息的变化频繁更换涂敷标识印刷模板,换版、清洗等工作量大,频繁切换带来的油漆外溢和清洗过程产生了较多的废水废气,现场工作环境较差,而且人工操作容易出现错误,特别是对下次检验日期的确定过程比较复杂,检验人员稍不注意,就可能出现标识错误,一旦流入市场将带来较大安全隐患。

3 装置设计

针对以上问题,研究并设计一种液化石油气钢瓶检验标识自动涂敷装置,实现制造信息自动识别、检验信息自动计算、检验标识自动涂敷、平台数据自动更新的功能,满足液化石油气钢瓶检验信息标识的实际需求,取代人工印版等低效率生产方式,有效降低了工作人员劳动强度,改善了现场工作环境,大大提高了工作效率,提升了标识信息的准确度。

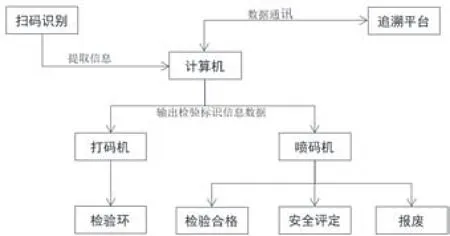

液化石油气钢瓶检验标识自动涂敷装置是一套自动化系统,包括扫码识别、信息计算和标识涂敷3个模块。该系统通过计算机系统的有序对接和自动化处理,能实现自动扫码识别钢瓶基本信息,并自动提取制造日期、检验日期、检验结果3项指标,运用计算机后台运算输出检验涂敷(打码)标识信息,实时输入到喷涂和打码装置,做到方便、快捷、准确地标识检验信息,并将检验信息实时反馈“气瓶质量安全追溯信息平台”。工作流程详见图1。

图1 液化石油气钢瓶检验标识自动涂敷装置工作流程图

3.1 扫码识别

钢瓶信息扫码识别模块是该装置的起点,利用钢瓶二维码、镂空字码等固有电子识读标志,在扫码枪的识别下,一键获取钢瓶相关信息,并提取钢瓶生产日期、相关检验检测结果、检验日期等信息,通过交互网络实时传递到计算机系统,实现了准确识别、实时传输,为后续的计算和涂敷(打码)提供了基础信息。

3.2 信息计算

钢瓶检验标识信息计算模块是该装置的核心,通过对系统的程序设定,按照特种设备安全技术规范TSG 23—2021《气瓶安全技术规程》的相关规定,对接收到的钢瓶生产日期、相关检验检测结果、检验日期等信息进行逻辑判断和自动计算,自动、准确地计算出对应钢瓶的下次检验日期或安全评定有效期,并将该信息转换成自动打码、涂敷设备的输入数据,借助计算机信息交互系统输入到钢瓶检验标识自动打码和涂敷装置。

3.3 标识涂敷

钢瓶检验标识自动打码和涂敷模块是该装置的执行机构,借助钢头打码机和自动喷码机实现钢瓶检验标识信息(下次检验日期、检验结论等)的最终标识。系统接收到标识信息后,分别向打码机和喷码机输出指令,打码机实现检验机构信息、检验日期等的自动打码;喷码装置实现瓶身标识信息(下次检验日期、检验结论等)的喷码涂敷。喷码装置由自动喷码机及其运行机构组成。对于检验合格的输出检验合格和下次定期检验日期信息;对于安全评定合格的输出安全评定合格和有效期信息;对于报废的钢瓶输出报废标识信息。

喷码装置运行机构包括底座箱体,底座箱体上设置转盘,底座箱体内设置用于使转盘做旋转运动的驱动组件;转盘一侧设置喷码机以及使喷码机在竖直方向上做往复直线运动的升降组件,底座箱体顶部转盘外围位置设置防护组件,实现钢瓶的快速进出和自动涂敷。

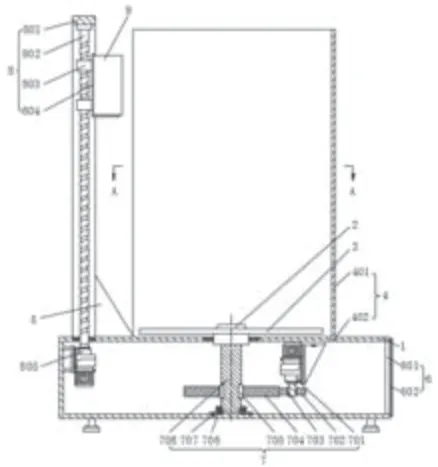

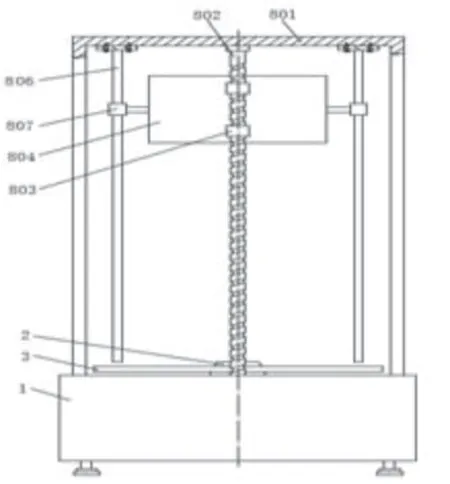

如图2和图3所示,自动喷码装置包括底座箱体(1),底座箱体(1)上旋转设置转盘(3),底座箱体(1)内设置用于使转盘(3)做旋转运动的驱动组件(7),转盘(3)一侧设置喷码机(9)以及使喷码机(9)在竖直方向上做往复直线运动的升降组件(8),底座箱体(1)顶部且于转盘(3)外围设置防护组件(4)。所述防护组件(4)包括设置于底座箱体(1)顶部的凹槽(402),凹槽(402)内设置防护罩(401),防护罩(401)呈U型板状结构,且U型开口端面朝喷码机(9)的方向;所述转盘(3)上表面中部设置限位凸台(2),驱动组件(7)包括设置于转盘(3)底部的转轴(708),转轴(708)通过第二平键(705)连接的从动齿轮(704)与第一电机(701)输出轴端通过第一平键(703)连接的主动齿轮(702)啮合传动;所述转轴(708)下端部设置安装座(707),转轴(708)与安装座(707)之间设置轴承(706);所述底座箱体(1)侧部设置活动门组件(6),活动门组件(6)包括设置于底座箱体(1)侧壁上的开口(601),开口(601)一侧且于底座箱体(1)外壁上铰接设置活动门(602);所述升降组件(8)包括支撑架(801),支撑架(801)中间竖直转动设置丝杆(802),丝杆(802)上匹配设置丝杆螺母(803),丝杆螺母(803)侧部连接升降座(804),升降座(804)上连接设置喷码机(9);所述升降座(804)侧部对称设置导套(807),导套(807)内竖直设置导杆(806),导杆(806)上端固定设置于支撑架(801)顶板下表面,支撑架(801)与底座箱体(1)之间设置支撑肋板(5),丝杆(802)下端连接第二电机(805)输出轴端。

图2 自动喷码涂敷装置示意图

图3 自动喷码涂敷装置侧面图

图中所述文字标注表示为:1、底座箱体;2、限位凸台;3、转盘;4、防护组件;5、支撑肋板;6、活动门组件;7、驱动组件;8、升降组件;9、喷码机;401、防护罩;402、凹槽;601、开口;602、活动门;701、第一电机;702、主动齿轮;703、第一平键;704、从动齿轮;705、第二平键;706、轴承;707、安装座;708、转轴;801、支撑架;802、丝杆;803、丝杆螺母;804、升降座;805、第二电机;806、导杆;807、导套。

实际运行时,工作人员将液化石油气钢瓶放置在转盘3上,驱动组件7带动转盘3以及转盘3上的液化石油气钢瓶做旋转运动,喷码机9对液化石油气钢瓶的外表面喷码涂敷标识相关信息,在工作人员将液化石油气钢瓶放置在转盘3上后,防护罩起到安全防护作用,驱动第一电机701,转轴708带动转盘3和液化石油气钢瓶底部均做旋转运动,驱动第二电机805,丝杆802做旋转运动,升降座804带动喷码机9在竖直方向上做往复直线运动,进而实现在钢瓶瓶身喷码涂敷相关标识信息。喷码装置实现了安全技术规范规定的字高不小于5mm等相关要求;标识信息采用中文文字和阿拉伯数字相结合的方式,清晰可见且保持稳定性,符合相关安全技术规范的要求。

自动打码装置采用钢头打码机为执行机构,根据钢瓶检验标识信息计算模块输出的打码信息,实时在钢瓶检验环上钢印打码,实现了检验机构、检验日期等信息的标识。

4 优势分析

该液化气钢瓶检验标识自动涂敷(打码)装置的研发解决了钢瓶检验环节中的信息处置难题,通过计算机的自动识别、自动运算和输出机构的联动运行,实现了钢瓶检验基础信息的准确识别,完成了钢瓶检验相关信息的逻辑判断和自动计算,有效保证了液化气钢瓶检验信息的一一对应和准确无误。具有以下优势。

4.1 方便快捷

通过扫码枪的一键扫描,既方便又快捷地识别了钢瓶的基础信息,代替了人工手动输入的繁琐操作,消除了人为因素的影响,同时也提高了工作效率。

4.2 信息准确

扫描枪自动识别,自动提取相关信息,确保了基础信息的准确无误和准确传递,为钢瓶检验信息的准确核算提供了信息基础,确保了检验信息的有效追溯和准确标识。

4.3 节能环保

传统的手工丝印,因印版的清洗和印刷作业过程会产生一定的废水和废气,油漆外溢等现象使工作环境较差,油漆浪费导致印制成本居高不下,频繁更换印版导致工作效率低下,单瓶能耗较高。自动喷码涂敷装置采用环保喷涂油墨,不但字体、颜色和标识稳定性满足要求,而且现场干净整洁,设备清理和工作过程中对环境无任何污染,较油漆丝印更为经济、节能。

5 结语

本文通过对液化气钢瓶检验要求和检验标识信息涂敷的深入分析,阐述了在实际中遇到的难点问题,并研究设计了方便快捷、准确无误、节能环保的自动涂敷、打码装置,以促进液化气钢瓶检验信息化系统和检验标识涂敷工作的优质高效开展,是目前国内钢瓶检验机构率先推出的配套系统,对特检事业的高质量发展具有非常积极的意义;后续在实际应用过程中将进一步分析优劣、提质升级、优化性能,更加优质高效地服务经济社会。