双碳目标下的选煤技术研究与推广应用

2022-11-02吴朝荡苑金朝叶树强钟良棋赵佳伟

吴朝荡,苑金朝,叶树强,钟良棋,赵佳伟

(北京国华科技集团有限公司,北京 101300)

“双碳”目标是我国战略目标,“能耗双控”政策是重要推手。“双碳”目标的确定,将深刻影响“十四五”及之后一个时期煤炭行业发展,煤炭洗选作为煤炭清洁高效利用的源头,是完成“能耗双控”指标的关键环节,应把节能减碳放在第一位。

1 “双碳”目标下的选煤技术研究

“能耗双控”对于技术落后、能耗高的选煤企业来说,是巨大的挑战,要求这类企业提高对煤炭洗选工艺的认识,尽快进行选煤工艺的升级改造、选煤设备的更新换代,提高自动化、智能化水平,避免被淘汰。

为实现煤炭清洁利用的源头降炭,我国近年来开展了选煤新工艺和新装备的研究,已取得初步成效。

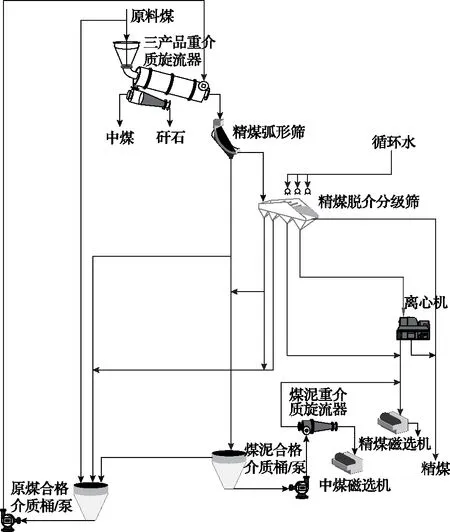

原料煤不预排矸不分级不脱泥无压给料三产品重介质旋流器主选、粗煤泥重介质旋流器分选、细煤泥浮选机粗精选、煤泥水两段浓缩两段回收联合工艺,业内称之为“国华科技选煤工艺包”[1]。该工艺在中国、土耳其、印度、蒙古、印尼、哈萨克斯坦等国家的600余座选煤厂得到应用。

与其他技术相比,采用该技术建设的炼焦煤选煤厂的投资和加工费低20%~40%,电耗低40%~60%,吨煤介耗比相同类型的选煤厂低1 kg。全入选动力煤选煤厂矸石带煤率相比其它动力煤选煤厂低4~20个百分点,投资和加工费低10%~30%。

“工艺包”在淮南矿业集团1 200万t/a特大型炼焦煤选煤厂研究应用,取得了良好效果。经统计,该选煤厂吨煤电耗6.0 kW·h,根据GB 29446—2019《选煤电力消耗限额》中折算系数计算,该选煤厂选煤电力单耗为4.98 kW·h /t,达一级能耗水平(≤5.0 kW·h /t);吨煤水耗0.07 m3,比GB/T18916.11—2012《取水定额》标准的0.115 m3低39.1%;吨煤介耗0.35~0.8 kg,达到甚至超过高水平脱泥入选指标。

2 “工艺包”

“工艺包”是由原料煤不预排矸不分级不脱泥无压给料三产品重介质旋流器选煤技术、粗煤泥重介质旋流器选煤技术、细煤泥浮选机粗精选技术、煤泥水两段浓缩两段回收技术组成的联合工艺。

2.1 原料煤不预排矸不分级不脱泥无压给料三产品重介质旋流器选煤技术

无论是采用重介质浅槽分选机、动筛跳汰机还是近年来出现的射线分选机预排矸,均使选煤厂的建设和生产费用大幅度增加。

我国选煤的研究和工业性试验证实[2],随着分选物料粒度的减小,其实际分选密度随之呈有规则地增高并趋于最高产率原则。再则在实际生产时,煤质是随机变化的,各粒级煤的分界灰分无法及时确定,等λ分级入选也无法实现。众多原料煤不分级入选的选煤厂实例证明,不分级入选的分选效果达到甚至优于分级入选,但建厂投资和生产费用却可大幅降低,因此原料煤分级入选显然无甚必要。工艺系统高效简化,节能降耗明显。

国内外有些选煤厂采用原料煤脱泥入选工艺,旨在减少进入重介质旋流器分选系统的煤泥量,从而降低重悬浮液的粘度,改善细粒级的分选指标,提高脱介和介质回收设备的工作效果,降低介耗。但忽视了脱泥入选存在的重大弊端,即工艺系统复杂化,脱泥效率低下,脱出的煤泥难以高效处理,次生煤泥量增加,特别是无法充分发挥和利用重介质旋流器分选下限已经达到≤0.25 mm的优势等。

工业实践证明,不脱泥入选的介耗达到甚至超过高水平脱泥入选指标,河北峰峰矿业集团马头选煤厂、山西宏源集团各选煤厂、榕鑫集团300万t选煤厂、乌海新乌兰选煤厂等,介耗低至0.60 kg/t以下。其中榕鑫集团300万t选煤厂介耗长期处于0.35 kg/t的极好指标,属国际领先水平。

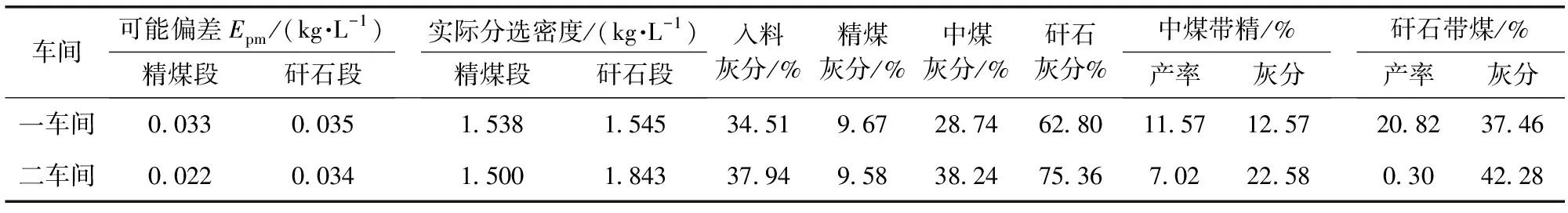

山西汾西煤业有限公司下属的新峪矿选煤厂由一、二两个车间组成。一车间由某外国公司2005年设计,采用原煤脱泥有压给料两产品重介质旋流器主再选、煤泥杰姆逊浮选柱分选工艺;二车间由我国自主设计,2011年投产,原煤不分级、不脱泥无压给料三产品重介质旋流器、煤泥重介质旋流器、煤泥“2+2”模式工艺。两个车间入洗相同的原煤,经检测,两种重介选煤工艺指标列于表1,在精煤灰分相近的条件下,二车间商品精煤产率较一车间高6.97个百分点,中煤带精(-1.40 kg/L)低4.55个百分点,吨煤介耗低1 kg[3],二车间矸石带煤(-1.80 kg/L)仅为0.3%,较一车间大幅减少。自二车间投产后,一车间基本停用。

表1 两种工艺检测数据

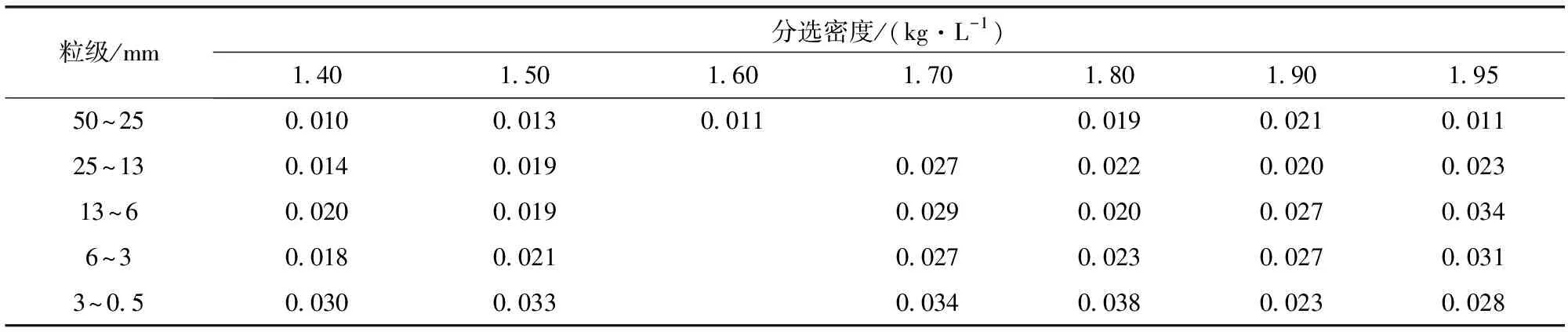

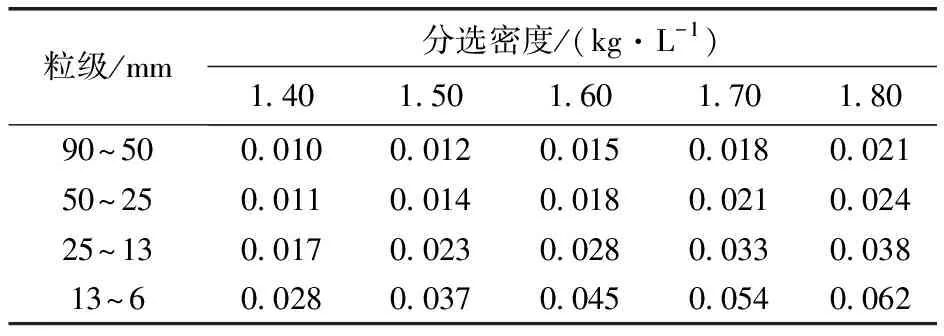

我国自主研发的3GHMC型无压给料三产品重介质旋流器将重介质选煤技术推向高效、简化、经济、节能的实用阶段,成为我国具有原创性自主知识产权、国际领先的国家重点新产品。其是+0.5 mm粒级分选精度最高的选煤设备,即使对于+13 mm块煤,分选精度也高于重介质浅槽分选机,特别是分选密度≥1.70 kg/L时,无压给料三产品重介质旋流器Ep值由国华科技实测,重介质浅槽分选机Ep值由美国丹尼斯公司实测,数据见表2、表3。

表2 无压给料三产品重介质旋流器实测Ep值

表3 重介质浅槽分选机实测Ep值

2.2 粗煤泥重介质旋流器选煤技术

在重悬浮液和离心力场条件下,按阿基米德原理对煤泥实施按密度分选,是目前分选精度最高的煤泥分选技术,是不脱泥无压给料三产品重介质旋流器选煤技术的组成部分,使重介质旋流器选煤技术的分选下限延伸到0.15 mm(0.1 mm)。该项技术已获两项国家发明专利,其最大的优点有以下两点:① 巧妙的利用三产品重介质旋流器精煤携带细粒磁铁矿粉的特性;② 煤泥重介质旋流器的轻、重产物分别进入精煤、中煤磁选机,由此简化了介质制备和回收工序,与传统的技术相比较,节省了大量基建投资和运行成本。

图1 煤泥重介质旋流器选煤技术流程示意

2.3 高灰分细泥化煤泥浮选技术

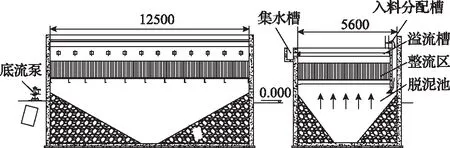

我国有不少的选煤厂由于原料煤中矸石泥化严重,浮选入料粒度极细、灰分极高,致使浮选精煤灰分居高不下,无法掺入炼焦精煤产品中。针对上述情况,研发成功专为高灰分细泥化煤泥浮选的新工艺,新工艺由脱泥池脱泥(图2)、煤泥粗选、精选三道工序组成。

已获国家发明专利的浮选入料脱泥池实际上兼有浮选入料池的功能:当浮选入料高灰分细泥化程度重时,脱除部分高灰细泥;当细泥化程度低时,仅起浮选入料缓冲转载作用。浮选入料经分配槽沿池子纵长均匀进入入料池,高灰细泥随溢流进入尾煤浓缩机,脱除部分细泥的煤浆由底流泵输送到粗选浮选机。

浮选入料脱泥池2010年首先用于淮南矿业集团潘一选煤厂[4-5],该厂亦是我国第一个使用脱泥-粗选-精选工艺的炼焦煤选煤厂。该技术不仅成功解决了高灰分细泥化严重,无法分选出高质量浮选精煤的难题,而且减少了浮选系统的负荷,节约了能耗。

图2 浮选入料脱泥池结构示意

2.4 煤泥水两段浓缩两段回收技术

我国选煤研发成功的尾煤泥水两段浓缩两段回收工艺是国家科学技术部“2+2”模式湿法选煤系统水回用工艺技术和装备项目组成内容,项目旨在解决我国湿法选煤厂长期存在的洗水浓度居高不下,大量煤泥水外排,造成煤炭、水资源严重浪费和对环境的严重破坏的难题,并于2019年获国家发明专利。

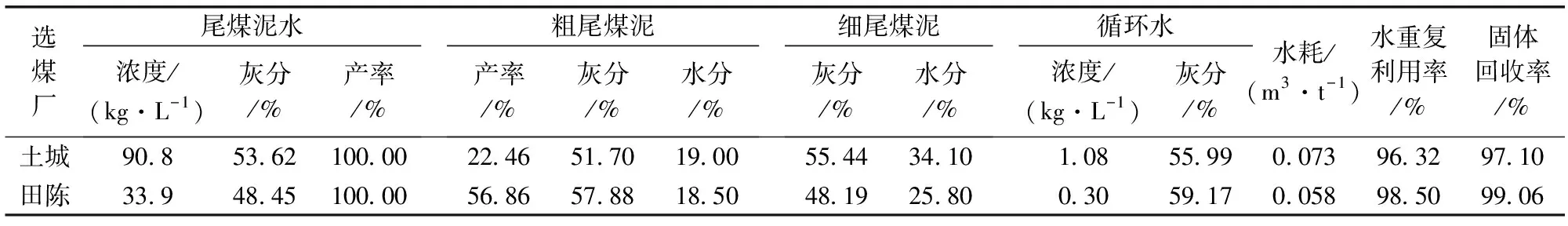

贵州土城(3.0 Mt/a)、山东田陈(1.8 Mt/a)两选煤厂实施尾煤泥水两段浓缩两段回收技术的工艺技术指标列于表4[6]。

表4所列工艺技术指标显示:循环水浓度≤1.0 g/L,尾煤泥水深度澄清实现清水洗煤;固体回收率达到97.10%(土城)和99.06%(田陈),确认尾煤泥已全部在厂内回收;吨煤水耗分别为0.073 m3(土城)、0.058 m3(田陈),较GB/T18916—2012《取水定额》标准设计处理能力5.0~1.2 Mt/a炼焦煤选煤厂吨煤水耗0.135 m3规定指标下降0.062 m3和0.077 m3,分别降低45.9%(土城)和57.0%(田陈)。

表4 两座选煤厂实施两段浓缩两段回收工艺技术指标

淮南矿业集团1 200万t/a特大型炼焦煤选煤厂,实施尾煤泥水(煤泥水)两段浓缩两段回收工艺较“单段浓缩单段回收”装机容量减少1 800 kW,设备投资下降1 550万元,具有明显的节能节资效果。

在20世纪我国多数选煤厂(包括地方、个体企业)的煤泥水处理基本失控,既严重污染环境,煤炭资源损失、浪费严重,又大量消耗水资源。尾煤泥水(煤泥水)两段浓缩两段回收工艺,已在我国新建、技改选煤厂大范围推广应用。我国选煤行业长期的尾煤泥全部厂内回收、洗水一级闭路循环、工业用水零排放夙愿成为现实。

3 “双碳”目标下选煤技术发展与推广应用

我国选煤每年围绕设备大型化、系统简单化、维护便利化开展专项研究,致力于研发最先进、节能的选煤技术,近年来研发的高效节能选煤设备包括S-GHMC系列超级无压给料双段重介质旋流器、S-FHMC系列超级煤泥重介质旋流器、GTFMC系列超耐磨浮选机、ST系列超级煤泥水浓缩机、S-DBB系列超级脱介筛等。

3.1 超级旋流器

S-GHMC系列超级无压给料双段重介质旋流器是我国选煤于近年在国家重点新产品3GHMC系列重介质旋流器的基础上自主研发的具有超大处理能力、超强排矸能力、超高入料上限(达265 mm)、超宽分选粒度范围、超强防堵能力、超低电耗、高分选精度的重介质旋流器。是国际上单台处理能力最大的选煤设备,已有各种规格的超级旋流器在69座选煤厂使用。

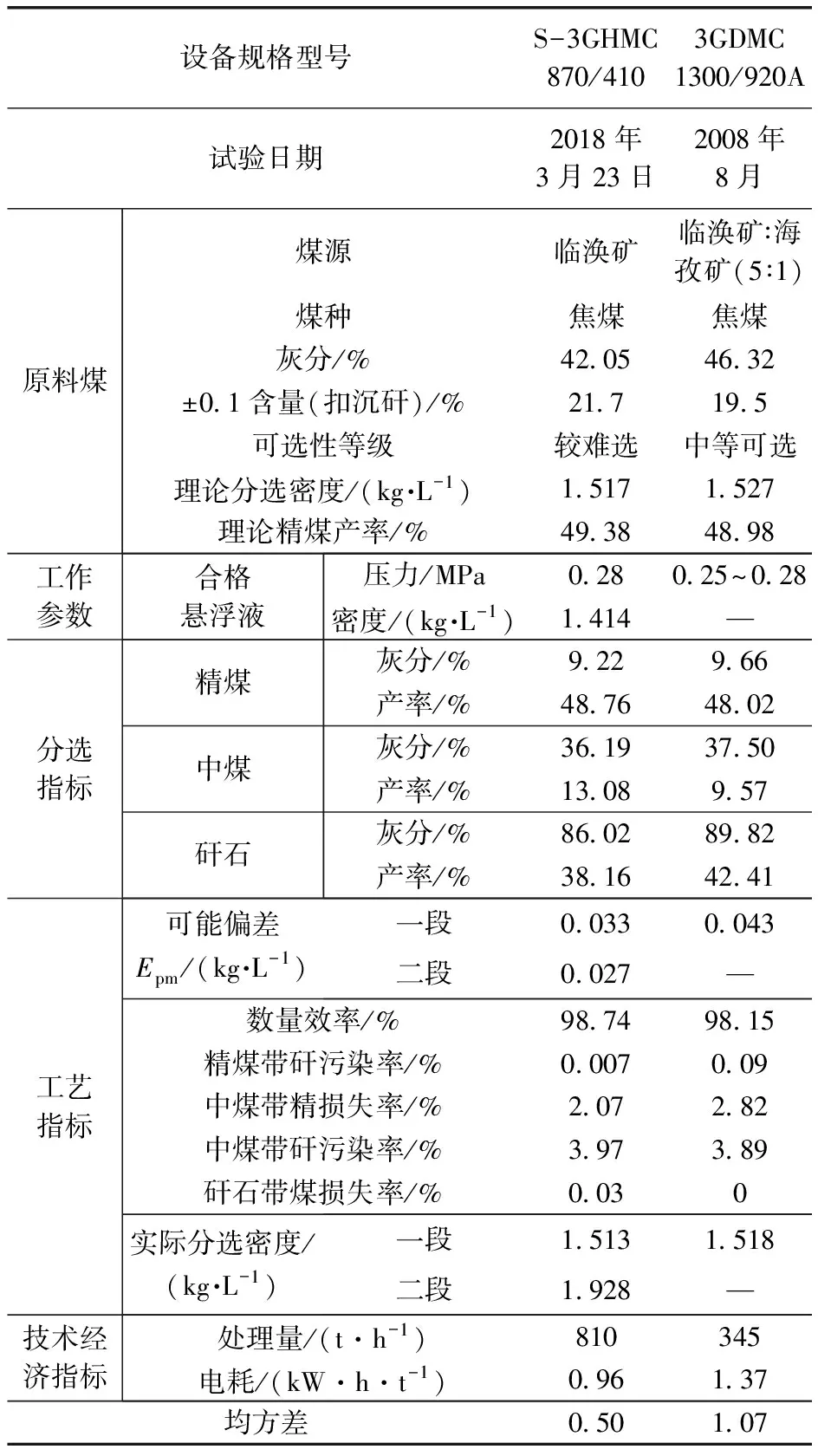

淮北矿业集团临涣选煤厂是特大矿区型炼焦煤选煤厂,其西区新厂共有三个生产系统,原设计每个系统配置两台3GDMC1300/920A型无压给料重介质旋流器,采用的是选前不脱泥、不分级选煤工艺。2017年临涣选煤厂用一台S-3GHMC870/410型超级重介质旋流器取代两台3GDMC1300/920A型无压给料三产品重介质旋流器,单台处理量达810 t/h,是原有的同规格旋流器的2.3倍,吨煤电耗仅0.96 kW·h,降低了29.2%。据单机检查试验,重介质旋流器第一段可能偏差为0.033 kg/L,第二段可能偏差为0.027 kg/L,数量效率为98.74%(对较难选煤),可见超级旋流器节能作用明显。表5为S-3GHMC870/410型和3GHMC1300/920A型旋流器各项指标汇总[7-8]。

表5 单机检查试验汇总

3.2 S-FHMC系列超级煤泥重介质旋流器

超级煤泥重介质旋流器处理能力成倍提高,单机可达1 847 m3/h,能耗比上一代产品低20%~40%,0.5~0.1(0.075)mm粒级Epm≤0.10 kg/L[9],有效分选粒度下限可达0.1~0.075 mm,既可回收大量合格粗粒精煤泥,又能大幅减少进入加工费用相对较高的浮选作业系统的煤泥量,是高效节能的粗煤泥分选设备。

3.3 GTFMC系列超耐磨浮选机

GTFMC系列浮选机是我国选煤在引进国际先进技术的基础上,结合我国原煤性质自主研发出的超耐磨浮选机,具有分选精度高、能耗低、尤其是寿命长的特点,其叶轮和定子寿命达8 a,是其它同类产品的3倍[10]。最大规格已达130 m3。

3.4 ST系列超级煤泥水浓缩机

超级浓缩机突破传统理论,处理能力高达8~12 m3/(m2·h)[11],是耙式浓缩机的10倍,无运转部件、免维修且无能耗、结构简单、占地面积小、基建费用低。

3.5 煤泥浮选新工艺

“无压给料三产品重介质旋流器+煤泥重介质旋流器”为核心的组合工艺有效分选下限已经达到0.15(0.1) mm,-0.15(0.10) mm细粒煤泥的深度高效回收引起了科研院所和煤炭企业的共同关注。近两年,越来越多的新建或者技改选煤厂对煤泥分选提出了新的要求,根据入浮煤泥的可浮性及煤炭企业的需求,选煤行业研发了多种浮选工艺。比如山西宏源集团多座选煤厂改造时采用“三产品粗浮+精浮+部分精浮”的工艺,精煤灰分不变,精煤产率提高了2~3个百分点,尾煤泥灰分从45%提高至75%,实现了煤炭资源的高效回收,吃干榨净。

4 结 语

“工艺包”是我国选煤多年来致力于选煤系统节能减碳的科研成果。采用基础版“工艺包”设计的选煤厂能耗低,比如:潘集选煤厂吨煤电耗4.98 kW·h,乌海榕鑫选煤厂吨煤电耗3.73 kW·h,棋盘井矿业公司选煤厂吨煤电耗4.81 kW·h,宏源集团500万t选煤厂吨煤电耗4.69 kW·h等,均达一级能耗水平。据统计,我国仅有约15%的选煤厂电力消耗限额达到一级水平(≤5.0 kW·h),约50%达到二级水平(≤7.0 kW·h),约75%达到三级水平(≤8.5 kW·h),仍有约半数选煤厂的电力消耗达不到二级水平,不符合“双碳”目标,GB 18613—2020《电动机能效限定值及能效等级》规定各等级电动机在额定输出功率下的实测效率应不低于3级规定(为GB 18613—2012中二级水平),可见在“双碳”目标下,选煤厂的节能要求会更加严格。

2021年我国原煤产量40.7亿t,原煤入洗率接近75%,作为煤炭清洁高效利用的源头,煤炭洗选的节能、降耗、减碳十分重要,因此,应大力推广高效、简化、节能的先进工艺和装备,是煤炭洗选的首选,也是必需的途径。