沙坪选煤厂煤泥泥化工艺系统的改造

2022-04-14王伟

王伟

(山西省晋神能源有限公司 沙坪洗煤厂,山西 沂州 036500)

随着经济的不断发展和环保要求越来越严格,各个行业对煤炭产品质量的要求也在不断地提高,使得选煤厂煤泥水处理作业显得越来越重要[1]。煤泥水处理系统是湿法选煤生产中的一个重要环节,煤泥水的处理效果直接影响选煤厂整个生产工艺流程的分选效果[2]。同时,煤泥水处理系统也是选煤厂实现“煤泥厂内回收、洗水闭路循环”的一个重要措施。因此,根据原煤煤质特性和煤泥性质,如何选择合理的煤泥水处理工艺流程,是选煤厂设计及改造的根本任务[3]。

1 煤泥水改造前的工艺系统

水力分级旋流器的溢流、螺旋精煤弧形筛筛下水、矸石高频筛下水和煤泥离心机滤液入浓缩池,经浓缩后,底流由加压过滤机回收,滤饼掺入混煤胶带机;滤液返回二段浓缩池。二段浓缩池的底流由压滤机回收脱水。浓缩池的溢流作为澄清水返回系统复用。设2台一段浓缩池,一用一备,以确保洗水闭路循环。

洗水中固体含量的增加将导致重力洗选结果变坏。当减少循环水中固体含量的绝对值,将增加从循环水中回收固相的单位费用。这是统计物理学定律的作用和循环水泥化程度与其中所含煤泥的分散性两者之间的关系决定[4]。

1.1 煤泥水工艺生产状况

原煤脱泥筛筛下含有-2 mm的粗煤泥和水首先进入原煤分级旋流器给料桶。桶内的煤和水会被原煤分级旋流器给料泵打到二组原煤分级旋流器(一组6台)中。旋流器的离心力会对粗煤泥进行粒度分级,将粗煤泥分为2~0.15 mm和0.15 mm以下2部分。0.15 mm以下的物料进入溢流箱,依靠自流进入一段浓缩机。

螺旋精煤首先由筛孔尺寸为0.5 mm的弧形筛脱水分级,筛下水进入一段浓缩机。筛上物进入带刮刀的煤泥离心机,物料在旋转离心力的作用下进一步脱水成为精煤产品,给入精煤皮带。离心液经离心液转排桶及泵排至一段浓缩机。

末矸石从螺旋分选机的矸石槽给入末矸石高频脱水筛脱水。筛下水进入一段浓缩机。

原煤分级旋流器溢流、螺旋精煤弧形筛筛下水、末矸高频筛筛下水、煤泥离心机离心液入一段浓缩池。这些入料大多是小于0.15 mm的煤泥,煤泥在絮凝剂作用下依靠自重沉淀,成为底流。

浓缩机底流由2台底流泵打入2台加压过滤机,其滤饼可掺入电煤。浓缩机底流泵吸入管上接有澄清水阀门,在管路堵塞时,可用来稀释管路中的煤泥。

加压过滤机的滤液进入二段浓缩机,底流由压滤机脱水回收,压滤机的滤液也进入二段浓缩机。一段浓缩机和二段浓缩机溢流进入循环水池作为全厂的循环用水。原工艺设计如图1所示。

图1 原工艺设计Fig.1 Original process design

1.2 煤泥对生产组织及精煤质量的影响

随着煤层开采技术的不断创新和采掘设备的不断发展,原煤的含泥量也不断增多,从而加大了选煤厂的分选难度[5]。如要保持煤泥分选系统的最优分选能力,煤泥粒度应处于0.07~0.26 mm,而粗煤泥的粒度超过0.3 mm,分选效果较差[6-7]。

现选煤厂采用加压过滤机用于处理0.15×0.045 mm煤泥,以降低滤饼水分,提高产品发热量,因而可将加压过滤机回收煤泥掺入产品中销售;采用压滤机处理-0.045 mm的煤泥,避免细泥在煤泥水系统中循环,保证洗水质量,从而提高重介系统的精煤回收率和降低介耗。

原煤筛分试验中-0.5 mm粒级含量占原煤比例的4.18%。现场实际煤泥产量约占原煤比例的9.2%,整体来说煤泥含量不高。选煤厂采用一段φ24 m浓缩池2个(一备一用),二段φ18 m浓缩池1个。细煤泥含量少时,煤泥处理系统完全满足生产需求。

1.3 煤泥性质对加压过滤机排料时间的影响

煤泥性质按灰分及热值的高低可以分成3类:①低灰煤泥灰分为20%~32%,热值为3 000~4 800 kcal;②中灰煤泥灰分为30%~55%,热值为2000~3 000 kcal;③高灰煤泥灰分>55%,热值为800~1 500 kcal。粗煤泥的沉淀、回收、分选、脱水都较容易,而细粒煤泥在煤泥水中能使煤泥水的许多性质发生急剧变化,给煤泥水处理作业带来极大困难,是煤泥水处理中最难处理的部分。

煤泥性质按泥化比可以分成4类:①低泥化程度,泥化比≤1.0%;②中泥化程度,泥化比1.1%~10.0%;③中高泥化程度,泥化比10.1%~20.0%;④高泥化程度,泥化比>20.0%。

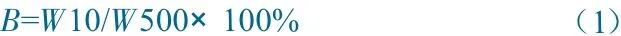

泥化比见式(1)。

式中:B为泥化比,%;W10为试样中细泥(粒度小于10μm)的质量分数,%;W500为500μm试验筛筛下物质量分数,%[8]。

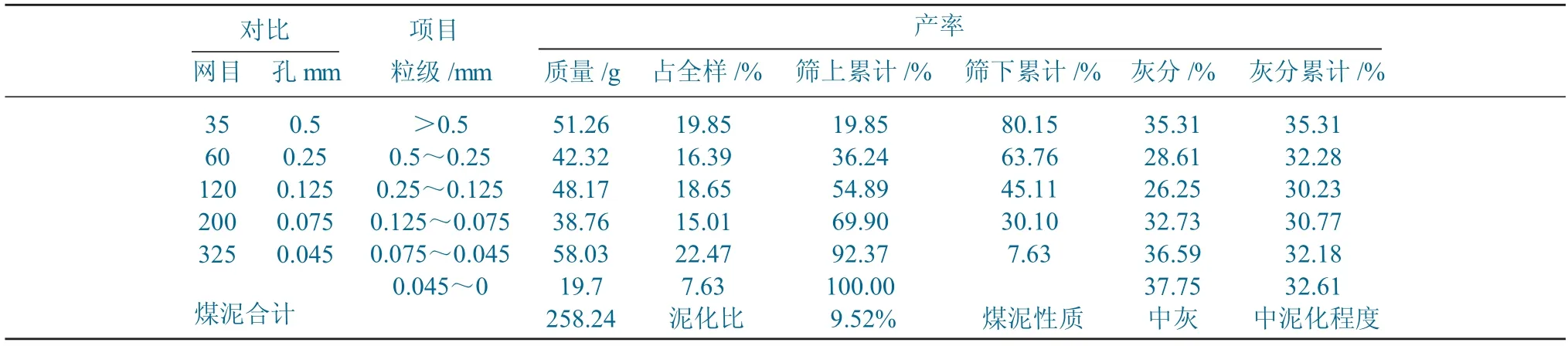

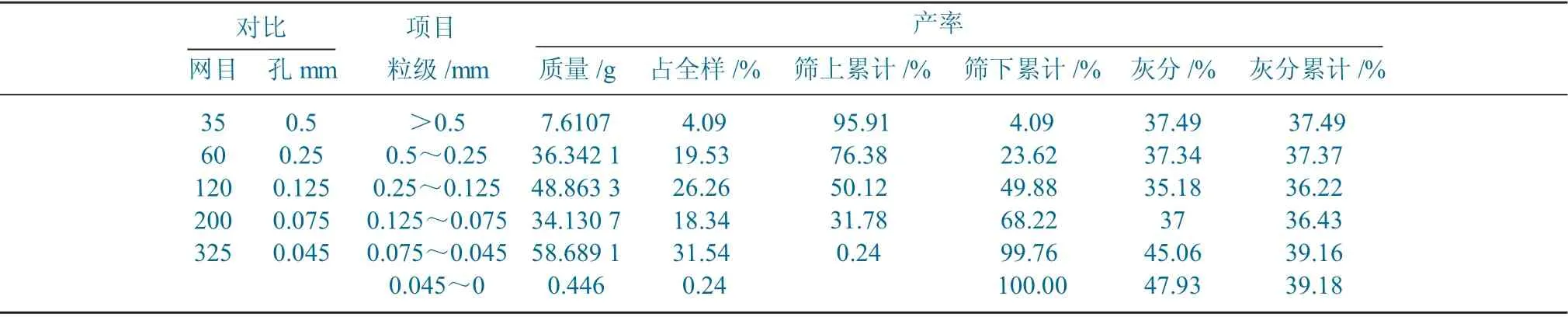

加压过滤机排料时间为100 s时,采取的煤泥样见表1。

表1 煤泥筛分试验(100 s)Table1 Slime screening test(100 s)

加压过滤机排料时间为380 s时,采取的煤泥样见表2。

表2 煤泥筛分试验(380 s)Table2 Slime screening test(380 s)

加压过滤机排料时间>500 s时,采取的煤泥样见表3。

表3 煤泥筛分试验(500 s)Table3 Slime screening test(500 s)

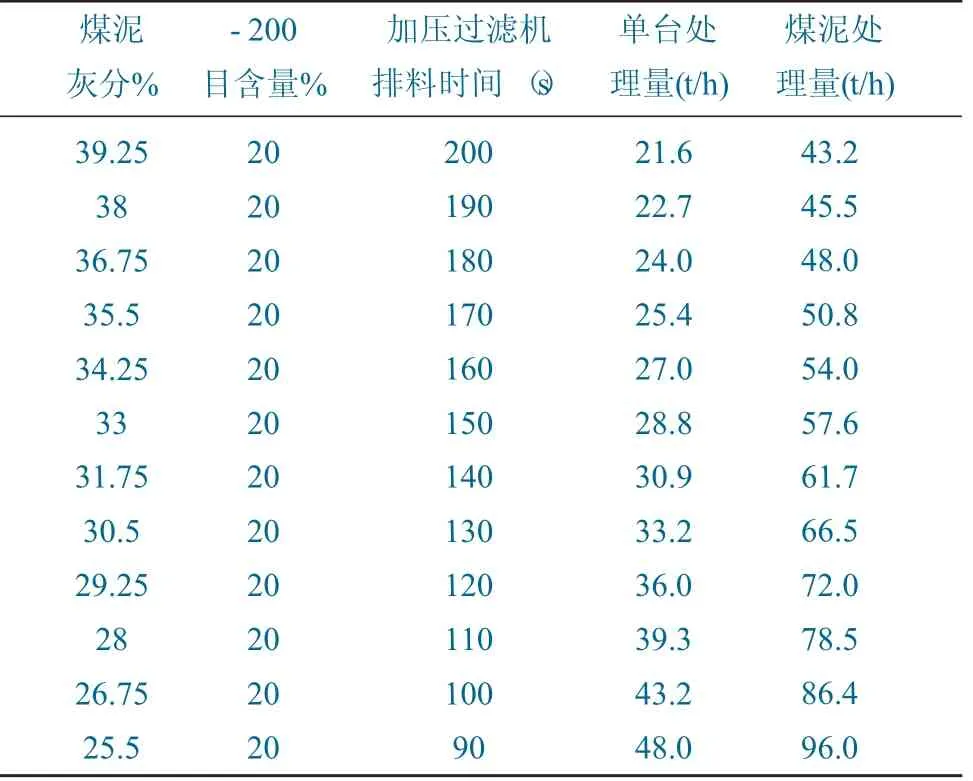

由煤泥筛分试验报告可看出:①煤泥粒度分布对加压过滤机成饼和脱水有极大的影响,其中200目以下的颗粒的比重尤其重要,细微颗粒的比重越大,则处理量越小,而外水分越高;②煤泥灰分对煤浆的脱水影响很大,灰分越高,则脱水越困难,即处理量越低、外水水分越大,详见灰分对加压过滤机排料时间影响因素分析表4;③煤泥泥化比B越低,越有利于加压过滤机回收。

表4 煤泥灰分对加压过滤机排料时间影响因素分析Table 4 Analysis of influencing factors of coal slime ash on discharge time of pressurized filter

加压过滤机型号:GPJ-72;过滤面积72 m2,滤盘直径3 m,滤盘个数6个,滤盘转数0.4~1.5,槽体最大储液量13.5 m3,重量69 t,外形尺寸9 m×4.8 m×8.1 m。通常情况下,处理精煤时生产能力为0.5~0.8 t/h m2,即36~57.6 t/h,排料时间75~120 s。当泥化比为中等泥化程度以下时(-0.5 mm物料含量占比<10%),加压过滤机处理能力达到最大,满足煤泥水系统运行平衡。随着泥化比的增加,加压过滤机排料时间逐步延长,当泥化比为24.02%,加压过滤机排料时间为380 s,延长了260 s;当泥化比为32.80%,加压过滤机排料时间为500 s,延长了380 s。煤泥泥化比B对加压过滤机排料时间的影响因素如图2所示。

图2 煤泥泥化比B对加压过滤机排料时间的影响因素Fig.2 Influence factors of slime ratio Bon discharge time of pressurized filter

煤泥泥化严重时,加压过滤机不适宜处理过细煤泥导致排料时间延长,煤泥处理能力下降,浓缩池扭矩持续增高。生产小时带煤量受到制约。原煤中煤泥粒度偏细,既影响煤泥的过滤效果,又影响压滤机的处理能力,同时也使滤饼不易脱落,增加卸料时间。综合以上因素现有煤泥回收系统很难满足生产需要。

1.4 煤泥回收平衡测算

依据筛分试验测算沙坪矿井干煤泥含量波动区间在4.2%~9.2%,考虑次生煤泥5%及煤泥带水量15%,测算总煤泥含量在5.07%~11.10%。加压过滤机启用2台,排料时间按照130 s测算,每小时煤泥处理量55 t,即5.5%,煤泥集聚0~9.2%。随着市场对产品煤要求的提高,部分外来煤质量已无法满足客户的要求;同时由于井下煤质变化,原煤中的煤泥含量增加,泥化现象严重,现有的煤泥水系统已无法满足生产的要求,直接制约了现有选煤厂和矿井的生产[9]。增加压滤系统处理能力,新建板框压滤车间用于处理高灰、高泥化程度煤泥,从而实现“煤泥厂内回收、洗水闭路循环”,保持煤泥水系统平衡运行。

2 煤泥水系统的改造与工艺调整的完善

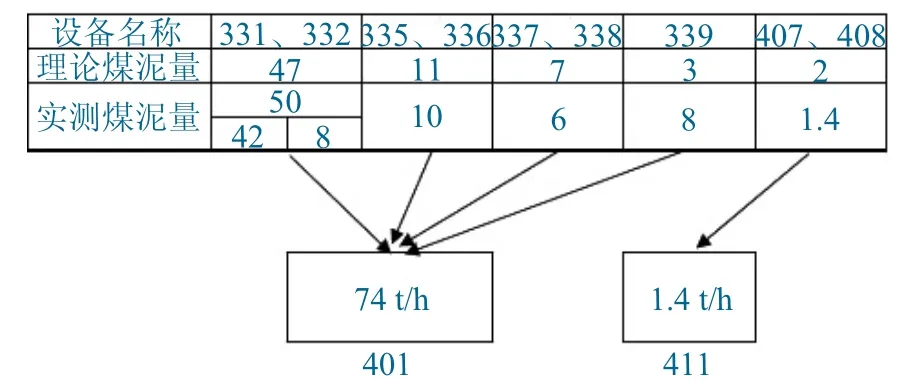

2.1 浓缩机分列运行

该厂煤泥水系统工艺设计为,一段浓缩池(401)直径24 m,入料1 084 m3/h、溢流925 m3/h、底流159 m3/h(煤泥含量68 t/h,固体含量427 g/L,百分浓度40%)。二段浓缩池(411)直径18 m,入料148 m3/h、溢流140 m3/h、底流8 m3/h(煤泥含量2 t/h,固体含量212 g/L,固体含量20%)。

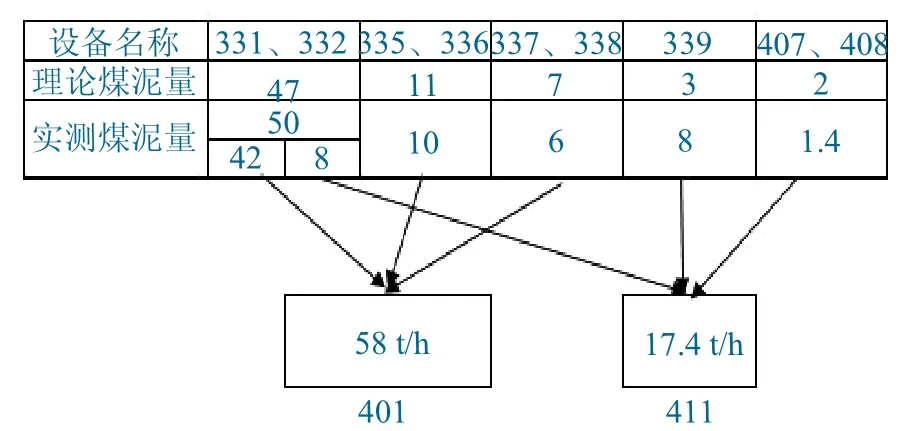

为避免339高灰滤液水对一段浓缩池煤泥的污染,现将339滤液水通过新增管道阀门控制实现滤液水切换至二段浓缩池。由于339滤液水中大颗粒物料沉降速度过快,集中沉降于二段浓缩机(411)中心柱附近,未能扩散至浓缩机周边,导致扭矩增长过快。为保障浓缩机平稳运行,将部分331、332溢流水改造切换至二段浓缩池,在浓缩机中心稳流桶处与339滤液水混合,一方面可以稀释339滤液水的浓度,使其流动性增强;另一方面来料增大,冲刷力增大,防止在中心柱附近煤泥快速沉降。改造方案为:331、332溢流管直径DN540,分流管道直径DN220,按照直径换算16%流量分入二段浓缩池,工艺改造如图3所示。

图3 工艺改造后示意Fig.3 Schematic after process transformation

改造后一段浓缩池(401)入料由1 084 m3/h减少至972 m3/h,底流煤泥量由73 t/h减少至58 t/h。二段浓缩池(411)入料由148 m3/h增加至258 m3/h,底流煤泥量由1.4 t/h增加至17.4 t/h。339滤液水固体含量占比50%。

2.2 工艺调整

浓缩机分列运行,实现了煤泥分离,一段浓缩池煤泥灰分明显低于二段浓缩池煤泥灰分。煤泥筛分试验中:煤泥中粒度大于0.2 mm的灰分明显降低,有利于加压过滤机回收,掺入混煤增加精煤产率,细颗粒高灰煤泥采用板框压滤机回收外排,避免对商品煤煤质污染。

加压过滤机排料时间低于200 s,此时煤泥不积聚,加压过滤机滤液水进入一段浓缩池。加压过滤机排料时间超过300 s,此时煤泥积聚,加压过滤机滤液水调整至二段浓缩池,防止细煤泥在系统内恶性循环。

末煤离心机滤液水走向切换,煤泥性质好时,滤液水进入煤泥桶,经水力分级旋流器分级浓缩后再进入一段浓缩池,从而降低浓缩池粗颗粒煤泥含量,减少煤泥处理量,而且粗煤泥得到了有效回收,增加了精煤的回收率[10]。煤泥性质差时,滤液水切换入煤泥缓存箱,直接进入一段浓缩池,增加一段浓缩池粗颗粒煤泥含量占比,提高加压过滤机煤饼透气性,缩短排料时间,增大煤泥处理能力。

压滤车间投入运行后,制约生产因素的煤泥处理能力不足得到了解决。小时带煤量达到了设计指标。煤泥外排杜绝了不合格煤泥对精煤的影响,保证了外运商品煤质的稳定。由于煤泥量大而导致的末煤入洗比例小调,不再是制约工艺调整的因素。重介浅槽及重介旋流器的部分中煤得以回收,增加了精煤产率。

2.3 浓缩机分列运行煤泥回收可行性分析

沙坪洗煤厂洗选原煤发热量跨度为2 800~4 500 kcal。对应煤泥发热量为1 700~3 500 kcal。煤泥发热量较原煤发热量低1 000 kcal左右。商品煤外运指标要求为5 000 kcal,若考虑煤泥回收,洗选精煤发热量必须保障5 100 kcal以上,否则因煤泥“聚团”情况的存在,会导致商品煤“不合格”。经测算,原煤发热量为3 800 kcal时,是煤泥回收的零界点。即煤泥发热量达到2 800 kcal时,具备回收条件。若原煤发热量低,掺入煤泥反而会降低整体回收率,得不偿失。当原煤发热量高于零界点时,掺入煤泥才能保障在商品煤指标合格的情况下提升回收率。煤泥掺入回收率对比如图4所示。

图4 煤泥掺入回收率对比Fig.4 Comparison of coal slime recovery rate

浓缩池分列运行后,减少了煤泥水循环量,次生煤泥相应减少,煤泥性质发生了根本改变。一段浓缩浓缩池煤泥筛分试验报告表5与二段浓缩浓缩池煤泥筛分试验报告表6对比,>120 mm物料含量占比一段比二段提高5.63%,<325 mm物料含量占比一段比二段减少0.7%,整体灰分提升8.36%。通过浓缩池分列运行实现了煤泥性质的分离,一段浓缩池内优质煤泥通过加压过滤机实现掺入精煤进行销售,二段浓缩池劣质煤泥通过新增板框压滤机进行外排,避免精煤煤质污染。煤泥分离实现了提质增效的目的。

表5 一段浓缩池煤泥筛分试验报告Table 5 Coal slime screening test report of the first section concentration tank

表6 二段浓缩池煤泥筛分试验报告Table 6 Test report on coal mud screening in the second stage concentrator

2.4 增加压滤系统

改造现有加压过滤机及压滤机入料管路,使浓缩机底流既可以打入现有的加压过滤机和压滤机处理,又可以打入新建的压滤车间。新增压滤车间按3台500 m2高效节能快开压滤机,压滤滤液经保护箱汇合后,进入现有浓缩机入料管,实现洗水闭路循环。高效节能快开压滤机用于细煤泥的处理,是一种间歇性操作的加压过滤设备,适用于各种悬浮液的固液分离,适用范围广、分离效果良好、结构简单、操作方便、安全可靠;改造完成后,吨煤电耗下降0.5 kw·h/t,工人的劳动强度降低很多,压滤机技术参数如下:

高效节能快开压滤机/台 3

型 号 KZG500/2000X2000-U

过滤面积/m3500

滤室深度/m345

滤室容积/m311.12

滤室数量/个 72

滤饼厚度/mm 45

入料方式 二端进料(止推板,压紧板)

进浆压力/MPa ≤0.8

额定压榨压力/MPa 0.8~1.2

反吹压力/MPa 0.5~0.7

油缸工作压力/MPa ≤20

隔膜板尺寸/mm 2 000×2 000×95

厢式板尺寸/mm 2 000×2 000×85

3 效益分析

(1)精煤产率。低发热量煤泥排出精煤产品,洗选精煤无需提高以便背负低发热量煤泥从而保证商品煤质稳定,洗出精煤产率增加0.5%。精煤回收量按照2.5万t/a,每吨商品煤按照(煤炭销售低迷时期最低价格)150元测算,全年可创造经济利润375万元。

(2)电耗。电价以0.54元/kwh计算,则年可节约电费500×0.5×0.54=135万元。

(3)设备维修费。煤泥处理效能得到提升,加压过滤机及附属设备压风机运行时间缩短,年维修费用下降20万元。

煤泥水系统改造完成后总经济效益:375+135+25=530万元。

4 结 语

沙坪洗煤厂煤泥水工艺系统改造后,煤泥细化积聚的情况得到解决,煤泥性质实现分离,优质煤泥实现了回收,劣质煤泥外排避免商品煤质污染,煤泥处理能力得到提升,工艺系统运行能力达到设计指标,完善了系统对不同性质煤泥水的适应性。根据煤质情况合理采用不同煤泥处理方式,可以得到良好的经济效益。