汽车双筒减振器阀系参数对阻尼特性影响分析

2022-11-01储著金

储著金

(201108 上海市 上海汇众萨克斯减振器有限公司)

0 引言

1908 年,法国人Handalle 研制出第一个实用液压减振器[1]。该发明使油液通过筒体内节流通道产生阻尼力,达到减振效果。20 世纪30 年代,工作稳定、可靠性更好的摇臂式减振器得到普遍应用。20 世纪40 年代,筒式液压减振器逐渐取代摇臂式减振器,但其有容易发生畸变、冲击和噪声比较严重的缺点。20 世纪50 年代出现了充气式双筒减振器,这是现代减振器的雏形。

作为汽车减振器的两大品牌,德国SACHS 和BOGE一直对减振器的阀系进行不断的迭代研发,先后推出过递增形阻尼特性的阀系、线性阻尼特性的阀系和非线性混合型阻尼特性的阀系。这些阀系的优化设计直接影响着汽车的操纵稳定性和行驶平顺性[2]。

目前,国内外市场上最流行的一种阀系即为非线性混合型阻尼特性阀系。该阀系的不同参数影响着阻尼特性的不同速度段,对阀系参数的分析有利于设计人员更快速、更精准地设计出适合不同车型的减振器。

1 汽车减振器原理

1.1 双筒减振器的基本结构

双筒减振器的基本结构如图1 所示,主要由导向器、活塞杆、内筒、外筒、复原阀系、压缩阀系和底盖组成。外筒底部焊接有底盖,压缩阀系安装在底盖上,压缩阀系和导向器分别过盈安装在内筒的两端,外筒顶部通过卷边工艺将导向器压死,并封闭筒体。活塞杆穿过导向器,在活塞杆末端安装有复原阀系。

内筒、复原阀系和压缩阀系将减振器筒体内部分割成3 部分,即复原阀系上部的上腔,复原阀系下部的下腔,以及内筒外部的外腔。上腔和下腔均充满液压油,外腔的下部充满液压油,上部充满惰性气体,一般充入氮气。

活塞杆的上端头一般与车身连接板相连,减振器外筒一般与汽车下悬架相连,通过活塞杆不断的往复运动,起到减振作用。

1.2 双筒减振器的基本原理

在不考虑液压油与氮气相溶的条件下,减振器筒体内遵从体积守恒原则。即,无论活塞杆往复运动中处于何种状态,上腔的油液体积V0,oAR,下腔的油液体积V0,uAR,外腔的油液体积V0,R,外腔的气体体积V0,G,这四者的和保持恒定。

定义:RR——活塞杆直径,RP——活塞直径,ARod——活塞杆截面积,ARing——上腔截面积,AKst——外腔截面积,QoAR——上腔液压油流量,QR——外腔液压油流量,QuAR——下腔液压油流量,ΔpKV——复原阀系节流压差,ΔpBV——压缩阀系节流压差。

可知:

构建数学模型如图2 所示,即可推导出减振器的系统阻尼力:

即减振器的系统阻尼力是复原阀系和压缩阀系的压差共同决定的。

由于流体的机械能守恒,即:动能+重力势能+压力势能=常数,伯努利方程如式(4)。

式中:p ——流体中某点的压强;v——流体该点的流速;ρ——流体密度;g ——重力加速度;h ——该点所在高度;C ——常量。

根据伯努利原理可以推论出,流体等高流动时,流速大,压力就小[3]。因此,可以在复原阀系和压缩阀系上设置一些节流通道,通过这些节流通道的参数设置,保证节流孔板的厚度小于节流孔的直径,就可以调节不同速度段该节流通道的阻尼力。

1.3 双筒减振器的阀系结构

双筒减振器的阀系结构如图3 所示,分为复原阀系和压缩阀系。复原阀系安装在活塞杆的活塞端,由上至下依次套装有支撑片、星型弹簧、上节流阀片、活塞阀体、高速阀片、外光螺母、下节流阀片、O 型橡胶圈、阀体、调节弹簧、调节螺母。

压缩阀系安装在内筒底部。弹簧帽、锥形弹簧、覆盖阀片、高速阀片、底阀体、缺口阀片、弹簧阀片组由上至下依次套装在铆钉上。铆钉的上端冲压变形,使弹簧帽与铆钉固定连接。这些阀系子零件的参数决定了减振器的阻尼特性。

复原阀系中的活塞阀体,中间设有均布的圆形节流孔,靠近直径外侧则设置有均布的腰形旁通孔。上节流阀片设置了C 形孔,对应安装在活塞阀体的旁通孔上部,星型弹簧预压在上节流阀片上部,通过星型弹簧的预紧力可以调节上节流阀的开阀时间。高速阀片为小直径圆形阀片,对应安装在活塞阀体的节流孔下部,高速阀片的外径盖住部分节流孔,使得节流孔形成节流通道,通过改变高速阀片的直径大小来控制节流通道的大小。外光螺母安装在高速阀片的底部,下节流阀片套装在外光螺母上,下节流阀片的底部受到调节弹簧传递过来的预紧力。通过转动调节螺母,即可改变调节弹簧的预紧力,进而改变下节流阀片的开阀时间。由于操作简单,转动调节螺母是最简易的一种调节阻尼力的方法。

压缩阀系中的底阀体,中间设有均布的圆形节流孔,靠近直径外侧则设置有均布的腰形旁通孔。高速阀片为小直径圆形阀片,对应安装在底阀体的节流孔上部,高速阀片的外径盖住部分节流孔,使得节流孔形成节流通道,通过改变高速阀片的直径大小来控制节流通道的大小。覆盖阀片为中间含有3 个半桥的圆形阀片,直接覆盖在底阀体的上端面上,锥形弹簧压在覆盖阀片的上端面上,锥形弹簧的预紧力,使覆盖阀片起到单向隔离阀的作用。

缺口阀片外径均布设置有半圆缺口,这些缺口覆盖在底阀体的下端面上,缺口处形成了节流通道,通过改变缺口的大小,可以调节该速度段的阻尼力。弹簧阀片组一般由3~5 片圆形阀片堆叠而成,通过在缺口阀片下面安装不同数量、不同直径的圆形阀片,可以调节开阀力矩,实现阻尼力的调整。

1.4 阀系工作的原理

如图4 所示,当活塞杆往复运动时,减振器筒内的油液在复原阀系和压缩阀系的各种节流通道中流动,各个节流通道会产生不同阻尼力,这些阻尼力的合力形成了汽车减振器的系统阻尼力。

复原行程:当减振器复原时,活塞杆往上运动,带动复原阀系往上运动,上腔的体积变小,下腔的体积变大,由于上腔的活塞杆本来占用了一部分体积,根据体积守恒原则,油液通过复原阀系的节流通道从上腔流入下腔的同时,也会有一部分油液通过压缩阀系的节流通道从外腔流入下腔,来补充原本活塞杆占用的空间。

压缩行程:相反,当减振器压缩时,活塞杆往下运动,带动复原阀系往下运动,上腔的体积变大,下腔的体积变小,一部分油液会通过复原阀系的节流通道从下腔流入上腔,另一部分油液会通过压缩阀系的节流通道从下腔流入外腔。

在活塞杆往复运动的过程中,缸筒内的减振器油不断经过阀系的节流通道或缝隙产生压力降,将动能转化成热能,再通过缸筒将热量散发到空气中消耗掉。而作用在活塞杆上的阻尼力,会因为活塞杆的运动速度变化造成阀系不同元件的开阀,而发生改变。

综上所述,汽车减振器就是通过其内部阀系元件对油液的节流,使得来自于车轮及车身的振动转化为热量消耗,从而达到衰减振动的目的。所以,阀系元件特性对于减振器特性有决定性的影响[4]。

2 减振器阀系参数的影响分析

2.1 液压模型逻辑图的建立

将减振器阀系的工作原理建立液压模型的逻辑图,如图5 所示。可以将减振器的液压模型简化为不同阀系参数控制的节流孔混联系统,图5 中Q代表下腔的油液流量,VD 代表高速阀片,KD 代表复原阀系活塞阀体上的刻槽孔,BP 代表活塞阀体上设置的旁通孔,SF 代表调整弹簧,RV 代表上节流阀片,BD 代表压缩阀系的缺口阀片,TF 代表弹簧阀片组,PV 代表覆盖阀片。

由上述阀系工作原理已知,当一组减振器阀系搭建完毕,KD 的节流通道为恒定面积,该部分产生的阻尼力为线性的。在中速段或高速段,VD的节流通道也为恒定面积,在中速过渡高速时,VD会开阀,以开阀点为分界点,会产生两种线性阻尼特性。SF 和TF 的节流通道为可变面积,该部分产生的阻尼特性为非线性的。PV 只起到单向隔离阀的作用,BP 为常通孔,均不影响阻尼力。这些节流通道混联后共同组成的系统阻尼特性,呈现出汽车减振器需要的非线性的特点。

2.2 台架试验验证

对于减振器阻尼力的测试方法,可根据QC/T 545-1999《汽车筒式减振器 台架试验方法》,通过示功机采用正弦激励的方式对减振器的阻尼力进行数据采集[5]。试验行程为±50 mm,激励速度分别为0.05、0.13、0.26、0.39、0.52、1.05 m/s。

将某品牌乘用车后减振器置于示功机上运行,可得示功图,如图6 所示。

由图6 可以看出,在任一速度激励下的减振器,其在往复运动的中点,即行程为0 时,阻尼力最大。由于示功机实际运行中,传感器记录阻尼力会有偏差,可以取每个速度点下,行程中点的±5%的阻尼力均值,作为该速度点的最大阻尼力。记录不同速度激励的最大阻尼力,然后描点即可得出减振器阻尼力的Fv曲线。

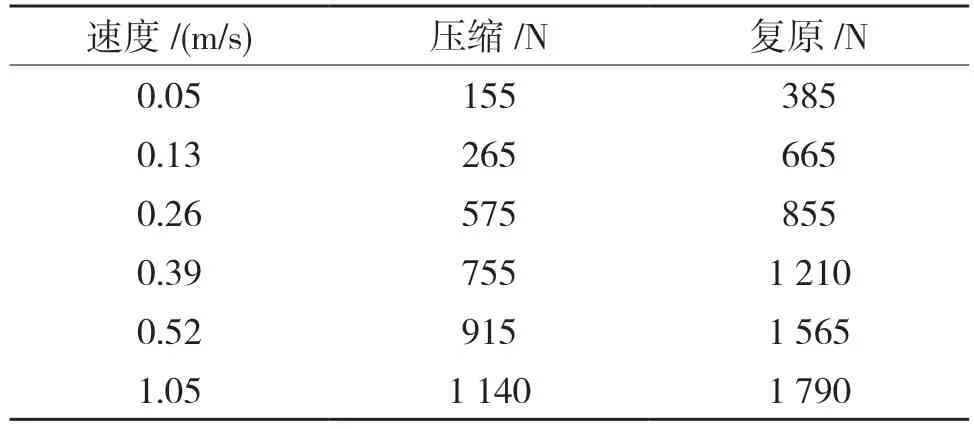

以某品牌乘用车后减振器为例,该减振器的规格为TT36/18,即活塞直径为36 mm,活塞杆直径为18 mm,外筒内径52 mm,充油量300 g,充气力100 N。示功机测出阻尼力如表1 所示。

表1 某减振器阻尼力Tab.1 Damping force of a twin tube shock absorber

分别调整该减振器阀系的KD、TF、RV、PV、BP、BD、VD、SF 参数,依次在示功机测试阻尼力。由设备生产减振器的Fv曲线,如图7 所示。

图7 中的曲线显示,如果仅有KD 参数的作用,阻尼力将呈虚线的完全线性的阻尼特征。PV 参数包括覆盖阀片直径和锥形弹簧的预紧力,锥形弹簧刚度很小,只起单向隔离阀的作用,不对阻尼力产生影响。其他参数BD、SF、TF、VD、PV 分别会在活塞的低速区间、中速区间和高速区间起到主要作用。这些参数的综合影响形成图7 中的复原阻尼特性和压缩阻尼特性。减振器阻尼特性直接决定车辆的平顺性和操纵稳定性,通常减振器低速段(<0.3 m/s)的阻尼特性主要影响车辆操纵稳定性,中高速段(> 0.3 m/s)的阻尼特性主要影响平顺性[6]。

2.2.1 低速区间主要影响因素

在复原行程,KD 为主要影响因素。KD 参数包括阀体刻槽的宽度和深度,刻槽宽度和深度越小,则节流通道越小,某速度点下,阻尼力越大(阻尼特征曲线的斜率越大)。

在压缩行程,BD 为主要影响因素。BD 参数包括缺口阀片缺口的数量和大小。缺口越大,数量越多,则缺口阀片和底阀体之间形成的节流通道越大,该速度点下的阻尼力越小,低速区间阻尼特征曲线的斜率越小。

2.2.2 中速区间主要影响因素

在复原行程,SF 为主要影响因素。SF 参数即为调节弹簧的预紧力,当调紧调节螺母时,调节弹簧预紧力变大,中速区间阻尼特征曲线的斜率越大。

在压缩行程,TF 为主要影响因素。TF 参数即为弹簧阀片组的回弹能力,改变弹簧阀片组的回弹能力可以通过改变圆形阀片的数量、直径以及堆叠方式实现。图7 中的曲线显示,当活塞速度在中速区间时,弹簧阀片组开阀,开始影响曲线斜率。弹簧阀片组的回弹能力越大,阻尼力越大。

2.2.3 高速区间主要影响因素

无论是复原行程还是压缩行程,VD 都为高速区间的主要影响因素。VD 参数即为高速阀片的直径。当活塞速度处于高速区间时,高速阀片开阀。此时,VD 的参数会影响阻尼特性曲线,即高速阀片的直径越大,高速区间的阻尼力会越陡增(高速区间阻尼特征曲线的斜率越大)。

2.2.4 中高速区间主要影响因素

在压缩行程,RV 对中高速区间的阻尼曲线均有显著影响。RV 参数包括上节流阀片的厚度、直径以及星型弹簧的预紧力。RV 开阀形成的节流通道越小,中高速区间,任一速度点的阻尼力越大,中高速区间阻尼特征曲线的斜率越大。

2.3 阀系参数调整的主原则

调试阀系参数的试验中,在压缩行程,有可能会发生一种“咯咯咯”的异响。这是由于下腔的油液流入外腔比流入到上腔慢,造成气蚀现象,使外腔气体进入到了上腔。为了避免这种现象,减振器设计必须保证,压缩阀系的压降大于复原阀系的压降。即:

根据体积守恒原则,可得出:

式中:BleedP——复原阀系的总开阀截面积;BleedB——压缩阀系的总开阀截面积。

阀系参数调试结束后,计算BleedP和BleedB,如果满足式(6),该组阀系即完成调试。

3 结论

通过理论计算和试验结果可得出以下结论:

(1)为了汽车有更好的操纵稳定性和行驶平顺性,汽车减振器的阻尼特性应当呈现非线性的特点,且在低速区间、中速区间和高速区间呈现不同的曲线斜率。设计过程中,可以调节相应的阀系参数,得到所需阻尼曲线。

(2)低速段主要可以通过调整阀体刻槽大小来影响阻尼力。

(3)中速段主要可以通过调整弹簧阀片组或调整弹簧来影响阻尼力。

(4)高速段主要可以通过调整高速阀片影响阻尼力。