基于刀具磨损状态识别的加工参数多目标优化

2022-11-01王文豪杨利明邵文婷

田 颖,王文豪,杨利明,邵文婷

基于刀具磨损状态识别的加工参数多目标优化

田 颖,王文豪,杨利明,邵文婷

(天津大学机械工程学院,天津 300072)

在数控铣削过程中,刀具磨损对机床主轴能耗影响很大,同时与刀具加工能力直接相关,需适时调整加工参数以适应不同磨损状态,保证多目标综合最优.针对此问题,基于刀具磨损状态识别,根据不同磨损时期给出相应的加工参数优化策略.首先,以刀具寿命周期内的主轴功率为基础,采用粒子群优化算法(particle swarm optimization,PSO)建立考虑刀具磨损的能耗模型,平均误差低于5%,并基于与刀具磨损的强相关性,以主轴功率作为单一指标识别刀具磨损状态.进一步,为获取影响加工成本的动态性指标——刀具剩余使用寿命(remaining useful life,RUL)及相应的主轴功率,利用人工神经网络(artificial neural network,ANN)建立刀具磨损退化模型,通过描述主轴功率随时间的变化来隐含退化过程,该模型拟合度达0.992.最终,综合考虑能耗、刀具及时间成本,设计多目标优化函数,并通过遗传算法(genetic algorithm,GA)搜索函数最小值,给出不同磨损时期的最优加工参数及优化策略.此加工参数多目标优化融入了主轴功率与刀具RUL等动态指标,可依据主轴功率在线识别刀具磨损状态,进而调整加工参数以适应不同磨损时期,降低加工成本.结果表明:采用此方法在线调整加工参数,可平均降低24.258%的综合成本,具备有效性与实用性.

加工参数;多目标优化;刀具磨损;主轴功率;刀具剩余使用寿命

近年来,绿色制造成为热点研究方向.世界能源供需不平衡现象不断加剧[1].在多数工业国家中,制造业能耗约占全国的30%~50%[2].生产制造分多个层次:设备单元、多设备系统、工厂单元、多工厂系统以及全球生产链[3].设备单元是基础,尤其是作为重要制造设备的数控机床,其节能潜力巨大.因此,通过优化加工参数促进数控机床的节能减排,对于推进制造业的绿色发展具有重要意义.

在数控机床层面,针对加工参数优化的研究取得很多进展.李爱平等[4]针对粗/精加工过程,以低能耗为优化目标,在多个边界约束条件下,进行加工参数的局部优化与全局优化.Sardinas等[5]以相互冲突的指标——材料去除率与代表切削损伤的分层因子为优化目标,实现双目标参数优化.Solimanpur等[6]考虑多个指标包括生产成本、生产时间和表面粗糙度.Yang等[7]则以加工时间、成本和利润率作为优化目标,在刀具耐用度、表面粗糙度与切削力等约束条件下,获取最优加工参数.Yan等[8]权衡铣削过程中的加工质量、生产效率以及加工可持续性.文献[9-10]则以加工时间与比能为优化目标,考虑更全面的约束:功率上限、表面质量、刀具耐用度与切削梨耕能量约束等,面向能量优化加工参数.

随着研究的深入,机床能耗还会受刀具状态的影响,能耗建模逐渐考虑刀具磨损因素[11-12].张翔[13]以影响因子的形式,将刀具磨损退化规律引入能耗模型,综合考虑能耗和时间成本,实现加工参数的双目标优化.Tian等[14]以减少生产碳排放、加工时间与能耗为目的,考虑刀具磨损因素,建立量化关系模型.Bhushan[15]则以加工参数与刀尖半径为自变量,建立能耗模型与刀具寿命模型,最大限度地减少功耗的同时,延长刀具寿命,获取加工参数的最佳水平.

现存的加工参数优化方法中,尽管将刀具磨损引入能耗模型,但在制定优化目标时,未考虑刀具磨损的动态变化对加工成本的影响,没有融入动态性指标,导致参数优化与调整缺乏动态性,难以适应不同的刀具磨损状态.在加工过程中,刀具磨损状态与机床主轴能耗动态相关,其直接影响加工成本,将该因素融入到加工参数优化过程中,有助于实现数控加工的精益能效与健康管理,对于调整加工参数与指导生产具有重要意义.因此,本文不仅在能耗模型中引入刀具磨损,同时以剩余使用寿命(remaining useful life,RUL)作为刀具动态健康指标,融入到机床能耗、刀具以及时间成本指标中,实现加工参数的多目标优化,并基于不同磨损时期制定优化策略,用以在线调整加工参数,使得多目标综合最优.

1 加工参数多目标优化方法框架

图1 本文框架

2 机床主轴能耗

机床能耗有4大模块:基础系统、辅助系统、进给系统和主传动系统[16],如图2所示.前3个模块的能耗不受刀具磨损的影响,而主传动系统能耗与刀具状态直接相关,其主要指主轴电机能耗.

图2 机床能耗组成

完整加工过程有3个阶段:启动、空载与切削阶段[17].在重点研究的切削阶段,主轴功率分为空载与切削功率.空载功率仅与主轴转速有关,而切削功率则受加工参数与刀具磨损的共同影响.

相对其他传感器信号,机床主轴功率具有获取便捷、易于后处理、能适应多种工况、建模成本低等多种优势,其既与刀具健康状态相关,也是重要能效指标,可用于优化加工参数.因此,对主轴功率进行建模是非常重要的.

3 能耗模型与刀具磨损状态识别

在加工参数优化方面,能耗建模是核心工作之一.能耗建模不仅要考虑加工参数,还有其他因素如工件材料硬度、刀具磨损以及温度等.刀具磨损直接影响加工能耗与表面质量,严重时会导致机床停机,影响生产效率.

目前,考虑刀具磨损的能耗模型多数针对切削功率,主要包括基本指数[14]、二次多项式组合[18]、分段函数[19]及其他形式.第一种形式最常用,该模型系数较少、建模简单,可降低实验与时间成本.

本文采用PSO算法优化模型系数以建立能耗模型.PSO源于鸟类的捕食行为[20].该算法适合在动态、多目标优化环境中寻优,具有优秀的计算速度与全局搜索能力[21].PSO通过粒子群的迭代更新,搜索误差函数最小值,筛选出全局最优粒子,优化模型系数.标准PSO的粒子更新过程[21-22]为

以能耗模型建立主轴功率与刀具磨损的映射,获取不同磨损下的主轴功率.本文考虑到功率信号的获取便捷、易于分析以及便于实现健康与能效的综合评价等优势,以主轴功率作为单一指标识别刀具磨损状态.相关性分析表明主轴功率与刀具磨损具有强相关性,并能适应多种工况,结果详见实验部分,其证明了该磨损状态识别方法的可行性.故本文利用主轴功率在线识别刀具磨损状态.

4 刀具磨损退化模型

本文通过描述主轴功率随时间的变化规律,来隐含刀具磨损退化的规律,建立刀具磨损退化模型.如图3所示,在建立能耗模型的基础上,结合刀具磨损退化模型,获取刀具剩余使用寿命指标,即

式中与分别为退化模型中与对应的加工时间,与分别为磨损阈值与当前状态对应的主轴功率.

在单工况下,功率随时间变化一般符合二次、三次或指数函数的规律.而在多工况下,难以建立统一形式的函数模型.近年来,随着ANN算法的迅速发展,建立适应多种工况的退化模型成为可能.

图4 ANN结构

本文采用单隐藏层的ANN结构建立退化模型.主轴功率信号是监测对象,其与加工参数共同作为网络输入,加工时间则作为网络输出.退化模型当中的不仅是时间变量,其还代表着当前刀具磨损状态在全寿命周期中的所处位置,尤其是后者,对于刀具RUL非常重要.

5 多目标参数优化

在多种工况下,通过能耗模型获取主轴功率与刀具磨损的映射,用于识别刀具磨损状态;通过刀具磨损退化模型,获取影响加工成本的动态指标.本文分别从能耗成本、刀具成本及时间成本考虑,设计相应的成本指标,即优化目标.

此后,以主轴功率作为单一指标在线识别刀具磨损状态,判断刀具磨损时期,在线调整加工参数为相应的最优水平,使得多目标综合最优.

图5 GA运算流程

6 实 验

本文使用加州大学伯克利分校BEST实验室铣削数据集[24].先建立能耗模型,以主轴功率作为识别刀具磨损状态的单一指标.其次,利用ANN建立刀具磨损退化模型,并获取动态健康指标RUL.最后,进行加工参数多目标优化,并根据结果做出评价.

6.1 实验设置

在铣削过程中,采集主轴电机电流信号,并有间隔地测量刀具侧面磨损量.加工中心为MC-510V,刀具为70mm的6面铣刀,安装KC710型刀片,工件尺寸为483mm×178mm×51mm.选取其中部分实验,变量为切削深度与进给速度,如表1所示.实验其他信息可参考该数据集[24].

表1 实验参数

Tab.1 Details of experimental parameters

设定参数:切削宽度5mm,电压380V,功率因数0.8.截取原始信号中间一半数据为有效数据,采用集合经验模态分解(ensemble empirical mode decomposition,EEMD)降噪,并提取交流电流的均方根特征设为电流幅值,进而求取主轴功率,即

本文为了方便分析,从主轴电机电流中提取主轴功率.但在实际应用中,主轴功率可由机床内部接口或便捷式功率仪来采集,信号获取简单.此外,相较于电流信号,功率信号作为重要的能耗指标,其在实际生产当中应用更广泛.

6.2 能耗建模及刀具磨损状态识别结果

将偏离主趋势的数据替换为前后数据的平均值,进行单调性修正,并关注刀具磨损量小于0.6mm的数据.实验涉及切削深度与进给速度两个变量,其他参数为常量,归纳到常系数中.为防止实验数据的前后顺序影响建模,将数据随机打散.通过PSO优化模型参数,得到以下能耗模型,即

该模型的平均误差为4.442%,低于5%.如图6所示,实验数据均匀分布在理想输出线附近,验证了模型的有效性.

本文进行主轴功率与刀具磨损的相关性分析,计算两者之间的皮尔逊相关系数.分析结果如图7所示,在多种工况下,主轴功率与刀具磨损的相关系数均大于0.9,由此证明以主轴功率作为单一指标识别刀具磨损状态的可行性.因此,本文结合能耗模型获取不同磨损下的主轴功率,进而通过监测主轴功率来

图7 相关性分析结果

识别磨损状态.以第一组实验为例,如图8所示,利用主轴功率可有效识别刀具磨损状态.

图8 刀具磨损状态监测结果

6.3 刀具磨损退化建模结果

图9 ANN训练过程

图10 ANN建模结果

初始磨损设为0.05mm,阈值设为0.4mm,通过能耗模型获取主轴功率初始值与阈值,并带入ANN模型,结合式(6)计算刀具RUL.如图11所示,刀具RUL的预测值与实验值具有很高的一致性,由此表明通过退化模型,可准确预测刀具RUL,便于将其融入成本指标中.

图11 RUL预测结果

6.4 多目标参数优化结果

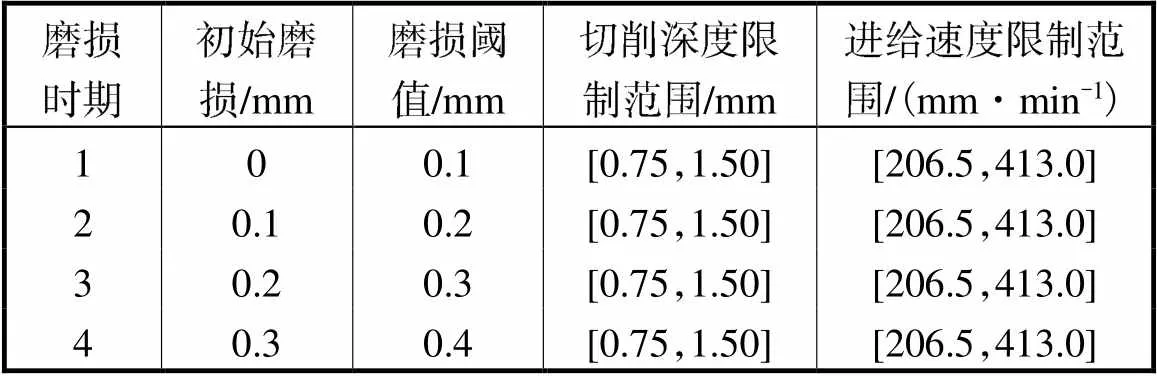

将刀具整个寿命周期分为4个磨损时期,并给出切削深度与进给速度的限制范围,如表2所示.

表2 刀具寿命周期中的4个时期

Tab.2 List of four periods in the tool life cycle

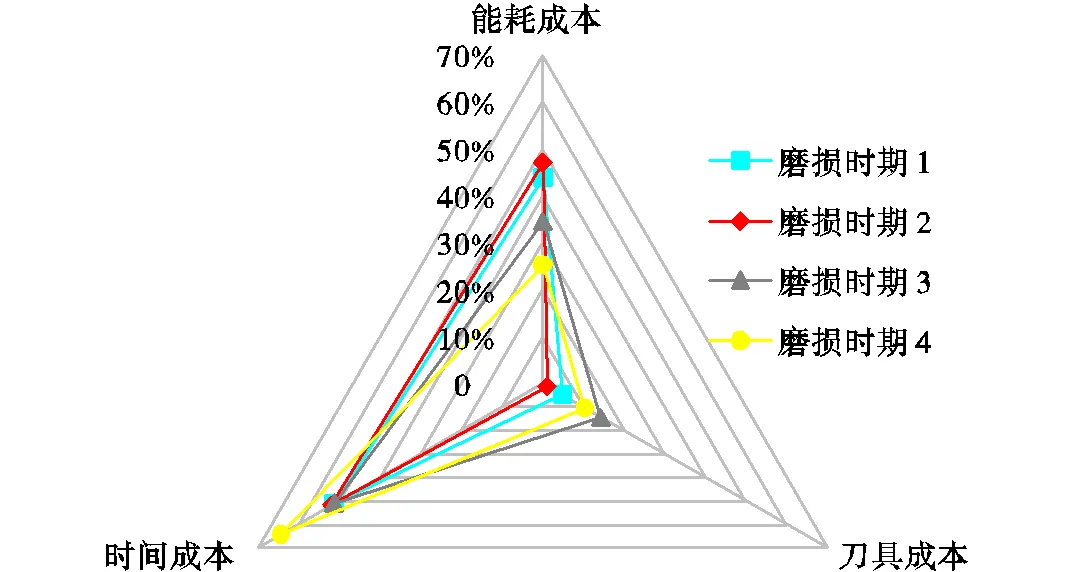

每个指标在优化结果中的占比情况如图13所示,能耗与时间成本占主要比重,刀具成本占比最小,时间成本占比最大.由此说明,在多目标优化过程,刀具成本指标成为主要优化目标,其次是能效成本,最后是时间成本.对于多目标优化权重的配比,可以根据决策者的需求,在优化目标函数中,在对应指标前面配置相应的权值系数.

图12 适应度进化曲线

图13 每个成本指标在优化结果中的占比

表3 参数优化结果

Tab.3 Results of optimization parameters

7 结 语

本文建立了考虑刀具磨损的能耗模型,并基于与刀具磨损的强相关性,以主轴功率作为单一指标识别刀具磨损状态.其次,利用ANN建立刀具磨损退化模型,通过描述主轴功率随时间的变化规律来隐含磨损退化过程,用以获取刀具RUL及其相应的主轴功率等动态性指标.进一步,综合考虑能耗、刀具及时间成本,设计多目标优化函数,将动态指标融入其中,并采用GA给出不同磨损时期的最优加工参数及优化策略.以主轴功率在线识别刀具磨损状态,结合不同磨损时期将加工参数调整为最优水平,综合成本总体降低24.258%.

此加工参数优化方法考虑了刀具磨损对加工成本的动态影响,将影响加工成本的动态指标融入优化目标,便于制定动态优化策略.采用此方法可在线调整加工参数,以适应不同磨损状态,保证多目标最优,降低综合成本,具备有效性与实用性.

本文采用了ANN算法,但由于没有大量实验数据,会导致模型泛化能力不足,从而影响优化结果及评价的准确性.在加工参数优化过程中,考虑刀具健康的动态影响,对于机床能效的精益优化与管理具有很大的研究意义.

[1] Yoon H S,Kim E S,Kim M S,et al. Towards greener machine tools—A review on energy saving strategies and technologies[J]. Renewable and Sustainable Energy Reviews,2015,48:870-891.

[2] Park C W,Kwon K S,Kim W B,et al. Energy consumption reduction technology in manufacturing—A selective review of policies,standards,and research[J]. International Journal of Precision Engineering and Manufacturing,2009,10(5):151-173.

[3] Duflou J R,Sutherland J W,Dornfeld D,et al. Towards energy and resource efficient manufacturing:A processes and systems approach[J]. CIRP Annals-Manufacturing Technology,2012,61(2):587-609.

[4] 李爱平,鲍 进,李 聪,等. 基于低能耗的平面端铣削粗/精加工参数全局多目标优化[J]. 中国机械工程,2015,26(14):1888-1894.

Li Aiping,Bao Jin,Li Cong,et al. Global optimization with multi-targets for rough and finish end-milling parameters based on minimum energy performance[J]. China Mechanical Engineering,2015,26(14):1888-1894(in Chinese).

[5] Sardinas R Q,Reis P,Davim J P. Multi-objective optimization of cutting parameters for drilling laminate composite materials by using genetic algorithms[J]. Composites Science and Technology,2006,66(15):3083-3088.

[6] Solimanpur M,Ranjdoostfard F. Optimisation of cutting parameters using a multi-objective genetic algorithm[J]. International Journal of Production Research,2009,47(21):6019-6036.

[7] Yang W,Guo Y,Liao W. Multi-objective optimization of multi-pass face milling using particle swarm intelligence[J]. The International Journal of Advanced Manufacturing Technology,2011,56(5/6/7/8):429-443.

[8] Yan J,Li L. Multi-objective optimization of milling parameters—The trade-offs between energy,production rate and cutting quality[J]. Journal of Cleaner Production,2013,52(8):462-471.

[9] 周丽蓉. 数控机床能耗建模与面向能量的加工参数优化[D]. 济南:山东大学机械工程学院,2018.

Zhou Lirong. Research on Modeling Energy Consumption of CNC Machine Tools and Energy Oriented Machining Oarameters Optimization[D]. Jinan:School of Mechanical Engineering,Shandong University,2018 (in Chinese).

[10] 王太勇,孙熙冉,田松龄,等. 可重构机床多目标优选方法[J]. 天津大学学报(自然科学与工程技术版),2021,54(9):881-889.

Wang Taiyong,Sun Xiran,Tian Songling,et al. Multi-objective optimization selection method for the reconfigurable machine tool[J]. Journal of Tianjin University(Science and Technology),2021,54(9):881-889(in Chinese).

[11] Wang Q,Zhang D,Tang K,et al. A mechanics based prediction model for tool wear and power consumption in drilling operations and its applications[J]. Journal of Cleaner Production,2019,234:171-184.

[12] Zhao G Y,Liu Z Y,He Y,et al. Energy consumption in machining:Classification,prediction,and reduction strategy[J]. Energy,2017,133(8):142-157.

[13] 张 翔. 考虑刀具磨损的机床能耗建模及优化方法研究[D]. 哈尔滨:哈尔滨工业大学机电工程学院,2016.

Zhang Xiang. Research on Energy Consumption Modeling and Optimization of Machine Tools Considering Tool Wear[D]. Harbin:School of Mechatronics Engineer-ing,Harbin Institute of Technology,2016(in Chinese).

[14] Tian C,Zhou G,Zhang J,et al. Optimization of cutting parameters considering tool wear conditions in low-carbon manufacturing environment[J]. Journal of Cleaner Production,2019,226:706-719.

[15] Bhushan R K. Optimization of cutting parameters for minimizing power consumption and maximizing tool life during machining of Al alloy SiC particle composites[J]. Journal of Cleaner Production,2013,39:242-254.

[16] Deng Z,Zhang H,Fu Y,et al. Optimization of process parameters for minimum energy consumption based on cutting specific energy consumption[J]. Journal of Cleaner Production,2017,166(11):1407-1414.

[17] Liu F,Xie J,Liu S. A method for predicting the energy consumption of the main driving system of a machine tool in a machining process[J]. Journal of Cleaner Production,2015,105(10):171-177.

[18] Wan T,Chen X,Li C,et al. An on-line tool wear monitoring method based on cutting power[C]//2018 IEEE 14th International Conference on Automation Science and Engineering(CASE). Munich,Germany,2018:205-210.

[19] Shi K N,Zhang D H,Liu N,et al. A novel energy consumption model for milling process considering tool wear progression[J]. Journal of Cleaner Production,2018,184(5):152-159.

[20] Noushabadi A S,Dashti A,Raji M,et al. Estimation of cetane numbers of biodiesel and diesel oils using regression and PSO-ANFIS models[J]. Renewable Energy,2020,158:465-473.

[21] 包子阳,余继周. 智能优化算法及其MATLAB实例[M]. 北京:电子工业出版社,2016.

Bao Ziyang,Yu Jizhou. Intelligent Optimization Algorithm and MATLAB Examples[M]. Beijing:Publishing House of Electronics Industry,2016(in Chinese).

[22] Shi Y. A modified particle swarm optimizer[C]// IEEE World Congress on Computational Intelligence. Anchorage,AK,USA,1998:69-73.

[23] Zhou Y,Xue W. Review of tool condition monitoring methods in milling processes [J]. The International Journal of Advanced Manufacturing Technology,2018,96:2509-2523.

[24] Agogino A,Goebel K. Milling data set[EB/OL]. https://ti.arc.nasa.gov/tech/dash/groups/pcoe/prognostic-data-repository/,2007-07-14.

Multi-Objective Optimization of Machining Parameters Based on Tool Wear Condition

Tian Ying,Wang Wenhao,Yang Liming,Shao Wenting

(School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

Computer numerical control(CNC)milling is a machinery process,in which tool wear has a significant impact on the energy consumption of the machine tool spindle motor,which is directly related to the capacity of tool. Thus,it is necessary to adjust machining parameters in time,adapt to different wear conditions,and ensure a detailed multi-objective optimization approach. In response to this issue,based on tool wear conditions,optimization strategies of machining parameters have been used to adjust the machining parameters online in different wear periods.At first,energy consumption model considering tool wear was developed by the particle swarm optimization(PSO),which has a mean error of less than 5%. Based on the strong correlation with tool wear,machine tools’ spindle power was used as a single indicator to evaluate tool wear conditions. Furthermore,to obtain dynamic indicators that affect costs,such as tool remaining useful life(RUL) and corresponding spindle power,the tool wear degradation was modeled using an artificial neural network(ANN),describing spindle power changes over time to indicate tool degradation process. The degree of model fit reaches 0.992 in this process. Finally,energy consumption,tool,and time cost have been weighed to design a multi-objective optimization function. Besides,the genetic algorithm(GA)was used to search optimal machining parameters,and obtain optimization strategies for different wear periods. Dynamic indicators,such as spindle power and tool RUL,have been incorporated into this multi-objective optimization of machining parameters. Tool wear conditions were identified online based on spindle power to determine wear periods,and then machining parameters were adjusted to the corresponding optimal level. The results show that this method incorporates dynamic indicators toadapt to tool wear conditions,and it decreases the total costs by an average of 24.258%,showing that the method is effective and practical.

machining parameters;multi-objective optimization;tool wear;spindle power;tool remaining useful life

10.11784/tdxbz202007073

TG659

A

0493-2137(2022)02-0166-08

2020-07-30;

2020-11-15.

田 颖(1977— ),女,博士,副教授.Email:m_bigm@tju.edu.cn

田 颖,tianying@tju.edu.cn.

国家自然科学基金资助项目(51975407).

the National Natural Science Foundation of China(No. 51975407).

(责任编辑:王晓燕)