CF-8M铸造不锈钢热老化的无损检测和评估方法研究

2022-10-29肖青山赵传礼王仪美陈银强

肖青山,赵传礼,王仪美,陈银强,徐 柱

(1.中核武汉核电运行技术股份有限公司,湖北 武汉 430223;2.中核核电运行管理有限公司,浙江 海盐 314300)

核级主管道部件是保障核反应堆安全运行的关键设备,其广泛使用的核级铸造不锈钢在高温环境中的老化降质现象十分普遍,是制约核设施服役寿期延续乃至安全运行的关键问题[1]。主管道不锈钢热老化后韧性下降到一定程度时存在突然脆断的风险,在运行应力作用下可能会出现裂纹[1-2]。如果已出现裂纹或缺陷,检修过程中能发现并可定量探测部件上的裂纹或缺陷尺寸,则可依据裂纹扩展速率和机理对其进行缺陷分析,确定可接受的服役期限[3],但如果没有缺陷,部件的热老化状态难以检测和评估。美国核管会(NRC)认为,对于可能出现断裂韧性显著损失的热老化敏感部件,不直接监测由热老化引起的断裂韧性降低,其对部件完整性的影响可通过使用目视或体积检测技术,进行间接管理以监测部件中的裂纹,采用如加强型目视检查(EVT-1)或超声检测(UT)等方法[4]。但对于管壁较厚的主管道弯头部件,目前UT方法存在困难,且如果未产生裂纹,EVT-1或UT均不能确定主管道的热老化状态。美国阿贡国家实验室于2016年发布了新的热老化评估程序,针对高钼含量的CF-8M材料,对热老化敏感性筛选标准的铁素体含量限值进行了降低等内容更新[1]。

针对核电厂金属部件的热老化检测和评估问题,法国开发了热电势(TEP)和小角中子散射(SANS)技术,用于定期检测和评估主管道等部件的热老化状态[5-6]。法国电力集团(EDF)对反应堆压力容器(RPV)和主管道材料热老化脆化后的热电势性能与力学性能的关系进行了研究和应用,不锈钢材料脆化后力学性能的变化伴随着热电势的变化,可通过测量热电势来反映不锈钢材料的力学性能[7]。不锈钢热老化后微观结构会发生变化[8],在基于现场数据及实验数据检测热老化程度的研究方面,瑞士Structural Integrity Group通过测量核电站RPV材料辐照脆化后热电势性能的变化诊断材料的脆化[9]。美国电力协会(EPRI)近年来也开始针对铸造不锈钢热老化问题进行热电势无损检测和评估技术的研发[10]。国内薛飞等[11-12]对马氏体不锈钢热老化进行了热电势检测研究,评估值和实测值符合良好;并采用显微硬度法分析了核电站主管道材料Z3CN20-09M的热老化趋势。张长义等[13]采用扫描电子显微镜和电子背散射衍射等微观分析方法对热老化后17-4PH马氏体不锈钢阀杆材料的脆化行为和断裂机制进行了研究。张佩佩等[14]对阀杆热老化样品开展了小角中子散射实验,结果显示散射强度与材料的宏观力学性能变化有明显的关联性。

将实验室大量的老化研究数据和评估关系式应用于核电主管道等部件的无损检测和评估,可防止部件发生脆性破坏,为部件维修或更换提供依据,满足延寿时执照更新申请的检测要求。本文对核级CF-8M静态铸造不锈钢主管道材料在400 ℃下长期热老化试验的样品进行热电势测量,研究不同热老化时间后材料的力学性能(冲击能)、热电势值与老化参数之间的关系,获得热老化影响因素归一化后的参数值与力学性能、热电势值的关系式,为现场金属部件的热电势检测和热老化评估提供试验依据。

1 试验

1.1 试验材料

试验材料为核级CF-8M静态铸造不锈钢,取自国内某核级主管道厂依据ASME标准(1983版)[15]生产和制造的模拟90°主管道弯头试验件,材料的化学组成(质量分数)为:C,0.029%;Si,1.16%;P,0.024%;S,0.004%;Cr,18.36%;Ni,9.45%;Cu,0.042%;Co,0.018%;Mo,2.33%;N,0.075%;Fe,余量。铁素体含量为11%。

1.2 材料的热老化

为研究服役主管道的热老化脆化行为,采用实验室加速热老化的方法使主管道试验件材料快速达到等效服役运行状态下的老化程度,选取高于服役温度的400 ℃进行加速热老化试验,热老化试验取样的时间点设为0、100、1 000、5 000、8 000、10 000 h。

1.3 冲击试验

对1.2节所取样品进行加工,去除表面的氧化物并消除变形,加工出标准夏比V型缺口试样,尺寸为55 mm×10 mm×10 mm,然后在Zwick/Roell RKP 450摆锤冲击试验机上进行仪器化冲击试验。

1.4 热电势测量

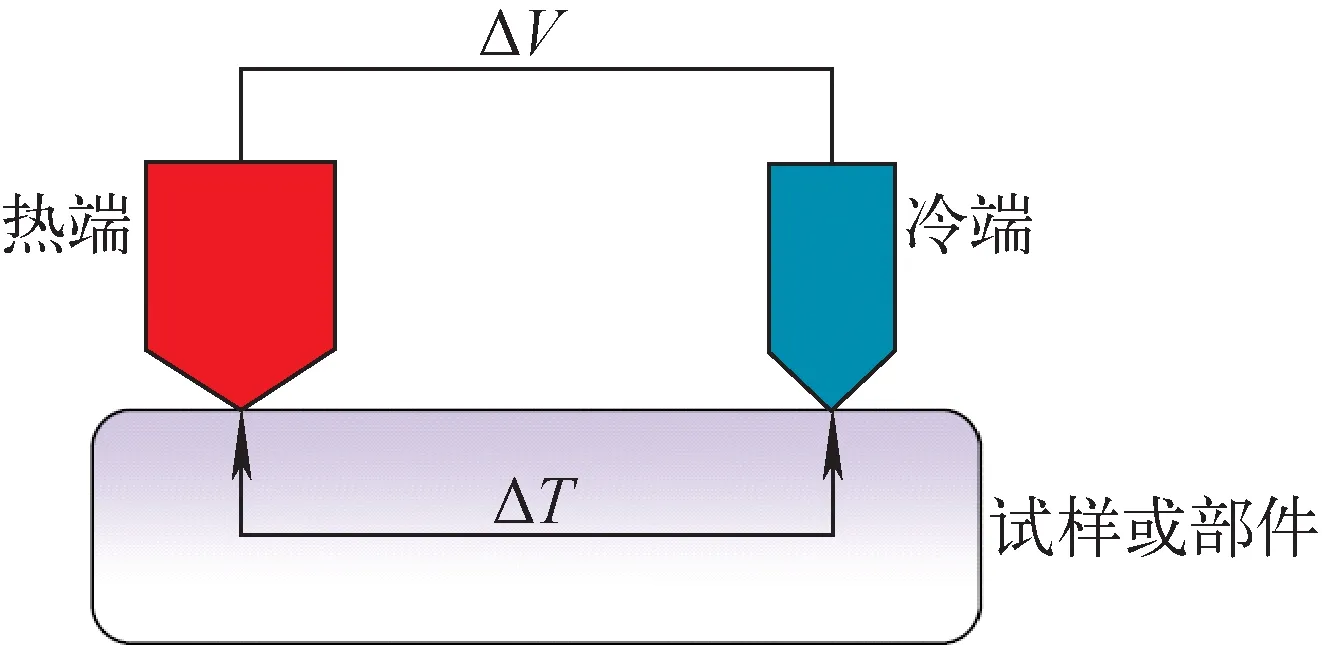

当试样或部件的两端存在温度差ΔT时,由于温度的不均匀性导致体系电子的不对称性分布,在材料两端产生一个电势差ΔV,它与试样两端由于温度差ΔT引起的电势差ΔV之比为热电势(TEP),也叫赛贝克(Seebeck)系数,该系数仅与材料性质有关,与几何形状无关,其原理如图1所示,赛贝克(Seebeck)系数(STEP)定义[16]为:

STEP=ΔV/ΔT

(1)

图1 热电势原理(Seebeck效应)Fig.1 Thermoelectric power principle (Seebeck effect)

便携式TEP测量仪的原理是利用2个冷、热探头直接接触并测量金属的热电势,先用热端探头进行加热,然后使冷端探头处于加热区域外。随着2个探头之间产生温度差ΔT,在热端、试样(部件)和冷端组成的环路中由于Seebeck效应产生了电压差ΔV,该测量仪不仅可用于室温环境下金属试样热电势的测量,还可用于核电站内主管道等金属部件的热电势测量。利用该测量仪对上述不同热老化阶段的主管道试样进行测量,测量过程中热端探头与试样接触时压力保持在30 N左右,以减少接触电阻的影响。热端探头与冷端探头的温差保持在15 ℃左右[17],热端探头在试样上多个点进行移动测量,每个测量点进行多次测量和数据采集,获取热电势平均值等参数。

2 结果及讨论

2.1 冲击能变化

冲击能常作为金属热老化后的力学性能表征参数[1,18-19],它是试样缺口根部裂纹萌生和扩展前后试样的弹塑性变形的能量总和。CF-8M静态铸造不锈钢在400 ℃下长期热老化,室温冲击能(CV)随对数热老化时间的变化如图2所示,初始阶段冲击能下降较快,热老化到8 000 h后,冲击能下降趋势趋于平缓,且其标准差也在逐渐减小,10 000 h和8 000 h的冲击能近似相等,在冲击能-对数热老化时间曲线上表现出逐渐趋于饱和状态。

图2 冲击能随对数热老化时间的变化Fig.2 Variation of impact energy with logarithmic thermal aging time

2.2 热电势

对不同热老化时间后的不锈钢试样进行热电势测量,分别研究热电势TEP与热老化时间t的关系TEP(t)及与冲击能CV的关系TEP(CV):

TEP=TEP(t)

(2)

TEP=TEP(CV)

(3)

其中,TEP(t)、TEP(CV)分别为包含热老化时间t、冲击能CV的函数。

将力学性能(冲击能)作为热老化程度的表征参数,建立热电势TEP和力学性能之间的关系,依据Arrhenius公式可得到以热电势TEP表示的热老化脆化动力学公式,从而对不同热老化温度TS、不同热老化时间t下的不锈钢热老化程度进行评价。管道材料的力学性能(冲击能)可通过TEP的测量值进行评估,实验室样品加速热老化后的室温冲击能CV和TEP的关系可用以下关系模型[20]描述:

CV(TEP)=CVsat+0.5(CVint-CVsat)·

{1-tanh[(TEP-M)/S]}

(4)

其中:CV(TEP)为包含TEP作为变量的冲击能;CVsat和CVint分别为饱和冲击能和初始冲击能;M为材料热老化后冲击能下降50%后的TEP值;S为材料对热老化现象的敏感系数,可通过对材料热老化试验数据统计分析得到。

CF-8M静态铸造不锈钢的TEP与热老化时间和冲击能的关系如图3所示。由图3a可看出,在试验周期内,随着对数老化时间lgt的增加,TEP呈线性增加;由图3b可看出,随着热电势TEP的增加,冲击能开始迅速下降,后期下降趋势变缓,逐渐趋于饱和状态,冲击能随热电势变化的CV-TEP曲线形式和1.2节冲击能随热老化时间变化的CV-lgt曲线形式相似。

2.3 热老化评估

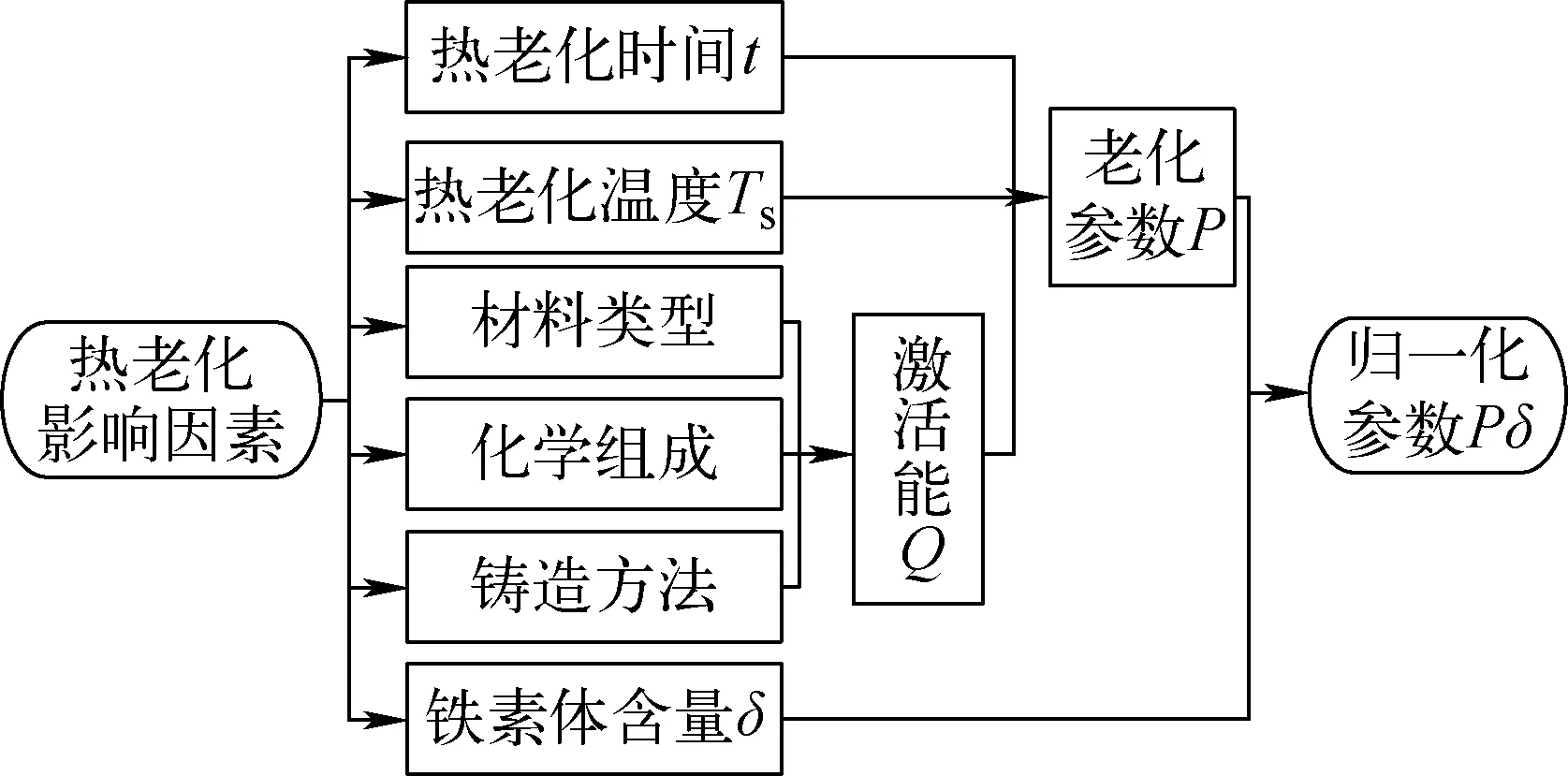

每个核电机组的主管道直管、弯头部件一般来自于不同的炉批号,其化学成分、铁素体含量[21]等因素对热老化脆化曲线影响较大,甚至会有数量级的差异[1],而目前实验室研究的主管道试件样本数量有限,所以进行主管道的热老化评估时,有必要将铸造不锈钢热老化的主要影响因素进行归一化。

图3 TEP分别与老化时间、冲击能的关系Fig.3 Relationship between TEP and aging time and impact energy, respectively

铸造不锈钢热老化的影响因素主要有热老化时间t、热老化温度TS、材料类型(如CF-3、CF-8、CF-8M等)、化学组成(如Mo、Ni、Cr及其含量等)、铸造方法(如静态铸造或离心铸造)、铁素体含量δ等,其中材料类型、化学组成、铸造方法的影响可统一用激活能Q进行表征,然后将激活能Q和热老化时间t、热老化温度TS统一用老化参数P进行表征。假设上述6种铸造不锈钢热老化的影响因素之间没有交互作用,热老化脆化行为可用归一化的热老化参数P和铁素体含量δ的乘积Pδ进行统一描述[7],如图4所示。

图4 铸造不锈钢热老化的影响因素Fig.4 Factor affecting thermal aging of cast stainless steel

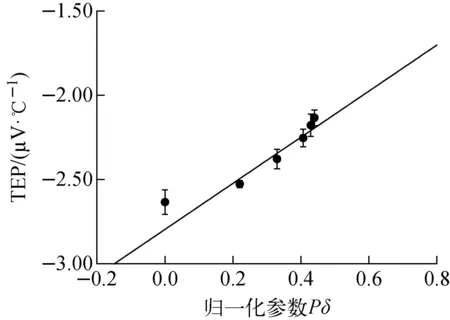

通过对所选CF-8M静态铸造不锈钢在实验室环境下的加速热老化样品进行热电势测量,可构建热电势TEP和铁素体含量δ、Arrhenius老化参数P之间的线性关系模型[20]:

TEP=αPδ+β

(5)

P=lgt-1 000Q/19.143×

(1/(TS+273)-1/673)

(6)

其中:α、β均为实验室数据拟合参数,α为直线斜率,β为纯奥氏体(δ=0%)的TEP;Q为激活能,可依据美国阿贡国家实验室推荐的关系式[1]进行估算。

CF-8M静态铸造不锈钢TEP和归一化参数Pδ的关系如所图5所示。从图5可看出,在试验周期内,随着Pδ的增加,TEP逐渐增大,归一化参数Pδ与TEP呈线性关系。对同一种材料,热老化过程中铁素体含量δ为固定值,随着热老化时间的增加或老化温度的提高,老化参数值P也会增加,TEP值的变化主要由老化时间或热老化温度的变化引起。因此基于上述关系式,利用热电势检测技术可评估服役部件热老化后的性能下降程度。

图5 TEP和归一化参数Pδ的关系Fig.5 Relationship between TEP and normalized parameters Pδ

热电势和老化参数关系曲线的拟合精度和预测可靠度的提高有赖于试验样本量的增加,国际原子能机构(IAEA)针对铸造不锈钢热老化的监测和趋势分析,推荐了法国采用的方法,即对服役中部件的材料样本、替换部件和具有代表性的样本,在实验室环境下进行加速热老化试验研究为预测模型提供数据,或从主要部件上取试样直接进行断裂韧性测试验证[2]。

3 结论

本文通过对所选的CF-8M静态铸造不锈钢主管道材料进行10 000 h热老化试验,开展了热电势检测及热老化评估研究,得到如下结论。

1) 400 ℃下长期热老化后,在初始阶段冲击能下降较快,热老化到8 000 h后冲击能下降趋势已趋于平缓,在冲击能-对数热老化时间曲线上表现出逐渐趋于饱和状态。

2) 在试验周期内随着对数热老化时间的增加,TEP呈线性增加;随着TEP的增加,冲击能开始下降较快,后期下降趋势变缓,逐渐趋于饱和,冲击能随TEP变化的形式和冲击能随热老化时间变化的形式相似。

3) 对热老化影响因素进行归一化后的参数与TEP呈线性关系,基于该关系式可利用热电势检测技术评估服役部件热老化后的性能下降程度。