工业费托合成油加氢裂化催化剂失活原因分析

2022-10-28杨加义杨占奇

马 辉,杨加义,张 凡,李 虎,李 浩,杨占奇

(1.北京低碳清洁能源研究院,北京 102211;2.宁夏煤业有限责任公司煤制油分公司,宁夏 银川 751400)

煤炭是一种丰富的化石能源,煤基合成气的催化转化是煤炭清洁高效利用的重要方向。费托合成是通过铁基、钴基等催化剂,在 200~400 °C和 2~3 MPa条件下将合成气(CO + H2)转化为长链烃类的过程[1]。由于成分复杂,费托合成油需要在6~10 MPa、300~400 °C、H2气氛和催化剂存在条件下进一步加氢裂化,以提高馏分油收率和油品品质[2]。加氢裂化催化剂是一种典型的具有加氢功能和裂解功能的双功能催化剂。加氢活性组分主要是VIB族和VIII族金属(如Mo、W和Ni等)的硫化物,而裂解功能一般由无定型硅铝、分子筛等提供,加氢与裂解之间的匹配决定了催化剂的反应性能[3]。

工业装置中的加氢裂化催化剂在使用一段时间后会逐渐失活,活性和选择性下降明显。失活的主要原因包括表面积炭、载体孔道堵塞或结构坍塌、外来杂质元素沉积以及活性金属颗粒聚集长大等。其中,积炭是导致加氢裂化催化剂失活的主要原因:一方面,一些易积炭化合物在酸性中心上发生强吸附,覆盖活性中心;另一方面,积炭积累逐渐堵塞孔道,比表面积降低,使催化剂活性中心的利用率大大降低[4]。积炭可以通过催化剂再生如用含氧气体焙烧清除,使催化剂恢复一定的活性。外来杂质元素沉积失活主要指原料油中含有的少量杂质沉积覆盖活性中心,或使活性性质发生变化而引起催化剂的失活,如碱金属或碱土金属(如Na、Ca等)对酸性中心有中和作用,过度沉积会使催化剂裂解活性降低[3,5]。采用浸渍法制备的加氢裂化催化剂活性金属通常较为分散,以原子簇的形式存在,而在使用过程中由于高温等原因,使活性金属(如Ni、W等)发生聚集,颗粒长大,也会导致催化剂活性降低。目前对用于处理石油化工原料的加氢裂化催化剂失活原因分析较多[5-6],而对以费托合成油为原料的加氢裂化催化剂失活研究较少。

本文采用X射线衍射(XRD)、荧光光谱仪(XRF)、扫描电镜(SEM)、透射电镜(TEM)、N2物理吸附(BET)和NH3程序升温脱附(NH3-TPD)等方法重点对一系列取自工业费托合成油加氢裂化装置不同床层的失活加氢裂化催化剂样品的物相组成、颗粒形貌、元素分布、孔结构和酸性质等进行表征,结合评价结果分析其失活原因。

1 实验部分

1.1 工业加氢裂化催化剂的反应条件

失活加氢裂化催化剂(失活剂)样品来自某400 × 104t/a煤间接液化装置的费托合成油加氢裂化单元,反应条件如表1所示。

表1 某400×104 t/a煤间接液化装置加氢裂化催化剂反应条件Table 1 Reaction conditions of hydrocracking catalysts in a 400×104 t/a indirect coal liquefaction unit

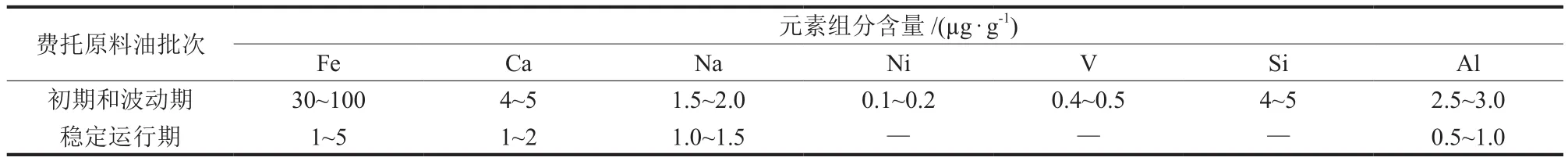

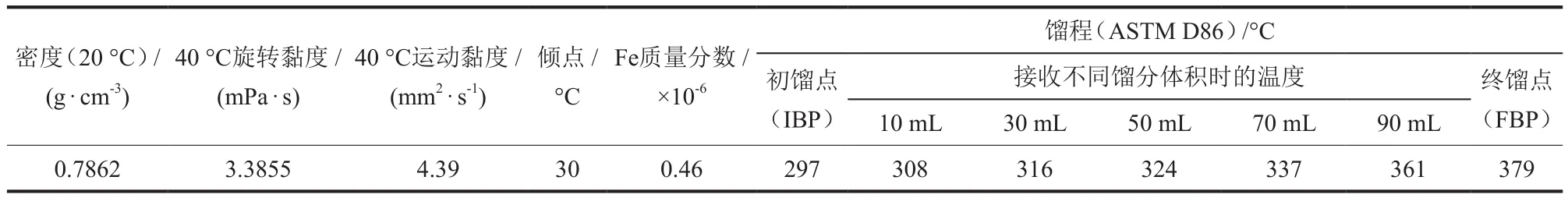

加氢裂化原料油的元素组成结果如表2所示。可以看出反应初期Fe的含量波动比较大,甚至高达100 µg/g,随着现场运行的稳定,原料油中的Fe含量呈现下降趋势。

表2 不同批次的加氢裂化原料油的元素组成Table 2 Element composition in different batches of hydrocracked feedstocks

催化剂样品采用挤条成型,呈圆柱形长条状,直径为1.5~2.0 mm。新鲜催化剂(新鲜剂)呈淡绿色,使用过的失活剂样品呈黑色。加氢裂化反应器单元中4个催化剂床层串联,每个床层中装填相同的加氢裂化催化剂产品,从第1个催化剂床层取出的样品标注为失活剂1,之后依次标注为失活剂2、失活剂3和失活剂4。在反应过程中费托合成油原料首先接触第1床层的催化剂,之后依次是第2、3和4床层。新鲜加氢裂化催化剂样品取自同一批次,由于取出的失活剂处于硫化状态,为了更好地将新鲜剂与失活剂进行对比,以二硫化碳(国药集团,分析纯)和工业级煤油的混合物为原料对新鲜剂进行硫化处理,得到硫化后的新鲜剂样品。将失活剂1、失活剂2、失活剂3和失活剂4按照工业装置装填的重量比例进行混合,得到的样品标注为失活剂(混),对失活剂(混)经再生后得到的催化剂标注为再生剂,再生条件为:在 550 °C、1000 h-1条件下先通入物质的量分数为0.3%的氧气(N2为平衡气),之后逐渐增加氧气的物质的量分数至100%,保持4 h。本工作分别对新鲜剂样品、新鲜剂硫化后样品、来自不同反应器床层的4种失活剂样品和再生剂样品进行表征分析和性能评价。

1.2 催化剂表征

实验采用Bruker D8X射线衍射系统Cu Kα射线(0.154 nm)进行X射线衍射(XRD)分析,管电压/管电流为 40 kV/40 mA,扫描速率为 2 (°)/min。

采用Rigaku ZSX Primus IIX-Ray荧光光谱仪分析催化剂组成;采用CS230型红外硫碳分析仪分析失活剂样品中的S和C含量。

采用Micromeritics Tristar 3000 分析设备对催化剂样品的比表面积、孔径等参数进行分析,样品抽真空预处理,吸附温度为-196 °C,样品的比表面积采用BET法计算,孔体积和孔径分布采用BJH法计算。

催化剂的NH3程序升温脱附实验在Micromeritics AutochemII2920自吸附装置上进行。将50.0 mg样品装入U型反应管,首先在Ar气氛下升温至550 °C处理 60 min,随后降至 120 °C,在 10%NH3/He气氛下保留 60 min。用He吹扫后,以 5 °C/min升温至 550 °C,采用TCD检测器分析NH3物质的量分数的变化情况。

采用JSM-5900LV型扫描电子显微镜对样品的形貌和元素分布进行分析,测试电压为40 kV,采用EDS对微区检测到的元素质量进行归一化计算。使用带球差校正的高分辨透射电镜对催化剂的微观结构进行分析,所用仪器型号为JEOL ARM200F,操作电压和空间分辨率分别为200 kV和0.19 nm,能量分散X射线谱(EDX)面扫使用能量分辨率为127 eV的SDD型 EDX检测器。

1.3 催化剂性能评价

催化剂性能评价采用等温固定床反应装置,原料油为现场重质柴油(馏程在 280~400 °C),原料油与高压H2(北京法液空公司,纯度为99.9999%)混合后通过反应器,经冷却分离后排出,未转化原料油和H2均不循环。引进装置的H2和经过隔膜泵输送的原料油混合,一起进入固定床反应器,在硫化后催化剂存在条件下发生加氢裂化反应,反应温度从 170 °C以 20 °C/h升到 300 °C,再以 10 °C/h升到360 °C,保持24 h。具体硫化条件和反应条件如表3所示。反应后的产物从底部流出,加氢后的产物在高温分离器中进行汽液分离,分离出的重油由振荡式液位计精确控制并排放,轻组分在冷高压分离器中进一步进行分离成轻油和气体,尾气则通过湿式气表计量后放空,分离后的重油和轻油混合在一起,取油样做高温模拟蒸馏和实沸点切割,对切割后的油样进行表征分析。本工作对新鲜催化剂和再生剂进行了评价,催化剂的活性以大于280 °C馏分含量计算裂化转化率为指标;中馏分裂化收率以160~280 °C馏份含量的裂化收率为指标。

表3 催化剂硫化及反应条件Table 3 Catalyst sulfuration and reaction conditions

2 结果与讨论

2.1 催化剂元素组成及物相

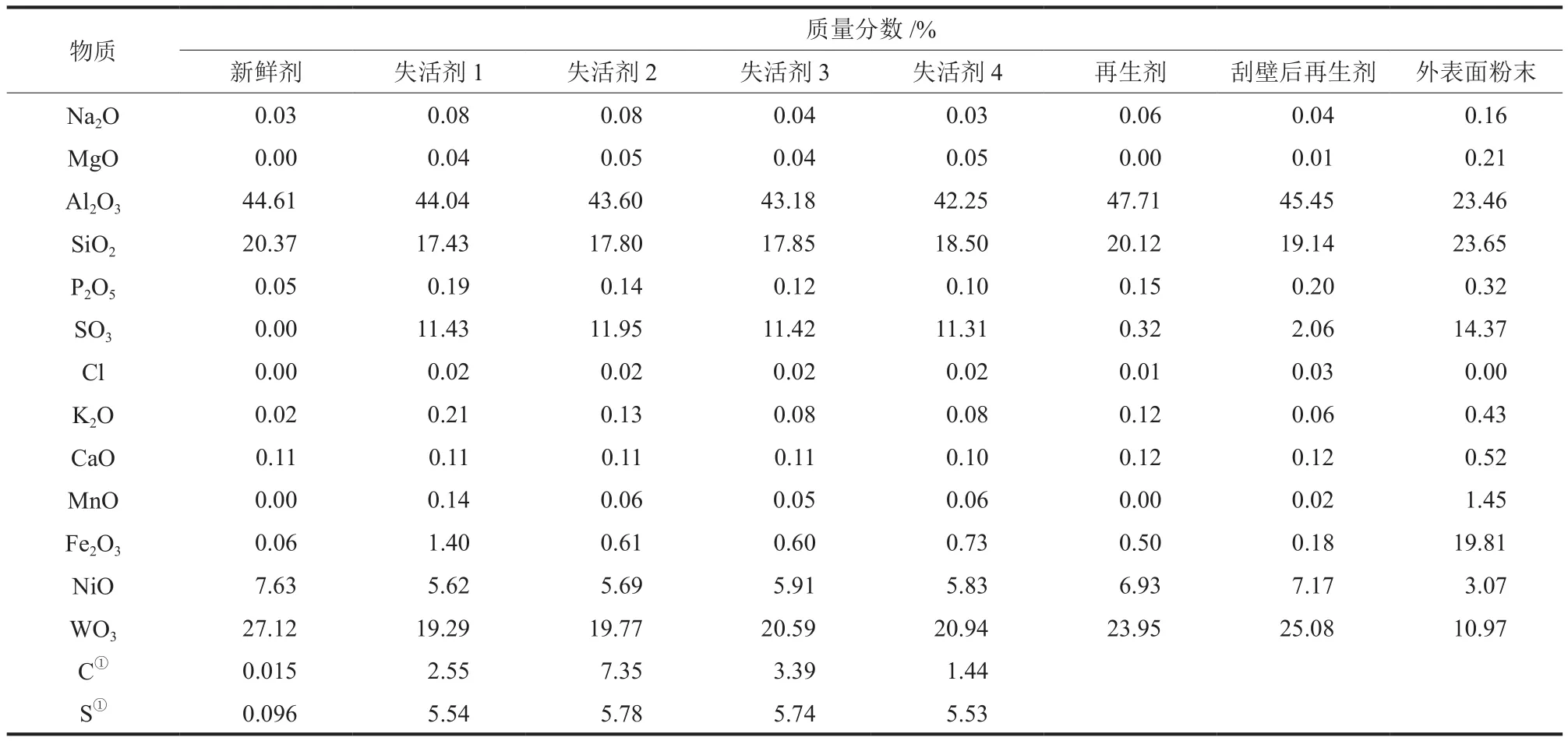

新鲜剂和失活剂样品的元素组成分析结果见表4。由表4可知,与新鲜剂结果相比,失活剂中的Na含量(以对应的氧化物的质量分数给出,下同)和Ca含量很低,说明失活剂中的Na和Ca未出现明显的沉积,而Fe含量有了比较明显的升高,与一般的工业失活剂杂质组成有区别[5]。这可能是因为与石油工业原料油不同,费托合成油是由净化后的合成气制备,因此其中的Na、Ca等杂质含量较少。而Fe是铁基费托合成催化剂的主要组成部分,在浆态床反应器中费托合成催化剂颗粒与器壁碰撞或相互磨擦破碎,形成了细微的含铁化合物颗粒,这些颗粒经过筛网过滤、白土精滤等工艺后仍有少部分残留在费托合成油中,被带入到加氢裂化反应器单元,沉积在催化剂上[7]。由表4可知,在首先接触费托合成油的第一催化剂床层的失活剂1中Fe含量最高,之后的失活剂样品中Fe含量有所降低。对再生剂进行刮壁处理后,刮壁后再生剂的Fe含量出现明显下降,而外表面粉末表现出相对较高的Fe含量,可以推测催化剂累积的Fe含量主要分布在侧面。

表4中也列出了S、C含量(质量分数)的分析结果,可以看到4种失活剂中S含量比较相似,而C含量随着催化剂床层变化呈现出较大的波动。由于不同催化剂床层放热量不同,其中失活剂2和失活剂3的积炭含量相对较高,而失活剂1和失活剂4的积炭含量相对较小。

表4 新鲜剂、失活剂和再生剂元素组成Table 4 Element composition of fresh, inactivating and regenerating samples

新鲜剂和失活剂的XRD结果如图1所示。新鲜剂样品主要呈现的是宽泛的γ-Al2O3的衍射峰,未发现WO3和NiO的衍射峰。使用后的失活剂中主要呈现的是WS2的衍射峰[5,7],同时发现其中存在强度较弱的单质镍的特征峰,而新鲜剂硫化后的样品谱图中并没有看到。这可能是因为加氢裂化反应中活性Ni元素受热出现聚集,形成了较大的金属颗粒。活性金属团聚使催化剂的加氢活性中心数目减少,导致催化剂性能下降。

图1 新鲜剂、硫化后新鲜剂和失活剂的XRD谱图Fig.1 XRD patterns of fresh, presulfided and inactivating samples

2.2 SEM与TEM表征结果

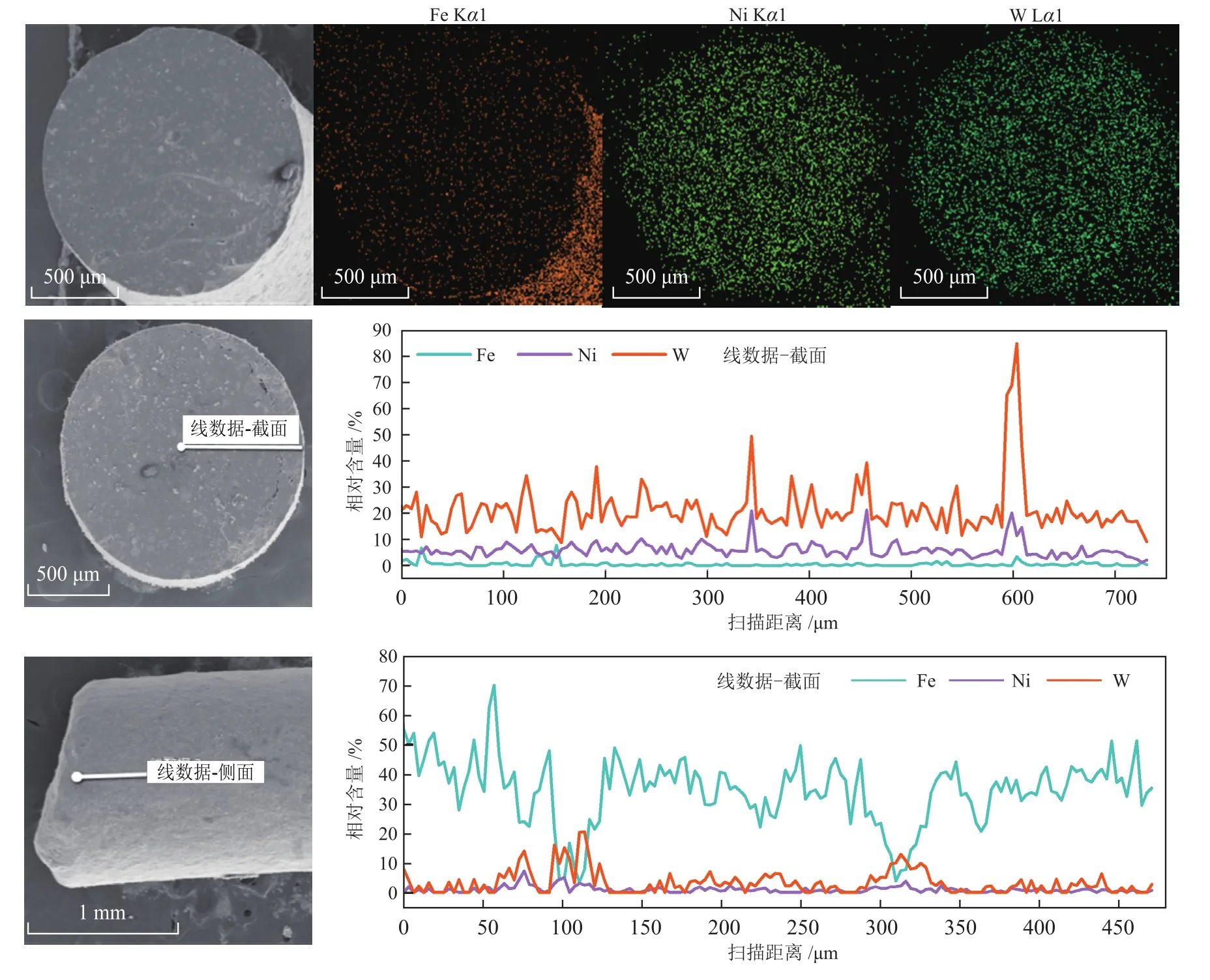

图2是失活剂1样品的SEM-mapping和线扫描结果,同时对圆柱体截面和侧面的Fe、Ni和W元素的分布情况进行了分析。由图2可知,圆柱体截面上活性金属Ni和W的相对含量(质量分数)高,分布比较均匀;而侧面的相对含量较低,可能是被吸附的Fe覆盖的缘故。与加氢活性金属的分布情况相反,由费托合成油带入的Fe主要集中在失活剂圆柱体的侧面,在截面上的浓度很低,这与XRD的分析结果相似,刮壁后催化剂Fe含量大幅下降,而刮壁后的粉末中含有大量Fe。可以推测在加氢裂化反应中,外来的含铁颗粒几乎不能通过孔道渗透进入到催化剂内部,只能沉积附着在催化剂颗粒的表面。

图2 失活剂1圆柱体截面与侧面的SEM-mapping及线扫描结果Fig.2 SEM-mapping and line scan results of cylinder section and side surface of inactivating sample 1

为了探索失活催化剂与新鲜剂在微观形貌上的区别,采用TEM对失活剂1和硫化后新鲜剂样品进行了表征,结果如图3所示。在新鲜剂和失活剂样品都可以观察到指纹状的条纹结构,这是典型的硫化钨形成的堆垛状结构,是催化剂的加氢活性中心[3]。不同的是,在失活剂样品中发现有大颗粒物种,而在新鲜剂中则未发现此现象。从TEM衬度来看,这些颗粒为原子序数较大的元素物种的可能性较大。进一步经EDX能谱元素分析,确认其为单质镍,这与图1中XRD的分析结果相对应。在NiW硫化物催化剂中,提供加氢功能的物种主要是金属硫化物,包括NiSx、WS2和NiWSx,其中,NiWSx物种(NiWSx相)加氢活性最高,加氢反应速率常数通常可达NiSx、WS2的十倍甚至数十倍[8]。失活剂中部分Ni以大颗粒单质镍的形式存在,说明使用过程中可能由于高温等原因使活性金属镍发生了聚集,这种现象降低了Ni的分散性,减少了Ni与W的接触,使失活剂中的NiWSx相数量及所占比例低于新鲜剂,这极可能会导致失活剂的加氢功能与反应初期相比有较大下降。

图3 失活剂1和硫化后新鲜剂样品的TEM图像Fig.3 TEM images of inactivating sample 1 and presulfided sample

2.3 孔结构特性

新鲜剂、失活剂和再生剂的孔结构表征结果如表5所示。与新鲜剂相比,失活剂的比表面积出现了不同程度的降低。其中失活剂2和失活剂3下降幅度较大,而失活剂1与失活剂4下降幅度较小。结合表4的C含量结果可知,失活剂比表面积的变化与其积炭量有一定的相关性,失活剂2与失活剂3积炭量高,比表面积相应地下降更多,而通过再生消除积炭后的样品比表面积有了较大幅度提高,可以推测积炭是导致失活剂比表面积下降的因素之一。由于≤4 nm和> 4~6 nm的孔道更易受积炭堵塞和分子筛微孔晶相结构坍塌的影响[4,11],其孔分布出现下降,特别是≤4 nm的孔分布出现大幅度的降低。相应地,> 6~12 nm间的孔道与> 12 nm的孔道的比例则出现上升的趋势。从再生后的结果可以看出,消除积炭后,≤4 nm和> 4~6 nm的孔道恢复较差,这说明分子筛微孔晶相结构的破坏是< 6 nm的孔分布大幅下降的最主要的原因,且这种破坏是不可恢复的。

表5 新鲜剂、失活剂和再生剂的孔结构表征结果Table 5 Pore structure characterization results of fresh, inactivating and regenerated samples

与其它失活剂相比,失活剂1沉积的Fe最多,但是其比表面积并未受太大影响,结合SEM结果可以推测,费托合成油带入的含铁颗粒只是滞留在催化剂的外表面,几乎不能堵塞孔道或随合成油进入到孔道接触酸性中心。而石油化工原料油开采自地下,含有一些以卟啉化合物、环烷酸盐等形式存在的含铁化合物[3],这些含铁化合物进入到孔道,会造成Fe在孔道内的沉积。沉积的Fe或是覆盖活性中心,或是使孔道变窄以致最后堵塞,都对催化剂性能产生不利影响。

2.4 NH3-TPD表征结果

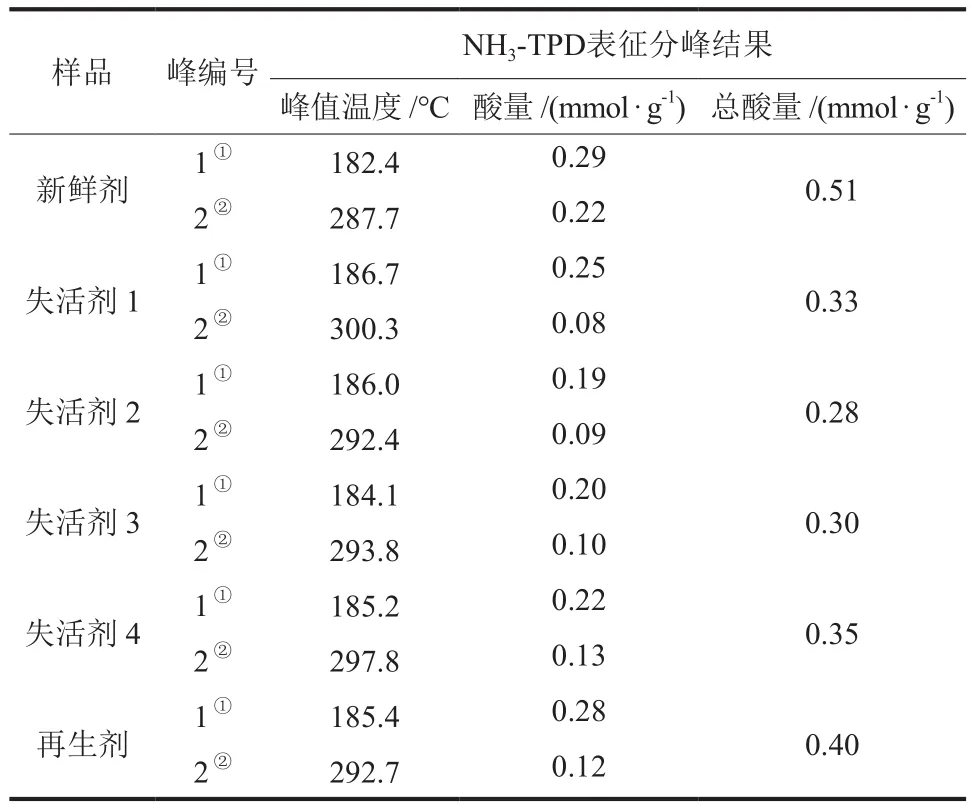

加氢裂化催化剂的裂化能力由其酸性决定,为了探究失活剂的酸性变化,本工作采用NH3-TPD对新鲜剂、失活剂(混)和再生剂进行了表征分析。为了定量地区分弱酸性位酸量和强酸性位酸量,对NH3脱附曲线进行了分峰处理,结果如表6所示,其中峰值温度在185 °C左右的脱附峰代表弱酸性位,峰值温度在290 °C左右的脱附峰代表强酸性位。

积炭、分子筛微孔晶相结构的破坏以及有害杂质(如Na、Ca等)吸附酸性中心等因素均可导致催化剂酸量降低[10,12]。与新鲜剂相比,失活剂的脱附峰面积有了不同程度的下降,失活剂1和失活剂4的下降幅度相似,而失活剂2与失活剂3的下降幅度更多一些,失活剂2和失活剂3的总酸量低于失活剂1和失活剂4,其中失活剂2的总酸量仅是新鲜剂的56%,下降更为明显。结合现场失活剂2和失活剂3的床层温升较高,所以对应的强酸的微孔晶相结构被破坏的较多(表6),这也与表5中失活剂2与失活剂3的小于4 nm 孔体积大幅度减少相一致。

表6 新鲜剂、失活剂和再生剂的NH3-TPD表征结果Table 6 NH3-TPD characterization results of fresh, inactivating and regenerated samples

经过再生后的催化剂酸量恢复,其中弱酸酸量恢复明显,但载体的分子筛微孔晶相结构的破坏不能通过再生得以恢复,致使强酸酸量出现不可逆的减少,这也导致了再生剂孔分布中小于4 nm的孔体积大量减少(表5)。

此外,可以看出失活剂1的酸量与失活剂4相似,并没有因为吸附过多的Fe而受影响,由于沉积的Fe在催化剂颗粒的外表面,所以对酸性中心的作用有限。

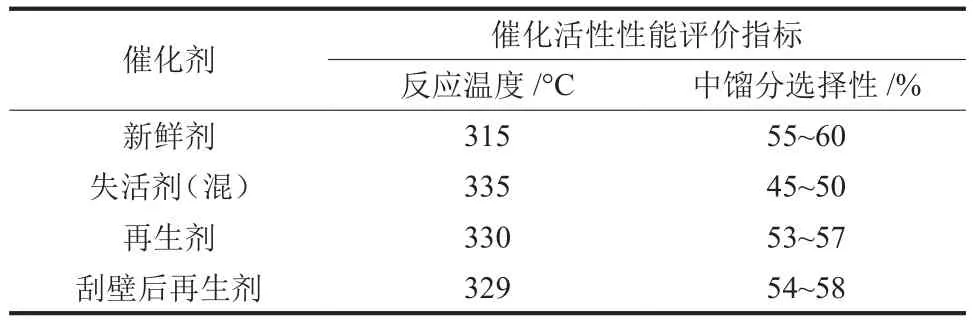

2.5 催化剂性能评价结果

以重质柴油为原料,对新鲜催化剂和再生催化剂的催化性能进行了评价分析,使用的原料油性质如表7所示。作为中油型加氢裂化催化剂,催化剂的活性和柴油馏分的选择性是其主要性能指标。催化剂活性以重质柴油大于280 °C馏分转化率为60%的反应温度表示,中馏分选择性以160~280 °C馏份含量表示。

表7 评价用原料油的性质Table 7 Properties of feedstock oil for catalyst evaluation

由表8可知,与新鲜剂活性相比,在其它工艺条件相同的情况下,达到相同的重质柴油转化率时,失活剂(混)需提高反应温度20 °C,再生剂需提高反应温度15 °C,说明催化剂上的积炭对催化剂性能有明显的影响。相同的重质柴油转化率时,再生剂的反应温度没有恢复到新鲜剂的反应温度,结合NH3-TPD的表征结果,验证了分子筛微孔晶相结构的破坏。在相同转化率下,与新鲜剂选择性相比,失活剂(混)的中馏分选择性下降10%左右,表明失活剂中有活性的NiWSx相数量及所占比例大幅度下降。

由表8还可知,在其它工艺条件相同的情况下,与新鲜剂活性相比,达到相同的重质柴油转化率时,再生剂与新鲜剂的活性仍存在较大差距。这说明再生消除积炭后,样品的活性不可能完全恢复,分子筛结构的破坏对催化剂性能产生了较大的负面影响。对比再生剂和刮壁后再生剂的评价结果(表7)可以看到,虽然再生剂的Fe含量远高于刮壁后再生剂,但是同样转化率下两者的活性相差不大,选择性相差也不大,这表明失活催化剂上的Fe对催化剂的性能影响较小。

表8 新鲜剂、再生剂和刮壁后再生剂的性能评价结果Table 8 Evaluation results of fresh sample, regenerated sample and regenerated sample after scraping side surface

3 结论

通过对比分析工业费托合成油加氢裂化装置的催化剂新鲜剂样品、失活剂样品和再生剂样品的元素组成、物相、元素分布、孔结构和酸量,结合评价结果得出以下结论。

(1)与新鲜剂相比,失活剂的比表面积、孔体积和总酸量下降程度与失活剂的积炭量存在一定的相关性;再生消除积炭后催化剂的比表面积、孔分布和强酸酸量与新鲜剂存在明显差距,表明催化剂失活是由载体中分子筛微孔晶相结构出现不可逆的破坏引起的;表征结果还发现失活剂中存在较大的单质镍颗粒,表明催化剂的失活还与金属组分的聚集有关。

(2)费托合成油带入的含铁化合物导致失活剂Fe含量升高,其中第1床层的失活剂Fe含量上升较为明显;表征结果表明带入的Fe多沉积在催化剂外表面,对加氢裂化催化剂的性能影响较小。