天然气及液化天然气蒸发气提氦技术研究进展

2022-10-28张丽萍巨永林

张丽萍,巨永林

(上海交通大学 制冷与低温工程研究所,上海 200240)

氦气作为一种稀有气体,具有导热性好和扩散性强等良好性质,被广泛应用于医学和新能源开发等众多领域。随着经济发展的需要,氦气的需求量也日益增加。据统计,目前我国每年氦气消耗量约为2200 × 104m3(标准状况,下同)。目前商用的氦气主要从天然气中提取,传统的提氦技术主要有低温法、膜分离法和变压吸附(PSA)法等,但考虑到提氦单位能耗和经济成本等方面因素,逐渐出现由传统提氦技术中的两种甚至3种技术结合的提氦方法。

得益于液化天然气蒸发气(LNG-BOG)的含氦量(体积分数,下同)较高,一般可达到1%及以上,满足提氦原料气要求,加上BOG主要组成成分几乎与天然气相同,因此可利用现有天然气提氦技术实现BOG提氦。1994年,阿尔及利亚AREW第一套从LNG尾气提氦装置顺利投产[1],BOG提氦逐渐受到关注。近两年我国在BOG提氦方面取得不少突破:2020年10月,我国首套LNG-BOG低温提氦装置于宁夏盐池建成投产[2],装置结合深冷吸附、PSA和膜分离技术,属于我国自主研发装置,最大液氦产能达42.9 L/h,氦气提取率98%。2021年1月,宁夏天利丰能源利用有限公司在其盐池年产20 × 104t的LNG工厂内建设了一套BOG 提氦装置,装置采用膜分离+ PSA工艺,计划年产 50 × 104m3高纯度氦气[3]。2021年11月,鄂尔多斯水发LNG液厂内建设的整套 BOG 提氦设备及辅助配套设施成功实现对LNG生产过程中产生的 BOG 气体的回收及提氦[4],该工艺主要采用膜分离+催化脱氢+低温吸附法联合提氦,氦气提取率达96%以上,提氦浓度(体积分数,下同)达99.9999%,项目生产能力达1000 m3/d。2021年12月,内蒙古万瑞天然气BOG提氦项目顺利投产,该项目是目前国内规模最大的氦气液化项目,也是国内第一套气氦和液氦联产项目[5]。因此,BOG提氦技术在开拓我国氦气获取途径,保障国家氦气供应方面具有非常重要的现实意义。

为了更系统地了解现有提氦技术及其工艺流程,本文针对国内外近年来天然气及LNG-BOG为原料气的提氦技术及其工艺流程相关研究进行总结,分析二者在提氦流程方面的异同,主要提氦技术包括低温法、膜分离法和PSA法,以及膜分离-低温法、膜分离-PSA法和深冷-膜分离-PSA法等,并对未来BOG提氦技术研究方面进行展望。

1 天然气提氦技术

1.1 低温法

1.1.1 闪蒸法

闪蒸法主要是利用节流阀等减压元件,使混合液体压力降低,一部分液体经减压吸收热量后汽化,随后通入闪蒸罐分离得到相应压力下的饱和蒸汽与饱和液体,从而实现混合物分离。

ALDERS等[6]模拟分析了天然气三级闪蒸提氦技术,该流程在此前已有实际应用[7]。原料气由闪蒸罐底部尾气预冷,通过节流阀节流,使物流温度低于氮气沸点,经过三级闪蒸直接从原料气中分离出氦气。在流量为500 kmol/h,压力为5 MPa,含氦1%的原料气下,最终提氦浓度可达90%左右,氦气回收率为94%。

MEHRPOOYA等[8]采用㶲分析方法分析了如图1(a)所示的基于闪蒸的改进Linde技术及图1(b)所示的改进ACPI闪蒸提氦技术,并计算了主要组件的㶲损和㶲效率。基于闪蒸的改进Linde技术分别对闪蒸罐1和2的闪蒸气进行再次闪蒸,获得的粗氦经过冷量回收及压缩后外输;改进ACPI闪蒸提氦技术适用于含氦0.1%以上的天然气流,通过二级闪蒸及三级压缩得粗氦产品。以上流程在原料气流量为235000 kmol/h,氦气物质的量分数为0.05%(25 ℃,6 MPa)条件下,最终粗氦物质的量分数为分别为42.2%和55.6%,氦气回收率分别达96%和91%。HOJAT等[9]也通过㶲经济分析法对改进ACPI闪蒸提氦技术进行了分析,表明该流程对第一闪蒸罐底部液体进行二次闪蒸分离,获得LNG以及燃料气,提高了原料气利用率。

图1 基于闪蒸的改进Linde技术(a)和改进ACPI闪蒸提氦技术(b)[8]Fig.1 Improved Linde technology based on flash (a) and improved ACPI flash helium extraction technology (b)[8]

制冷循环以丙烷为制冷剂,采用三级闪蒸制冷,冷流股与换热器之间的换热充分考虑能量的分级利用,一定程度可减少压缩机的能耗。从流程结构分析,改进ACPI闪蒸提氦技术在采用制冷循环的同时,充分回收了燃料气及氦产品的冷量,但流程较为复杂;基于闪蒸的改进Linde技术与三级闪蒸提氦技术虽然流程简单,但前者粗氦浓度较低,后者模拟分析表明需要大量冷能,且节流使甲烷流股中压力损失大。此外,受限制于节流压力与温度,使用闪蒸法提氦只能提取浓度相对较低的粗氦,要想获得高浓度氦气,一般需要结合其他精制工艺。

1.1.2 深冷法

深冷法是利用各组分之间沸点存在差异,在设定温度下分离出两种或多种产品的方法。19世纪60年代,四川威远天然气化工厂建成以深冷法提氦技术为基础的天然气液化提氦装置,但之后迫于经济等原因,于1996年停产[10]。

深冷法目前按精馏塔数主要可分为双塔和三塔提氦。关于双塔深冷提氦,研究者提出了以氮气为制冷剂的3种天然气低温提氦技术,分别如图2(a)、图2(b)和图2(c)所示[11-13]。

图2 天然气低温提氦技术Fig.2 Cryogenic helium extraction technology of natural gas

与节流阀节流制冷相比,气体膨胀制冷能力较大,降温效果更佳,而且膨胀制冷提氦工艺可以很好地适应气田条件的变化,克服由于气田压力和原料气压能减小带来经济效益下降的问题。克劳特循环制冷提氦技术采用膨胀制冷代替原来的节流阀制冷,减少部分压缩功,但由于早期膨胀机等熵效率低且板翅式换热器换热效果差,一般需采用外部氨制冷系统预冷原料气,故该工艺能耗较大,投资费用较高。前膨胀法使进塔的操作压力降低,从而对塔的要求较高,操作弹性较小,而后膨胀法恰好避免了这个问题,操作更加灵活。通过多方面综合比较,并对后两种提氦技术进行了模拟(原料气温度20~30 ℃,压力2.2 MPa,含氦0.16%~0.20%),结果表明,前膨胀提氦技术和后膨胀提氦技术对应流程的粗氦浓度最高可分别达65%和70%,氦气回收率均可达99%,且前膨胀提氦技术对应流程的综合能耗较后膨胀提氦技术低约16.1%,因此后膨胀制冷提氦技术总体提氦性能更佳[11]。

ALDERS等[6]介绍了如图3所示的双塔低温精馏提氦技术,合理利用换热器使系统无需外部循环制冷,一定程度上能减少能耗,且粗氦流量和浓度分别达5.5 kmol/h和90.9%,但由于冷却效率低,能耗成本总体仍较大。赖秀文等[14]研究了富氦天然气双塔深冷提氦技术,采用氮气膨胀制冷循环系统,包括过滤器和分子筛吸附器等预处理单元,能更好地适应变工况的情形。在氦气物质的量分数为 0.41%(40 ℃,4 MPa)的条件下,模拟得出粗氦物质的量分数为最高可达到65.5%,氦气回收率达99.9%,整套氦气精制装置能耗约为73 kW·h/m3,比一般的精制氦气工艺能耗低,若通过膜分离精制,氦气物质的量分数可达99.9%。罗尧丹[15]以含氦 0.174%(32 ℃,2.335 MPa)的天然气为原料气,经天然气双塔低温提氦技术,粗氦含氦和氦气回收率分别为65%和96%。

图3 双塔低温精馏提氦技术[6]Fig.3 Two-tower low temperature distillation helium extraction technology[6]

与图3所示的流程相比,该流程通过节流和膨胀更加充分地利用了一级提浓塔塔底流股能量,减少了制冷循环提供的冷量,但另一方面,增加了流程的复杂性及设备的投资。

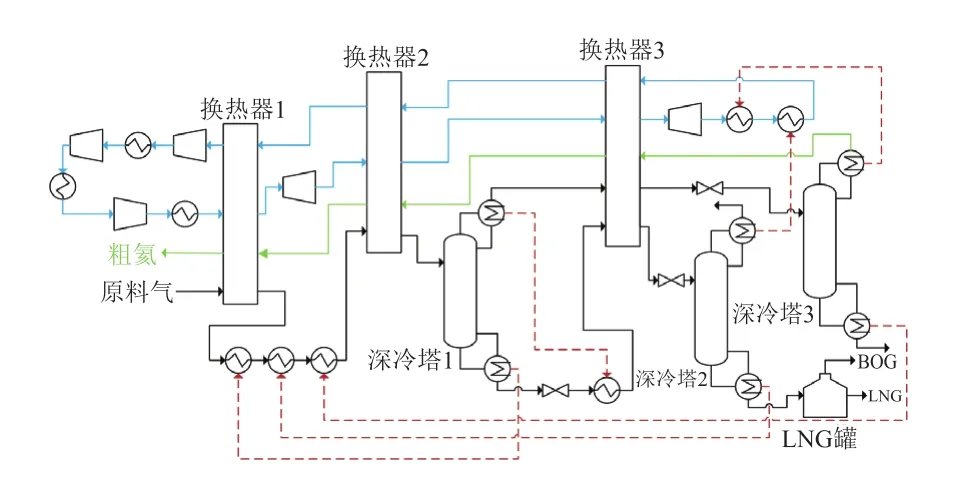

在三塔深冷提氦方面,HAMEDI[16]提出了结合获取LNG、除氮及提氦一体化技术。该系统无丙烷预冷系统和开放式制冷循环,所需设备减少,通过比较不同原料气模拟结果,发现粗氦物质的量分数均在60%左右,表明该流程提氦具有一定的适应性。罗尧丹等[17]提出了如图4所示的低含氦天然气提氦联产LNG技术,原料气中氦气物质的量分数为 0.21%(32 ℃,2.335 MPa),粗氦物质的量分数可达65%。相比于HAMEDI[16]一体化流程技术,该技术的深冷塔1气液产品分别通入两个精馏塔,同时回收第一精馏塔塔底混合气体的冷量,用于该塔塔顶冷凝器,第二和第三精馏塔的冷凝器冷量由制冷循环中相邻的两个换热器提供,因此,该技术能对能量进行更加合理的利用。值得注意的是,LNG储罐储存产品LNG时,若产生的BOG含氦较高,可以考虑将这部分BOG回流至原料气入口或第三精馏塔入口,增加氦气回收率。

图4 低含氦天然气提氦联产LNG技术[17]Fig.4 Co-production of LNG from low helium natural gas helium extraction technology [17]

1.1.3 闪蒸-深冷法

针对闪蒸和深冷法结合提氦流程方式的不同,目前主要有深冷-闪蒸-深冷、闪蒸-深冷和闪蒸-深冷-闪蒸结合提氦形式。

就深冷-闪蒸-深冷结合提氦技术,杜双[18]以含氦 0.2%(35 ℃,2.33 MPa)的天然气为原料气,从粗氦浓度等方面综合比较了不同天然气液化低温提氦技术,最终确定如图5所示的低温氮气膨胀液化制冷提氦技术为最优流程。该流程的粗氦浓度和氦气回收率分别为63.5%和99.0%。马国光等[19]从经济性方面出发,模拟分析了影响该流程能耗的关键参数及其变化趋势。相对于低温氮气膨胀液化制冷提氦技术,该技术采用闪蒸法分离一级提浓塔塔底产物,既可获取LNG产品,又可避免使用精馏塔导致能耗高等问题。在闪蒸-深冷方面,ALDERS等[7]还研究了如图6所示的精馏与多级闪蒸的提氦流程,通过精馏与四级减压闪蒸,产品氦气浓度可达到90%,总氦气回收率达83%。

图5 低温氮气膨胀液化制冷提氦技术[18-19]Fig.5 Cryogenic nitrogen expansion liquefaction refrigeration helium extraction technology [18-19]

图6 精馏与多级闪蒸的提氦技术[6]Fig.6 Combining distillation and multistage flash helium extraction technology [6]

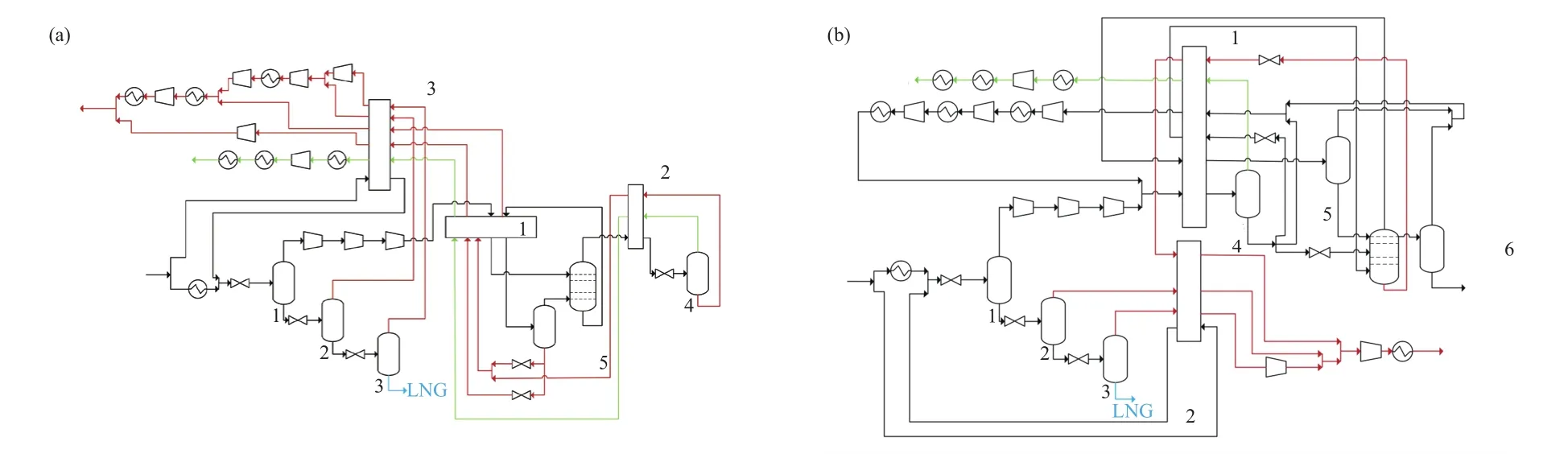

SHAFAEI等[20]在Exxon Mobil提氦技术与Linde提氦技术基础上,分别对应提出了图7(a)和图7(b)所示的改进流程,其均为闪蒸-深冷-闪蒸结合提氦形式。改进的Exxon Mobil提氦技术采用三级闪蒸得到LNG,同时通过一级闪蒸、一级精馏塔及二级闪蒸获得粗氦产品,通过闪蒸器5提高了氦气回收率。改进的Linde提氦流程直接采用两级闪蒸获得氦气,通过其他闪蒸以及精馏过程实现冷量供应,提高氦气回收率。在氦气物质的量分数为0.05%(25 ℃,6 MPa)条件下模拟,以上两个流程粗氦产品物质的量分数分别为45.9%和44.0%,最高氦气回收率分别为97%和95%,均比改进前对应的提氦过程效率高。

图7 改进的Exxon Mobil提氦技术(a)和改进的Linde提氦技术(b)[20]Fig.7 Improved Exxon Mobil helium extraction technology (a) and improved Linde helium extraction technology (b)[20]

1.2 膜分离法

膜分离法主要是利用膜对不同组分具有选择透过性从而实现提氦,具有选择性好和能耗低等优点,但单级膜效率低,因此在实际工程应用中多采用多级(两级以上)膜分离系统。为了提高氦气回收率,通常将非渗透气回流至前一级膜装置入口。

针对特定的膜材料,Linde公司在提氦初期设计了四氟乙烯和六氟丙烯共聚物膜提氦膜器,在处理含氦0.45%的天然气时,一级膜可提浓10倍左右,氦气回收率为60%;1990年,威远气田与四川化工研究所对深冷产物粗氦进行了二级聚碳酸酯膜分离实验[21];1994年,南京化工学院对深冷粗氦产物进行了三级醋酸纤维膜级联流程的模拟计算,但以上膜都受限于膜本身性能,无法应用于实际工业[22]。CHOI等[23]研究了多层薄膜复合中空纤维膜系统,在恒压四元组分下,膜切割率从1.5%变化到20.0%时,渗透侧氦气浓度在2.20%到0.93%之间变化,氦气回收率从25.7%提高到79.4%。

ALDERS等[6]提出了带一级回流的两级串联膜天然气提氦技术,流程提氦过程天然气流股压降小,氦气回收率高,可达99%,产品氦气浓度达92.5%;相比于二级膜分离流程,带一级回流的三级串联膜提氦流程可在相同氦气回收率的情况下,降低每级压缩机的压比。

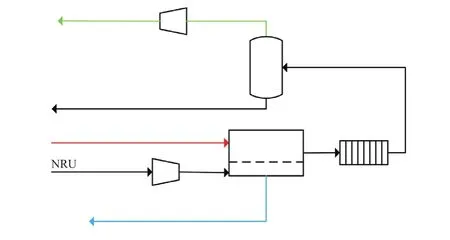

由于膜前压缩机是膜分离装置中主要能耗设备,且单级二氧化硅膜可将氦气物质的量分数为2%~5%的原料气提高至氦气物质的量分数为37%~69%。HAMEDI等[24]针对天然气提氦提出一种无需级间压缩的二氧化硅膜组件系统,如图8所示。自除氮单元(NRU)的原料气经加压进入膜分离装置,非渗透气为高压氮气,渗透气通入分离器中,分离出水和含氦90%的精制氦气。膜组件渗透侧以过热蒸汽为扫气,使得系统能耗降低,且蒸汽一般由场内气源提供,成本低。因此,二氧化硅膜组件价格虽然高,但由于无级间压缩机,经济性比复合膜-NRU联合提氦系统高。

图8 NRU和硅膜结合提氦流程[24]Fig.8 Helium extraction process combining NRU and silicon membrane[24]

1.3 膜分离-低温法

膜分离与低温技术结合过程灵活:一方面体现在对同一个流程,启用不同设备可满足不同产品需求;另一方面,通过这两种技术不同的结合方式,可适应不同工况。

HAMEDI等[25]就天然气提氦产品气3种情形,即(a)粗氦+氮排空、(b)精氦+氮排空和(c)精氦+加压至增强油/气体回收率装置,提出了单塔除氮单元与膜分离技术(NRU + MBHeXU)相结合的3种分离流程,NRU + MBHeXU提氦流程如图9所示。流程(a)不使用压缩机1和2;流程(b)不使用压缩机1,采用压缩机2可将氦气加压后输出;流程(c)不使用膨胀机,而用压缩机1可以增加膜两侧压差,从而提高氦气回收率。其中流程(a)和(b)中氮直接排空过程,充分利用了氮气膨胀制冷,回收产品气冷量。原料气中氮气物质的量分数为15%和30%,氦气物质的量分数为0.2%、0.5%、1.0%和2.0%(25 ℃,3.014 MPa)时,在任何情况下,流程(a)、(b)和(c)对应的氦气回收率分别达99%、90%和90%,且各流程的粗氦和精氦纯度均分别达70%和90%。

图9 NRU + MBHeXU提氦流程[25]Fig.9 NRU + MBHeXU helium extraction process[25]

针对预处理后的天然气,QUADER等[26]根据膜分离与深冷技术结合方式的不同,提出以下4种提氦流程,并在含氦气物质的量分数分别为 0.1%、0.5%、1.0%和 3.0%(35 ℃、3.5 MPa)的 4 种原料气下,进行了经济分析及灵敏度分析,最终氦气物质的量分数达99%以上。其中,流程1为深冷+三级膜分离提氦流程,较图9所示流程,膜分离单元多串联一级分离膜及其非渗透气回流;流程2在串联的除氮塔和提氦塔之间增加一级膜分离装置,除氮塔塔顶不凝气通入膜分离装置入口,渗透气通入提氦塔,在塔顶出口获得高浓度氦气;流程3将除氮塔和提氦塔串联,在提氦塔第3塔板处引出一股不凝气,由膜分离装置分离出的渗透气返回提氦塔,最终在提氦塔塔顶获得高浓度氦气;流程4将除氮塔和提氦塔串联,提氦塔塔顶不凝气通入膜分离装置,渗透气即为高浓度氦气。对比以上4种流程,流程1所需的膜面积最大,且氦气回收率最低;流程2和3由于膜分离装置,使提氦塔所需能量减小,且流程3氦气回收率最高,所需的膜面积比流程2小;流程4由于膜的处理量小,且处理气氦含量及压力较高,因此不需要膜前加压,所需输入能量和膜面积最小,对应成本最低。

付雪峰[27]则提出先膜分离预提浓,后低温精馏塔提取高浓度氦气的天然气提氦装置。通过膜分离减少深冷时处理气量,减少总能耗,但是在原料气处理量大的情况,所需的膜面积也将增大,相应投资成本增加。

1.4 膜分离-PSA法

PSA是吸附法中主要用于提氦工艺的一种方法。受限于吸附剂和吸附面积,PSA通常与其他技术结合,主要应用于提氦流程精制阶段,此时氦气产品浓度高,一般可达99.999%。

印度石油天然气公司Kuthalam 集气站利用PSA从天然气中成功提氦,天然气处理量约为1224 m3/d,最终氦气回收率可达99%[28]。考虑PSA不同步骤对氦气纯度以及回收率方面影响,JAHROMI等[29]在单一进料情况下,通过对比3床3步式、4床7步式和3床5步式变压吸附方式,发现3床5步式的提氦流程综合效果最佳。

基于氢和氦具有相似的分离性质,LIEMBERGER等[30]根据两级膜分离与一级PSA联合提氢技术提出了一种天然气提氦技术。含氦4%的原料气先通入第一膜分离器,非渗透气为天然气,直接外输。渗透气被压缩机加压,并作为PSA进料,经PSA分离可获得含氦99.9%以上的氦气,并将其压缩到所需产品压力。PSA解析气则分离成两股:一股通过第二膜分离器分离,非渗透气回流至PSA装置前压缩机入口;另一股则作为这两个膜分离器渗透侧扫气,使系统整体效率提高,膜回收率增加。

以较高二氧化碳浓度的天然气为原料气,丁天[31]提出了另一种两级膜分离与PSA组合提氦技术,如图10所示。

图10 膜分离-PSA法提氦流程[31]Fig.10 Membrane separation-PSA helium extraction process[31]

该工艺可用于含氦较低(小于0.5%)的天然气提氦,原料气依次由过滤器和加热器组成的预处理单元、两级膜组件和压缩机组成的膜分离单元以及压缩机和PSA装置组成的PSA单元,其中PSA装置中的解析气回流至膜分离单元的压缩机入口。通过设置两端膜分离系统,优化膜单元配置方案,并合理设计PSA单元解析气的循环,可以制备浓度为96.9%以上的高浓度氦气产品,整体的氦气回收率达87%,且膜组件与PSA的灵活配合,可有效降低投资成本和运行成本。

1.5 深冷-膜分离-PSA法

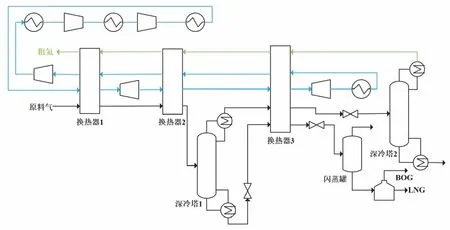

张良聪[32]在带丙烷预冷的混合冷剂C3/MRC基础上,模拟了图11(a)所示的天然气深冷膜联合提氦技术(原料气中氦气物质的量分数为0.19%)。该过程采用两级闪蒸和一级膜分离、变压吸附装置,一级闪蒸不凝气含氦较高,进一步冷却分离的不凝气,经过加压升温,进入膜分离装置,渗透气中氦气物质的量分数在90%以上,渗透气加压后由PSA装置获得产品氦气。针对天然气深冷膜联合提氦过程氦气损失大和最终氦气回收率仅为70%等不足之处,张良聪[32]又提出如图11(b)所示的天然气深冷膜耦合提氦技术,该技术采用两级膜分离,且C3/MRC制冷循环与膜分离过程耦合,氦气回收率可达96%。

图11 深冷膜联合提氦技术(a)和深冷膜耦合提氦技术(b)[32]Fig.11 Cryogenic-membrane combined helium extraction process (a) and cryogenic-membrane coupling helium extraction process (b)[32]

比较上述两种技术,由于耦合过程需增加一台压缩机和一个膜分离器,设备投资方面增加,且存在两台压缩机,其中一级膜前压缩机处理流量大,因此能耗较高。但耦合过程深冷与膜分离相互促进,LNG和氦气收率均高于联合过程,液化率比联合流程增大约4.2%,因此耦合过程产品价值高。综合比较,处理相同天然气量时,深冷膜耦合提氦技术在综合经济效益上来说更佳。

1.6 不同天然提氦技术的比较与分析

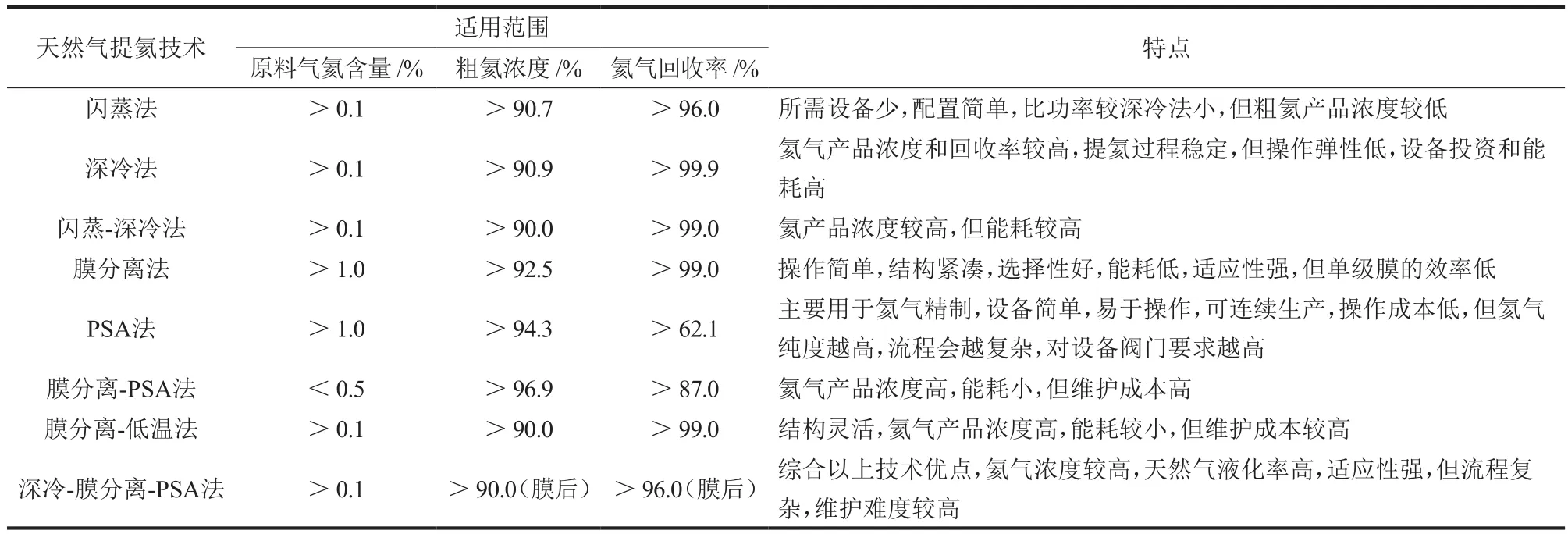

不同的天然气提氦技术及其特点如表1所示。目前低温法仍是工业运用和研究所青睐的提氦技术:闪蒸法在低温法中相对温度较高,因此相较于深冷法提氦而言,其比功率较深冷法小,但氦气回收率及氦浓度均较低;深冷和闪蒸法结合,可以在满足氦气浓度和回收率的情况下,降低能耗。膜分离法和PSA法主要运用于提氦过程精制过程,研究采用的原料气含氦大于1.0%,所得粗氦纯度相对较高,分别在92.5%和94.3%以上。其中,由于单级膜分离的效率通常较低,因此通常采用带回流的多级膜分离装置,同时合理使用蒸汽气源作为膜前扫气可避免级间压缩机功耗大的问题。由于膜分离装置结构紧凑,占地面积小,为仅由深冷法提氦的提氦厂实现向膜分离-低温法提氦改进提供可能。膜分离-PSA法结合提氦避免了深冷法能耗大的问题,氦气浓度较高,但回收率较低(87.0%以上),且由于膜与吸附介质更容易受到原料气影响,因此维护成本较高。深冷-膜分离-PSA法结合提氦综合以上3种技术的优点,可以很好地降低深冷能耗,深冷可以减少膜分离与变压吸附的处理量,提高其适应性,但涉及的设备较多,因此维护难度较高。

表1 天然气提氦技术及其特点Table 1 Helium extraction technologies from natural gas and its characteristics

2 LNG-BOG提氦技术

2.1 低温法

2.1.1 闪蒸法

张亮亮等[33]基于BOG特点提出了一种与LNG产业联产氦气的方法,并设计了相应的工艺流程。通过对含氦3.29%的BOG进行增压脱酸,再利用带换热器及两个并联的闪蒸罐组成的冷凝分离装置,分离大部分的烷烃及氮气,得含氦80%以上的粗氦产品。粗氦加氧脱氢干燥后,由内纯化进一步除杂得到高浓度氦气。徐鹏[34]基于现有LNG生产装置联产氦气系统,提出了BOG氦气生产系统。其中一部分BOG通过BOG压缩机液化回收,另一部分则经过复温加压,再由两级分离器分离得到粗氦气体,粗氦流经多股流换热器复温通入催化脱氢单元,脱氢干燥后,含粗氦可达90%以上。

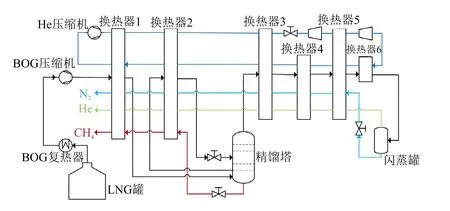

2.1.2 深冷法

以BOG为原料气,魏义江等[35]提出了粗氦单元和精制单元组成的深冷提氦系统。系统通过一级提氦塔直接在塔顶分离出含氦70%以上的粗氦产品,塔底混合液通入脱氮塔分别获得粗氦、液氮及LNG产品。粗氦经主换热器回收冷量后通入精制单元,即催化脱氢单元、脱水单元和脱氮单元,最终得含氦99.999%的高浓度氦气。其中,系统主换热器所需的冷量由混合剂制冷循环提供,氮气循环制冷则为脱氮塔及提氦塔的冷凝器提供冷量。

2.1.3 闪蒸-深冷法

基于低温蒸馏和冷凝工艺从BOG中回收甲烷、氦气和氮气的低温分离提氦系统,XIONG等[36]提出了以氦气为制冷剂的提氦与除氮集成装置,如图12所示。

图12 BOG提氦与除氮集成装置[36]Fig.12 Integrated unit of BOG helium extraction and nitrogen removal[36]

相较于图5所示的提氦技术,该系统属于闪蒸-深冷提氦,通过精馏塔直接分离出甲烷,塔顶氮气与氦气混合气体则通过冷却降温后闪蒸分离,且采用制冷性能更好的氦气为制冷剂,由反向布莱特循环为换热器提供冷量。通过在含氦约1%的BOG原料气下模拟分析,发现该提氦系统在指定工况下粗氦浓度和氦气回收率分别可达79.45%和99.4%,比原系统总能耗降低约452.7 kW。

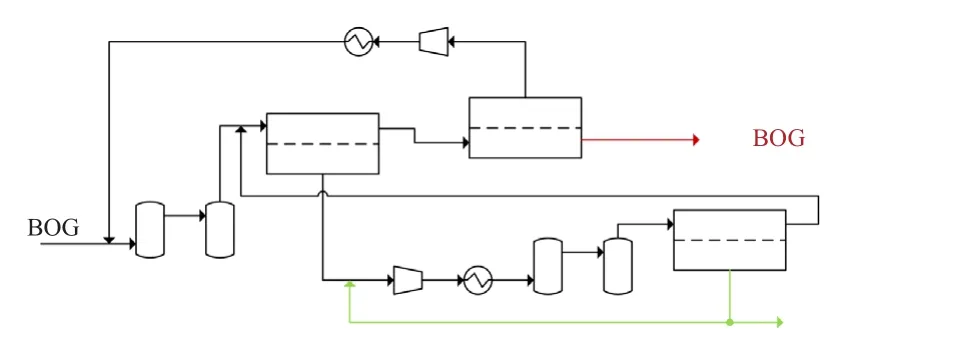

2.2 膜分离法及其与不同方法结合

理查德·贝克等[37]提出了如图13所示的膜分离法天然气提氦技术,同时可用于BOG提氦,氦浓度达96%以上。第一膜分离非渗透气和渗透气均分别采用膜分离组件进一步提纯,流程中引入回流,一定程度上可提高氦气的回收率。在第一、第三膜分离组件之间应用类似张惊涛等[38]所提出的增压单元,很好地反映了增压单元安装的灵活性,且该流程可在常温下进行,避免低温能耗高的问题。王海等[39]考虑到原料气氢含量高(体积分数,0.4%~1.0%)情况,提出了一种先除氢的BOG提氦技术。该装置膜前采用微正压,膜后用真空泵抽成负压。除氢预先提纯氦气的过程,使膜分离过程处理量减少,从而使所需膜面积减少,相应地也减少了投资以及能耗,整个流程氦气回收率可达99%。

图13 膜分离法天然气提氦技术[37]Fig.13 Helium extraction technology from natural gas by membrane separation[37]

在膜分离与低温法结合提氦方面,金星屹等[40]提出了由不凝气分离装置和不凝气精制装置组成的提氦流程。BOG先由精馏塔进行分离,塔顶混合气经分离等操作后,再由膜分离装置进一步分离。膜渗透气由风机增压和催化氧化器脱氢后,加压降温通入低温吸附塔,最后得到高浓度的氦气由换热器复温和压缩机增压后,通入储罐进行存储。总体来说,该流程能降低提氦过程压缩机的功耗,提高产品的利用率,且受膜面积影响小,可大量处理原料气。

在膜分离与吸附法结合提氦方面,阮雪华等[41]提出由膜分离组件、变温吸附与变压吸附等技术组成的的BOG提氦工艺。其中变温吸附装置主要脱除水分,变压吸附深度除去氮气、氧气以及甲烷等不凝气体,由此该联合工艺可处理氦浓度大于2.0%的低浓度原料气,并最终获取99.999%的高浓度氦气。该结合技术能显著提高氦气回收率的同时,降低纯化能耗。

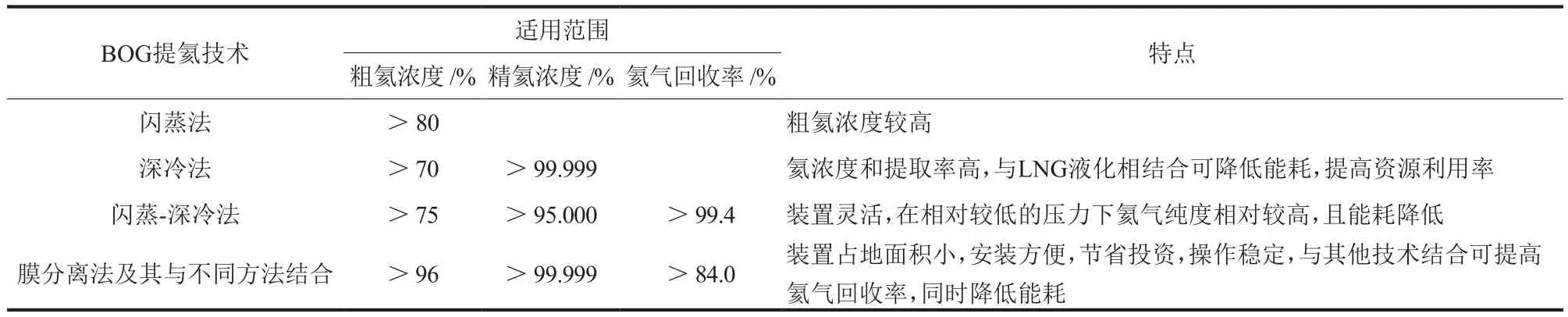

综合以上BOG提氦技术,其适用范围及特点如表2所示。由于BOG的温度通常比天然气低,BOG提氦流程中往往需要复温装置。在BOG满足装置提氦要求下,通常不需要脱酸等预处理环节,或与天然气液化及NRU装置结合,可节省设备投资,加上原料气含氦量提高,因此相较于低含氦天然气,BOG提氦也更加经济高效。但在研究中天然气通常仅考虑主要成分来简化研究模型,加上BOG与天然气主要组成成分相同,因此所采用的技术相同,均主要为闪蒸法、深冷法、膜分离法、PSA法及其结合方法。其中利用带回流的多级膜分离装置粗氦浓度可达96%以上,深冷法和膜分离-变压吸附-变温吸附法提氦可获取氦浓度99.999%以上的精氦。闪蒸-深冷法提氦的氦气回收率较高,可达99.4%。

表2 各BOG提氦技术的适用范围和特点Table 2 Application range and characteristics of BOG helium extraction technologies

3 结语与展望

目前,研究者们根据一些特殊的工况,结合深冷法、膜分离法及PSA法等提氦技术的优势,正致力于提出一种低能耗且高效的提氦流程。相较于天然气提氦,目前以BOG为原料气的提氦研究仍较少。在不同提氦技术中,深冷法提氦应用最广,适应性最强,但所需冷量较大,为此工业中一般引入制冷循环系统,通过流股膨胀制冷等方式合理利用流股能量,可降低制冷循环系统输入的额外能量。此外,灵活结合闪蒸法和膜分离法等能耗较低的技术,同样可以避免使用单一深冷法提氦能耗大的问题。膜分离法与深冷法结合提氦:一方面可以通过膜分离预提纯,大大降低深冷塔的处理量;另一方面可以提高深冷塔操作温度,降低粗氦浓度,再采用膜分离法处理获取高浓度氦气。实际应用中一般采用带有回流操作的多级膜分离装置,增加氦气回收率及浓度,在有过热蒸汽的条件下,以过热蒸汽为膜组件入口扫气可降低系统能耗。对于PSA法,不同吸附步骤会直接影响PSA过程采用到提氦综合效果,因此根据实际情况合理选择吸附步骤具有重要的意义。此外,在处理原料气量不大且满足提氦要求情况下,相比深冷法相关提氦流程,PSA与膜分离装置结合工艺流程所需能耗的能耗更低,更加经济。

相对于低含氦天然气,LNG-BOG含氦量更加满足工业提氦要求,以BOG为原料气的相关研究也越来越受研究者们的青睐。综合天然气及LNG-BOG提氦相关研究可知,在流程结构的合理性或流程参数方面进行设计及优化,可为发现更灵活高效的新型BOG提氦流程结构提供新思路。