深水FPSO总纵强度分析和结构设计

2022-10-28徐田甜张美荣

徐田甜,张美荣

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.海洋石油工程股份有限公司,天津 300451)

超大型浮式生产储卸油装置(FPSO)长期系泊作业于海洋环境,船体暴露于海水、舱内沉积水以及干湿交替环境中,受到各种腐蚀作用。FPSO从建造地到油田须远距离拖航,FPSO在拖航途中须经受恶劣海洋环境的考验,拖航自存工况通常是船体设计的控制性工况。为保证FPSO船体在全生命周期内具有足够的总纵强度和刚度,设计需确定其可能遭遇的极限载荷,其中波浪诱导载荷是环境载荷中的关键载荷。基于设计波法的FPSO总纵强度直接计算法相比于按船级社规范设计方法,可更合理地计算船体受到环境载荷,以准确得到FPSO船体构件的应力水平和分布。以某深水FPSO为例,基于设计波法预报FPSO典型工况的波浪载荷,分析船体总纵强度,优化油舱段的结构设计,以控制主船体的结构自重。

1 FPSO概况及设计环境条件

1.1 FPSO概况

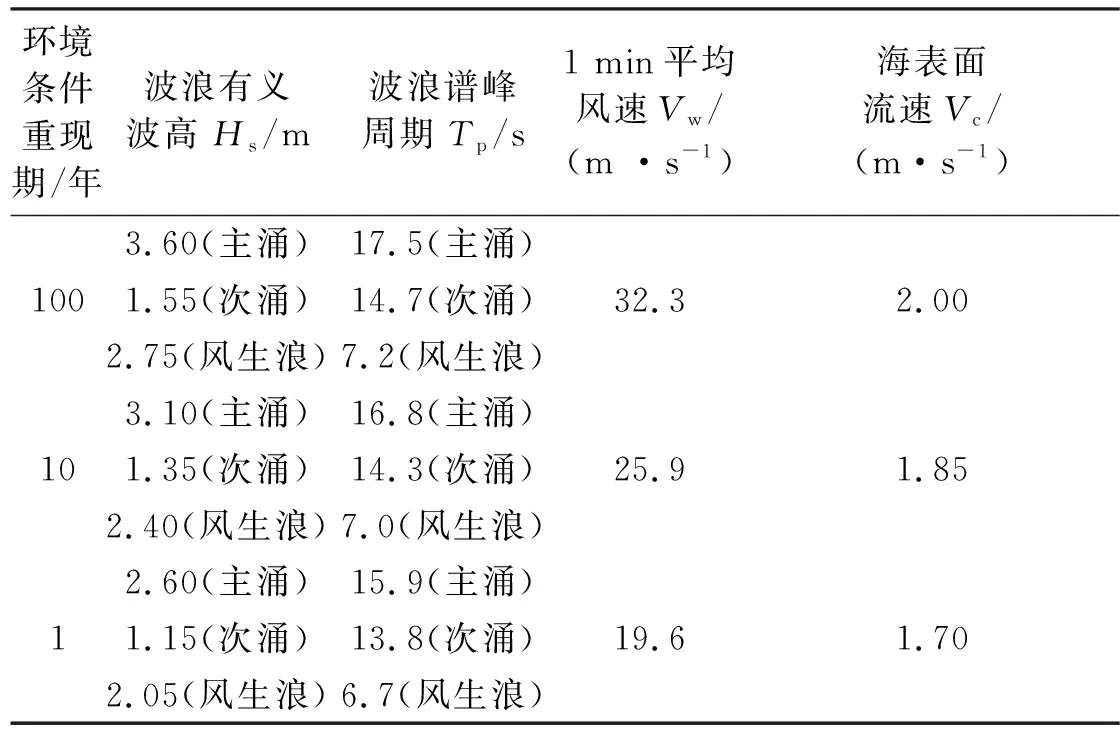

所述FPSO作业于某热带海域,作业处水深为1 450 m,环境条件温和,设计环境条件见表1。

表1 FPSO作业海域设计环境条件

该海域的波浪由主涌浪、次涌浪和风生浪构成,以长周期的主涌浪为主要成分。主涌浪和次涌浪的来向角范围(相对于真北0°方向,以下文同)分别为180°~232.5°和172.5°~232.5°。FPSO采用多点(4×4)系泊系统设计,船尾端(生活区所在端)对着主涌浪来向的中央位置,FPSO纵向与真北方向夹角为17°,以尽量减小FPSO的横摇运动,见图1。

图1 FPSO多点系泊总体布置示意

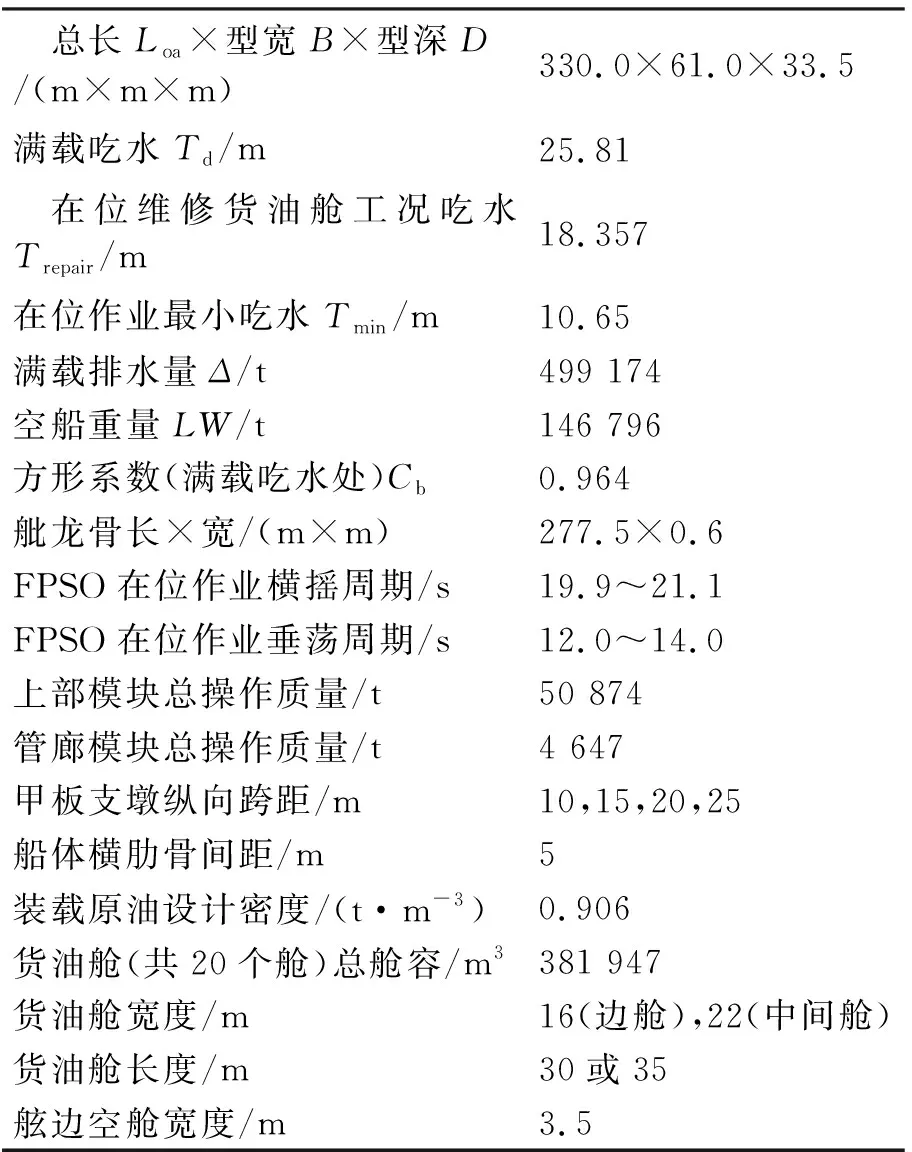

FPSO入法国船级社(BV)船级,主要技术参数见表2。主船体采用简易折角线型,为最小干舷船型。相比于超大型油船(VLCC),FPSO的方形系数增大约15%,以控制船体主尺度,提高经济性;为利于通过对货油舱的调载来调整FPSO的在位浮态,尽量少调载压载水,设计增加了货油舱数量。

表2 FPSO主要技术参数

FPSO上部模块、管廊模块受船体总纵弯曲影响,模块基座在甲板支墩处主要考虑船体垂向和纵向变形,主船体应具有足够的总纵刚度。为利于上部模块和管廊模块结构、管道的设计,确定本FPSO总体设计要求如下。

1)船体中部任意200 m长度内的总纵弯曲最大垂向变形不允许超过±400 mm,主甲板最大纵向变形不允许超过±1 mm/m。

2)上部模块的甲板支墩应布置在船体的纵舱壁之上。每座上部模块采用4个甲板支墩支撑,并在模块基座与支墩之间采用弹性基座;甲板支墩的纵向跨距不大于0.1倍的船长。

1.2 拖航工况设计环境条件

根据GL ND《海上拖航指南》要求和航线环境条件,确定远洋拖航设计环境条件和载况,见表3。

表3 FPSO远洋拖航设计环境条件和载况

良好海况,设计拖航航速不小于6 kn,采用水池拖曳试验方法优选FPSO远洋拖带端和吃水、纵倾参数。恶劣海况,拖船队控制FPSO顶风、浪、流滞航。拖航自存工况,FPSO须在船中生产工艺处理舱和船首、尾部的压载水舱内加载压载水,增大FPSO吃水以改善耐波性能;确定此工况吃水应尽量保证船体最大波浪垂向弯矩不超过按BV-NR445规范(以下简称BV规范)公式计算值,同时兼顾最小艏吃水要求。远洋拖航航线10年一遇最大有义波高为12 m,基本设计初定拖航自存工况时FPSO吃水为12.74 m(4%的船体水线长)。

本FPSO总体设计要求:FPSO首端定义为火炬塔或系泊单点所在端;FPSO在位工况迎向主控波浪来向的端部也应定义为首端。在确定远洋拖带端前,将FPSO船体两端(尾端FR.0肋位和首端FR.330肋位)均定义为首端,开展船体结构设计。

1.3 FPSO油舱段设计概况

FPSO油舱段(Oil Tank Section)位于FR.50~FR.300肋位,长×宽为250 m × 54 m,包括货油舱(Cargo Oil Tank)、含油污水舱(SLOP Tank)、连续沉降舱(Continuous Setting Tank)、冲洗舱(Wash Tank)和不合格货油舱(Reject Oil tank)等生产工艺处理舱,见图2。

图2 FPSO船中油舱段船舱布置图(FR.145~FR.240肋位)

根据深水FPSO实测,货油舱和压载水舱的腐蚀通常最为显著,是决定船体结构寿命和安全性的关键因素。为规避FPSO两舷边舱室腐蚀对油舱段腐蚀的不利影响,总体设计将油舱段的前、后端及两舷边舱室均设计为干燥的空舱(Void Tank),在空舱内注入氮气,使油舱段被“干式安全带(Dry Safety Belt)”围绕保护。本FPSO总体设计要求:油舱段船体纵向和横向结构采用高强度钢的比例均不超过50%。

2 FPSO波浪载荷预报

根据BV船级社规范关于FPSO的要求,主要波浪载荷设计参数包括:波浪垂向弯矩、波浪水平弯矩和波浪垂向剪力,纵向、横向和垂向加速度。

FPSO波浪载荷预报分析应用DNV船级社SESAM软件;建立FPSO船体湿表面模型,根据分析工况建立质量模型;计算FPSO在不同浪向和频率组合的规则波中的船体运动响应幅值;按作业海域和拖航航线的波浪谱和波浪长期分布散布图预报FPSO的波浪载荷。

2.1 设计波浪参数

FPSO在位作业工况的波浪载荷分析中,以Ochi-Hubble波浪谱模拟涌浪和风生浪。波浪周期分别取FPSO的横摇周期、垂荡周期和主控波浪谱峰周期及±2 s。考虑的主涌浪、次涌浪以及风生浪的联合发生模式为:

1)主涌浪 + 次涌浪(95%发生概率)+ 风生浪(95%发生概率)。

2)次涌浪 + 主涌浪(95%发生概率)+ 风生浪(95%发生概率)。

3)风生浪 + 主涌浪(95%发生概率)+ 次涌浪(95%发生概率)。

主涌浪、次涌浪以及风生浪的浪向共取648个组合工况,具体为:

1)主涌浪的来向角范围为180.0°~232.5°,每个浪向间隔7.5°,共取8个浪向,每个浪向概率相等。

2)次涌浪的来向角范围为172.5°~232.5°,每个浪向间隔7.5°,共取9个浪向,每个浪向概率相等。

3)风生浪的来向角范围为112.5°~292.5°(FPSO船尾迎浪),每个浪向间隔22.5°,共取9个浪向,每个浪向概率相等。

FPSO远洋拖航工况的波浪载荷分析中,以JONSWAP波浪谱模拟波浪。波浪周期分别取最小、平均和最大周期。浪向取FPSO船首迎浪0°~180°,每个浪向间隔15°,共取13个浪向,每个浪向概率相等。FPSO的航速取为零。

2.2 波浪载荷分析结果

按BV规范公式,FPSO的设计波浪垂向弯矩、波浪垂向剪力仅与船长、船宽和方形系数有关;设计波浪水平弯矩仅与船长、吃水和方形系数有关。FPSO基本设计波浪载荷分析结果为:拖航自存工况的最大波浪垂向弯矩和最大波浪垂向剪力分别超过按BV规范公式计算值的1.6%和29.7%。FPSO详细设计的波浪载荷预报值(计入10%冗余)和静水载荷计算结果分别见表4和表5。

表4 FPSO波浪载荷预报值

表5 FPSO静水载荷计算结果

由表4、5可见:

1)FPSO拖航自存和在位满载吃水,100年一遇海况这两个工况的波浪载荷较大。

2)拖航自存工况的FPSO吃水取为12 m,最大波浪垂向弯矩仍超过按BV规范公式计算值的1.36%,最大波浪水平弯矩和最大波浪垂向剪力仍分别超过按BV规范公式计算值的78.33%和35.54%。

FPSO船体设计总纵弯矩见表6,由表6可见拖航自存工况的中拱弯矩最大,其中波浪垂向弯矩约占59%;在位作业,满载吃水,100年一遇海况的中垂弯矩最大,其中静水弯矩约占56%;这两个工况是FPSO船体结构设计的控制性工况。

表6 FPSO船体设计总纵弯矩

2.3 运动参数分析结果

FPSO货油舱处的主要运动参数最大值分析结果见表7,由表7可见:

表7 FPSO货油舱主要运动参数最大值

1)拖航自存工况时,FPSO的横摇角和运动加速度最大。FPSO正浮浮态时的纵向和垂向加速度分别为按BV规范计算值的68.2%和180%;横倾浮态时的横向和垂向加速度分别为按BV规范计算值的77.3%和465%;此即表明相比于VLCC船,FPSO的纵舱壁承受更大的垂向惯性载荷,即应在货油舱内设置横撑杆,保证纵舱壁强度。

2)FPSO在位作业工况时因环境条件温和,正浮浮态时的纵向和垂向加速度分别为按BV规范计算值的28.3%和30.8%;横倾浮态时的横向和垂向加速度分别为按BV规范计算值的15.0%和86.8%;货油舱长度小于0.11倍的船长,故不在油舱段设制荡舱壁,以减轻船体自重。

3 FPSO总纵强度分析

3.1 FPSO舯剖面和横框架设计

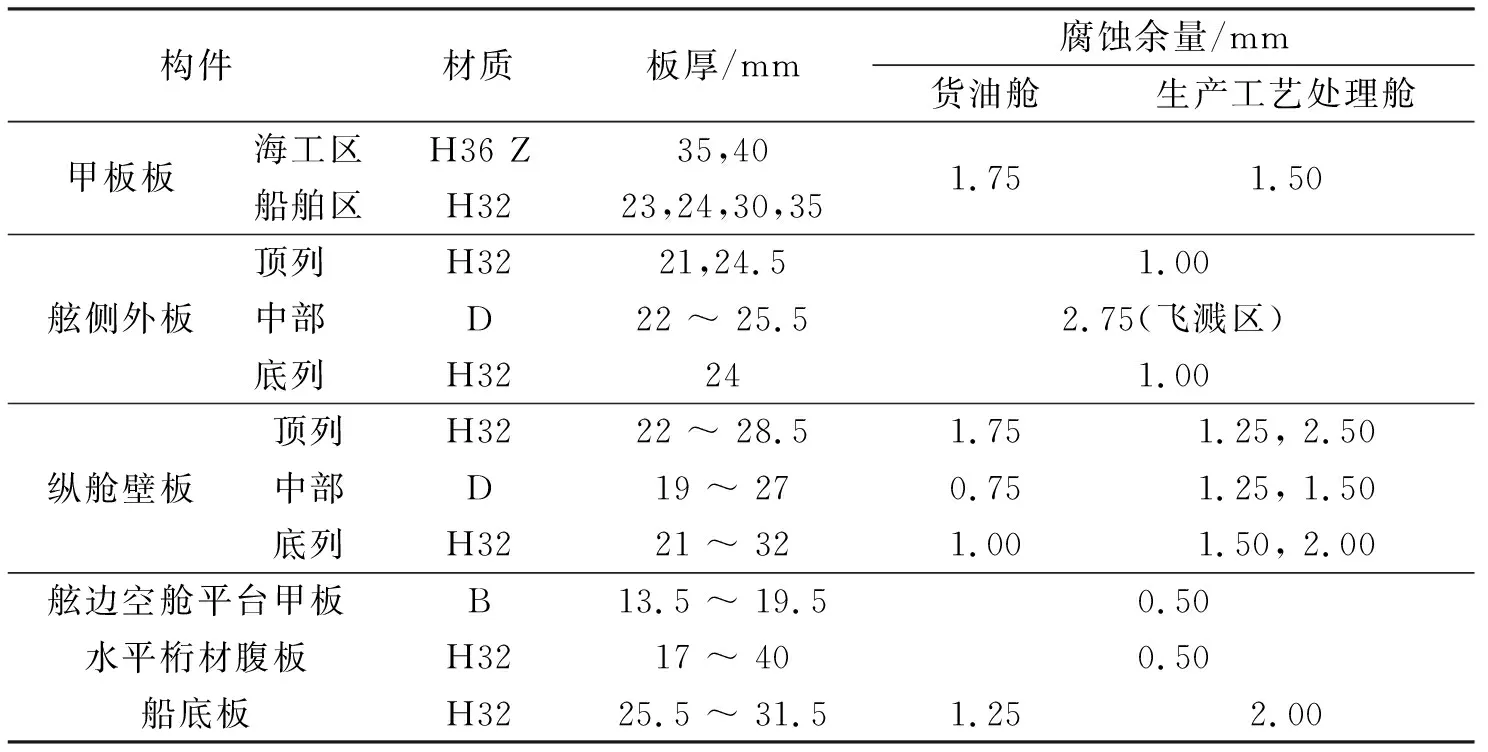

舯剖面设计是FPSO船体结构优化设计的关键。FPSO船舯剖面以VLCC船中间货油舱有横撑杆的船舯剖面为母型,为纵骨架式结构型式;在距离船底基线7.2、15.3和23.4 m高处设3道水平桁和平台甲板,见图3。船体横框架在中间货油舱内距离船底基线15.3 m高处设横撑杆,作为纵舱壁垂直桁的中间弹性支承,减小垂直桁的跨距和尺寸,提高船体横框架的强度和刚度,减轻纵舱壁及垂直桁自重。在横撑杆上设横向检修通道,用于检查横撑杆两端的连接大肘板;该横向检修通道与纵舱壁上的纵向检修通道的高度一致。横撑杆主要承受轴向拉、压载荷。横撑杆端部由纵舱壁垂直桁提供柔性支撑,其端部随着纵舱壁垂直桁中点的变形而发生偕变,且两端点变形相互独立,易使横撑杆发生扭转变形而失稳,影响油舱段结构的稳定性,是横框架的关键构件。

图3 FPSO船舯剖面

FPSO船体下水后的总装、调试、海上安装工期为3年,在油田作业25年,即设计要求FPSO船体下水后28 a全寿命期内不进坞维修,船体结构按BV-NR467、NR445规范要求设计“船舶区”(Ship Area)和“海工区”(Offshore Area)构件的尺寸和腐蚀余量。油舱段船体纵向主要构件设计参数见表8,仅在“海工区”应用H36级钢。

表8 FPSO油舱段船体纵向主要构件设计参数

3.2 上部模块甲板支墩设计

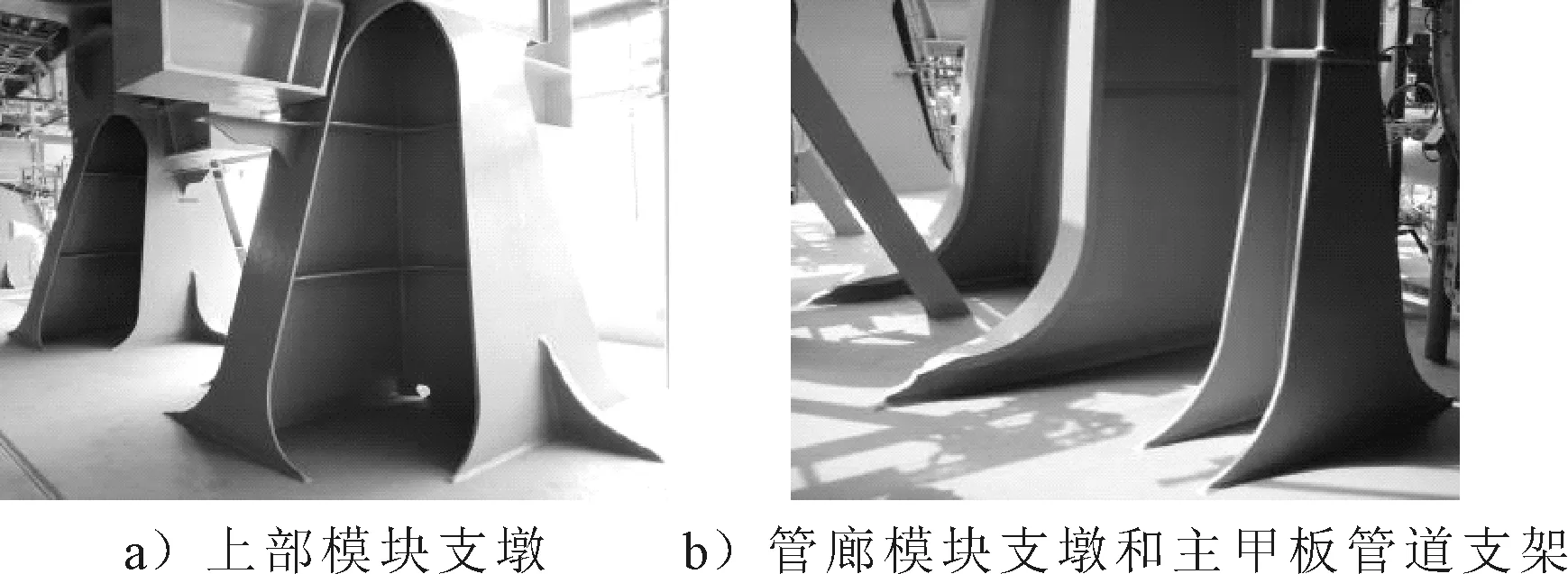

上部模块的甲板支墩均位于横舱壁或强横梁与纵舱壁相交处;管廊模块的甲板支墩和主甲板管道支架均位于横舱壁或强横梁与局部短纵桁或纵骨相交处,见图4。FPSO船体总纵强度与横向强度是关联的,每个船体横框架的强度特征均不同,因此应同时计入总纵载荷和上部模块、管廊模块支墩、主甲板管道支架处的局部载荷影响,分析每个船体横框架的强度。

上部模块、管廊模块的甲板支墩及局部加强甲板、舱壁板均采用H36级钢并作加厚,以确保支墩在各方向上都具有足够的强度和刚度。甲板支墩的腐蚀余量取1.0 mm。本FPSO船体结构设计要求,所有甲板支墩及船体局部加强构件板厚不超过60 mm。支墩肘板端部应用软趾,缓解疲劳,见图4。支墩的腹板、面板、肘板和局部加强甲板、舱壁为高应力区域,采用全焊透焊接形式。

图4 FPSO主甲板上的支墩和管道支架

3.3 FPSO油舱段有限元分析

3.3.1 有限元分析模型

FPSO油舱段结构分析应用BV船级社VeriSTAR Hull软件分别建立了“1+1+1”含4道横舱壁舱段(FR.175-FR.270肋位)的有限元模型A和“1/2+1+1/2”舱段(FR.125-FR.190肋位)的有限元模型B。分析模型A关注第3列货油舱(FR.205~FR.240肋位)结构强度。分析模型B关注船中的生产工艺处理舱和第5列中间货油舱(FR.145-FR.175肋位)结构强度。模型沿船体纵向的有限元粗网格尺寸为833 mm,横向和垂向的有限元粗网格尺寸为1倍骨材间距,局部有限元细网格尺寸为100 mm×100 mm。模型中采用板壳(shell)单元模拟主甲板、船底板、平台甲板、舱壁,以及纵桁、肋板、强横梁、舱壁水平桁和垂直桁等构件的腹板以及较大肘板的腹板等;采用梁(beam)单元模拟主甲板纵骨、船底纵骨、舷侧纵骨,以及舱壁、强横梁、桁材的加强筋等。按BV-NR467、NR445规范施加船体静水和波浪等载荷;在各甲板支墩顶部界面处施加上部模块、管廊模块和主甲板管道载荷。

3.3.2 强度分析结果

FPSO主甲板强度分析结果见表9;拖航自存工况时,船体FR.175肋位处最大垂向挠度为1/630,主甲板最大纵向变形为0.886 mm/m,满足对船体刚度的要求。在FR.163~FR.165肋位之间主甲板上安装2套长基应变仪,监测记录FPSO全生命期内的主甲板应变,以评估船体结构疲劳。

表9 FPSO主甲板强度分析结果 MPa

在位和拖航自存工况时,船底板最大等效应力分别为241 MPa和188 MPa,小于许用应力289.6 MPa;船底板最大屈曲应力UC值为0.785。

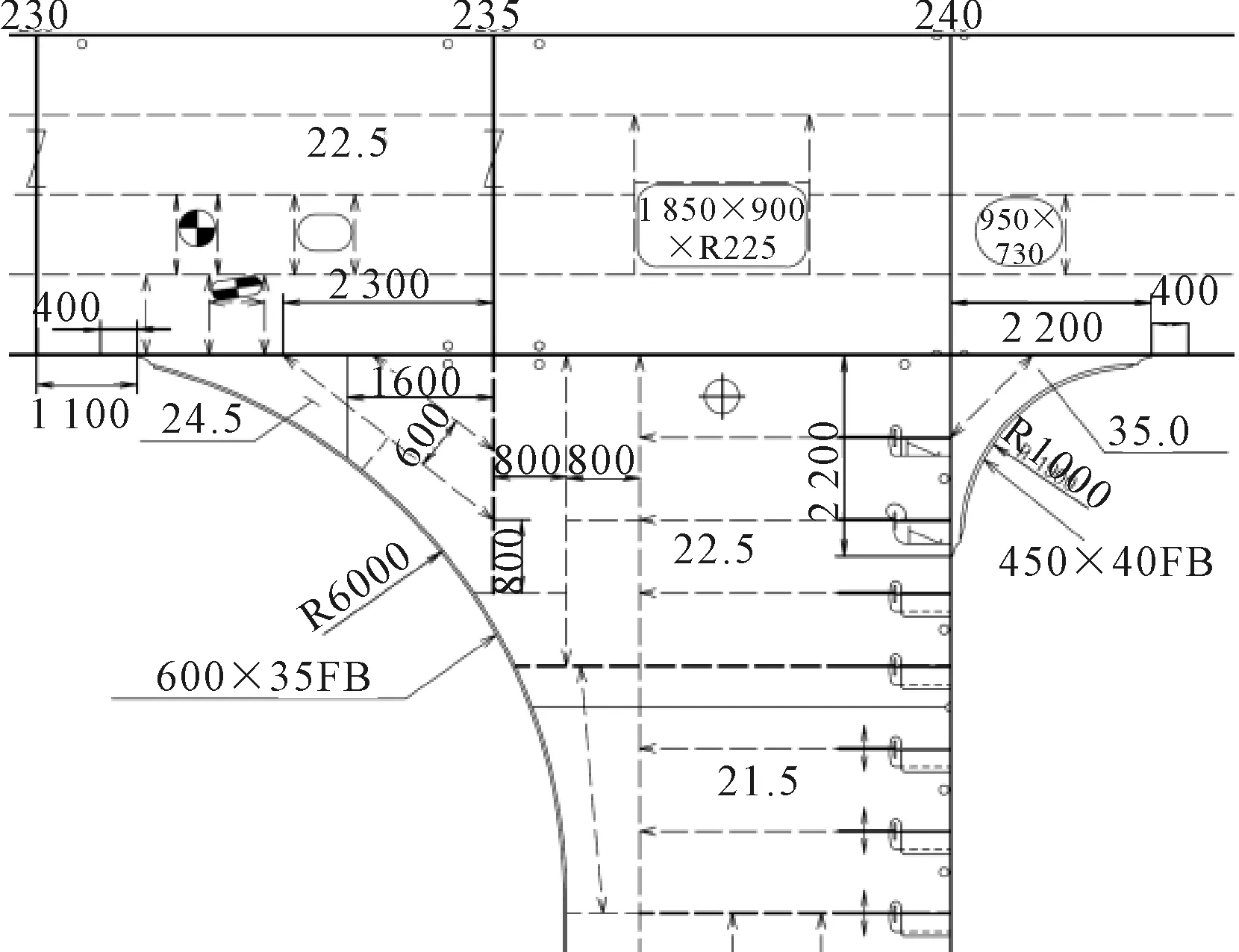

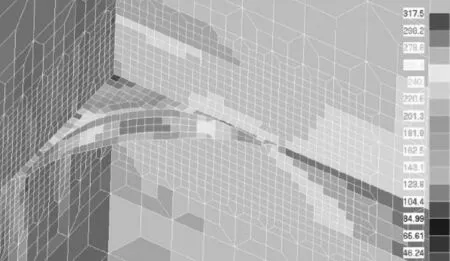

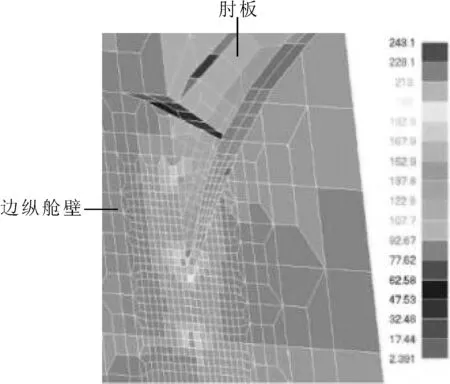

船体横舱壁的水平桁材腹板(宽4.2 m,局部加强板材质为H32级钢)上开有检修通道开孔、人孔、货油管道贯穿孔等,水平桁材与边纵舱壁连接处为高应力区,设计将肘板的面板半径加大为6 m,并加大局部纵舱壁和肘板板厚(见图5)。《IACS双壳油船共同结构规范2012》定义的“A12”FPSO在位作业最小吃水工况,为3列货油舱沿船体纵向间隔装载,横舱壁处的剪力突变使纵舱壁上的水平桁处形成剪力环流,此纵舱壁局部区域承受较大的剪力。FR.240肋位处,距船底15.3 m高的水平桁材腹板向最大应力为154.2 MPa,小于许用应力157.5 MPa;肘板的细网格分析最大等效应力为317.5 MPa(见图6),小于许用应力411.2 MPa。距船底7.2 m高的水平桁材腹板上的货油管道贯穿孔(孔直径810 mm,腹板厚35 mm)局部处的细网格分析最大等效应力为410.3 MPa(图7),小于许用应力411.2 MPa。

图5 横舱壁水平桁材与边纵舱壁连接节点(FR.230~FR.240肋位)

图6 横舱壁与边纵舱壁连接肘板等效应力(FR.240肋位)

图7 横舱壁水平桁材管道贯穿孔处等效应力(FR.240肋位)

油舱段船体横框架主要构件设计参数见表10,距离横舱壁最远的FR.225肋位船体横框架在拖航自存工况时的等效应力分析结果见图8,可见:

图8 船体横框架等效应力(FR.225肋位)

表10 FPSO油舱段船体横框架主要构件设计参数

1)FPSO增大船底肋板高度,以保证肋板的抗剪面积,肋板腹板面积超过肋板截面积的77%,优化了肋板自重。加大肋板与纵舱壁垂直桁连接肘板的面板半径,降低了垂直桁计算高度,对减小垂直桁尺寸有利。

2)在中间货油舱内设罝横撑杆,使纵舱壁垂直桁尺寸减小,降低了垂直桁自重;横撑杆有效提高了中间货油舱横框架刚度,降低了中间货油舱内主甲板强横梁和船底肋板尺寸。《IACS双壳油船共同结构规范2012》定义的“A12”FPSO在位作业最小吃水工况对横撑杆稳定性要求较高,FR.225肋位处的横撑杆最大压弯组合屈曲应力为155.7 MPa,最大屈曲应力UC值为0.93。

3)拖航自存工况时,FR.225肋位甲板支墩下的强横梁与边纵舱壁连接肘板上须局部增加加强筋,肘板细网格分析最大等效应力为243.1 MPa(见图9),小于许用应力411.2 MPa。FR.235肋位甲板支墩与边纵舱壁连接纵向肘板(材质为H36级钢,肘板厚50.5 mm)趾端最大等效应力308 MPa(见图10),小于许用应力312.4 MPa。

图9 强横梁与边纵舱壁连接肘板等效应力(FR.225肋位)

图10 甲板支墩与边纵舱壁连接肘板等效应力(FR.235肋位)

4)主甲板和船底的纵骨均设计为T型材,以缓解疲劳;纵骨高度分别取500 mm和660 mm,纵骨腹板面积为纵骨截面积的67%~71%,使单位截面积的剖面模数最大;纵骨端部节点处增大加强筋高度以减小纵骨计算跨距,减小了纵骨尺寸;尽量控制纵骨面板宽度,减小纵骨贯穿孔对强横梁和肋板的强度影响。主甲板纵骨与强横梁腹板连接节点的加强筋趾端处(见图11)的疲劳寿命为170 a,大于设计要求寿命103 a(安全系数4.0)。

图11 主甲板纵骨与强横梁连接节点

3.3.3 疲劳分析结果

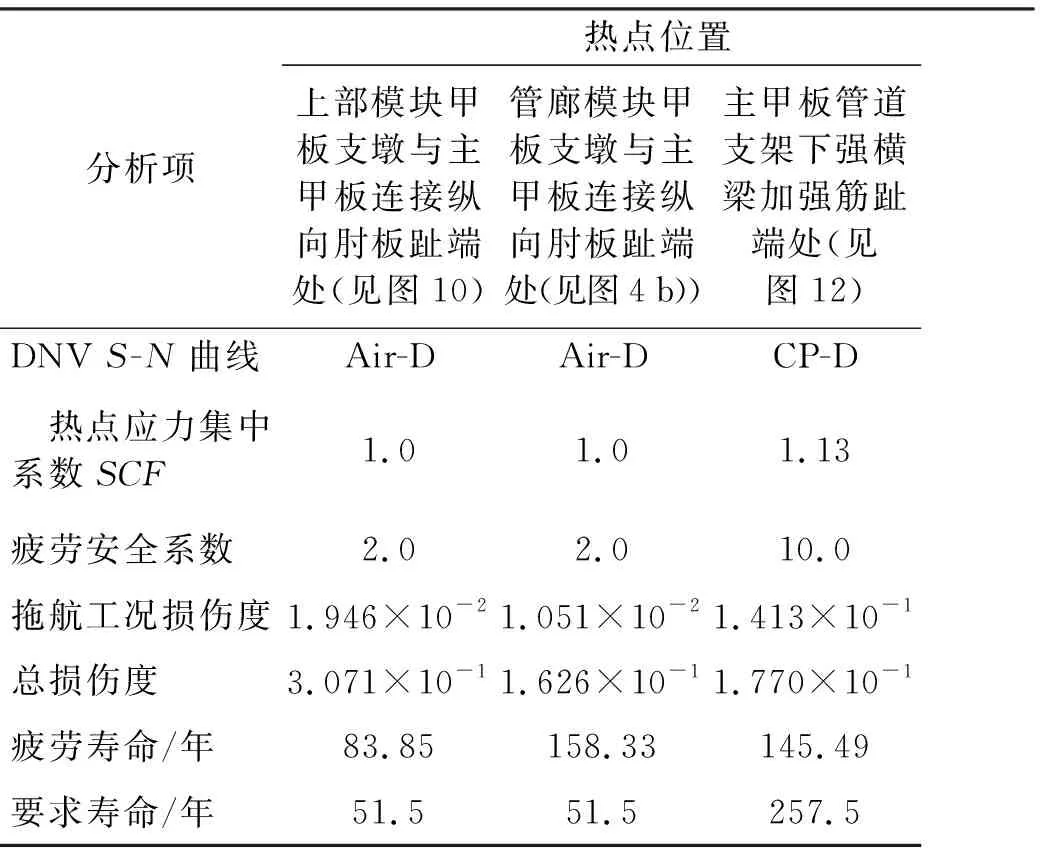

上部模块、管廊模块甲板支墩和主甲板管道支架与FPSO主甲板连接处存在应力热点疲劳。应用DNV船级社SESAM软件分析船体结构疲劳采用基于累积损伤的简化疲劳分析方法,建立甲板支墩及主甲板有限元模型;基于DNV-RP-C203规范中的S-N曲线和Palmgren-Miner线性疲劳累积损伤理论方法,计算应力热点疲劳损伤,预报应力热点处的疲劳寿命。疲劳分析综合考虑了FPSO拖航、海上安装和在位作业工况,得到FPSO船体在全生命周期内的疲劳累积总损伤。甲板支墩及主甲板结构寿命要求为25.75年。结构疲劳分析结果见表11。

表11 甲板支墩结构疲劳分析结果

由表11可见上部模块、管廊模块甲板支墩肘板处的拖航工况损伤度占总损伤度比例低于6.5%,肘板软趾有效降低了疲劳损伤;主甲板管道支架下强横梁加强筋处的拖航工况损伤度占总损伤度比例约为80%,是结构优化的关键点。

图12 主甲板管道支架下强横梁的加强筋(单位:mm)

4 结论

1)应研究分析远洋拖航航线的环境条件,确定合理的拖航设计环境参数。FPSO拖航自存工况通常是主船体总纵强度和上部模块结构设计的控制性工况,应确定合理的拖航自存工况浮态,以开展水池模型试验、水动力分析和结构设计。确定FPSO拖航自存工况吃水时,应尽量保证船体最大波浪垂向弯矩不超过按船级社规范公式计算值,以利于总纵强度,减轻船体自重。

2)中间货油舱内设罝横撑杆作为纵舱壁垂直桁的支撑构件,可减小主甲板强横梁、船底肋板、纵舱壁垂直桁尺寸,提高船体横框架的整体强度和刚度,减轻横框架自重。

3)由于受到总纵载荷及舱内不对称装载的影响,在货油舱区域横舱壁水平桁趾端与纵舱壁相交处产生了较高应力,应注意水平桁趾端和纵舱壁相交处采用较大的面板半径和软趾,缓解应力集中。

4)由于上部模块、管廊模块的质量大、重心高,与FPSO主甲板连接的甲板支墩纵向肘板趾端产生局部高应力,此区域须局部加强,应注意控制支墩及局部加强构件的板厚不宜超过60 mm,降低船体建造成本。