基于CFD的深海反循环清洁工具性能分析

2022-10-28王占昶刘琦王俊新张益诚刘文川

王占昶,刘琦,王俊新,张益诚,刘文川

(1.重庆大学 a.矿灾害动力学与控制国家重点实验室;b.资源与安全学院,重庆 400044;2.中国舰船研究设计中心,武汉 430064)

油井清砂技术是提高油田生产效率、保护油井长期有效开采的重要技术。目前,针对油井出砂问题的清砂工有已有几种:水力泵冲砂方法,通过双喷嘴使用动力液将井筒沙粒利用主喷嘴产生的负压作用提升至地面;气举反循环方法,通过向工具内部注入空气,利用空气的膨胀特性使工具内部流体排出;泡沫清砂方法,针对低压漏失井通过氮气泡沫将砂粒带出。针对井底打捞目前最常用的是机械打捞方法,但主要针对竖井的情况。在实际深海井底作业过程中,油井管道有可能发生漏失,目前绝大多数井下清砂工艺在有漏失的情况下都存在作业效果难题,比如针对低压漏失井设计的泡沫清砂方法在面对漏失量较大的油井,很难产生循环。基于负压引射原理设计的反循环清洁工具利用高速、高压的纯水,通过内部产生的局部负压将井底砂粒卷吸进工具中,从而达到清砂作用。目前针对深海高压且存在漏失的工况研究报道较少,由于在工具工作过程中难以对工具内部进行观测和数据记录,因此需要通过室内实验与CFD数值模拟方法相结合的手段对其进行分析,为解决深海油井出砂难题提供一种有效方法。

反循环清洁工具的主要结构见图1。

图1 反循环清洁工具结构示意

由各部分套筒、3个均布喷嘴、过滤部分、扶正杆及吸入部分组成。其中,3个均布喷嘴用来对深海油气井套管内壁进行清理,待清理物经吸入本体吸入清洁工具,经过滤,吸入的水在喷嘴处产生的负压作用下从喷嘴喷出。

1 可视化实验

构建可视化测试平台观察反循环清洁工具卷吸碎屑的全过程,获得无围压条件下清洁工具工作时套管内部的整体流场结构,以及不同工况条件下待清洁碎屑实验前后的体积变化数据。分析负压清洁工具卷吸碎屑时流场的涡旋流动特性,并从流场形态方面判定完整的反循环流场是否成功建立。

1.1 可视化实验平台搭建

使用3段直径140 mm、长度2 260 mm的透明套管通过法兰盘进行连接,工具的进水流量通过调节柱塞泵压力和溢流阀开度共同控制,通过固定机位摄像机捕捉清洁区域的流场形态和卷吸碎屑情况,并通过LED光源进行补光以提升流场拍摄效果,实验布置见图2。

图2 可视化实验设备布置

1.2 反循环建立及卷吸特性

反循环清洁工具在工作过程中尾端存在涡旋流动和进入吸入口的流动,在开始工作阶段,吸入口携带套管内空气和液体同时进入工具且速度极快(见图3a));随后工具持续携带井筒内待清理物进入工具,达到清洁效果(见图3b)、c)),由于井筒内仍未完全注满液体,在吸入口附近产生液面较低点;随着工具稳定运行(见图3d)),由喷嘴射出的水注满整个套管但仍在吸入口附近产生气体空腔,这是吸入口附近卷吸涡旋导致流态发生改变而导致的,也反映了工具的夹带碎屑能力,在稳定阶段套管尾部产生明显涡旋且始终流向吸入口。

图3 反循环卷吸过程

反循环清洁工具工作原理示意于图4。

图4 反循环清洁工具工作原理

高速高压水由工具前端入口进入,经扩张段流入喷嘴座,由3个均分喷嘴高速射向井筒环空,从而达到清洁井筒管壁的目的。在上述过程中,高速流体从喷嘴至壁面开孔的过程中由于速度骤增引起动压迅速升高使静压骤降,即产生相对负压。然后高速水流携带待清理物从工具尾部吸入口流进工具内,碎屑和水由过滤本体分离。由于喷嘴与壁面开孔之间的相对负压,水重新从壁面开孔射出,完成反循环流动。并且经可视化实验结果分析,该反循环清洁工具尾部产生极为显著的卷吸效应,卷吸段后部为一个紊乱流域,该紊乱流域还可在负压清洁工具长期运行下将未卷吸进入工具而聚集在尾部的碎屑带进吸入口。吸入口的速度表征外界流体及碎屑进入工具的速度,是评价反循环清洁工具清洁性能的一个重要指标,吸入口的吸入速度越大工具清洁效果越好。

1.3 清洁效果评估

将400 cm陶粒作为待清洁材料放入反循环清洁工具尾部,经过多次试验,工具尾部有效清洁范围主要集中于吸入口50~100 mm的流域内,测试时间内(4 min)对所放置陶粒的清洁效率可达75%~80%以上。经过观察和分析,尾部涡旋卷吸流动能够连续地将待清理物吸入,能够保证长时间工作时的效果。工具清洁效果见图5。

图5 工具清洁效果

2 承压实验

选优承压套管搭建反循环清洁工具承压测试平台,以获取现有反循环清洁工具承压工作时套管内的环空压力分布,为探索不同流量、漏失量和围压对反循环清洁工具作业效率的影响提供定量数据支撑;同时,作为可视化无围压反循环清洁实验的补充,通过对比相同流量和漏失量条件下承压套管内的压力分布和CFD数值计算结果中套管内的环空压力分布状况,对数值计算结果的可靠性进行验证。

2.1 承压实验平台搭建

承压实验期间清洁工具所处围压通过设置柱塞泵压力和围压节流阀共同控制,由数字流量计监测漏失流量,并通过漏失量控制阀控制,承压套管管壁上分布的压力传感器可测量并记录所处位置套管内环空压力的变化,实验布置图见图6。

图6 承压实验设备布置

2.2 套管环空压力变化规律

海底油井清砂和打捞过程中,受深部井筒内水压的影响,工具在高围压状态下作业。为了在室内实验过程中还原海底围压的工况,利用球阀和压力表对套管内部围压进行实时调节,围压与排量稳定情况下通过传感器实时获取的环空压力数据见图7。

图7 压力实时监控数据

工具在存在水压的套管内工作时,套管环空压力见图8。

图8 环空压力变化

环空中从入口至喷嘴前端围压为稳定相对低压状态,这部分流体流速也较为平稳;喷嘴处的环空压力会因高速流体撞击管壁而导致压力骤增而失稳;从喷嘴至工具尾部环空围压稳定降低,并在工具尾部吸入口处达到最小值,这是由于吸入口对流体的卷吸作用和工具内部压力骤减所造成的影响。由此可见,工具运行期间会对外部水压产生规律性影响,进而影响其清洁性能。

3 数值模拟分析

3.1 控制方程

数值模拟采用ANSYS Fluent进行计算,其中涉及到的主要方程有连续性方程、动量方程和采用模型的输运方程。

连续性方程即质量守恒方程,其在该数值模拟方法中表达为

(1)

式中:为密度;为时间;为速度矢量;为由其他项添加到连续项的质量。

数值模型动量方程为

(2)

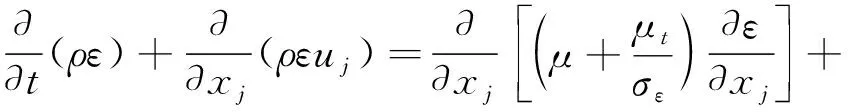

采用可实现的-湍流模型,该模型中湍流动能及其耗散率的输运方程为

+--+

(3)

(4)

3.2 计算模型简化及边界条件设置

根据反循环清洁工具实物结构建立三维物理模型,长5 422 mm、半径57.4 mm,见图9。

图9 反循环清洁工具三维物理模型

为了保证数值模拟计算的稳定性和高效性,对实际工具的过滤筛管部分进行简化处理,使用Space claim和Fluent软件进行流道体积的提取以及网格的绘制。数值模拟的网格单元及边界示意见图10。采用多面体网格,网格单元总数为1 233 139。

图10 数值模拟网格单元示意

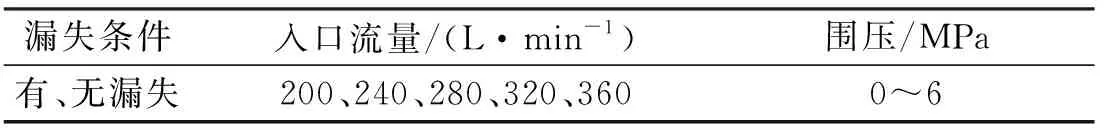

数值模拟计算过程中,设置入口边界为速度入口边界,出口边界为压力出口边界。边界条件设置见表1。

表1 边界条件

3.3 模型验证

承压套管实验中因无法实时监测套管内部和工具内部的速度与压力等指标,所以在套管外壁设置有6个压力数据采集点,排水管路的压力表用于监测套管内围压,另外5个压力数据采集点为套管环空的典型压力采集点,用于验证数值模拟的可靠性。

相同工况下室内实验和数值模拟获得的压力进行比较见图11,忽略压力传感器系统误差波动,对室内实验监测数据取平均值即可得数值模拟获取数据与室内实验误差约为1%,因此认为可以利用数值模拟得到的数据分析该工具运行状态下的各项指标。

图11 室内实验与数值模拟套管环空压力对比

3.4 工具性能分析

该工具清洁能力即吸入口吸入效率主要决定因素是工具内部所产生的压差Δ,即工具尾部吸入口附近静压与工具内部喷嘴附近负压区静压之差。

Δ=-

(5)

工具喷嘴附近的压力数值模拟结果分析表明,工具内部局部负压区在高速流体从喷嘴射出到工具外部开孔之间,主要是由于流体在喷嘴处加速引起的(图12d)、e)),由于开孔尺寸约为喷嘴射流宽度的2倍左右,空腔内部流体在开孔附近会形成涡旋,使周围压力骤降以致影响喷嘴所处空腔总体压力骤降形成负压区,见图12c)。

图12 负压区形成原理示意

不同的入口流量下工具内部产生的压差不同,随流量变化喷嘴附近负压区产生的负压差(-Δ)变化见图13,可知随着入口流量的增大,|Δ|增大。这是因为当入口流量增加时,喷嘴射流的速度也会相应呈比例增加,这时喷嘴射流与喷嘴所在腔室以及工具开孔附近之间的流体存在更大的速度差。这样,不仅产生了更强的涡旋部分,而且使整个喷嘴所处腔室压力总体急剧减小,形成更大的局部负压。

图13 工具负压区随入口流量的变化

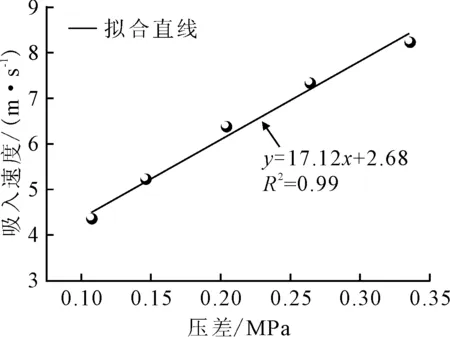

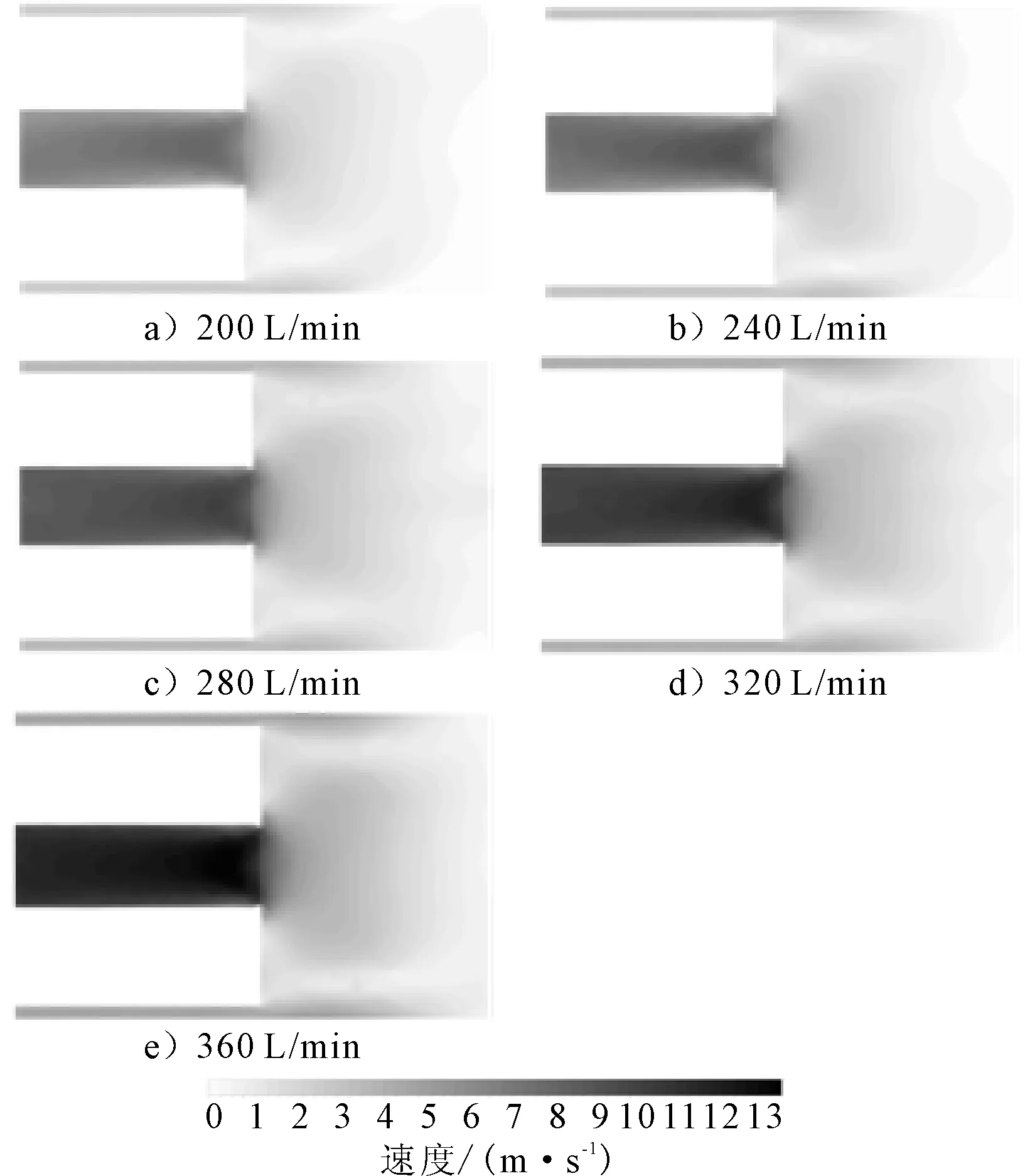

拟合压差与吸入速度发现,二者呈良好正相关关系(见图14),随着入口流量的增大、|Δ|增大,工具内部流场的反循环速度会增大,最终影响到工具尾部的吸入口,使其吸入速度大幅提升(见图15),并且吸入口附近的尾端卷吸范围也会增大,更有利于工具清理作业。

图14 工具内外压差与吸入速度拟合对比

图15 工具吸入速度随入口流量的变化

如图16所示,在入口速度相同的条件下围压对压差没有影响,这是由于保持入口速度不变的情况下工具所处速度场没有发生改变。因此,在入口速度相同的条件下工具所产生的吸入速度也不会发生改变,如图17a)所示。在围压升高的同时,要保证相态的流量,必然要提高作业入口压力(图17b)),入口压力与围压的同步提高维持了Δ的稳定,流场形态、吸入口速度也保持不变。实际应用中,随着井深的增加(围压增加),为保证清洁性能满足要求,需提高泵压以消除围压增加对吸入速度的削弱。

图16 不同围压相同入口速度喷嘴处压差对比

图17 吸力速度及入口压力与围压的关系

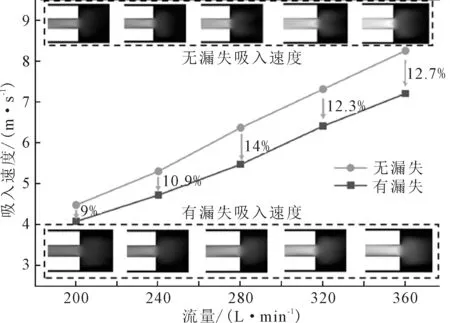

在油井清砂现场工作中,井筒漏失情况是影响油井清砂的难题,多种相似循环清理工具都无法完美适配存在漏失的井筒,模拟工具在尾部存在漏失与无漏失情况下工作效果的对比见图18。如果井筒发生漏失,工具的清洁性能会有所降低,工具在有漏失的工况下吸入速度最多会较无漏失降低9%~14%。

图18 有无漏失吸入速度与流量关系比较

如图19a)b)所示,漏失有大量流体流失未参与卷吸进而改变工具尾端流场特征。如图19c)d)所示,由于漏失口处压力始终低于套管环空压力,使工具与管壁之间的高速流体不仅受到吸入口卷吸的低压进入吸入口,还会受到漏失口处的低压而流向漏失口。随着入口流速增大漏失口流速也将增大,漏失口处低压区压力降低,进而对吸入性能产生更大影响。在工程实际中由于难以对井筒漏失处进行填堵,为了达到清洁效果仍需增大泵注排量以获得更高吸入速度。

图19 有无漏失速度压差对比

4 结论

1)反循环清洁工具利用射流高速喷射产生局部负压,建立与工具底部吸入口附件的压差卷吸打捞待清洁材料,清洁效率可达75%以上,实验测试工况下最佳卷吸清洁范围位于吸入口至后方50~100 mm处。

2)反循环清洁工具在外部高水压环境下依旧能保证清洁能力,工具的吸入速度取决于工作时喷嘴射流在工具内部形成的负压区与吸入口的压力差,工具吸入速度以及工具内部所产生的压差仅与入口流速有关,在高围压的情况下为了保证清洁效率需随围压增大升高入口压力。

3)管道漏失仍能够建立局部的反循环达到清洁打捞的目的,但漏失的出现会改变工具内部及环空流场特征,随着漏失量的增加,漏失口压力降低使吸入速度降低,进而削弱清洁性能,因此,在实际工程应用中,面对漏失的出现需进一步提升泵压,增加有效压差以达到清洁的目的。