活塞杆颗粒阻尼器优化设计研究

2022-10-27尹忠俊

王 朝, 高 静, 尹忠俊

(北京科技大学 机械工程学院,北京 100083)

颗粒阻尼器技术是在振动主体结构上加工一定数目空腔或外附腔体,在其填充一定数量金属或非金属颗粒物质,利用颗粒与颗粒之间、颗粒和腔体结构之间的摩擦效应和非完全弹性碰撞来消耗主体结构能量,进而达到减振效果的被动减振技术。颗粒阻尼器内腔中的颗粒物质同时兼备固态和液态两种属性而被赋予独特的减振特性,当颗粒因固态特性颗粒与主体结构碰撞冲击时可凭借液态属性颗粒在腔体内自由流动形成缓冲,不会给主体结构带来剧烈的反冲击作用。颗粒阻尼器因结构简单、可靠性强、高温腐蚀等恶劣环境减振效果好等优点被广泛应用于工业生产[1]、航空航天[2-3]、土木工程[4-5]领域。

鉴于颗粒阻尼的高度非线性耗能机理,当前主要运用仿真和试验两种分析手段[6]。Mao等[7]利用离散元法对悬臂梁末端颗粒阻尼器进行数值模拟,颗粒阻尼耗能机理为冲击阻尼耗能和摩擦耗能的混合机制。Yan等[8]提出了一种考虑颗粒与主体结构间摩擦效应的颗粒阻尼力学模型,并给出了该模型在简谐激励下的位移响应解析解。Xiao等[9-10]通过DEM-MBD耦合仿真分析方法建立了齿轮啮合在离心力场下的仿真模型,研究了齿轮在竖直面啮合运动下转速、啮合负载、粒径等参数变化对能量耗散的影响情况,并用试验方法进行了验证。Zhang等[11]通过试验和离散元法发现无阻塞性颗粒阻尼器内腔中颗粒运动在莱顿佛莱斯特效应下具有最优的阻尼性能。Lei等[12]针对这一现象对莱顿佛莱斯特效应下的影响参数进行优化。为兼顾结构紧凑性,研究者针对颗粒阻尼器始终在探索更优的阻尼性能,阻尼器结构优化设计[13-16]以及颗粒或腔体缓冲材料研究[17-19]。目前大量研究集中在颗粒阻尼器随振动体运动,阻尼性能与颗粒运动状态密切相关。鉴于此,为降低颗粒运动状态对阻尼器性能影响,本文研究了基于活塞杆的阻塞性颗粒阻尼器模型。关于活塞杆式颗粒阻尼器研究较少,郭阳阳等研究了简谐激励下基于活塞杆阻塞性颗粒阻尼器,并通过稳态能量流试验方法研究了阻尼器损耗功率、损耗因子等。汪源成等[20]试验研究了活塞杆式颗粒阻尼器非线性迟滞力学特性。

随着计算机技术和离散单元法发展,离散单元法已然成为研究颗粒系统的重要研究手段。因此,本文采用DEM-MBD耦合仿真分析,研究活塞杆颗粒阻尼器阻尼特性,并进行试验验证。本文进一步引入弹簧预紧力对颗粒阻尼器阻尼进行调节,相较于电磁控制[21],弹簧预紧力无源控制更简单可靠,在不改变阻尼器形状尺寸下,调节预紧力可使阻尼性能显著提升,扩展太空、高温腐蚀环境的应用前景。

1 仿真及模型建立

离散单元法基本理论建立在牛顿第二定律,求解过程包括基于牛顿第二定律的运动方程及接触力方程。颗粒采用软球模型,接触力模型不考虑颗粒间粘连作用Hertz-Mindlin接触理论,按Hertz接触理论求得法向接触力,再以Mindlin-Deresiewicz(MD)接触理论来描述颗粒受到的切向接触力[22]。颗粒间的法相接触力Fn为

(1)

式中:E*和R*分别为颗粒的等效弹性模量和等效颗粒半径;α为两颗粒的接触半径。切向接触力Fd可由式(2)求得

(2)

本文采用DEM-MBD耦合仿真分析方法,在EDEM软件记录分析单位时间步长内各颗粒的位置信息和受力情况,在多体动力学软件中引入弹簧并设置其相关参数,在两个CAE软件内统一各个刚体的材料参数,以0.000 1 s的时间间隔传递一次力信息,最后记录并输出活塞杆的位移信息输出位移曲线。

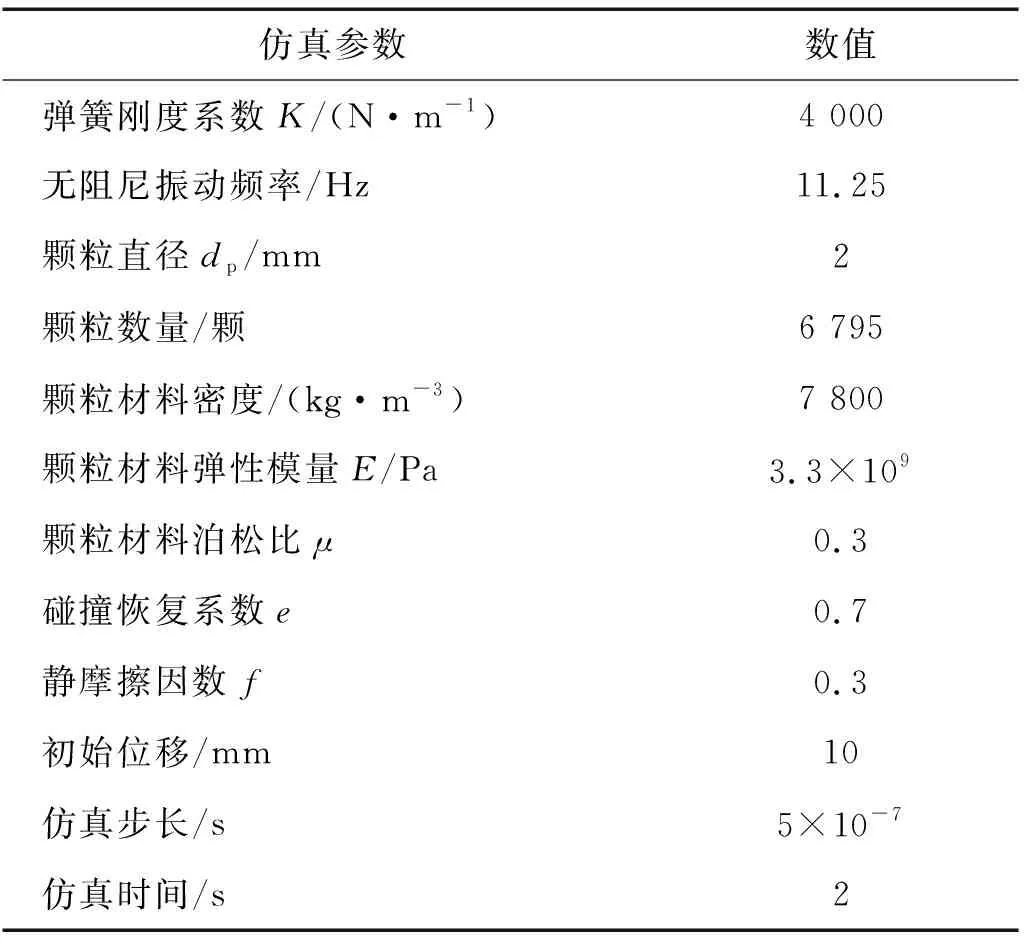

活塞杆颗粒阻尼器建立数值仿真模型如图1所示。图1由弹簧K、活塞杆M、容器及填充颗粒组成。弹簧和活塞杆固连,容器上端开有通孔,活塞杆和容器材料属性与颗粒材料相同,仿真参数配置参考文献[23]。容器尺寸D×H=40 mm×80 mm,活塞直径d=10 mm,活塞质量M=0.8 kg,距平衡位置点活塞埋入深度h1=20 mm,活塞距底深度h2=10 mm,初始位移为10 mm,其余仿真参数表如表1所示。

仿真参数数值弹簧刚度系数K/(N·m-1)4 000无阻尼振动频率/Hz11.25颗粒直径dp/mm2颗粒数量/颗6 795颗粒材料密度/(kg·m-3)7 800颗粒材料弹性模量E/Pa3.3×109颗粒材料泊松比μ0.3碰撞恢复系数e0.7静摩擦因数f0.3初始位移/mm10仿真步长/s5×10-7仿真时间/s2

2 数值模拟结果

2.1 颗粒间摩擦和碰撞效应对阻尼性能影响

颗粒阻尼器是通过颗粒接触体(颗粒与颗粒、颗粒和腔体)间摩擦和碰撞实现能量耗散。初始时刻弹簧伸长,无颗粒状态活塞杆做振幅无衰减简谐运动,在颗粒作用下,活塞杆做有阻尼衰减运动,如图2所示,填充颗粒后阻尼效果显著。

在耦合仿真模型中建立了一个单向推力阻尼器,即在一个振动周期内,在向下推力方向具有显著的阻尼效应。为了直观展示活塞杆颗粒阻尼器推力方向单向阻尼,分析了活塞杆受力特性,活塞杆受力为弹簧K对活塞杆张力以及颗粒系统对活塞杆作用的合力,通过提取活塞杆合力,并对力响应曲线进行基线多峰拟合,活塞杆位移与合力如图3所示。

2.1.1 颗粒间摩擦效应

本文数值仿真为干摩擦类型,摩擦效应对阻尼性能的影响主要取决阻尼器内部颗粒之间的摩擦因数。基于单因素控制变量法,设置4组摩擦因数f(0,0.1,0.3及0.5)充分研究颗粒间摩擦因数对阻尼性能的影响。活塞杆位移随时间变化的振动曲线如图4(a)所示,为了表征某时刻活塞杆能量,本文引入剩余能量指标,该能量由两个部分组成:弹簧K弹性势能和活塞杆动能,如图4(b)所示。结果表明,随着颗粒间摩擦因数的增大,活塞杆位移衰减量增大,能量耗散越快,比阻尼水平越大,颗粒阻尼器的阻尼性能越好,活塞杆颗粒阻尼器表现出强烈的非线性行为。当颗粒间摩擦因数f=0时,颗粒阻尼器表现出了较小的位移衰减和能量耗散效果,这主要是由于活塞杆与颗粒冲击造成能量耗散。

为定量表征活塞杆颗粒阻尼器非线性阻尼特性,采用“比阻尼”定量研究此模型的阻尼性能。比阻尼η表达式为:η=ΔT/T,ΔT为一个振动周期内耗散的能量,T是该周期内的最大剩余能量,比阻尼表征的是一个振动周期内颗粒阻尼器的能量耗散效率比值。为统计方便,本文位移曲线波谷位置的弹性势能等效表征剩余能量T,若第i个振动周期的波谷处位移为di,则弹性势能为

(3)

因此,该循环周期的比阻尼表示为

(4)

为得到颗粒阻尼器阻尼性能与位移关系,由于活塞杆随时间历程做周期性衰减振动,得出比阻尼η与振动强度Γ的对应关系,振动强度定义为

(5)

2.1.2 颗粒间碰撞效应

针对非阻塞性颗粒阻尼器,接触体之间的摩擦效应和非完全弹性碰撞是研究的重要参数。两颗粒之间的碰撞可概括为弹性变形阶段、塑性变形阶段和弹性恢复阶段。为探究碰撞对阻尼性能的影响,在数值模拟中设置4组碰撞恢复系数:0.3、0.5、0.7和0.9,其余参数见表1。数值模拟中,位移时间曲线高度重合,如图5所示。因振动过程中碰撞颗粒相对速度极小,并基于赫兹接触模型,在低速碰撞范围内的碰撞恢复系数接近1。因此活塞杆颗粒阻尼器对颗粒间非弹性碰撞效应下的碰撞恢复系数不敏感。

2.2 颗粒粒径对阻尼性能的影响

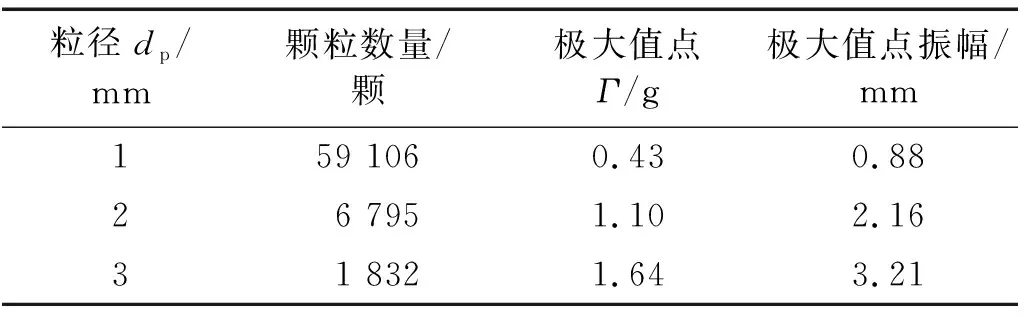

颗粒阻尼器同时兼顾液体和固体特性,颗粒粒径大小与流动性密切相关,小粒径利于颗粒在容器内流动性。为研究自由流动的颗粒对阻尼性能的影响,本文设置了3组粒径(dp=1 mm,dp=2 mm,dp=3 mm)进行数值模拟研究,其余参数见表1。

数值模拟颗粒总数目如表2所示,保持颗粒床的高度保持在同一水平。从图6(a)看出在较大振动位移处,单个振动周期内粒径与位移衰减量正相关,从图6(b)得出,不同粒径下比阻尼随振动强度的影响趋势一致,大颗粒在大振动强度(位移)处具有更优的阻尼效果。不同颗粒粒径比阻尼极大值点出现位置不同,与振动位移密切相关,出现在振动位移等于颗粒粒径附近,如表2所示。综上所述,大振动位移选取较大的颗粒粒径,小振动位移选取较小的颗粒粒径,选取粒径的临界值为比阻尼曲线极大值点,即在振动位移与颗粒粒径相等时阻尼效果达到局部最优值。

表2 极大值点数值表

2.3 活塞杆埋入深度对阻尼性能的影响

活塞杆埋入深度是活塞杆颗粒阻尼器的一个重要设计参数。本文规定在活塞杆自质量条件下,活塞杆的重力和弹簧张力相等点为平衡位置,埋入深度为平衡位置与颗粒床高度在振动方向的距离。为研究深度对阻尼性能的影响,本节对三组不同深度下进行数值模拟(h1=10 mm,h1=20 mm,h1=30 mm),位移衰减曲线和比阻尼变化曲线如图7所示,颗粒数量分别为5 190颗、6 795颗和8 400颗,其余参数见表1。

活塞杆埋入深度对振动位移幅值具有显著抑制作用,随着埋入深度增加,振动位移衰减量和衰减速率提高。活塞杆埋入深度越大,下潜时颗粒床增高,在颗粒重力、颗粒间摩擦力等因素的影响下,活塞杆行程运动愈发困难,阻尼力增大。综上所述,活塞杆对颗粒床埋入深度对阻尼性能具有显著影响,埋入深度增加,阻尼性能显著提高,增加活塞杆与颗粒接触面积是实用的优化方式。

3 变预紧力作用下阻尼性能

从上述讨论结果得出,影响阻尼性能的因素有摩擦因数、活塞杆埋入深度等。这些因素本质上是影响颗粒堆积致密程度,改变腔体内颗粒自由流动性,致使活塞杆与颗粒碰撞冲击作用力变化。基于以上结论,本文对模型进行改进,引入弹簧K2和压紧盖板,盖板质量为0.049 kg,弹簧K2固连压紧盖板,在预紧力作用下压紧盖板作用为抑制颗粒系统Z向运动,如图8所示。在数值模拟中,弹簧K2预紧力可调节,以此改变腔体内颗粒自由流动程度。

本章对3组预紧力Fp=0,Fp=1 N及Fp=2 N作用下的阻尼器进行模拟分析,数值模拟结果如图9所示。图9(a)、图9(c)表明小幅增加预紧力对位移幅值抑制效果显著提升,阻尼效果明显改善。图9(b)展示活塞杆剩余能量随时间变化曲线,随着预紧力增加,平均衰减速率加快。腔体内颗粒整体质量和盖板自质量总和为2.66 N,预紧力Fp=2 N为颗粒系统自质量的0.75倍,Fp=2 N峰值处比阻尼是无预紧力下1.74倍,预紧力小幅增加使得阻尼性能显著提升。颗粒保持一定流动性条件下,预紧力越大,振幅抑制作用越显著,活塞杆剩余能量衰减越快,阻尼性能越好。进一步增加预紧力大小,阻尼效果更显著,限于篇幅不展示其数值模拟结果。因此,预紧力作用下颗粒阻尼器是改善阻尼性能的有效方式,增加腔体内颗粒致密性可大幅改善活塞杆颗粒阻尼器阻尼性能。活塞杆阻尼器在预紧力控制下,实现不增加腔体体积与颗粒数量达到优异阻尼性能,契合轻量化设计,为活塞杆颗粒阻尼器优化设计提供新思路,在严格控制质量的航空领域具有广泛应用前景。

4 阻尼器幅频特性

4.1 振幅变化对阻尼性能的影响

颗粒阻尼器实际工程应用,振动主体结构的振幅具有差异性,据此研究预紧力Fp=1 N下活塞杆不同初始振幅对阻尼性能的影响。由于颗粒阻尼器能量耗散能力有限,较大初始振幅具有更大初始能量,因此能量衰减至0的时间较长。若一个振动位移衰减曲线从第i个周期后再现另一个振动的位移衰减曲线,则说明此振动模型不具有历史特性。为了研究此特性本文对两个不同初始振幅变量下进行了数值模拟:A=10 mm,A=5 mm。如图10所示,A=5 mm位移时间衰减曲线再现A=10 mm第5个振动周期及其以后的位移时间衰减曲线。因此,本文建立的活塞杆颗粒阻尼器模型在有阻尼振动衰减过程中对振幅变化不具有历史特性。

4.2 频率变化对阻尼性能的影响

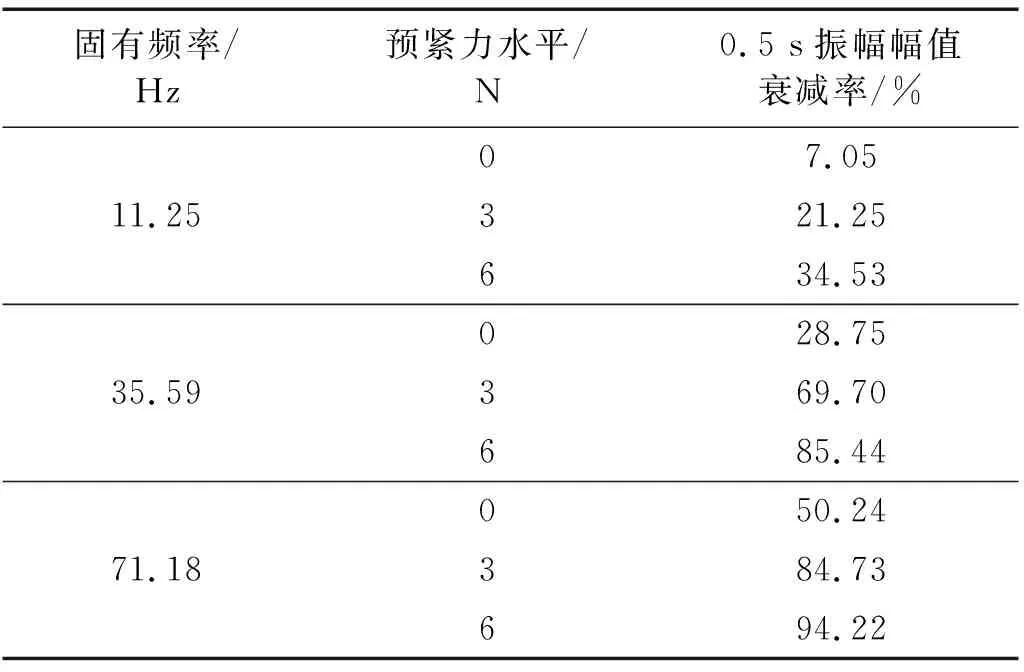

为探究预紧力作用下活塞杆颗粒阻尼器频率适用范围以及阻尼性能,本节对比分析低、中、高频率下(11.25 Hz,35.59 Hz,71.18 Hz)预紧力变化(Fp=0,Fp=3 N,Fp=6 N)对阻尼性能的影响。为充分观察高频下颗粒阻尼器阻尼效应,K1增大到40 000 N/m。在低、中、高频下均有抑制振动的阻尼效果,并且随着预紧力增加,振幅抑制效果显著增强如图11所示。

在中、低、高频下,随着预紧力增加,振幅衰减效果越显著。固有频率越大,单位时间内振动次数越多,单位时间能量平均衰减速率越快,如表3所示。因此,预紧力作用下活塞杆颗粒阻尼器在高频振动工况下,能量消耗更显著,改进型颗粒阻尼器亦为宽频带阻尼装置。

表3 幅值衰减率表

5 试验验证

为验证仿真结果正确性,对改进前以及改进后预紧力Fp=0,Fp=2 N工况下进行仿真试验对比分析,试验仿真参数设置见表1。为保证活塞杆在竖直方向的直线度,连接块和背板采用低阻直线导轨连接。容器与端盖螺纹连接,导程为20 mm,便于调节预紧力的大小,便于观察试验容器采用透明有机玻璃材料。加速度传感器与质量块磁吸固连,信号传输至东华测试DH5927动态信号测试分析系统,最后处理试验数据,阻尼器试验装置及其测试连接如图12所示。

通过动态信号测试分析系统对加速度信号采集并利用计算机对信号进行滤波、二次积分处理分析,得到连接质量块位移信号,试验仿真对比如图13所示,从图13中可看出试验和仿真结果较为吻合,无改进模型、Fp=0,Fp=2 N试验和仿真振动位移波峰的最大误差分别为7.3%,14.6%,8.9%,直线导轨摩阻和空气阻尼存在对试验结果产生系统性误差,且误差在相对合理区间。Fp=2 N工况下位移衰减量明显优于Fp=0工况,验证了仿真结果的正确性及可靠性,因此活塞杆颗粒阻尼器预紧力调节是一种有效阻尼控制手段。

6 结 论

为研究活塞杆颗粒阻尼器的阻尼性能及参数影响规律,本文采用DEM-MBD耦合仿真分析方法对阻尼器进行研究,并通过试验进行验证,针对活塞杆颗粒阻尼器优化设计,可对颗粒表面进行涂层或磨损粗糙处理、根据激振特性针对性选择颗粒粒径、增加活塞杆直径和相对颗粒床埋入深度及增加内部颗粒致密性等方式进行优化设计,提升阻尼性能。结论如下:

(1)摩擦因数对阻尼性能影响显著,高摩擦因数值有利于阻尼性能提升。此外,由于颗粒在振动过程中低速碰撞,导致颗粒间的碰撞恢复系数对阻尼性能没有明显影响。摩擦效应和动量交换是阻尼器主要耗能形式,以及活塞杆相对颗粒床埋入深度对阻尼性能具有显著影响。

(2)颗粒直径选取与振动幅值密切相关。大振动位移选取较大的颗粒粒径,小振动位移选取较小颗粒粒径,选取粒径临界值为比阻尼曲线极大值点,即振动位移与颗粒粒径相等时阻尼效果达到局部最优值。

(3)因颗粒堆积致密性,活塞杆颗粒阻尼器对振幅的瞬时响应不具有历史特性。在等预紧力下,固有频率越高,能量耗散越快。预紧力作用下活塞杆颗粒阻尼器在宽振幅、宽频带内具有优异的阻尼性能。

(4)本文提出一种在弹簧预紧力作用下活塞杆颗粒阻尼器模型,并通过试验进行验证。预紧力小幅增加,极大提升阻尼器阻尼性能。因此增加内部颗粒致密程度而引入预紧力控制是一种有效提升阻尼性能的方式。