青贮机破碎辊加工工艺

2022-10-27关明辉

关明辉

中国铁建重工集团股份有限公司 湖南长沙 410000

1 序言

籽粒破碎装置既可破碎籽粒,又可实现茎秆破节,提高饲料品质,属于青贮机关键部件。作为青贮机的主要挤压、破碎及输送装置,其核心零部件籽粒破碎辊辊筒材料为热作模具钢,对其常温性能有着苛刻的要求,需要较高的力学强度来抵抗破碎过程中交变的机械应力和热应力,且由于其齿形结构复杂,动辊上百条齿均布在外圆上,且每条齿都是螺旋分布,热处理后加工困难,因此需要在热处理前进行加工[1]。

2 辊筒加工难点

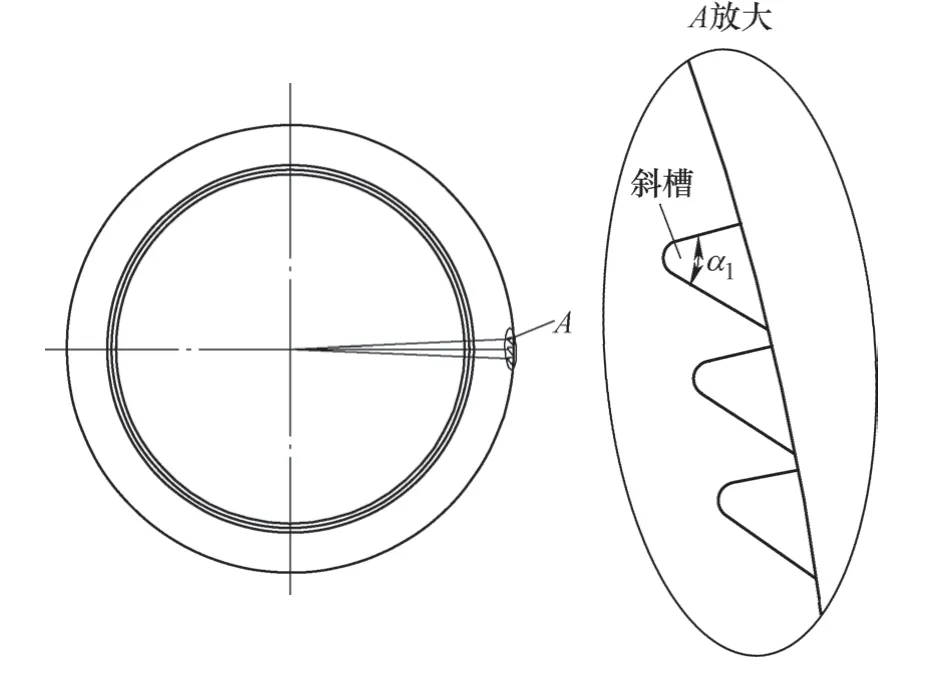

青贮机籽粒破碎辊辊筒外表面圆周方向排布直槽、斜槽及螺旋槽,槽形如图1所示,为非对称锯齿形。槽形一条边过破碎辊中心,一条边不过破碎辊中心,并且槽与辊筒轴向存在夹角。若采用普通镗铣床加工,则装夹找正繁琐,无法满足批量生产需求,且在镗铣过程中主轴伸出过长,易造成切削振动,加工质量较差,而破碎辊辊筒质量不过关易造成物料堵塞,严重影响青贮机收获效果。

图1 破碎辊辊筒槽形

对于圆柱形零件表面螺旋槽的加工,特别是存在对称与非对称混合的锯齿形螺旋槽的加工,目前多采用五轴数控机床配合非标刀具进行粗、精加工。该种加工方法对机床要求高,刀具设计难度大,加工周期长,且由于粗、精加工均需采用定制的非标刀具,加工成本高昂。

3 工装技术方案

可通过设计专用工装并配置非标成形刀具,通过特定的NC程序实现破碎辊在普通镗铣床上的高效加工,可极大地节约生产成本,提高加工效率。

通过设计破碎辊辊筒夹具工装,改变加工过程中辊筒与机床主轴的夹角,避免刀具通过旋转工作台的对角线,降低加工过程中因机床主轴伸出过长而导致的切削振动[2]。

工装的装夹如图2 所示,辊筒的加工如图3所示。

图2 工装的装夹

图3 辊筒的加工

底座1固定装夹于旋转工作台的中心,铣削加工时,通过旋转工作台带动辊筒转动,与铣刀相互配合加工出倾斜的凹槽。

活动夹持件4固定联接辊筒的两端,和辊筒固定联接为一体,辊筒可与活动夹持件2相互分离拆卸。活动夹持4的底端周向定位联接于底座1,使辊筒与旋转工作台保持同步转动。

中心螺柱4底端固定装配于底座1,顶端联接于活动夹持件2的顶部中心,中心螺柱4从辊筒3和活动夹持件2的内部穿过,使辊筒与旋转工作台之间的联接稳定性更高。中心螺柱4能够拉紧或放松,拉紧时,对活动夹持件2施加向下的压力,将辊筒和活动夹持件2紧压在底座1上,此时辊筒和活动夹持件2与旋转工作台保持相对固定;放松时,活动夹持件2能够相对于底座1转动调节角度,从而改变辊筒的角度,调节辊筒朝向铣刀的方向。

使用专用工装加工辊筒的外表面,加工不同区域时,调节辊筒的角度,使待加工的区域正对铣刀,旋转工作台仅需在较小的角度范围内转动即可完成一个区域的加工,不需要大范围转动旋转工作台的角度,可以避免旋转工作台的顶角朝向铣刀。当旋转工作台的顶角朝向铣刀加工时,需要铣刀伸出较长的距离,距离越长则铣刀的切削振动幅度越大。本工装可防止旋转工作台的顶角朝向铣刀,从而降低切削振动的幅度,提升辊筒的加工精度[3]。

4 加工技术方案

采用专用工装后,在普通镗铣床上加工破碎辊还需配置非标刀具和特定的NC程序,其工艺路线为:车削→镗铣。

4.1 车削工序

(1)车削外圆与内孔 工件圆柱形毛坯装夹在卧式车床上,将工件外圆精车至符合设计要求,钻车内孔与工件外圆同轴。

(2)车削直槽 更换切槽刀(见图4),在工件的外圆周上车削出直槽。

图4 切槽刀

4.2 镗铣工序

(1)装夹工件 直槽加工完成后,将工件水平安装在卧式加工中心上。工件的一端用回转台上的数控分度盘卡爪从内圆夹紧,另一端用立式加工中心尾座上的端板顶紧,保证工件能绕其轴向旋转(即沿A轴旋转)。

(2)铣削斜槽 工件在卧式加工中心安装完成后,在其外圆周上采用刀具组加工出斜槽,斜槽槽形如图5所示,截面形状为V形。斜槽的两个内侧壁之间的夹角为α1,其中一个内侧壁的壁面经过工件的轴心,另一个内侧壁的壁面不经过工件的轴心。采用的刀具组包括用于斜槽粗加工的标准螺纹铣刀(见图6)和用于斜槽精加工的非标螺纹铣刀(见图7),其切削角度均定义为α2。非标螺纹铣刀的α2=α1。

图5 斜槽槽形

图6 标准螺纹铣刀

图7 非标螺纹铣刀

粗加工斜槽时,待加工斜槽α1的角平分线N与标准螺纹铣刀α2的角平分线M重合,N、M均平行于水平线。标准螺纹铣刀沿X轴方向进给,同时工件沿A轴转动,此处进给速度与工件转速匹配。

精加工斜槽时,待加工斜槽α1的角平分线N与非标螺纹铣刀α2的角平分线K重合,N、K均平行于水平线。非标螺纹铣刀沿X轴方向进给,同时工件沿A轴转动,精加工出斜槽。

(3)铣削螺旋槽 采用3把规格依次减小的标准球形铣刀粗加工螺旋槽。开粗球形铣刀如图8所示,3把球形铣刀的规格满足如下规则:第1把球形铣刀直径H21与螺旋槽的开口宽度L21一致,第2把球形铣刀直径H22能完成第1把球形铣刀加工后螺旋槽槽形剩余加工量的40%~50%,第3把球形铣刀直径H23<螺旋槽的底面宽度L22。最后采用截面形状与螺旋槽的槽形匹配的成形刀具,对螺旋槽进行精加工。

图8 开粗球形铣刀

(4)对斜槽去毛刺 利用非标螺纹铣刀对斜槽去毛刺,非标螺纹铣刀设定沿Y轴方向远离斜槽0.1~0.2mm。

5 结束语

实现在经济型机床上高效率、高质量完成破碎辊辊筒的加工,主要从以下2个方面来完成。

1)设计专用工装,采用车床和具有数控分度盘作为第4轴的立式加工中心,大大降低了加工对于机床的要求,实现破碎辊在经济型机床上的高质量加工。

2)通过将锯齿形斜槽摆正来设计非标刀具,降低了非标刀具的设计难度,且加工中无过切现象;通过数控分度盘带动破碎辊以特定速度旋转,刀具沿辊轴线以特定速度移动,即X轴与C轴联动,从而加工出斜槽,加工程序简单,数据量小;采用空走程序方式去毛刺,避免了打磨造成槽损伤、变形的情况。

专家点评

本例中破碎辊辊筒圆柱表面存在对称与非对称混合的锯齿形螺旋槽,一般需要五轴数控机床配合非标刀具进行切削加工。文章思路清晰,方法巧妙,亮点在于工装设计和加工技术方案的提升,从以下4个方面开拓创新,制定经济实用的加工方案。①设计专用工装,降低对机床的要求,通过辊筒夹具在经济型数控机床上实现了破碎辊的高质量加工。②定制非标成形刀具,降低槽型加工难度,通过特定的NC程序实现破碎辊的高效加工。③优化加工路线,通过更改辊筒角度,避免旋转工作台的顶角位置朝向铣刀,解决了镗铣过程中主轴伸出过长造成的切削振动难题。④随机清除毛刺,通过刀具空走程序的方式去除加工面残留毛刺,避免了手工打磨造成的损伤。