圆柱式开槽接触件技术研究

2022-10-25匡秀娟郭振跃

匡秀娟,郭振跃

(上海航天科工电器研究院有限公司,上海,200331)

1 前言

电连接器广泛应用于军用领域和民用领域,其可靠性对整个系统的安全可靠运行起着关键的作用。在飞机、导弹、舰艇等武器装备系统中,军用电连接器是用量最多的电子元器件之一,而电连接器失效率在军用电子元器件中最高,约占总数的40%~50%[1]。接触件作为电连接器的核心部件,对电连接器的可靠性起着决定性作用。

一般电连接器接触件包括阳极接触件和阴极接触件两个部分,通过阳、阴极接触件的插合来实现连接器的连接功能。通常阳极接触件位刚性件,阴极接触件位弹性件,接触件表面一般通过镀层处理,以提高接触件表面质量,一般为镀金层。阳极接触件以圆柱形插针最为常见,刚性插针一般由黄铜、铍青铜或者磷青铜加工制成。阴极接触件又称为插孔,通常设计为弹性件,弹性插孔要求具有良好的弹性性能及机械强度,一般选用铍青铜、磷青铜或者锡青铜。插针与插孔插合连接时,依靠插孔的弹性结构产生的弹性变形来提供两接触件间的接触力,形成紧密的可靠接触,实现电信号和能量的可靠传输。

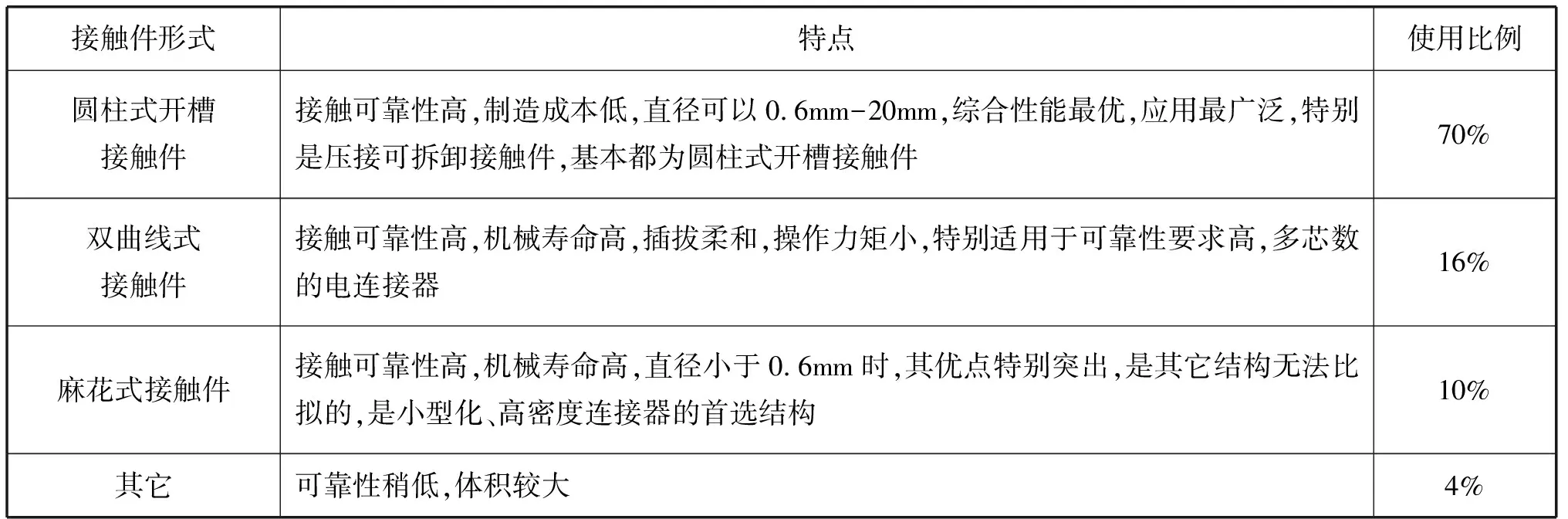

相较于其它形式的接触件,圆柱式开槽接触件有如下特点,如表1所示。

表1 不同形式接触件特点

接触件接触性能的好坏与接触对间的接触电阻大小有关,一般要求接触电阻越小越好,这样可以减小接触电阻造成的功率损耗,减小接触功率的同时也降低了接触件的温升。但是,越小的接触电阻,则要求更大的接触压力,产生的插拔力也越大,造成接触件插入困难,接触件的磨损也随之加剧,降低产品的插拔寿命。另一方面,拔出力不能太小,因为过小的拔出力会导致接触对接触不可靠,且较小的拔出力意味着较小的正向力,较小的正向力在各种环境应力的作用下可能使接触对发生瞬断,从而导致连接器接触失效。

本文经过ANSYS有限元软件分析得出接触件插拔力,计算出接触部位电阻,通过计算的接触电阻应用于有限元温升分析,可得到接触件在工作环境的温升。该方法可用于接触件的正向设计,对于缩短设计周期和降低设计成本有很大作用。

2 接触件插拔力仿真分析

2.1 开槽插孔分离力公式推导

以两开槽插孔为例,对开槽插孔的分离力进行推导。插孔模型如图1所示,为了便于使用极坐标进行积分计算,将原本水平的开槽变化为如图所示的向心式开槽,通过理论推导该简化导致的结果误差在5%以内,可以接受。整个推导过程基于悬臂梁理论[2]。

图1 插孔单边横截面图和悬臂梁模型参数

对于图1右边的悬臂梁模型,L是插孔的开槽长度,fA是插孔臂的挠度,也就是缩口后插针插入时把插孔臂撑开的距离,P就是单边插孔的正压力。设插孔弹性模量为E,整个插孔臂的惯性矩为J。有

(1)

在摩擦系数已知的情况下,正压力P是求取分离力的唯一变量,而该式右边需要推导的就是惯性矩J,其余均为已知。

J是单边插孔臂截面相对于其质心的惯性矩,如图1,直接推导J比较困难,而该截面相对于中心轴x1的惯性矩JX1比较容易推导,这两个惯性矩之间存在关系

(2)

式(2)中A是截面的面积,yS是截面质心到x1轴的距离。

如图1,选取其中的一小块,该小块距离圆心距离为X,对应圆心角为dθ,径向长度为dx。

由于该截面关于Y轴对称,因此总的惯性矩是Y轴右边部分惯性矩的两倍。则该截面关于x1轴的惯性矩为

(3)

依然按图1,有

(4)

由式(2)、(3)、(4)可以得出

(5)

由式(1)、(5)可以得出单边正压力

(6)

而分离力F=2μp,所以

(7)

式7中μ是摩擦系数,没有润滑情况一般为0.15~0.2,有润滑则取0.1,E是材料的杨氏模量,α取弧度进行计算,其余参数见前面说明。

2.2 插拔力仿真分析

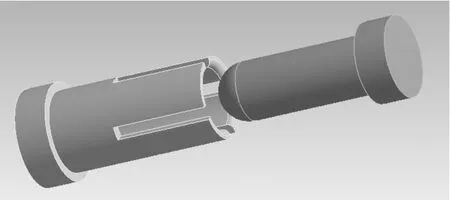

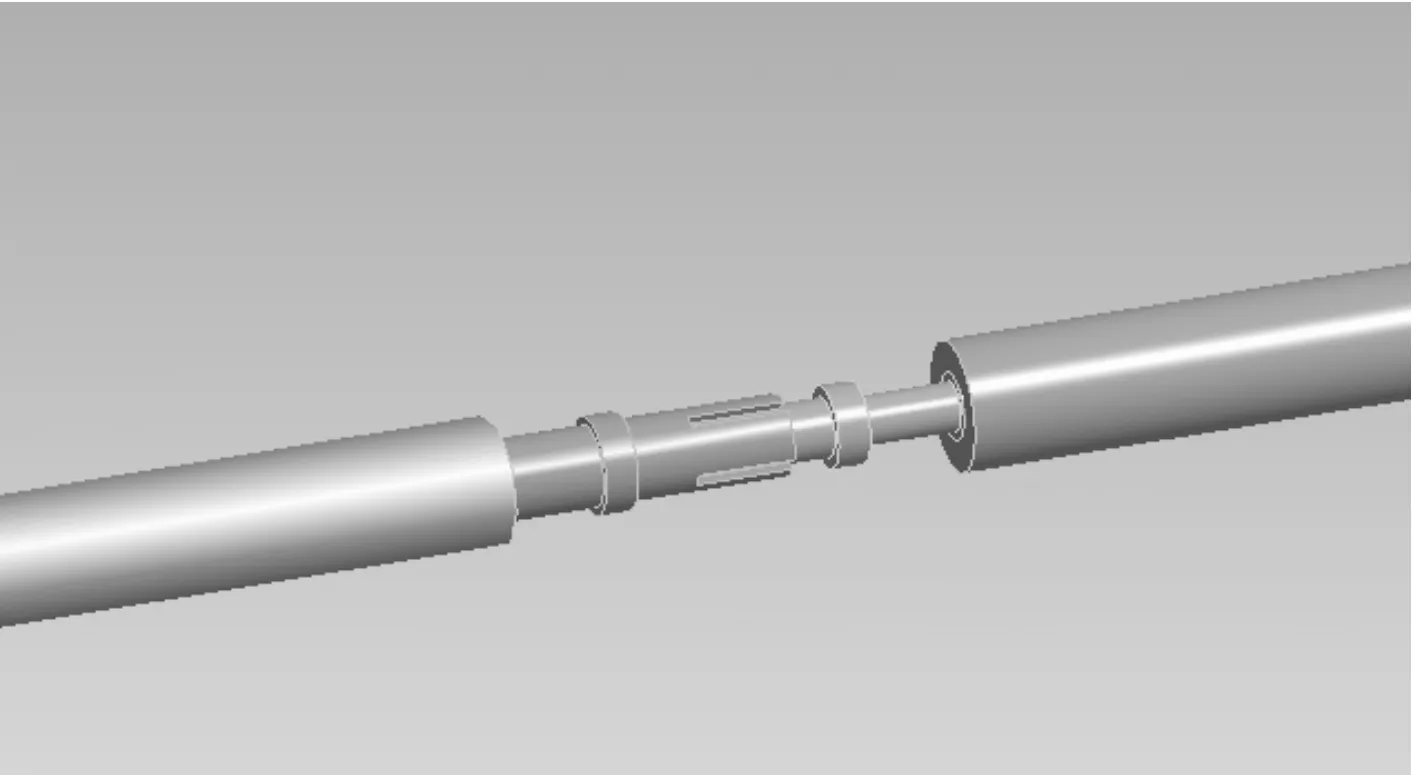

以60A大电流圆柱式四开槽接触件为研究对象,图2所示,仿真接触件的插拔力大小。模型右端为刚性插针,材料为黄铜HPb59-1 Y。模型左端为弹性插孔,材料为锡青铜QSn4-3 Y。接触件表面镀金。

图2 圆柱式四开槽接触件

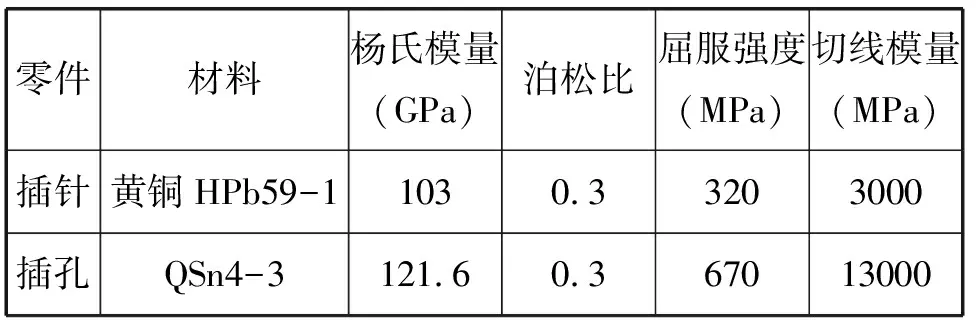

材料参数设置为双线性弹塑性模型,如图3所示,具体参数如表2。

图3 材料特性曲线

表2 材料参数设置

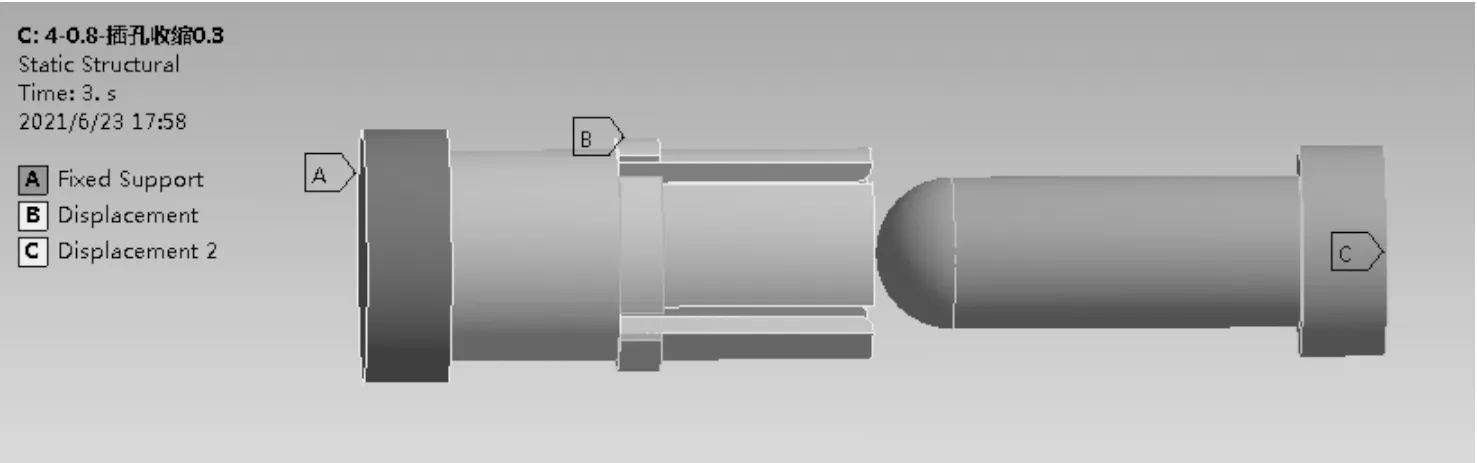

本例中采用静态结构模块进行分析,边界条件设置如图4,固定插孔底部,图中A所示。在开槽根部施加向中心位移,模拟缩口过程,图中B所示。给插针底部施加轴向位移模拟插拔过程,图中C所示。

图4 边界条件设置

整个过程分为四个载荷步。0-1S为收口过程,1-2S撤去工装过程,撤去工装后保证收口量为0.3mm,2-3S为插针插入过程,3-4S为插针拔出过程。插针与插孔接触部位、工装与插孔接触部位均设置为摩擦约束,定义刚性插针表面为目标面,弹性插孔表面为接触面,摩擦系数设置为0.2。对于摩擦接触的求解算法,通常选用增广拉格朗日算法,其中法向刚度因子设置为0.1,以避免因迭代次数过多造成计算结果不收敛等问题[3]。刚度更新选择每一个迭代步。

该模型,通过仿真分析得出,2S末单瓣缩口量分布如图5,缩口量约为0.3mm。此时,工装向插孔中心位移量为7.1E-5m。

图5 插孔收缩0.3模型缩口量

缩口到位后插拔力曲线如图6所示,插入力约为18.8N,拔出力约为13.6N。

图6 插拔力曲线

3 接触件温升仿真分析

3.1 接触电阻

电连接器最重要的指标是接触电阻,一般要求接触电阻越小越好,这样可减少接触电阻造成的功率损耗。接触电阻为收缩电阻、膜层电阻和体积电阻之和[4]。接触压力加大,接触电阻减小,但永远不会为0。为了保证接触的可靠性,必须从接触件的材料、接触部位的形状、接触压力以及接触面是否润滑等因素来考虑。压力大,插拔时的摩擦大,磨损就大,插拔寿命就低。压力小,由于应力松弛等因素,可能形成接触不良。

一般采用接触电阻通用公式进行计算:

(8)

ρ为材料电阻系数,H为硬度,F为正压力,未考虑镀层影响。

3.2 温升仿真分析

以上述60A大电流圆柱式四开槽接触件为研究对象,图7所示,仿真接触件的温升。刚性插针材料为黄铜HPb59-1 Y。弹性插孔材料为锡青铜QSn4-3 Y。导线材料为紫铜T2。导线外面有橡胶包围。导线直径与长度按实际情况,导线截面积为10mm2,长度大于67cm,橡胶直径为6.7mm。

图7 圆柱式四开槽接触件

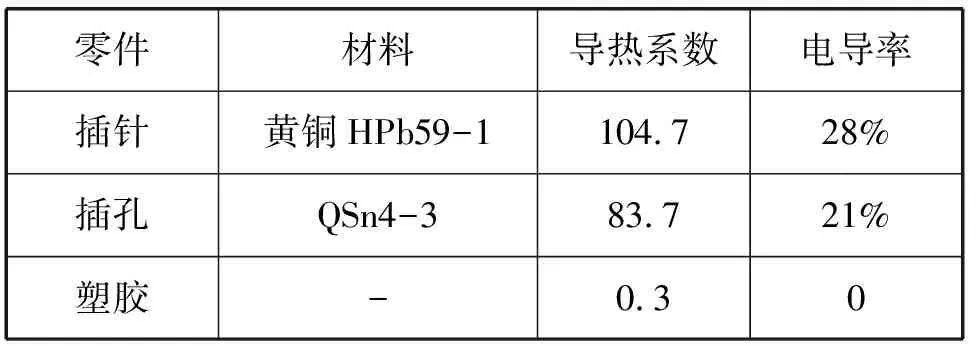

材料参数设置如表3。

表3 材料参数设置

本次仿真模型中,根据接触件插拔力仿真结果计算接触件的接触电阻,接触电阻计算按公式(8)。

插孔材料为锡青铜QSn4-3,ρ1=0.091μΩ·m,电阻率插针材料为铅黄铜HPb59-1,ρ2=0.071μΩ·m,硬度H]8.5×108N/m2。正压力F总=拔出力/摩擦系数=13.6N/0.2=68N,由于接触件为四开槽,因此每瓣的正压力为F=68N/4=17N。得到每瓣的接触电阻为0.51 mΩ,接触电阻RC=0.258 mΩ/4=0.13 mΩ,接触功率P=I2RC=0.468W。

采用热电耦合模块进行温升分析,边界条件设置如图8所示。给所有外表面加对流辐射边界,图中A、B所示。给导线一端加0电位,另一端施加60A电流载荷,图中C、D所示。给接触部位按照接触功率大小施加功率载荷,图中E所示。给导线两个远端施加环境温度边界,图中F所示。环境温度为25℃。

图8 边界条件设置

在本次温升仿真分析中,得出:在环境温度为25℃条件下,整体温度分布如图9所示,最高温度为44.9℃,最高温度分布在插针和插孔对接位置处,最大温升约为22.9℃,温升低于30℃,符合设计指标。

图9 温升分布图

通过仿真分析得出,接触件两端电压分布如图10所示,因此体电阻为Rb=(0.062962V-0.055504V)/60A=0.12mΩ。

图10 接触件两端电压分布

4 试验测试

在试验室对该样品进行接触电阻和温升的测试,如图11所示。

图11 接触电阻和温升测试

用接触电阻测试仪(LRT-20A可调电流)测得接触件两端接触电阻为0.22~0.26mΩ。仿真得出接触电阻为R=RC+Rb=0.13mΩ+0.12mΩ=0.25mΩ,实测与仿真一致。

实测得到接触件在25℃环境温度下,接触件温升为19.9℃,与仿真22.9℃温升相差3℃,在可接受范围内。仿真温度偏高的原因是:仿真是在理想悬空状态下的温升,实测中接触件下面为有机玻璃垫板,接触件部分热量会通过玻璃垫板,所以实测结果偏小。总体来说,该仿真设计精度完全能够满足设计的需要,对该类正向设计有指导意义。

5 结论

本文以大电流接触件为研究对象,论述了圆柱式开槽接触件的主要特点及其优势,介绍了通过插拔力计算接触电阻的基本方法。基于ANSYS Workbench分别用结构静力学模块和热电耦合模块仿真了接触件的插拔力与温升,仿真得到接触件的插拔力计算接触件的接触电阻,仿真得到接触件接触电阻与测试接触电阻一致。接触件温升仿真结果与测试温升结果基本一致。仿真结果的精度能够满足设计需求,此研究方法大大缩短了设计周期,降低研发成本,有较高的实用价值,分析方法和过程也具有通用性,为圆柱式开槽接触件的正向设计提供了方法和依据,对同类产品的研发也有一定的指导意义。