浅谈空调系统中混入空气影响及原因分析

2022-10-25陈章勇侯伟奇

刘 波 陈章勇 侯伟奇

(珠海格力电器股份有限公司 珠海 519070)

引言

理论上空调系统进入空气后,空气会跟着冷媒一起在系统中循环,会降低系统的换热效果,使得吸排气温度上升,制冷制热能力下降,同时空气在系统中并非均匀分布,故而导致压力、功率都存在一定波动。而在实际生产过程中,混入空气现象比较常见,分析空调系统混入空气后的现象以及排查空调生产过程可能进入空气的环节,对整机的质量保证非常重要。

1 验证方案及过程

在灌注前将快速接头拔掉使整机系统里面充注空气,使用灌注机人为强行灌注后在熵检房进行测试,并将混入空气的机器和没混入空气正常的机器送性能实验室进行制冷量测试,对比性能差异。从测试的数据情况分析,混入空气异常机器制冷量、能效比严重偏低、功率基本不变、吸排气温度偏高、压力存在不稳定及偏低的情况,具体对比数据如下表1。

表1 实验数据

2 生产过程混入空气原因分析

空调生产过程中涉及物料和装配工序多,对整个生产流程进行梳理同时结合检验工序排查制冷系统在生产过程中容易出现进入空气的环节主要集中在熵检测试、抽真空以及灌注环节。

2.1 熵检测试环节分析

作业流程为接管→运转测试→冷媒回收→拆管,主要是通过连接管、快速接头实现被测机与标准机进行对接。熵检环线里系统进入空气的失效原因主要是测试车位有漏,特别是是标准机系统各管路联接点、连接管接头密封圈损坏等。有漏车位在熵检房冷媒回收后因为管道压力较低,而大气压力较高从而导致空气逐渐进入车位管道,尤其是在停线较长的情况下有漏的车位标准机管道内部可能混入较多的空气。主要解决方案及对策:生产前必须检查标准机压力情况,当系统压力在标准范围时,表明系统正常、无泄漏,该车位可使用;当系统压力高于标准时,表明系统内冷媒过多,须将多余的冷媒排掉;当系统压力低于标淮时,表明该车位标准机系统可能有漏,须进行漏点排查。

2.2 抽真空环节分析

作业流程为接管→抽真空→拆管,主要是通过连接管、快速接头实现被测机与真空泵之间进行对接,通过真空泵抽空实现整机真空度达标。真空环线导致系统进入空气(或空气残留)的常见原因为真空泵抽空能力下降、连接管及接头密封失效等。

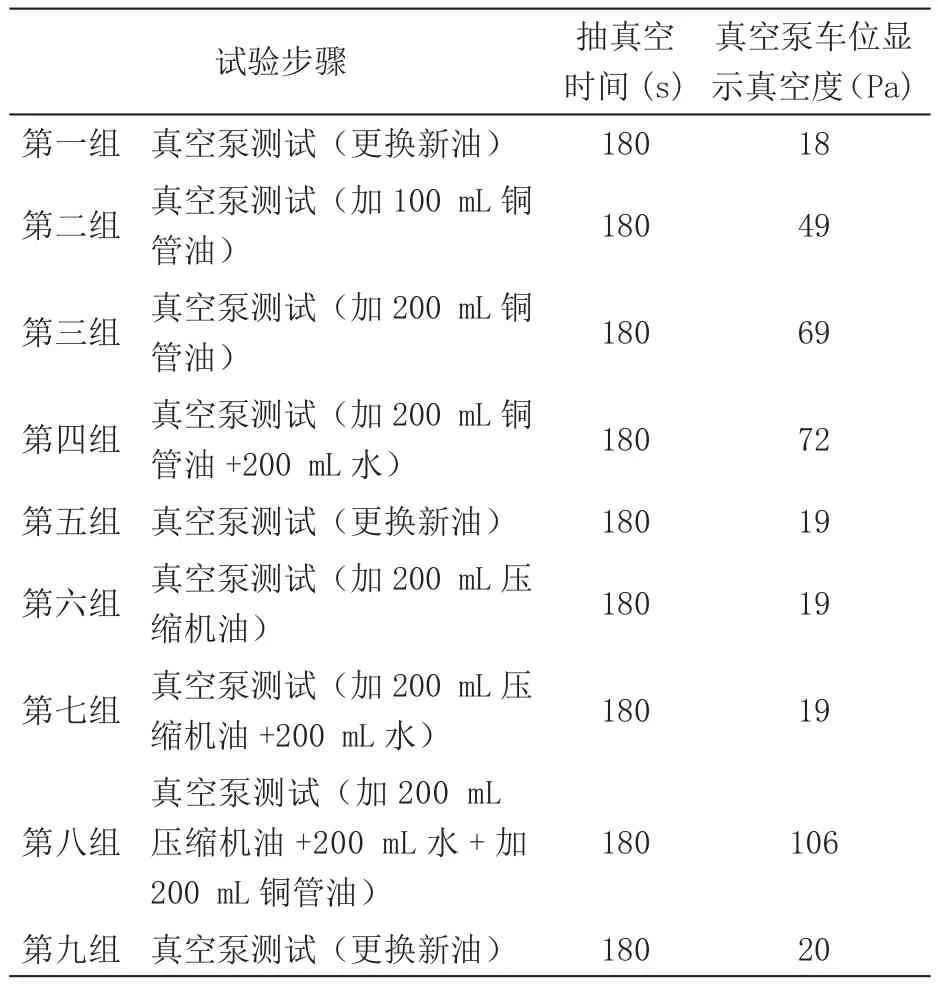

为了验证真空泵抽空能力影响,选取在实际生产过程中容易进入制冷系统的物质(真空泵油、铜管油、压缩机油、水)分别进进行验证测试,实验结果如表2。

表2 验证情况汇总表

通过对以上对比实验发现:

1)在真空泵中分别增加200 mL水和压缩机油后测试数据基本相同,说明一定量的水和压缩机油对抽真空影响变化不大。

2)当在真空泵中增加100 mL铜管油时,抽空180 s后真空度比正常测试要大,当增加到200 mL铜管油后重新测试真空泵显示真空度比100 mL有所上升,而抽空时间增加300 s后系统真空度也无法达标。

3)真空泵更换新油后验证抽空能力正常。

通过以上验证发现铜管油对真空泵的能力衰减有很大影响。在实际生产过程中冷凝器和管路生产过程中都很容易造成铜管油混入,从而造成真空泵抽真能力下降系统抽空不彻底,另外对接接头密封圈损坏等也是抽真空不达标常见原因。

主要解决方案及对策:①定期对真空泵能力进行检测,如空抽能力不满足须停用。②定期对真空泵油进行更换。③对接头密封圈等进行定期更换检修。④对管路件、两器件上游工序来料加强质量控制,减少系统里自带管路油及异物影响。

2.3 灌注环节分析

灌注流程分为抽真→保压→灌注。

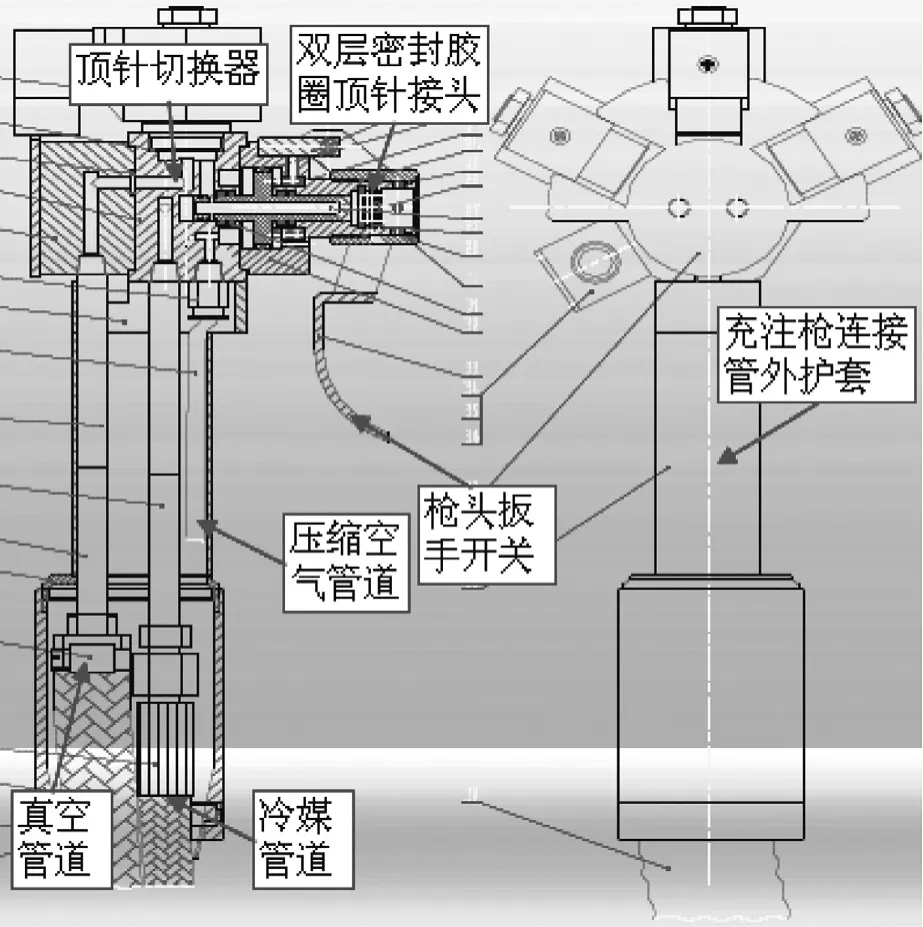

抽空:枪头上的抽空电磁阀打开,同时压缩空气驱动枪头上的顶针将工艺管快速接头顶针顶开,机器与灌注机真空泵系统连接进行抽空,抽真空时间一般设定3~5 s,当真空度低于设定下限值,灌注机进行检测保压,否则灌注机报警。

保压:此时枪头抽空电磁阀、气顶针仍然打开,灌注机真空泵的真空入口气动阀关闭,机器进行保压,当时间到且真空度未超过设定上线值时灌注机开始充注冷媒,否则灌注机报警。

灌注:枪头上的抽真空电磁阀关闭,气顶针仍然打开,灌注枪头充注大阀、小阀同时打开对机器进行灌注,流量计开始计数,当快要充注完毕时先关闭大阀,小阀继续充注,以此减小灌注量误差。灌注完成后,小阀关闭,气顶针缩回,灌注合格提示铃声响起。

从上面的灌注原理可以看出当整机系统真空度不良时灌注机会开启自抽真空功能。如果真空度仅轻微超标时,可以通过灌注机将系统抽至合格范围且保压合格后进行灌注。如果系统出现大漏或直接对空排放时抽真空速度慢于系统泄漏速度,在设定时间内抽不到设定真空度要求或无法保压时灌注机会报警并无法灌注。正常操作时设备可以保证系统真空度要求,但当采用强灌方式时系统就会存在混入空气风险。

强灌原理:灌注机能否灌注主要是根据检测真空度和保压真空度的信号是否达到设定标准,如果全部满足就会进行灌注,而一旦信号错误(或假信号)就会存在误灌注的可能。在生产过程中常见的强灌的方式有如下:

1)回折检测真空管,使工件未能与被测空间接通,误导灌注机检测合格并进入充注步骤;

2)关闭截止阀阀芯,抽空系统仅对阀门及充注枪空间进行抽空检测,灌注机以此检测依据进入灌注环节,而实际系统内部真空度远高于检测值;

图1 灌注枪头结构图

3)启动灌注机手动功能,屏蔽抽真空、检测环节,直接对工件实施灌注;

4)设备故障,如枪头顶针顶出失效等。

强灌是灌注环节造成系统真空不良的常见原因,主要解决方案及对策:①利用自动化及信息化技术实现灌注全流程自动化,如利用自动扫条码识别冷媒种类[1]、灌注重量自动切换校准、自动称重等,全流程无人化,从而避免人工操作不受控影响。②对于需要人工操作的设备,可以通过对操作人员的受控管理(如需要取得上岗作业资格证)加强对人员操作要求培训、质量意识提升等减少违规操作,同时可以对灌注设备进行技术升级改造[2],实现设备防呆防错,有效降低异常出现。

3 结语

制冷系统中混入空气会影响整机性能,产品会存在质量隐患。对生产过程中可能混入空气的主要环节及隐患点进行系统分析排查以及进行针对性的改善,是空调生产过程中一项非常重要工作。同时利用信息化、自动化技术提升实现作业环节防呆防错也是目前空调制造的方向。