大型精轧支撑辊疲劳断裂失效分析

2022-10-25陈永平毕国喜王洪鹏

张 强, 陈永平, 毕国喜, 王洪鹏

(首钢京唐钢铁联合有限责任公司 热轧作业部, 河北 曹妃甸 063205)

支撑辊是现代精轧机关键部件之一,在轧钢过程中需承受极高的轧制力和交变循环载荷,其服役环境极为复杂,在使用过程中易发生疲劳失效,进而造成事故。轧辊基体中夹杂物的位置、尺寸及形状对材料的疲劳性能都有较大的影响[1-3]。钢中夹杂物是导致疲劳裂纹成核扩展的重要原因[4-5],且具有尖角形状的非金属夹杂物要比同尺寸球形夹杂物对疲劳强度的影响更大。Krewerth等[6]对不同铸造条件下的42CrMo4钢疲劳性能进行分析后发现,疲劳失效原因为基体内部夹杂物引起,预测疲劳寿命的关键因子是:①夹杂物尺寸;②夹杂物深度;③裂纹萌生失效类型。周磊等[7]认为轧辊内部组织中存在夹杂物或气孔,在交变应力的作用下微裂纹在基体与夹杂物交界处萌生,随着轧辊服役时间的延长,裂纹逐渐扩展,当裂纹尖端应力强度因子大于该材料的断裂韧性(K1C)时轧辊发生断裂失效。洪友士等[8]分析了大量试验数据发现,非金属夹杂物同金属基体界面存在“储H+陷阱”,裂纹在“储H+陷阱”附近萌生并缓慢扩展,当裂纹扩展至一定长度时材料发生断裂。Murakami等[9]把非金属夹杂物假想为裂纹,且将等效缺陷面积确定为非金属夹杂物与最大主应力垂直方向上的投影面积,最终确定了高强钢硬度、夹杂物尺寸与其疲劳极限的关系,并建立了数学模型,该模型被广泛应用于旋转弯曲疲劳分析。高古辉等[10]发现利用双真空熔炼等先进炼钢手段减少钢中非金属夹杂物含量、同时细化组织能够有效延长材料的疲劳寿命。虽然专家学者们对疲劳起裂的原因及机理进行了诸多深入的分析,但与实际生产相结合,尤其是应用于轧辊断裂分析上仍然较少,故本文从现场实际出发,结合专家学者的理论,以某公司1580生产线断裂支撑辊作为研究对象,分析内部非金属夹杂物对精轧支撑辊中疲劳裂纹萌生及疲劳行为的影响。

1 试验材料及分析方法

轧辊辊身由两种材料构成,辊芯由石墨铸铁制成,其化学成分(质量分数,%,下同)主要为3.5C、2.2Si、1.0Mn、0.03P、0.02S。工作层由轧辊常用Cr5钢采用离心铸造工艺铸到辊芯上,其化学成分为0.55C、0.75Mn、0.75Si、0.4V、5Cr、0.5Ni、1.2Mo、0.3W、0.03P、0.02S。试样取自某轧辊厂家的铸钢支撑辊断裂后断口,利用角磨机取下轧辊芯部材料后制成试样,根据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》,利用拉伸试验机、冲击试验机对其拉伸、冲击性能进行检测;根据GB/T 4341.1—2014《金属材料 肖氏硬度试验 第1部分:试验方法》利用HS141型硬度计对轧辊硬度进行检测;利用角磨机取下断口上疑似起裂源位置及附近的材料,利用金相砂纸及抛光剂对非起裂源试样进行打磨抛光;利用体视显微镜观察断口及夹杂物的宏观形貌,利用ZEISS Axiovert A1型光学显微镜及Aspecx Explorer夹杂物分析扫描仪对非起裂源试样的夹杂物形状、大小及类型进行观察分析以确定轧辊内部洁净度,利用ZEISS EVO 18扫描电镜对疑似起裂源试样进行观察,同时利用扫描电镜附带的EDAX GENESIS能谱仪对疑似起裂源进行微区成分分析,最终确定起裂源类型。

2 试验结果及讨论

2.1 轧辊芯部材料的组织、力学性能及洁净度

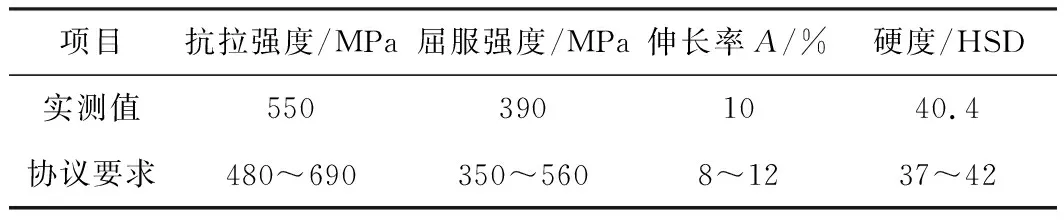

轧辊芯部材料为球墨铸铁,经950 ℃淬火+550 ℃回火后的组织主要为珠光体、棒状渗碳体、球状石墨及聚集在球状石墨周围的牛眼状铁素体。对试样进行组织观察发现,基体中石墨球化程度较好,球状石墨直径在150~200 μm之间;棒状渗碳体长度为50~350 μm,如图1(a)所示;基体组织中珠光体呈片层状,片层间距为0.45~0.60 μm,如图1(b)所示。由表1可知,辊芯材料力学性能测试结果同轧辊厂家提供技术协议进行对比,均满足技术协议要求(检测轧辊硬度通常使用肖氏硬度(HSD))。对辊芯试样进行夹杂物评级,最终评定夹杂物类别为D类(球状氧化物),级别为2.5级,如图2(a)所示。在试样截面上随机截取30 mm2进行夹杂物分类扫描,结果显示组织洁净度较差,主要夹杂物为Al2O3-MgO-SiO2、Al2O3-MgO、Al2O3类非金属夹杂物,尺寸主要集中在10~15 μm,最大尺寸达到20 μm。试样中非金属夹杂物尺寸分布如图2(b)所示。

图1 轧辊芯部材料的显微组织(a)基体;(b)片层状珠光体Fig.1 Microstructure of the roller core material(a) matrix; (b) lamellar pearlite

图2 轧辊芯部材料中非金属夹杂物形貌(a)、类型及尺寸分布(b)Fig.2 Morphology(a), type and size distribution(b) of the non-metallic inclusions in the roller core material

2.2 轧辊断口观察及疲劳裂纹萌生原理

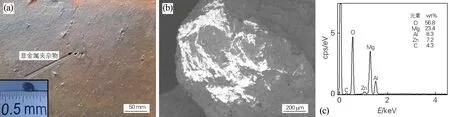

本支撑辊在累计上机18 720.20 h后轧辊突然发生断裂,经现场观察后发现,其断口呈现典型旋转弯曲疲劳断口特征,如图3所示。对该辊断口进一步观察发现,在断口内部不同位置出现两个较为平坦的断面,基本呈半圆形,在半圆形界面周围存在明显的裂纹扩展撕裂棱,撕裂棱汇聚于半圆形平面的边缘,因此初步判断起裂源头在断口内部半圆形平面处。在断口半圆形界面中发现有大小不一的圆形小孔,且部分小孔中含有球状夹杂物,经观察发现其直径最大为3 mm,如图4(a)所示,利用扫描电镜及能谱仪对其进行分析,确定其为Al2O3-MgO-SiO2复合夹杂物,夹杂物SEM放大图及能谱如图4(b,c)所示。其来源可能为炉衬耐火材料(其主要成分为Al2O3-MgO-SiO2、Al2O3-MgO等)剥落到铁水中,随后同铁水进入模具中铸造,最终进入轧辊内部。

表1 轧辊芯部材料的力学性能

图3 断口表面的宏观形貌(a)宏观形貌;(b)半圆形平面;(c)另一半圆形平面Fig.3 Macro morphologies of fracture surface(a) macroscopic morphology; (b) semicircular plane; (c) another semicircular plane

支撑辊在服役过程中受轧制力和工作辊弯辊力共同作用,存在一定挠度,轧辊上下表面应力呈相反状态,即受交变应力作用,且支撑辊在服役过程中高速旋转,故轧辊在服役期间受力情况同旋弯疲劳测试受力情况相同。众多学者[4-8]对钢铁材料中非金属夹杂物导致试样断裂的机理进行了细致研究,大多数学者认为材料发生疲劳破坏的主要原因为基体材料同非金属夹杂之间存在应力集中。其主要依据:①非金属夹杂物弹性模量同基体存在显著差别,在外部应力作用下两者界面处容易萌生裂纹;②在冷却过程中基体同非金属夹杂物的热收缩性存在差异,冷却后导致两者之间存在空隙,为裂纹萌生提供了场所。对疑似起裂源试样进行观察发现,裂纹源表面较为平坦且存在球状非金属夹杂物,球状夹杂物与基体界面处萌生微裂纹并开始扩展,如图5(a)所示。利用能谱仪对球状非金属夹杂物进行成分分析,最终确定为Al2O3-MgO-SiO2复合夹杂物,如图5(b)所示。

图4 半圆形平面内非金属夹杂物的SEM形貌(a,b)及EDS能谱(c)Fig.4 SEM images(a,b) and EDS spectrum(c) of the non-metallic inclusions in a semicircular plane

图5 球形非金属夹杂物周边萌生裂纹(a)和球形夹杂物能谱图(b)Fig.5 Crack initiated around spherical non-metallic inclusion(a) and EDS spectrum of spherical inclusion(b)

2.3 轧辊疲劳裂纹的扩展

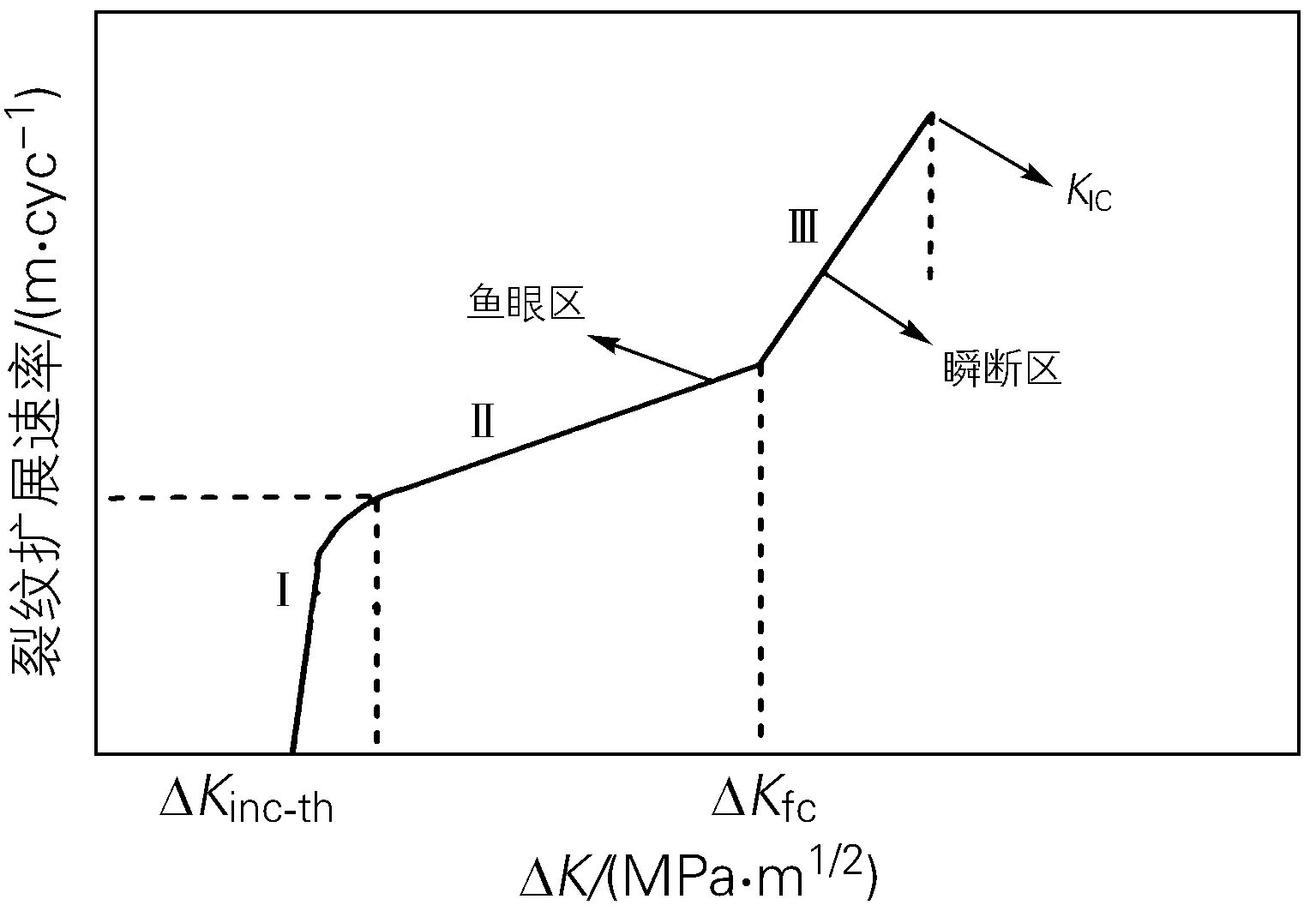

根据相关学者[11]研究,裂纹在基体内部夹杂物周围萌生后呈环状扩展;当裂纹尖端受拉应力作用时,裂纹尖端的塑性变形会使得裂纹张开,裂纹会缓慢进行扩展,但当裂纹尖端受到压应力作用时,裂纹尖端闭合,此时裂纹不再进行扩展。根据Paris公式,裂纹萌生及扩展主要分为3阶段。第一阶段为裂纹萌生阶段,此时裂纹扩展速率极慢,根据Hong等[12]的研究,裂纹萌生初期的裂纹扩展速率可达到10-10mm/cycle甚至更低。当裂纹扩展至一定长度时进入稳态扩展阶段(即裂纹扩展第二阶段),此时裂纹扩展速率约为10-8~10-9mm/cycle[12]。且经过裂纹尖端上下两平面在交变应力作用下经过长时间反复“张开-闭合”摩擦,断面较为光亮平坦,此区域Murakami等[13]称之为“鱼眼区(Fish-in-Eye)”。文献[4-5,8-13]中所述鱼眼区可与轧辊断面中半圆形平面相对应。根据Hong等[12]、鲁连涛等[14]的研究,钢铁材料疲劳寿命的90%以上由形成鱼眼区所占有。裂纹扩展第三阶段(瞬断阶段)为裂纹从鱼眼区边界继续扩展,此时裂纹快速扩展,当裂纹尖端应力强度因子ΔK大于材料的断裂韧性KIC时,材料发生断裂。典型断裂过程示意图如图6 所示。

图6 经典断裂过程示意图Fig.6 Schematic diagram of the classical fracture process

利用公式(1)、(2)[13-15]计算可知,裂纹源处最大拉应力可达到30 MPa,其中σw为轧辊表面所受应力,P为轧制力,D为轧辊直径,L0为轧机支撑辊压下螺丝中心距,L为轧辊辊身直径。h为起裂源距表面距离,σh为内部起裂源所受应力。根据Murakami等[13]对于非金属夹杂物对钢铁材料疲劳性能影响的研究,非金属夹杂物尺寸对材料的疲劳性能有显著影响。

(1)

(2)

当裂纹萌生于材料内部时,其裂纹尖端应力强度因子ΔK为:

(3)

式中:σh为该裂纹源所处位置所受应力值,Ai为内部夹杂物尺寸的投影面积,ΔK单位为MPa·m1/2。其内部裂纹的门槛值ΔKinc-th为:

(4)

式中:HV为材料的维氏硬度值。利用公式(3)、(4)计算该支轧辊内部起裂时其裂纹扩展门槛值ΔKinc-th=0.176 MPa·m1/2,3 mm夹杂物处其裂纹尖端应力强度因子经计算为1.385 MPa·m1/2,远大于内部起裂裂纹扩展门槛值,故支撑辊在使用初期裂纹便在此处萌生,也因此证明了裂纹源处应力虽明显小于材料的疲劳强度,但裂纹仍能在此形核。随着上机时间的增加,裂纹进入稳态扩展阶段形成鱼眼区,且观察断口发现断面中有两个鱼眼区,即轧辊在使用过程中内部有两条裂纹在逐渐扩展,如图3(b,c)所示。当裂纹扩展至鱼眼区边界,此时两条裂纹已进入瞬断阶段,裂纹快速扩展最终汇聚形成一条长裂纹,此时轧辊无法承受轧制负荷,发生瞬断。

3 结论

1) 精轧支撑辊芯部材料为球墨铸铁,其组织主要由片层状珠光体、棒状渗碳体,球状石墨及聚集在球状石墨周围的牛眼状铁素体构成。球状石墨直径约为150~200 μm之间;棒状渗碳体长度为50~350 μm,基体组织中珠光体呈片层状,片层间距0.45~0.60 μm。

2) 精轧支撑辊芯部球墨铸铁洁净度较差,非金属夹杂物类型主要为D类夹杂物,夹杂物评级为2.5级,夹杂物主要为Al2O3-MgO-SiO2、Al2O3-MgO、Al2O3等氧化物夹杂,尺寸集中在10~15 μm。

3) 精轧支撑辊断口呈典型旋转疲劳弯曲断口特征,裂纹源区位于轧辊内部且为多源起裂。起裂源区呈半圆形,半圆形区域内断面较为光滑,呈典型“鱼眼区”形貌。鱼眼区内存在大小不一的圆形小孔,且部分小孔中含有球形夹杂物,最大直径为3 mm,为Al2O3-MgO-SiO2夹杂物。

4) 裂纹萌生于球状非金属夹杂物与基体的界面处。裂纹源处最大拉应力为30 MPa,小于基体疲劳强度,但裂纹在基体内非金属夹杂物周围萌生时其裂纹尖端最大应力强度因子ΔK=1.385 MPa·m1/2,远大于基体与非金属夹杂物界面处裂纹扩展门槛值(ΔKinc-th=0.176 MPa·m1/2)。裂纹在夹杂物附近形核并缓慢扩展。当裂纹扩展至“鱼眼区”之外时,两裂纹源区产生的裂纹在应力作用下快速扩展并汇聚形成一条长裂纹,最终导致轧辊发生瞬断。