预渗氮处理对20CrMnTi钢真空渗碳层耐蚀性能的影响

2022-10-25李卓程王昊杰

李卓程, 田 勇, 王 斌, 王昊杰

(1. 东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819;2. 沈阳工业大学 机械工程学院, 辽宁 沈阳 110870)

20CrMnTi钢作为一种优质的低碳合金钢,不仅具有较高的淬透性、冲击性能以及良好的抗疲劳性能,而且其切削加工性能良好,成品尺寸精度高,被广泛应用于制造轴承类、齿轮类等零配件,承担汽车飞机等精密机械上的传动任务[1]。利用20CrMnTi钢制作的零件一般都应用在承受中型或重型载荷以及承受冲击、摩擦的重要位置。在一些相对密闭的服役环境,如变速箱中,由于一直受润滑油的润滑及保护,齿轮的工作面很难出现大面积的宏观腐蚀。但由于20CrMnTi钢在渗碳处理后渗层的耐蚀性会出现下降[2],在变速箱长期使用过程中,箱体的密封性会降低,一些具有侵蚀性的介质,如水蒸气、盐雾等会进入箱体,导致润滑油发生劣化和乳化,降低其润滑和保护能力,并且为了提高润滑油在高温高压环境下的润滑性能,一些润滑油会添加一定量的“极压添加剂”,这种添加剂可能在高温时释放活性硫、氯等具有氧化性的物质,使齿面氧化进而造成孔蚀。另外在重载的条件下,齿轮表层渗层很容易产生微裂纹,并且微裂纹的萌生对金属材料表面的完整性非常敏感,尽管是极小的腐蚀损伤也可能会大大缩短重要零部件的服役期限,引发严重的后续危害[3-6]。因此,提高20CrMnTi钢耐蚀性可以在一定程度上延长其服役寿命,降低使用成本。

1 试验材料与方法

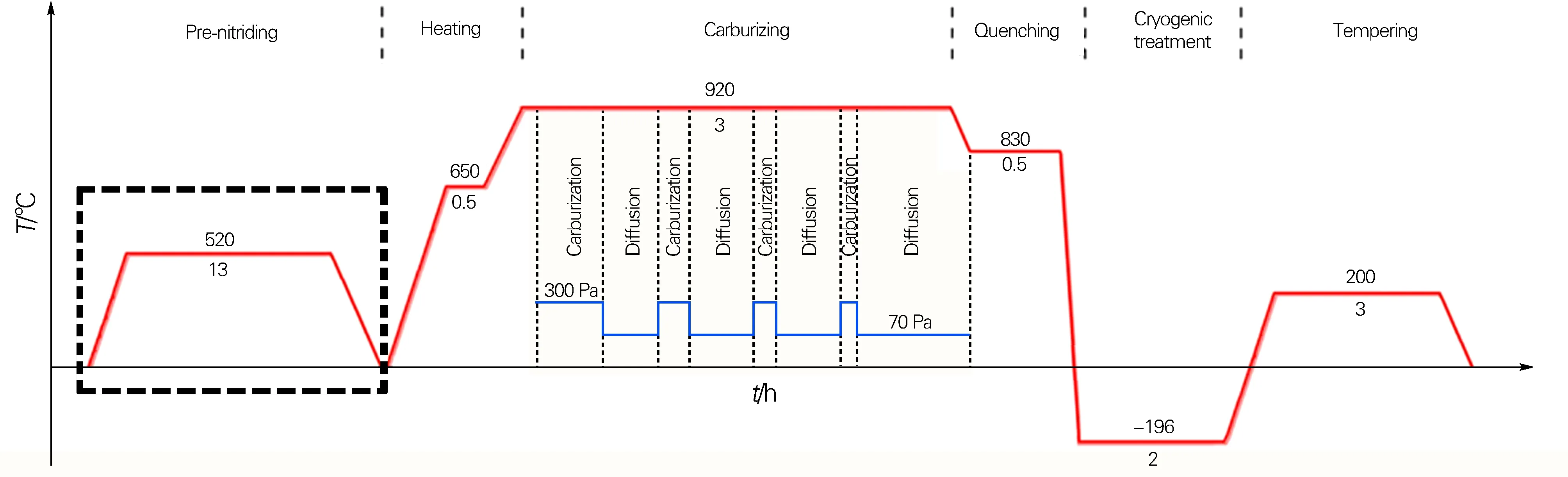

试验材料为直径φ40 mm的退火态20CrMnTi齿轮钢棒材,主要化学成分如表1所示。将棒材加工成10 mm×10 mm×10 mm的长方体试样。为探究预渗氮对20CrMnTi钢渗碳层耐蚀性能的影响,将试样分为3组,第1组为原始试样,不进任何处理,第2组试样进行真空渗碳处理,第3组试样先在520 ℃进行13 h的真空渗氮处理,然后炉冷至室温后再与第2组一起进行渗碳处理。采用DB-433型真空炉进行真空预渗氮和真空渗碳处理,真空渗碳完成后油冷至室温,随后进行深冷处理,最后进行低温回火处理,具体试验工艺如图1所示。

表1 20CrMnTi钢的化学成分 (化学成分,%)

图1 20CrMnTi钢预渗氮+真空渗碳工艺流程图Fig.1 Schematic diagram of the pre-nitriding+vacuum carburizing process for the 20CrMnTi steel

将处理好的试样进行打磨抛光,用体积分数为4%的硝酸酒精溶液腐蚀10 s左右,使用BX53M光学显微镜和ZEISS ULTRA55扫描电镜观察试样腐蚀前后的表面显微组织;采用X′Pert pro MRD型X射线衍射仪对渗层进行物相分析,靶材为Cu-Kα(λ=0.154 05 nm),扫描范围为30°~90°,扫描速度为4°/min;用ONH836氧氮氢分析仪测定渗碳处理前后不同深度渗层的N含量。

将3组试样加工成10 mm×10 mm×3 mm的尺寸,用绝缘导线与试样背面焊合,确保导通后用环氧树脂冷镶,用砂纸轻磨试样表面后抛光,通过超声波清洗仪清洗10 min后吹干。采用Correst三电极体系电化学工作站在质量分数为3.5%NaCl溶液中进行动电位极化曲线测试,工作电极(WE)为试样,辅助电极(RE)为铂片,参比电极(SCE)为饱和甘汞电极,扫描速率为0.5 mV/s。

根据ASTM G31-2004《金属的实验室浸泡腐蚀标准》进行腐蚀性能研究,将3组试样使用环氧树脂进行冷镶密封,只将尺寸为10 mm×10 mm的待测面露出,将试样打磨光滑后超声波清洗10 min,然后吹干并干燥处理24 h,用AX523ZH/E型分析天平称量试样腐蚀前的质量(精确到1 mg)。将试样放在烧杯中加入腐蚀溶液(1 mol/L NaHSO3+1 mol/L NaCl水溶液),腐蚀溶液体积与试样腐蚀面积之比约为50 (300 mL∶6 cm2),分别进行24、48、96和192 h的腐蚀试验。试验后用毛刷去除试样表面的腐蚀产物后在除锈剂(500 mL浓盐酸+500 mL去离子水+20 g六次甲基四胺)中超声波清洗腐蚀产物,然后用酒精清洗、吹干、干燥处理24 h,用分析天平称量试样腐蚀后的质量(精确到1 mg),然后用扫描电镜观察腐蚀形貌。

2 试验结果与讨论

2.1 渗层显微组织

2.1.1 渗氮层显微组织

图2为渗氮层SEM显微组织分析和渗层XRD结果。由图2可知,经过预渗氮处理的试样表面生成了约25 μm厚的氮化物层,主要由ε-Fe2-3N、γ′-Fe4N 铁氮化合物以及少量的Mn4N、Cr2N合金氮化物组成。其氮化物层可以分为3层:距表面约5 μm 深度的组织主要为氮化物颗粒堆积形成的疏松多孔的海绵状组织,随着深度增加,疏松程度不断减小;5~15 μm深度内为柱状晶组织,其分布方向与试样表面垂直,这是由于氮原子沿该方向扩散速度最快,因此其生长方向垂直试样表面,该层较为脆硬,在制样过程中有局部的组织脱落;最内层为致密的氮化物组织。

图2 20CrMnTi钢渗氮层的显微组织(a,b)和XRD图谱(c)Fig.2 Microstructure(a,b) and XRD pattern(c) of the nitrided layer on the 20CrMnTi steel

2.1.2 渗碳层显微组织

图3为不同处理工艺下20CrMnTi钢的显微组织。由图3可知,原始试样的室温组织为典型的退火态亚共析组织,主要由铁素体和片层状珠光体组成,珠光体片间距约为0.15 μm。

图3 不同工艺下20CrMnTi钢的表面显微组织(a,d)未处理;(b,e)真空渗碳;(c,f)预渗氮+真空渗碳Fig.3 Microstructure of the 20CrMnTi steel surface under different processes(a,d) untreated; (b,e) vacuum carburizing; (c,f) pre-nitriding+vacuum carburizing

未经预渗氮处理试样几乎没有碳化物析出,渗碳层的马氏体组织较为粗大。而经预渗氮处理试样渗碳层的马氏体组织较为细小,并且有大量的碳化物析出,距表层深度约50 μm的渗层中碳化物主要以粗颗粒和角块状沿晶界析出,而次表层沉淀物主要以细粒状分布在晶界和马氏体基体上,尺寸在100~600 nm之间,并且其体积分数随深度的增加而逐渐减小。以上结果说明预渗氮处理不仅细化渗碳层的马氏体组织,而且还促进碳化物的析出。

图4为渗碳和预渗氮+渗碳处理试样的XRD图谱。由图4可知,两试样渗层基体组织均由马氏体和一定量的残留奥氏体组成,渗碳试样奥氏体衍射峰强度非常弱,表明其残留奥氏体含量较少;而预渗氮+渗碳试样渗层奥氏体的衍射峰较强,并且还有渗碳体的衍射峰,表明其渗层含有较多的残留奥氏体和渗碳体。

图4 不同工艺下20CrMnTi钢渗层的XRD图谱Fig.4 XRD patterns of the infiltration layer on the20CrMnTi steel under different processes

2.2 电化学腐蚀

自腐蚀电位Ecorr和自腐蚀电流密度Icorr是反应金属材料发生电化学腐蚀的最基本参数。自腐蚀电位是腐蚀体系不受外加极化条件下的稳定电位,反应了材料的热力学特性和电极的表面状态。根据热力学原理,Ecorr越低,腐蚀就越容易发生,Ecorr越高,腐蚀就越难发生。自腐蚀电流密度Icorr属于动力学范畴,表征了合金表面单位面积电化学腐蚀的速率,并且自腐蚀电流密度Icorr越大,材料发生腐蚀时的腐蚀反应速率越大。在实际应用中,金属材料的腐蚀程度主要与腐蚀速率有关,因此相对于腐蚀倾向的大小来说,腐蚀速率对金属的耐蚀性影响更大。只有当材料的自腐蚀电流相差不大时,才考虑自腐蚀电位对耐蚀性的影响,此时自腐蚀电位越高,材料的耐蚀性越好[11-12]。

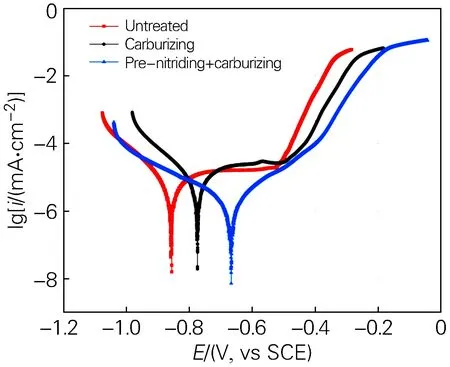

图5 不同工艺下20CrMnTi钢的动电位极化曲线Fig.5 Dynamic potential polarization curves of the 20CrMnTi steel under different processes

不同工艺下20CrMnTi钢在3.5%NaCl溶液中的动电位极化曲线如图5所示,通过Tafel外推法对动电位极化曲线进行拟合,得到不同工艺下20CrMnTi钢在3.5%NaCl溶液中的腐蚀参数如表2所示。从表2可以看出,与未处理试样相比,渗碳和预渗氮+渗碳处理试样的自腐蚀电位分别提高了0.0828 V和0.1897 V,表明其发生腐蚀的倾向有所减小。这是由于金属的电化学腐蚀一般是由具有电位差的两相分别构成阳极和阴极,阳极发生氧化反应而阴极发生还原反应。由图3可知,未处理试样的组织为铁素体+珠光体,两种相之间存在电位差使其更容易发生电化学腐蚀,但是渗碳试样组织为单相的马氏体,因此自腐蚀电位有一定提高。渗碳试样的自腐蚀电流密度较未处理试样增加了6.867×10-6mA·cm-2,这是由于其组织为固溶了大量碳原子的高碳马氏体,晶格畸变严重,使晶体处于能量较高的状态,因而加快了试样的腐蚀[13],而预渗氮+渗碳处理试样的自腐蚀电流密度较未处理试样降低了3.7593×10-6mA·cm-2,这与其更加细小的马氏体组织及渗层含有氮元素有关,因为细小的组织会形成更加致密的钝化物层,大大降低了腐蚀速率,而氮元素的存在会降低Cl-的腐蚀作用,二者共同作用降低了预渗氮+渗碳试样的自腐蚀电流密度。由极化曲线根据法拉第定律计算出渗碳试样的腐蚀速率为0.1596 mm·y-1,是未处理试样的两倍之多;而预渗氮+渗碳处理试样的腐蚀速率仅为0.0350 mm·y-1,远小于未处理试样的0.0709 mm·y-1和渗碳试样的0.1596 mm·y-1,其耐蚀性能有明显的提高。

表2 不同工艺下20CrMnTi钢的电化学腐蚀数据

2.3 浸泡质量损失

通过电化学测试得出的腐蚀速率存在偏差,可以通过测定质量损失速率、析氢速率等手段,与电化学测试(多为Tafel外推法)得到的腐蚀速率结果相结合,综合判定材料的耐蚀性能。根据试样腐蚀前后的质量损失来表征材料的腐蚀速率,是判定材料耐蚀性好坏的最基本方法[14-15]。本文以质量损失速率辅助解释材料的耐蚀性,结合电化学测试的结果来判断不同工艺下试样的耐蚀性能。采用腐蚀深度指标VL(mm·y-1)评定腐蚀速率,根据公式(1)将质量损失速率换算成深度指标VL:

(1)

式中:VL为腐蚀速率,mm·y-1;W0为试样原始质量,g;Wt为去除腐蚀产物后试样的质量,g;S为腐蚀面积,m2;t为腐蚀时间,h;ρ为材料密度,g/cm2。根据公式(1)计算得出不同工艺下20CrMnTi钢的腐蚀速率如图6所示。

由图6可知,3种处理工艺试样在1 mol/L NaHSO3+1 mol/L NaCl的混合水溶液里腐蚀速率均随着浸泡时间的增加而降低,这主要是由于金属材料在腐蚀时生成的腐蚀产物覆盖在材料表面形成保护层,可以作为物理屏障阻碍溶液与材料的进一步接触,因而腐蚀速率会随着浸泡时间的增加而降低。根据腐蚀速率的变化趋势可以将腐蚀过程分为两个阶段:第一阶段是腐蚀减缓阶段(0~96 h),由于腐蚀初期试样表面的腐蚀产物膜较薄,对腐蚀介质的屏蔽作用较弱,因而在此阶段腐蚀速率较高;第二阶段是腐蚀平稳阶段(96~192 h),在此阶段,曲线变得逐渐平缓,腐蚀速率值基本处于一个稳定的状态。这是由于在长时间的浸泡腐蚀作用下,试样的腐蚀面形成的腐蚀产物层越来越厚,对腐蚀溶液的阻挡作用也就越大,即对材料保护作用越大,因此腐蚀速率维持在较低的水平,渗碳试样的腐蚀速率明显高于未处理试样,预渗氮+渗碳试样的腐蚀速率与未处理试样相当,仅为渗碳试样的一半左右。

图6 不同工艺下20CrMnTi钢的腐蚀质量损失速率Fig.6 Mass loss rate during corrosion of the 20CrMnTi steel under different processes

图7为不同工艺下20CrMnTi钢腐蚀24 h和192 h并清洗腐蚀产物后的显微形貌。由图7可知,腐蚀都是在耐蚀性差的组织处开始发生点状腐蚀(孔蚀),进而向全面腐蚀发展。在腐蚀初期,未处理试样组织产生大量孔蚀坑,随着腐蚀时间的增加,试样表面孔蚀坑数量大大增加,部分细小的孔蚀坑扩展至相遇时合并成大尺寸的腐蚀凹坑,并且还有裂纹出现,已经无法分辨出铁素体和珠光体组织。渗碳和预渗氮+渗碳试样的孔蚀坑主要是在马氏体片间产生,进而向内扩展,由于渗碳试样马氏体组织较为粗大,因此孔蚀坑直径更大,深度更深,并且数量明显多于预渗氮+渗碳试样,随着腐蚀时间的增加,小孔蚀坑扩展相遇合并成大孔蚀坑,孔蚀坑数量减少,腐蚀形貌呈全面腐蚀状态。并且渗碳试样表面有大尺寸但深度较浅的凹坑,马氏体板条十分明显;而预渗氮+渗碳试样的凹坑尺寸较小,马氏体组织仍为较细的针状马氏体,凹坑的数量和深度都小于渗碳试样。

图7 不同工艺下20CrMnTi钢腐蚀24 h(a~c)和192 h(d~f)后的显微形貌(a,d)未处理;(b,e)真空渗碳;(c,f)预渗氮+真空渗碳Fig.7 Micromorphologies after corrosion for 24 h(a-c) and 192 h(d-f) of the 20CrMnTi steel under different processes (a,d) untreated; (b,e) vacuum carburizing; (c,f) pre-nitriding+vacuum carburizing

(2)

(3)

(4)

图8 预渗氮20CrMnTi钢渗碳处理前后渗层氮含量变化Fig.8 Change of infiltration layer nitrogen content before and after carburizing treatment of the pre-nitrided 20CrMnTi steel

结合腐蚀质量损失和极化曲线Tafel外推法计算出的腐蚀速率可知,预渗氮处理可以显著提高渗层的耐蚀性。值得注意的是,通过极化曲线Tafel外推法计算得到的腐蚀速率是低于由质量损失得出的平均腐蚀速率,原因是Tafel外推法计算得到的腐蚀速率代表的是总腐蚀速率中的电化学腐蚀速率,而通过质量损失计算得到的腐蚀速率为总的平均腐蚀速率。金属材料在发生腐蚀时往往是电化学腐蚀和化学腐蚀同时进行,因此本文将电化学测试结果和腐蚀质量损失结果相结合,来评价预渗氮处理对20CrMnTi钢渗碳层耐蚀性的影响,具有较高的可靠性。

3 结论

1) 预渗氮处理会影响20CrMnTi钢渗层马氏体组织的转变和碳化物的析出。与渗碳试样相比,预渗氮+渗碳试样渗层的马氏体组织更加细小,残留奥氏体含量较高,并且还有大量渗碳体析出。

2) 预渗氮处理可以显著改善20CrMnTi钢经渗碳淬火处理后耐蚀性降低的现象。与渗碳试样相比,预渗氮+渗碳试样自腐蚀电流密度降低了一个数量级,并且自腐蚀电位也有一定提高,其发生腐蚀的倾向和腐蚀速率都低于渗碳试样。

3) 预渗氮处理会影响腐蚀过程中孔蚀的扩展。预渗氮+渗碳试样由质量损失得出的腐蚀速率仅为渗碳试样的一半,孔蚀坑的数量和尺寸都小于渗碳试样,这是因为预渗氮处理试样更加细小的针状马氏体组织和大量弥散分布的渗碳体抑制孔蚀的扩展,以及氮元素抑制Cl-对材料的腐蚀。