提高渗碳淬火齿轮硬度的后处理工艺

2022-10-25赵少甫许鸿翔王红伟李子岩李纪强陈生超戎泽玉

赵少甫, 许鸿翔, 王红伟, 李子岩, 陈 岩, 李纪强, 陈生超, 戎泽玉

(郑州机械研究所有限公司, 河南 郑州 450001)

齿轮常用的热处理工艺有调质、渗碳淬火、感应淬火及渗氮等,其中渗碳淬火齿轮的硬化层较深、硬度高、耐磨性好、具有较高的抗点蚀性能和抗弯曲疲劳强度、承载能力高等优势,在重载齿轮领域应用最为广泛,但是渗碳淬火齿轮存在工艺复杂、渗碳温度高、生产周期长、成本高、畸变大等问题,尤其是深层渗碳的重载齿轮这些问题更加突出。实际生产过程中经常由于材料、工艺、设备、操作或其他环节出现异常,导致渗碳淬火后硬度偏低达不到技术要求,通常采取的补救措施是重新高温回火—渗碳—淬火—低温回火,这将进一步延长工期提高生产成本,不符合绿色低碳加工理念,同时又加大了工件的畸变,而且对于某些零件有时是不允许重新渗碳淬火的。淬火后齿轮硬度偏低往往有多种原因,如残留奥氏体过多、氧化脱碳、黑色组织、碳势过低、淬火冷速过低等等。本文主要针对残留奥氏体过多导致硬度偏低的问题,研发了两种温度较低的后处理工艺解决方案——后冷处理与后低温回火。所谓后处理工艺就是齿轮经渗碳淬火低温回火后进行检验时如果硬度偏低达不到技术要求,为了进一步提高硬度所采取的补充工艺。本课题研发的两种后处理工艺温度低、周期短、绿色、高效、节能、畸变小,有效避免了重新高温回火+渗碳淬火返工带来的一系列问题。

1 试验材料及方法

1.1 试验材料及仪器设备

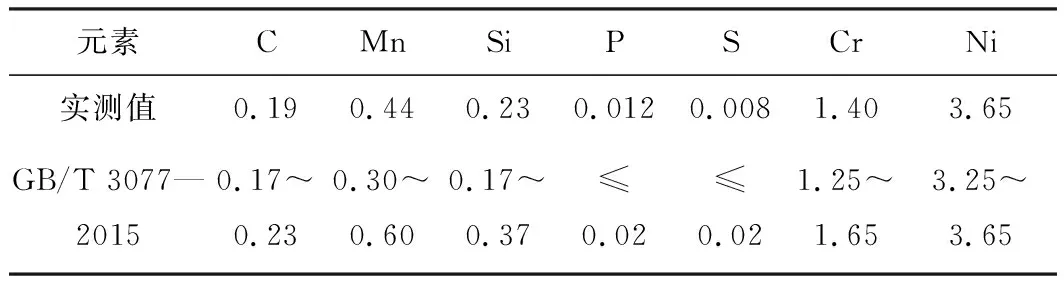

试验材料选用20Cr2Ni4A钢,其化学成分见表1,符合GB/T 3077—2015《合金结构钢》要求。试样尺寸为φ25 mm×50 mm圆棒,加工工序为锻件→调质预处理→车削→渗碳→高温回火→淬火→低温回火→检验→后处理→检验。检验项目有试样表面硬度、心部硬度、硬度梯度及有效硬化层深度等。表面硬度及心部硬度采用200HR-150A洛氏硬度计进行测试,结果取3点的平均值。有效硬化层深度采用HXD-1000TMC/LCD显微硬度计进行测试,载荷砝码为1 kg,加载时间为10 s。

表1 20Cr2Ni4A钢的化学成分(质量分数,%)

1.2 渗碳淬火工艺

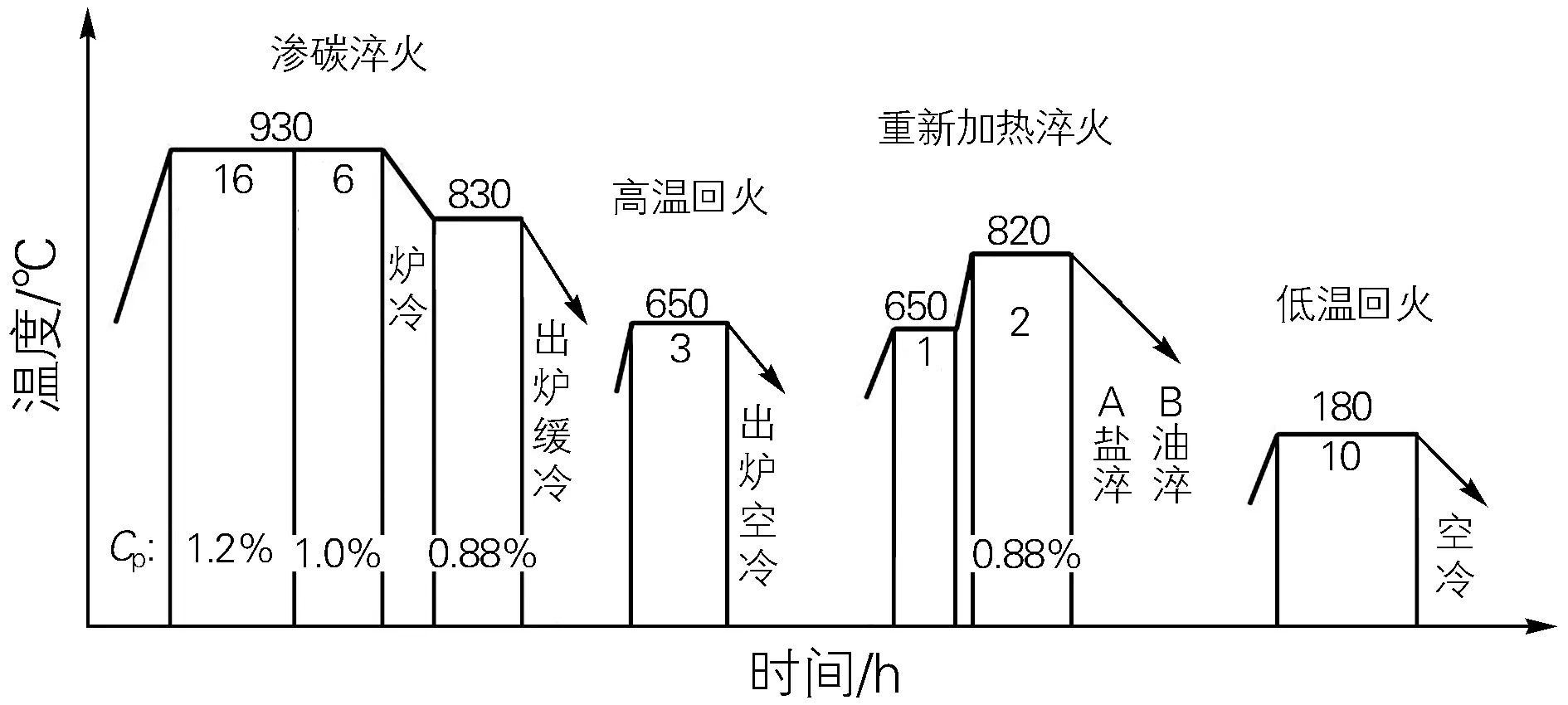

通常认为由于残留奥氏体稳定化的原因,工件淬火后必须马上进行冷处理或100 ℃左右短时间去应力后尽快冷处理,不能放置时间过长。更不宜回火后再进行冷处理,否则由于残留奥氏体的稳定化,冷处理效果不明显,硬度难以提高。为了研究渗碳淬火齿轮残留奥氏体的稳定性,本文分别采用盐淬(工艺A)和油淬(工艺B)两种冷却方式进行渗碳淬火,工艺曲线如图1所示。由于本文研发的工艺主要用于大齿轮,为了模拟实际工件的热处理过程,图1中渗碳淬火和回火的加热时间均较长。

图1 渗碳淬火工艺示意图Fig.1 Schematic diagram of carburizing and quenching process

在图1中,盐淬和油淬的终冷温度不同,盐淬时渗碳+高温回火后重新加热进行硝盐淬火然后清洗,终冷温度为35 ℃,然后进行低温回火。油淬时终冷温度为80 ℃,然后进行低温回火。需要指出的是,盐淬模拟的是正常生产所用的工艺,而油淬是非正常工艺,是为了研究高残留奥氏体含量的冷处理效果而有意提高了终冷温度,在实际生产时如果工件质量大、油温高、环境温度高、油冷/空冷时间不足时,会出现类似情况。

1.3 后冷处理工艺

为了研究20Cr2Ni4A钢后冷处理对硬度的影响,对经过盐淬和油淬处理的渗碳淬火试样采取不同的后冷处理,如表2所示,其中未注明工艺参数的按照图1进行。为了与常规冷处理作对比,本文也进行了前冷处理工艺(A3)。

表2 后冷处理工艺

1.4 后低温回火处理工艺

为研究20Cr2Ni4A钢后低温回火处理对硬度的影响,本文在盐淬工艺A的基础上对某些参数进行改变,得到不同级别的残留奥氏体,然后进行后低温回火处理,以便观察在不同残留奥氏体含量情况下后低温回火对表面硬度的影响,具体热处理方案如表3所示。

表3 后低温回火工艺

2 试验结果及分析

2.1 后处理工艺对表面硬度的影响

2.1.1 后冷处理对表面硬度的影响

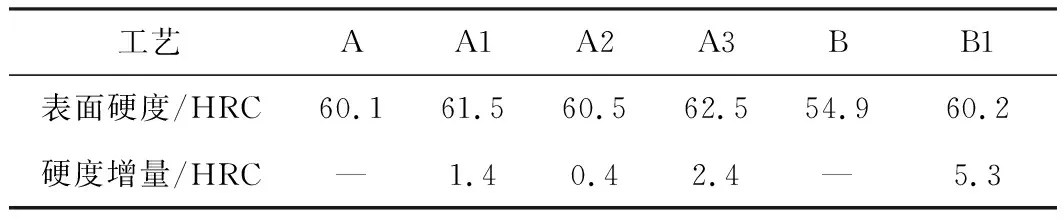

表4为不同后冷处理工艺下20Cr2Ni4A钢的表面硬度,对比采用盐淬的工艺A1~A3试验结果可以看出,和原工艺(工艺A)相比,前冷处理(工艺A3)的表面硬度提高了2.4 HRC,放置24 h再后冷处理(工艺A1)的表面硬度提高了1.4 HRC,放置240 h再后冷处理(工艺A2)的表面硬度提高了0.4 HRC。可见,20Cr2Ni4A钢渗碳淬火工艺低温回火后只要不放置太长时间(如24 h左右)再冷处理,硬度仍有明显提高,当放置时间太长(如10天左右)时硬度提高有限。不像文献[1]所述放置数月甚至一年后再经冷处理硬度仍有较大提高,也不像文献[2]所述淬火后室温放置几小时或低温回火后再冷处理时无硬化效果。因此,对于20Cr2Ni4A钢渗碳淬火齿轮,在原工艺生产条件下,当低温回火后检验发现硬度偏低时,可进行后冷处理补救,但后冷处理前的放置时间不能太久。

表4 后冷处理对20Cr2Ni4A钢表面硬度的影响

由采用油淬的工艺B1试验结果可以看出,和原工艺(工艺B)相比,试样经过后冷处理(B1)的表面硬度由54.9 HRC提高到60.2 HRC,提高了5.3 HRC。可见,同样情况下,当终冷温度较高使淬火硬度较低时,经过后冷处理的硬度增量较大,这是由于残留奥氏体含量较多的缘故。

2.1.2 后低温回火二次硬化现象对表面硬度的影响

表5为不同后低温回火处理工艺下20Cr2Ni4A钢的残留奥氏体等级和表面硬度。可以看出,当残留奥氏体较少时,提高回火温度表面硬度下降。残留奥氏体较多时出现了低温回火二次硬化现象,提高回火温度硬度升高,这种现象在以往很少见到,一般认为,只有在碳化物形成元素含量较高的钢中(如高速钢、高合金工模具钢或高合金轴承钢等),当回火温度大于500 ℃时,由于渗碳体析出形成细小、弥散分布的合金碳化物,同时残留奥氏体中合金元素及碳含量降低导致其进一步向马氏体转变,才出现回火二次硬化现象[3-4]。在本试验中,按JB/T 6141.3—1992《重载齿轮 渗碳金相检验》对残留奥氏体评级,当残留奥氏体超过5级时,低温回火温度由180 ℃提高到260 ℃,硬度提高2 HRC左右,表面残留奥氏体低于3级时,表面硬度不同程度下降,残留奥氏体为4级时表面硬度变化不大。产生此现象的原因可能是当回火温度为200~300 ℃时,随着回火温度的提高,一方面马氏体分解,在马氏体内共格析出ε-碳化物,马氏体过饱和度下降,硬度降低[4-5],另一方面部分残留奥氏体转变为马氏体或下贝氏体,提高硬度[4],当残留奥氏体较少时,前者起主导作用,当残留奥氏体较多时,后者起主导作用。

表5 后低温回火处理对20Cr2Ni4A钢残留奥氏体等级和表面硬度的影响

综上,当残留奥氏体含量≥5级时,可采用后低温回火工艺提高表面硬度,后低温回火温度以260 ℃左右为宜。如果后低温回火温度过低,残留奥氏体向马氏体或下贝氏体转变不充分,硬度提高有限;如果温度过高,淬火时形成的马氏体硬度降低过多,大于残留奥氏体低温回火二次硬化效果,导致工件硬度降低。

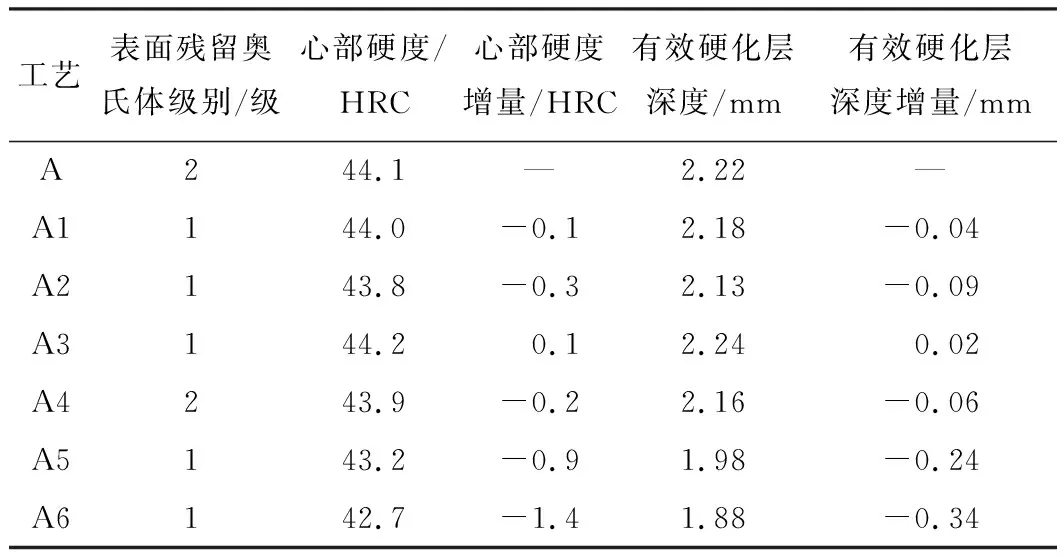

2.2 后处理工艺对心部硬度和有效硬化层的影响

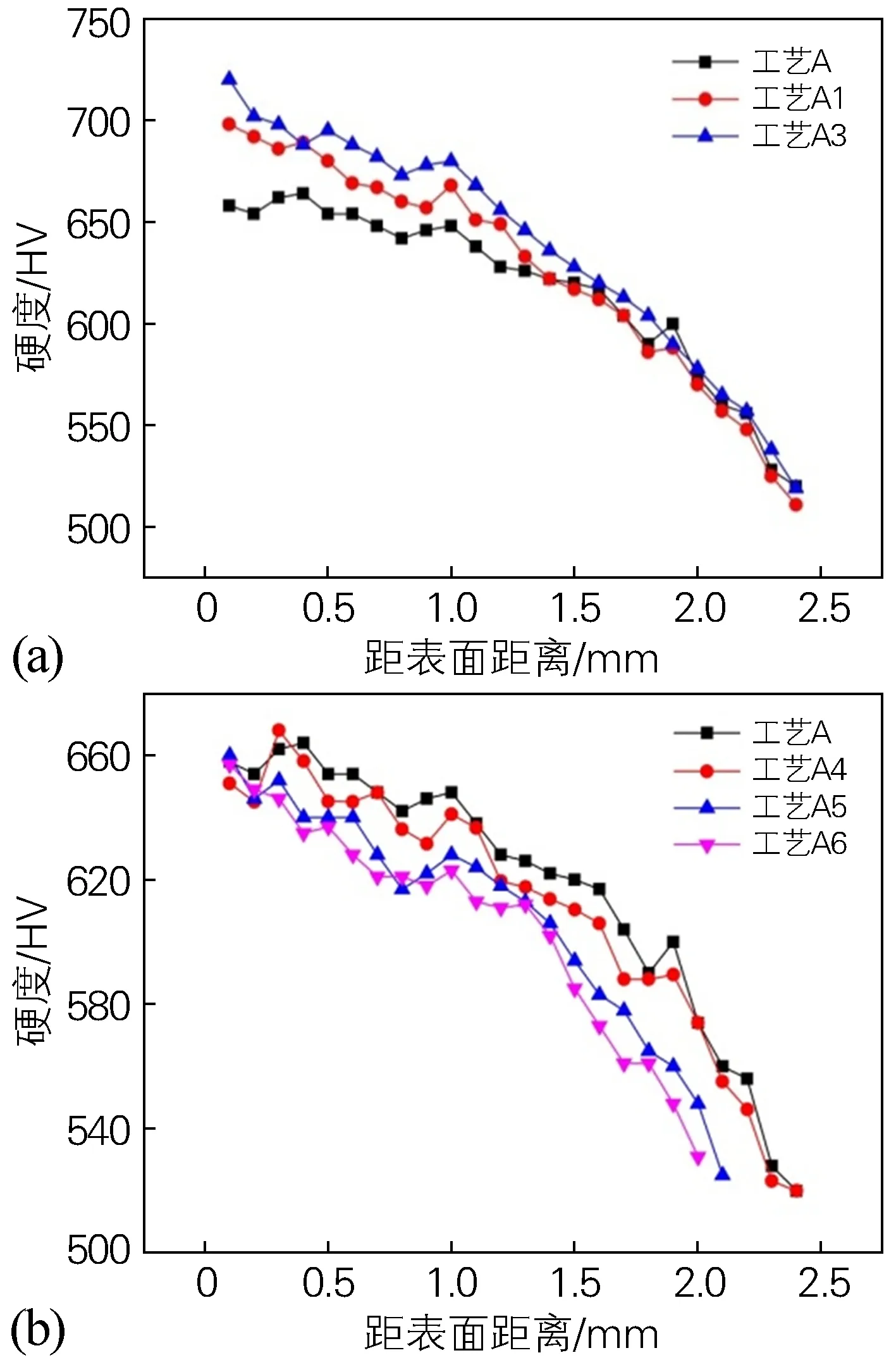

为了比较全面地了解后冷处理及后低温回火处理的优缺点,对这两种后处理工艺下20Cr2Ni4A钢的硬度梯度、有效硬化层深度(CHD)及心部硬度进行了测试,试验结果如表6和图2所示,其中检测有效硬化层深度时,根据GB/T 3480.5—2008/ISO 6336-5:2003《直齿轮和斜齿轮承载能力计算 第5部分:材料的强度和质量》,界限硬度取550 HV。

表6 后处理对20Cr2Ni4A钢有效硬化层深度及心部硬度的影响

图2 后处理对20Cr2Ni4A钢硬度梯度的影响(a)后冷处理;(b)后低温回火处理Fig.2 Effect of post-treatment on hardness gradient of the 20Cr2Ni4A steel(a) post-subzero treatment; (b) post-low temperature tempering treatment

由表6和图2可以看出:①后冷处理可以提高表面及近表面处硬度,这主要是因为钢材渗碳后,表面含碳量最高,表面及近表面残留奥氏体较多,后冷处理可以促进钢中残留奥氏体进一步向马氏体转变,促进弥散分布的碳化物析出,从而使钢的硬度得到提高[6]。随着距表面距离增加,碳含量降低,淬火后残留奥氏体减少,冷处理作用逐步减弱。因此冷处理后表面硬度提高较多,内部硬度提高较少,随着距表面距离增加,当碳含量降低到一定程度时,冷处理前后硬度基本不再变化。②后冷处理(工艺A1)比前冷处理(工艺A3)硬度稍低,这主要是因为后冷处理工艺比前冷处理工艺多一次180 ℃长时间低温回火所致,从图2可以看出,未进行冷处理时,一次低温回火(工艺A)和两次低温回火(工艺A4)的硬度差和后冷处理(工艺A1)与前冷处理(工艺A3)的硬度差基本一致,因此可以间接证明,后冷处理和前冷处理相比,冷处理本身对硬度的影响基本一致,但后冷处理工艺多了一次长时间低温回火从而导致硬度略微下降。③后低温回火对硬化层深度影响较大。提高后低温回火温度,有效硬化层深度明显降低。经230 ℃后低温回火有效硬化层深度下降0.24 mm,260 ℃后低温回火有效硬化层深度下降0.34 mm。再结合表6可以看出,表面或近表面残留奥氏体较多(工艺A和A4)时硬度先有所提高,然后随着距表面距离增加而逐步下降。回火温度由180 ℃提高到230~260 ℃,心部硬度下降1 HRC左右。

可见,后低温回火工艺有一定的弊端,提高回火温度将导致硬化层深度和心部硬度减少,此外,230~260 ℃回火温度正好进入低温回火脆性区,存在冲击性能降低的风险[7],因此通过提高回火温度来提高渗碳淬火硬度这一方法要慎用,在采用此方法前要对工件组织、硬化层深度、使用工况等综合评估后再决定是否采用,如果条件允许建议尽量采用后冷处理工艺。

3 后冷处理温度确定

由前所述,后冷处理相比后低温回火更具优势。冷处理主要工艺参数之一为冷处理温度,冷处理温度一般根据马氏体转变终了温度Mf点确定, Mf点主要受合金元素的影响,对于渗碳件而言,情况要更加复杂一些,含碳量由外到内梯度变化,表面碳含量最高,其Ms及Mf点最低,残留奥氏体最多,随距表面距离的增加,碳含量逐步减少,Ms及Mf点逐渐升高,所以冷处理温度应参考表面Mf点进行制定。但是因工艺方法不同,有时无游离态组织(如渗碳后直接淬火),有时存在游离态碳化物(如渗碳后高温回火并重新加热淬火)。因此在这两种情况下,即使表面含碳量一样,基体中的碳及合金元素也有所差别,而Ms、Mf主要决定于基体中的碳及合金元素。因此需要对这两种情况进行分别讨论。

3.1 渗碳后直接淬火时表面Mf点的计算及冷处理温度确定

根据有关资料[8-10]介绍,Mf点可按经验公式(1~5)进行计算,式(2)和式(4)中碳及合金元素符号为基体中的含量。当渗碳后直接淬火且未出现游离态碳化物或铁素体时,可按名义含量计算。首先根据式(3)和式(4),由材料合金系数fe及碳势Cp计算表面含碳量Cs,然后根据式(1)和式(2)计算表面Ms和Mf点。还可由公式(5)根据表面Ms和终冷温度T计算表面残留奥氏体含量AR。

Mf=Ms-215

(1)

Ms=520-320Cs-45Mn-30Cr-20Ni-

20Mo-5Si-5Cu

(2)

Cs=feCp

(3)

lgfe=0.013Mn+0.013Mo+0.04Cr+

0.055Si-0.014Ni

(4)

AR=100exp[-0.011(Ms-T)]

(5)

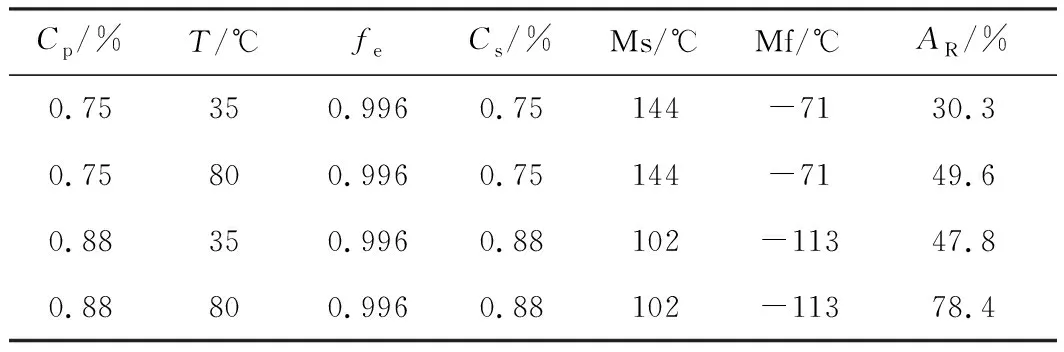

以20Cr2Ni4A钢渗碳后直接淬火为例,假设其化学成分如表1所示,渗碳淬火后无游离态组织,根据公式(1~5)计算不同碳势和不同淬火终冷温度下Cs、Ms、Mf及AR,结果见表7。从表7可以看出,碳势高低对Ms、Mf和AR影响很大,但淬火终冷温度仅影响残留奥氏体含量,不影响马氏体转变温度。因此,渗碳直接淬火的后冷处理温度可选择Mf点或比Mf点低10 ℃即可。

表7 20Cr2Ni4A钢渗碳后直接淬火的计算结果

3.2 渗碳后高温回火并重新加热淬火时表面Mf点的计算及冷处理温度确定

对于重载齿轮,常用的渗碳淬火工艺不是渗碳后直接淬火,而是渗碳后缓冷并高温回火后重新加热淬火和低温回火(如工艺A),由于渗碳后经过高温回火,部分碳与合金元素形成碳化物从基体中析出,重新淬火加热时部分碳化物溶入奥氏体基体,淬火后形成马氏体,部分未溶解的碳化物以游离态形式存在,因而基体中碳及碳化物形成元素低于名义含量,此时按3.1 节方法计算Ms和Mf点不尽合理,在这种情况下,可根据公式(5)按残留奥氏体含量估算Ms点,再根据公式(1)求得Mf点。

残留奥氏体含量检测方法有X-射线法、金相法等。X-射线法测量精度高,但不适合生产现场使用,金相法虽然检测精度差,但使用方便,热处理现场使用较多的为金相法。图3为采用工艺A对20Cr2Ni4A钢进行渗碳淬火时的表层显微组织,残留奥氏体采用金相法按JB/T 6141.3—1992评为2级(约15%),再根据公式(1)和公式(5)按残留奥氏体含量计算Mf点为-9 ℃左右,按名义碳及合金元素含量计算Mf点为-113 ℃,两者相差较大。为了验证计算的准确性,对20件20Cr2Ni4A钢制造的齿轮轴进行了实际生产验证。按工艺A进行渗碳淬火处理,然后进行不同温度的后冷处理及180 ℃低温回火,并测试表面硬度。结果见表8。

图3 20Cr2Ni4A钢按工艺A渗碳淬火后的表层显微组织Fig.3 Surface microstructure of the 20Cr2Ni4A steel after carburizing and quenching by using process A

由表8可以看出,当后冷处理温度低于-20 ℃时,随着后冷处理温度继续降低,20Cr2Ni4A钢表面硬度变化不大。可见,当存在游离态组织时,按残留奥氏体含量计算Mf误差较小,按名义碳及合金元素含量计算误差较大。根据金相法确定残留奥氏体含量虽然方便但不够精确,如按JB/T 6141.3—1992规定1级残留奥氏体的含量为5%~8%,2级为15%,3级为30%,假设终冷温度为35 ℃,按公式(5)和公式(1)计算Mf点分别为50 ℃、-9 ℃、-71 ℃,可见,相邻级别间残留奥氏体含量差距太大,据此计算的Mf间距也较大,达60 ℃左右。因此,在采用渗碳后高温回火并重新加热淬火的情况下,若根据金相法测得残留奥氏体含量并计算Mf点,为保险起见,后冷处理温度可选择比计算所得的Mf点低30 ℃左右。

表8 不同后冷处理温度下20Cr2Ni4A钢的表面硬度

4 生产应用

根据以上试验结果,采用不同的后处理工艺处理了多炉齿轮,其硬度检测结果见表9。可以看出,如果正常工艺低温回火后检验时发现硬度偏低达不到技术要求,可通过后处理进行挽救,避免重新渗碳淬火返工带来的不利影响。从表9还可以看出,除20Cr2Ni4A钢外,后处理对其他材料(如18CrNiMo7-6钢和18Cr2Ni4W钢)也有显著效果。

表9 后处理在生产应用中的效果

5 结论

1) 对于20Cr2Ni4A钢,采用渗碳后高温回火并重新加热淬火工艺时,由于存在游离态组织,Ms、Mf不能按常规方法根据名义化学成份计算,可根据组织中残留奥氏体含量估算Ms和Mf点,并以此为依据制定后冷处理工艺更加合理。

2) 20Cr2Ni4A钢齿轮渗碳淬火后残留奥氏体稳定化现象不明显。经低温回火后再冷处理硬度仍有明显提高,并非通常认为的经回火后再冷处理作用不大。

3) 传统观点认为,渗碳淬火齿轮低温回火温度越高硬度越低,但试验发现渗碳淬火后当残留奥氏体含量较多时存在低温回火二次硬化现象,此时适当提高回火温度硬度反而提高。

4) 如果齿轮经渗碳淬火低温回火后检验时发现硬度偏低,可采取后冷处理及后低温回火工艺提高硬度,避免重新高温回火+渗碳淬火+低温回火的返工带来的一系列问题。不过后低温回火工艺要慎用,因为提高低温回火温度将使有效硬化层深度减少、心部硬度降低并且存在低温回火脆性的风险,在条件允许的情况下建议尽量采用后冷处理工艺。