催化重整微藻微波热解挥发分制芳烃和富氢合成气

2022-10-21邱晶晶李丽丽窦金孝余江龙

安 杨,邱晶晶,李丽丽,窦金孝,余江龙

(1.辽宁科技大学 化学工程学院,辽宁 鞍山 114051;2.辽宁省先进煤焦化技术重点实验室,辽宁 鞍山114051)

0 引言

世界各国对化石能源的过度消耗不仅加速了其枯竭速度,还导致了严重的环境污染问题,因此,寻求清洁可再生的替代能源势在必行。生物质因其可再生、储量大、碳中性等优势被认为是最具潜质的化石能源的替代品之一[1]。微藻是一类重要的生物质能源,具有CO2捕获能力强、生长速度快、硫含量低等特点[2],近年来关于微藻利用技术的研究备受人们的关注。

热解技术可将微藻在无氧或缺氧的环境下转化为一系列高附加值产品,如生物油中的芳烃等芳香族化合物是重要的化工中间体、气体产物中的H2和CO均是热值很高的气体燃料。然而,由于影响热解过程的因素较多(如温度、压力、催化剂类型、加热方式等),导致产生的生物油具有含水和含氧量高、稳定性差等缺点[3],且气体产物中含有较高含量的CO2等温室气体,严重制约了微藻热解产物的直接应用。因此,开发针对热解挥发分的改性技术对微藻清洁高效利用具有重要意义。

热裂解法和催化重整法是两种主要用于挥发分提质改性的方法[4]。但是,热裂解法通常需要很高的温度才能将挥发分中的大分子化合物分解成小分子化合物和气体产物,而催化重整能够在催化剂和较低温度的条件下实现挥发分的高效精制,具有能耗小、挥发分转化效率高等特点。催化剂是催化重整技术的核心,常用的催化剂有金属催化剂、矿物质催化剂和炭基催化剂等[5]~[7]。与其他催化剂相比,活性炭等炭基催化剂具有发达的孔隙结构、优异的表面特性以及很高的挥发分重整活性。此外,炭基催化剂价格低廉、制备过程简单,且失活后可通过简单的气化进行再生。Guo Feiqiang[8]以稻壳半焦为催化剂考察了其对稻壳热解挥发分的重整效果,发现稻壳半焦在800℃的重整温度下可获得67.2%的生物油转化率,且显著提高了合成气的产率。Wang Na[9]研究发现,在挥发分催化重整过程中,半焦催化剂会促使焦油产物有一定的轻质化,同时导致气体产物中合成气的产率增加。

前人关于挥发分催化重整的研究大多只能获得单一的目标产物(如合成气),鲜有实现多个目标产物同时制备的研究。加热方式也是影响重整过程的重要因素,已报道的关于挥发分催化重整的研究主要采用电加热等传统加热方式,而采用微波加热方式的研究较少。在微波加热条件下,反应体系中热量和气态产物的扩散方向相同,很大程度上降低了二次副反应的发生,提高了重整效率。因此,本试验以微藻为原料,活性炭为催化剂,采用微波加热的方式,考察了催化重整对微藻热解挥发分产物分布和组成的影响,同时对比研究了热裂解与催化重整对挥发分产物影响的差异,以期实现生物质热解多联产制备生物基燃料和精细化学品。

1 材料和方法

1.1 试验原料

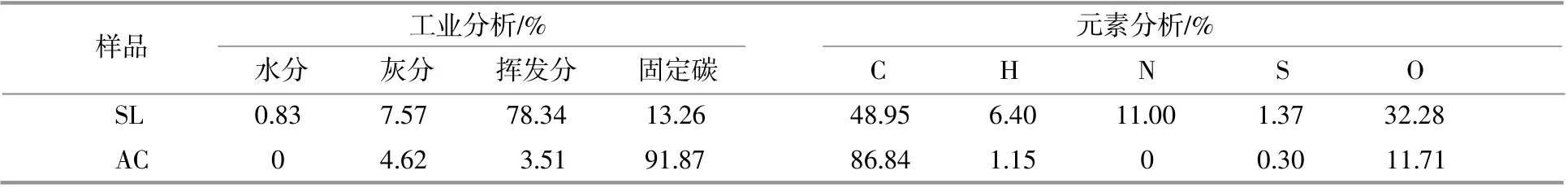

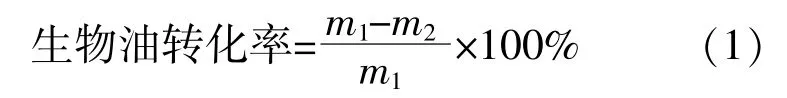

螺旋藻(SL)取自江苏东台赐百年生物工程有限公司,椰壳活性炭(AC)取自天津登科化学试剂有限公司。试验前,螺旋藻经颚式破碎机破碎,筛取粒径小于1mm的部分,置于105℃的真空干燥箱中干燥12h,待冷却至室温后,装入密封袋中,放入干燥器中待用。表1为原料的工业分析和元素分析结果。

表1 样品的工业分析和元素分析Table1 Proximate and ultimate analysis of the samples

由于干燥后的生物质样品对微波的吸收能力较差,因此在生物质微波热解过程中需要加入一种微波吸收剂,试验选取碳化硅(SiC)作为微波吸收剂。在高纯氮气惰性气氛下,将活性炭放入800℃的马弗炉中煅烧1h,然后筛选粒径小于1mm的颗粒待用。活性炭的灰分组成如表2所示。

表2 活性炭的灰分成分分析Table2 Ash composition analysis of the AC %

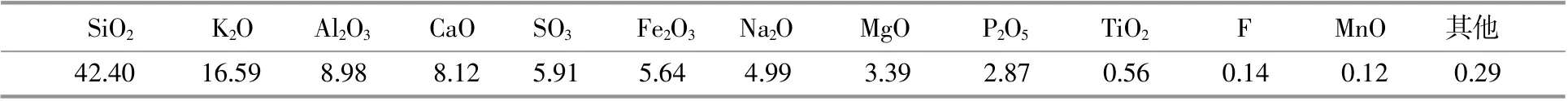

1.2 试验装置与方法

试验在两段式微波试验台架中进行,试验装置见图1。试验主要包括如下3个方面。

图1 两段式微波试验台架示意图Fig.1 Schematic diagram of two-stage microwave experimental bench

①螺旋藻直接微波热解试验:称取10g螺旋藻与5g碳化硅均匀混合后放入微波热解炉中进行热解试验。

②螺旋藻挥发分热裂解试验:称取10g螺旋藻与5g碳化硅均匀混合后放入微波热解炉中,然后再称取5g碳化硅置于第二段微波炉反应床层中进行试验。

③螺旋藻挥发分催化重整试验:称取10g螺旋藻与5g碳化硅均匀混合后放入微波热解炉中,然后称取5g活性炭置于第二段微波炉反应床层中进行试验。

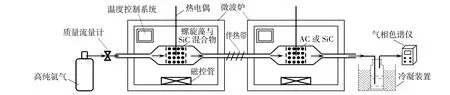

试验过程中高纯氩气作为载气,流量为500 mL/min。螺旋藻热解温度分别为400,500,600℃和700℃,热裂解和催化重整床层的温度分别设定为600℃和700℃。在热裂解和催化重整试验过程中,待第二段微波炉反应床层达到设定温度并稳定后,螺旋藻热解开始进行,热解产生的挥发分穿过第二段微波炉反应床层,热解试验持续30 min。利用盛有二氯甲烷的冰水浴对生物油进行冷凝收集,试验结束后,经蒸馏得到生物油。生物油和半焦的产量可通过称量法得到,再利用差减法计算气体产率。为保证试验结果的可重复性,每组试验均进行3次,相对误差均在3%以内。生物油转化率的计算式为

式中:m1为热裂解或催化重整试验前的生物油质量,g;m2为热裂解或催化重整试验后的生物油质量,g。

1.3 产物分析

利用气相色谱-质谱联用仪(GC-MS,Thermo Fisher Scientific ISQ)对生物油中的化合物进行分析。GC-MS分析条件:载气为高纯氦气,色谱柱为TR-5MS毛 细 管 柱(30m×0.25mm×0.25μm);初始柱箱温度为40℃,以15℃/min的升温速率升至100℃,保持2min,然后再以10℃/min的升温速率升至280℃,最后恒温15min;进样方式为自动进样,每次进样量为1μL。

利用微型气相色谱仪(490Micro-GC,Agilent Technologies Equipment)对 气 体 产 物 中H2,CH4,CO,CO2,C2Hm等组分的含量进行分析。采用TCD检测器,高纯氦气和氩气为载气。

2 结果与讨论

2.1 螺旋藻热解温度的确定

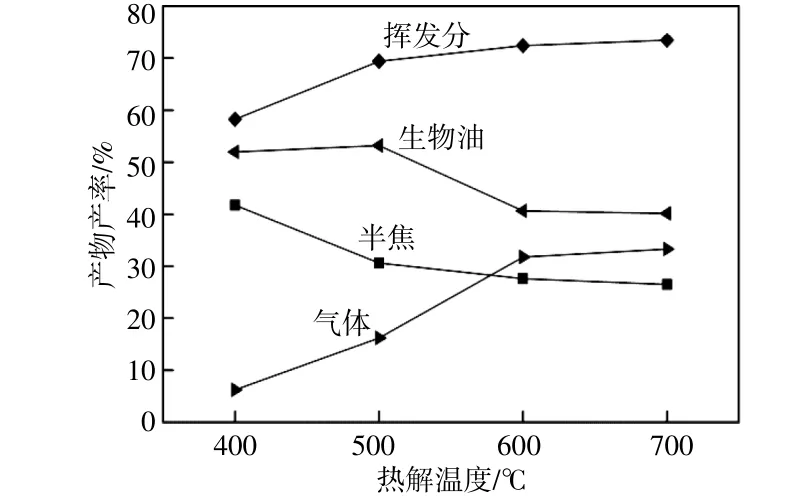

图2为不同温度条件下螺旋藻直接热解的产物产率的变化曲线。

图2 螺旋藻热解产物产率随热解温度的变化Fig.2 The yield of pyrolysis products of spirulina as a unction of pyrolysis temperature

从图2可以看出:当热解温度为400~600℃时,半焦产率随着热解温度的升高而降低,热解温度超过600℃后,半焦产率逐渐趋于平缓;气体的产率随着热解温度的升高而升高,当热解温度为700℃时,气体产率为33.33%;随着热解温度的升高,生物油产率呈现出先升高后降低的变化趋势,当热解温度为500℃时,生物油产率达到最高值,为53.2%;与半焦产率的变化趋势相对应,随着热解温度的升高,挥发分产率(生物油产率与气体产率之和)呈现出先升高而后趋于平稳的变化趋势,当热解温度为700℃时,挥发分产率达到73.49%。由于后续试验主要针对挥发分进行研究,因此,在后续的热裂解和催化重整试验中将螺旋藻的热解温度确定为700℃。

2.2 热裂解和活性炭催化重整对产物产率的影响

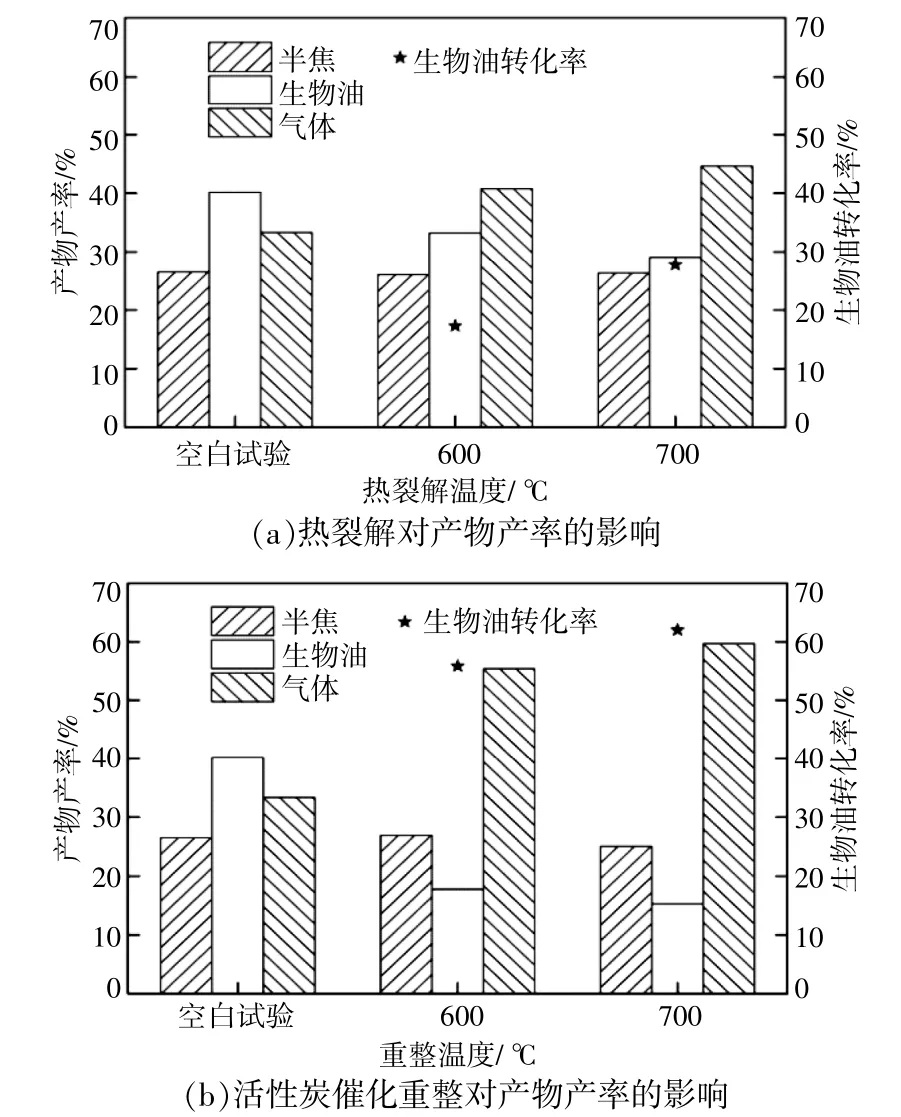

热裂解和活性炭催化重整对产物产率的影响如图3所示。图中,螺旋藻在700℃下的直接热解试验记为空白试验。

图3 热裂解和活性炭催化重整对产物产率的影响Fig.3 Effect of thermal cracking and AC catalytic reforming on product yields

从图3(a)可以看出,与空白试验的产物产率相比,热裂解后的生物油产率降低,气体产率增加,半焦的产率基本保持不变。这是由于挥发分流经温度较高的碳化硅床层时,挥发分中的生物油会发生热分解反应,使得生物油产率降低,气体产物产率增加,而半焦的产率只与螺旋藻直接热解温度有关。随着热裂解温度的升高,生物油产率逐渐降低,生物油转化率和气体产率随之增大,当热裂解温度为700℃时,生物油转化率为27.74%,气体产率为44.65%。

由 图3(b)可 知,当 重 整 温 度 为600~700℃时,活性炭催化生物油向气体转化的幅度随着温度的升高而升高,当重整温度为700℃时,生物油转化率为62%,对应的气体产率为59.72%。与挥发分热裂解相比,相同温度下的活性炭催化重整表现出更高的促进生物油转化的特性。一方面,活性炭较碳化硅具有优异的表面物理结构特性(表3),发达的孔隙结构和较大的比表面积有利于对挥发分的吸附以及活性位的分布。当挥发分通过活性炭床层时,挥发分分子会被吸附到活性炭多孔结构中并与活性位结合,延长了其在体系中的停留时间,进一步促进了生物油中的大分子化合物分解为小分子化合物和气体[8]。另一方面,活性炭灰分中含有较多的碱金属和碱土金属元素(表2),这些金属的存在对挥发分分子发生二次反应具有一定的催化作用[10]。

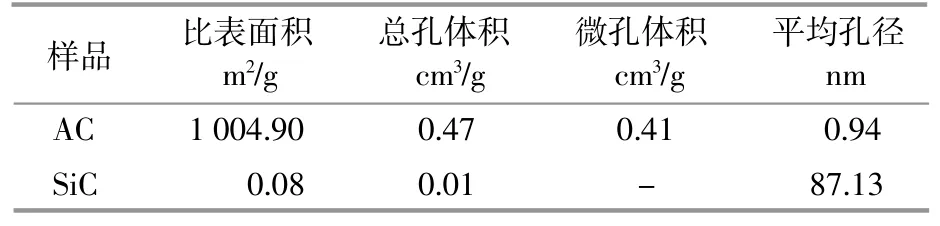

表3 活性炭与碳化硅的物理结构参数Table3 Physical structure parameters of AC and SiC

2.3 热裂解和活性炭催化重整对生物油组成的影响

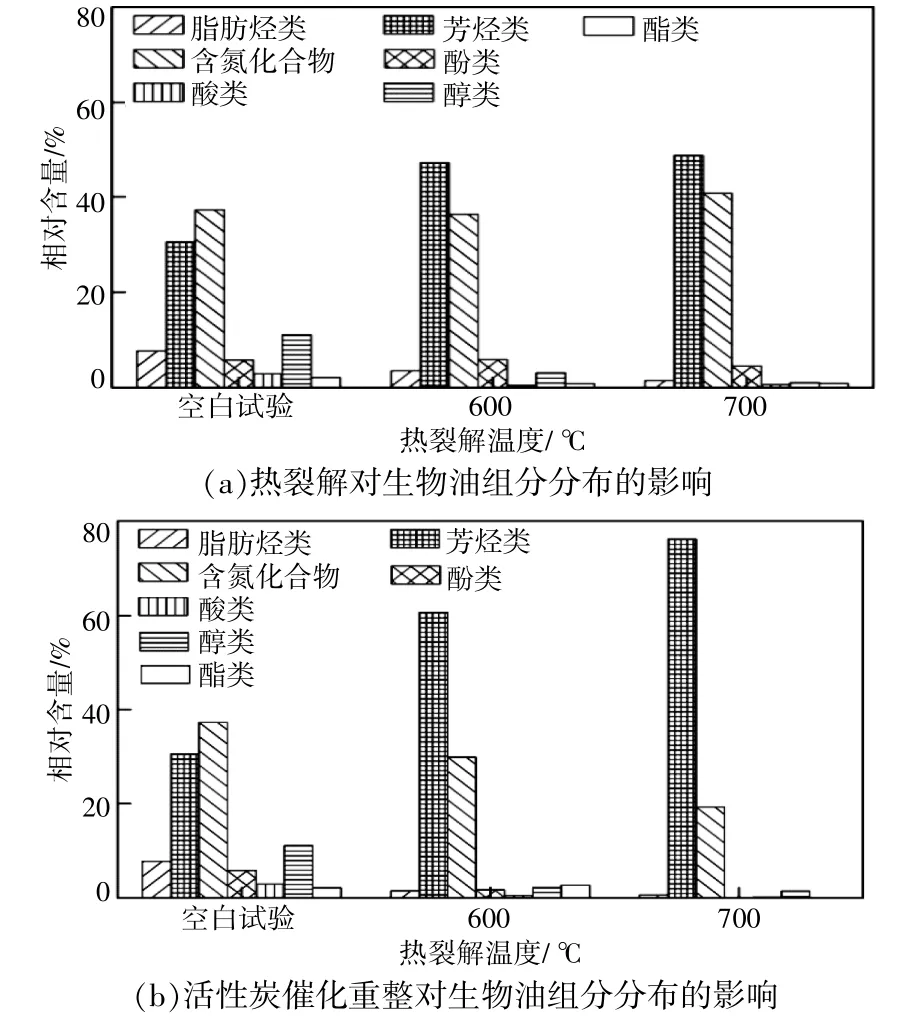

生物油是由众多有机化合物 (主要为脂肪烃类、芳烃类、含氮化合物、酚类、酸类、醇类和酯类)组成的混合物,各类组分的相对含量分布如图4所示。

图4 热裂解和活性炭催化重整对生物油组分分布的影响Fig.4 Effect of thermal cracking and AC catalytic reforming on the distribution of bio-oil components

从图4(a)可以看出:含氮化合物是空白试验所得生物油中含量最高的组分(37.26%);热裂解促进了生物油中芳烃类化合物的形成,而脂肪烃类、酸类、醇类、酯类等组分的含量经热裂解作用后均降低,且这种变化趋势随裂解温度的升高而加剧;当热裂解温度为700℃时,芳烃的含量为48.83%。芳烃含量的升高可能是由于热裂解作用促进了脂肪烃类化合物的环化和芳构化反应。酸类、醇类、酯类等含氧化合物含量的降低可归因于热裂解作用下的脱氧反应(脱羰和脱羧反应)。热裂解作用在促进生物油组分分解成小分子的同时也促进了一些生物油组分的聚合。

由图4(b)可知,重整后的生物油中脂肪烃类、含氮化合物、酚类、酸类、醇类以及酯类的含量均明显降低(可归因于活性炭作用下的脱氧反应)。在活性炭催化作用下,生物油中的酰胺类和脂肪腈类化合物经过一系列脱水、脱氨、脱羰、脱氰基、环化反应会导致芳烃的形成。此外,芳香含氮化合物(如吡啶及其衍生物)经开环、脱氨反应后也可能形成芳烃化合物。与热裂解相比,活性炭催化重整对生物油中芳烃类化合物形成的促进作用更为明显,且随着重整温度的升高,芳烃类的含量随之升高,在700℃的重整温度下,其含量能够达到76.2%。值得注意的是,重整后的生物油中芳烃化合物主要以乙苯、邻二甲苯、乙烯苯、萘等轻质芳烃为主,这说明活性炭在螺旋藻直接热解挥发分重整过程中对轻质芳烃的形成具有很高的选择性。轻质芳烃是重要的化工原料,广泛应用于医药、染料、燃料等行业,因此,以活性炭为催化剂催化重整螺旋藻挥发分是一种高效制备轻质芳烃等精细化学品的有前途的方法。

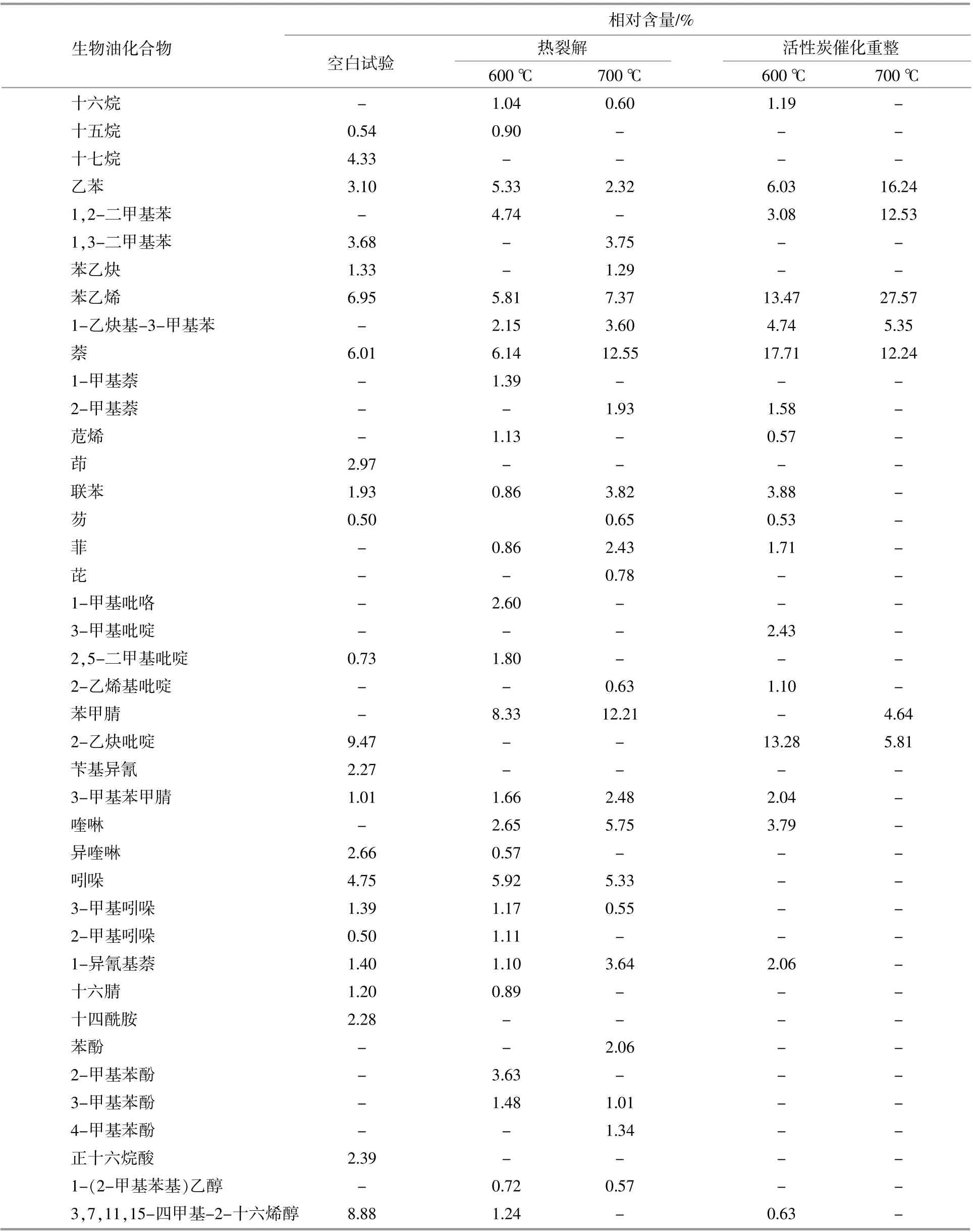

表4列出了不同条件下生物油中主要化合物及其相对含量。由表4可知,螺旋藻直接热解生物油中的含氮化合物主要包括腈类、酰胺类、吡啶类、吲哚类等。其中,腈类化合物主要来源于螺旋藻蛋白质结构中酰胺的脱水反应;吲哚类化合物可由色氨酸等碱性氨基酸的分解形成;蛋白质结构的分子内环化以及叶绿素的分解有利于吡啶类等芳香族含氮化合物的产生;而十四酰胺等长链酰胺类化合物可能产生于热解过程中蛋白质与脂质的反应[11]。芳烃类化合物也是螺旋藻直接热解生物油的主要组分,其含量为30.58%,而脂肪烃类化合物在直接热解生物油中的含量较低。酚类、酸类、醇类和酯类是生物油中主要的有机含氧化合物,这些含氧化合物可能来源于螺旋藻结构中糖类的分解[12]。

表4 不同条件下生物油中主要化合物及其相对含量Table4 Main compounds and their relative content of bio-oil at different conditions

活性炭在挥发分催化重整的过程中表现出显著的脱氮和脱氧特性,且对轻质芳烃具有很高的选择性,可以达到提升生物油品质的效果。活性炭发达的孔隙结构和较大的比表面积既有利于对挥发分分子的吸附,也增大了挥发分与活性位结合的机会。在微波加热条件下,炭基催化剂会发生明显的介电损耗效应,从而产生电子空穴对,电子空穴位可能是被吸附的挥发分发生重整反应的活性位点[13]。生物油化合物中的羟基、羧基、氨基等供电子官能团能与形成的电子空穴对相结合,由于活性炭吸收微波会产生较高的温度,从而导致供电子官能团的分解,脱附的结构可能会与其他活性位结合进而经历一系列的重整反应。活性炭中的碱金属和碱土金属元素不仅对挥发分的重整反应具有一定的催化作用,而且金属元素在微波照射的条件下会产生热点效应,较高的热点温度也会为重整反应提供所需的能量。

2.4 热裂解和活性炭催化重整对气体组成的影响

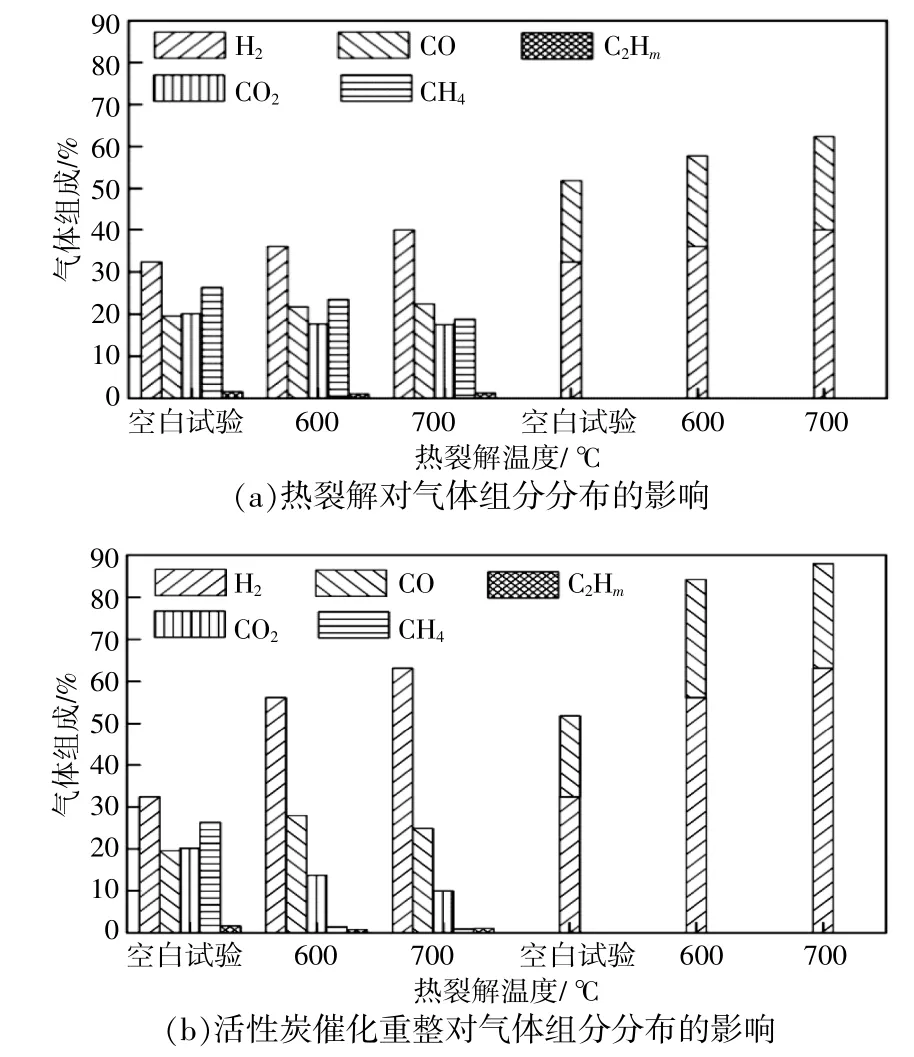

热裂解和催化重整前后气体组分含量的变化如图5所示。

图5 热裂解和活性炭催化重整对气体组分分布的影响Fig.5 Effect of thermal cracking and AC catalytic reforming on the distribution of gas components

螺旋藻直接微波热解的气体产物主要为H2,CO2,CH4和CO,轻 烃 气 体 产 物(C2Hm)的 含 量 较低。在螺旋藻热解过程中,H2的释放主要是由于自由基的缩聚和脱氢反应,而在较高的温度下,芳香环的重排和缩合反应也有利于H2的生成;CO2和CO的形成可归因于螺旋藻结构中糖类和蛋白质的热分解,并且羰基和羧基官能团的分解也会产生CO2和CO;而CH4主要来源于甲氧基基团的分解[2]。

从图5(a)可以看出:在热裂解的作用下,气体中的H2和CO的含量均稍有升高,CO2和CH4的含量则有所降低;随着热裂解温度的升高,这些气体产物含量的变化幅度较为明显;C2Hm含量受热裂解作用的影响较小,其含量稳定保持在较低的数值。在较高的热裂解温度下,挥发分中的CH4可能会发生一定的分解生成H2和积碳(CH4→C+2H2),而产生的积碳在较高温度下也易与挥发分中的水蒸气和CO2发生二次反应(C+H2O→H2+CO,C+CO2→2CO),从 而 提 高 了H2和CO的 含 量[8]。此外,H2含量的增加还可能归因于遵循HACA机理的环化过程中氢自由基的释放[14]。

从图5(b)可以看出:添加活性炭对螺旋藻直接热解挥发分催化重整处理后,气体产物中H2,CO2,CH4和CO的含量发生了明显的变化;催化重整后,H2和CO的含量显著增加,CH4和CO2的含量随着重整温度的升高而迅速降低。H2和CO含量的显著升高很可能是由一系列的重整反应引起的,如积碳与活性炭的气化反应(C+H2O→H2+CO),CH4的 重 整 (CH4+CO2→2CO+2H2,CH4+H2O→CO+3H2)与 裂 解 反 应(CH4→C+2H2)以 及 水煤 气 变 换 反 应(CO+H2O→CO2+H2)等[8]。另 外,活 性炭催化HACA机理环化过程中氢自由基的释放、生物油中含氧化合物的脱氧反应也分别能导致H2和CO的生成。由于催化重整过程中CO的形成和消耗是共同存在的,因此CO含量的增幅没有H2明显。

合成气是以H2和CO为主要组分的一种重要化工原料气,被广泛应用于合成氨、合成甲醇、有机合成等领域,同时也是一种热值很高的气体燃料[15]。传统的合成气制备方法主要为煤气化和天然气重整技术,会造成化石能源的大量消耗。本文中,在催化重整螺旋藻挥发分后的气体中,合成气含量(H2和CO含量之和)能够达到88.02%(在700℃的重整温度下),其中H2是合成气的主要组成成分,含量为63.16%。基于重整后生物油和气体产物组成的综合分析,在微波的条件下,以活性炭为催化剂催化重整螺旋藻挥发分可实现芳烃与富氢合成气的同时制备,为生物质热解多联产制备高附加值生物基化学品提供了一种理论思路,对生物质高效清洁转化与利用具有重要的现实意义。

3 结论

在两段式微波试验台架进行了螺旋藻直接热解挥发分改性试验,比较了热裂解和活性炭催化重整对挥发分中生物油、气体产物产率及其组分含量的影响,得出如下结论。

①热裂解和活性炭催化重整均能提高气体产物的产率。与热裂解相比,活性炭催化重整表现出更高的促进生物油向气体转化的特性,且生物油转化率随重整温度的升高而升高。

②对比热裂解和活性炭催化重整后生物油的组分含量发现,活性炭催化重整对芳烃类化合物的形成具有很高的选择性,尤其是对乙苯、邻二甲苯、乙烯苯、萘等轻质芳烃的促进作用更为明显,而热裂解过程生成了较多多环芳烃化合物。此外,活性炭催化重整过程还表现出了优异的生物油脱氮和脱氧特性。

③活性炭催化重整螺旋藻热解挥发分可获得较高含量的富氢合成气,当重整温度为700℃时,合成气的含量可达到88.02%,其中H2含量为63.16%。

④以活性炭为催化剂,在微波加热条件下催化重整螺旋藻热解挥发分可实现芳烃和富氢合成气的共同制备。