某电厂汽轮机高压转子永久弯曲的原因和对策

2022-10-21蔡维中

蔡维中

[中科(广东)炼化有限公司,广东 湛江 524076]

0 引言

某电厂新建两台135MW亚临界超高温汽轮发电机组,首台三号机组经过冷态启动、热态调试及168 h满负荷连续试运已投产,四号机组在汽轮机首次并网解列降速过程中,发生了剧烈振动,导致汽轮机高压转子发生永久弯曲,无法正常启动定速。针对四号汽轮机高压转子永久弯曲的原因进行分析,提出预防措施,并在汽轮机返修完成后续启动过程中得以实施并取得一定效果,机组通过试运得以顺利投产。

1 设备概况

新建的两台三、四号135 MW亚临界超高温汽轮发电机组,高压和中低压采用分缸结构,高压为反动式设计,双层缸结构,汽轮机启动方式为中压缸启动,配有高压缸预暖系统,在机组冷态启动前对高压缸进行倒暖[1]。

高压通流部分设计为反向流动,高压主汽阀立式布置在高压调节阀上,高压调节阀卧式布置在汽缸两侧,通过螺栓与高压缸刚性连接。来自锅炉过热器的新蒸汽通过高压主汽阀和高压调节汽阀进入高压通流部分,经过28个压力级做功后,由高压缸前端下部的高压排汽口排出,经冷端再热蒸汽管道去往锅炉再热器。

中低压部分为单向流动,中压联合汽阀布置在汽缸两侧,通过螺栓与中压缸前部刚性连接。再热蒸汽通过2根热段再热汽管道进入中压联合汽阀后直接进入中低压通流部分,在汽缸中经过17个压力级做功后,由汽缸后部的排汽室向下排入凝汽器。汽轮机主要设计参数见表1。

表1 汽轮机主要设计参数

2 异常经过及原因分析

2.1 异常经过

四号汽轮机组首次冲转,顺利定速3000 r/min,但由于主油箱内润滑油注油器进口管道法兰泄漏,润滑油压力偏低,打闸停机处理,打闸后机组惰走时间和振动参数正常,盘车顺利投入。

四号汽轮机组第二次启动冲转后定速3000 r/min,机组参数正常,进行首次并网前电气试验,试验结束后顺利并网,带40 MW负荷暖机运行,机组汽封已切换至自密封,各项参数正常。汽轮机带负荷运行高压缸缸温升至420℃,计划进行汽轮机阀门严密性试验及超速试验[2],汽轮机解列开始进行主汽门严密性试验,汽轮机降速至1858 r/min时,2W振动开始快速上升,转速下降至1366 r/min后振动上升至254 μm后联锁跳闸汽轮机,之后振动继续上升,最大值达到412 μm,惰走结束后盘车堵转,采用人工手动盘车20 min后投入连续盘车,机组惰走时间仅10 min,大轴偏心最大值278 μm,盘车2 h候回落至22 μm后缓慢上升至50 μm维持稳定。

降速过程中2WX方向的振动与转速关系如图1所示。

图1 2W X方向振动

异常发生后,现场开缸对高压缸内部进行检查,发现高压内缸汽封片及高压转子内缸进汽端汽封齿磨损严重,高压转子最大弯曲点位于转子内缸汽封位置,弯曲最大值为0.18 mm,高压转子发生永久弯曲变形。高压转子磨损情况如图2所示。

2.2 原因分析

(1)机组首次冷态启动冲转、定速及降速过程中各项参数正常,惰走时间正常,说明转子动平衡符合要求。

(2)汽轮机转子存在铸造应力未释放,在并网运行转子充分受热膨胀后,发生临时热弯曲,机组并网运行时,由于机组转速高于转子一阶临界转速,大轴热弯曲方向和转子不平衡离心力方向相反,两者相互抵消,因此动静碰磨较为轻微。

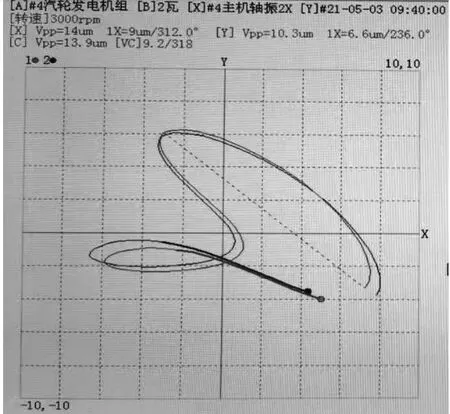

(3)在并网带负荷运行解列后,降速过程中出现振动异常,经查高压转子轴心轨迹图,机组解列前轴心轨迹已出现不规则现象,说明转子充分受热膨胀后出现了临时热弯曲[3]。转子轴心轨迹图如图3。高压转子内缸汽封齿及高压内缸汽封片磨损严重,可以确定该位置发生了剧烈的动静碰磨,机组降速阶段振动快速上升刚好发生在临界转速区,由于共振影响振动发散,加剧了动静碰磨的强度,造成了转子局部温度过热。

图3 2X转子轴心轨迹

(4)停机过程中,当机组转速降低至临界转速区后,由于转速低于一阶临界转速,大轴的弯曲方向和转子不平衡离心力方向基本一致,两者叠加出现越磨越弯、越弯越磨的情况,产生恶性循环,同时由于轴封供汽温度偏低,导致转子局部受冷,加剧了转子热弯曲,致使动静碰磨越发强烈。

(5)停机冷却过程中,转子动静碰磨局部受热摩擦部位受周围低温金属影响温度下降较快[4],温度较为均匀后,周围金属的压缩应力转变为残余的拉伸应力,造成大轴永久弯曲变形,因此出现大轴偏心值先下降至原始值而后反弹的情况。经查,在机组解列后,轴封外供汽源温度偏低,与缸温存在100℃偏差,不符合厂家要求,汽轮机转速下降过程中对汽轮机转子造成冷却。

3 主要预防措施及后续启机运行情况

3.1 预防措施

(1)增加缸温对轴封汽源的逻辑判断,机组运行缸温超过360℃后,轴封汽源自动切换至主蒸汽供汽汽源,保证汽源温度能够满足缸温要求,并加强运行监视。

(2)新机组首次并网后需解列进行汽轮机汽门严密性及超速试验,因此机组并网暖机过程中,控制主蒸汽及再热蒸汽温度不宜过高,并适当增加暖机时间,充分释放转子在该运行工况下的残余应力。

(3)机组再次并网带负荷后,缓慢提高蒸汽温度和机组负荷,直至达到额定蒸汽温度,以求缓慢充分释放转子的残余应力。

(4)升温升负荷过程中严密监视汽轮机振动变化,发现振动出现异常情况,维持当前机组负荷及温度稳定,待振动异常消除,参数稳定后方可继续提升。

3.2 后续启机运行情况

4号机组返修复装完成后再次启动,顺利定速并网带负荷暖机,控制暖机温度350℃维持稳定,暖机时间12 h后解列完成了汽门严密性和超速试验,试验过程中机组降速至转速临界区后振动最高上升至186 μm后回落,升速过程中机组振动偏大,但能够维持在正常范围内,快速并网带负荷后通过长时间暖机,振动逐步恢复正常,之后按预防措施升负荷,顺利通过了热态调试和168 h时满负荷连续试运行,转子的残余应力在试运过程中得以充分释放并消除。

4 结语

(1)新建机组,在机组冷态启动冲转过程中,若转子存在残余应力不能明确体现,因此要特别关注首次并网带负荷运行过程中的机组参数变化,通过振动分析等手段,提前预判机组转子、汽缸膨胀情况是否正常。

(2)新建机组首次并网后需解列进行汽门严密性及超速试验,因此建议暖机温度不宜过高,并适当延长暖机时间,这样既可以降低机组缸温对轴封温度的要求,也可以充分暖机,释放残余铸造应力。

(3)机组启动、停机和甩负荷过程中,要特别关注轴封系统的供汽温度,建议在控制逻辑里设置供汽汽源的合理切换,防止因轴封供汽温度偏差过大造成大轴抱死或设备损伤。

(4)机组升速、运行和转速下降过程中若出现振动、大轴偏心等异常增大,需停机全面检查,分析原因,充分盘车至参数恢复正常,严禁盲目强行启动造成设备二次损伤。