考虑参数时变的电池包电热耦合建模

2022-10-20周振雨申付涛邱晓斌翁勇永

罗 勇,周振雨,申付涛,黄 欢,邱晓斌,翁勇永

(重庆理工大学, 汽车零部件先进制造技术教育部重点实验室,重庆 400054)

电动汽车动力电池包通常由多个电池单体串并联组成,为实现动力电池状态监测,各单体之间协同控制,保障整车行驶安全性,须配备电池管理系统(battery management system,BMS)。其中热管理是电池管理系统的核心功能之一[1],主要是由于温度对电池使用性能、寿命和安全性能有着重要影响。低温下,电池内部电化学反应速率减缓,内阻变大,可用容量减少[2-3]。电池长期处于高温状态,会加剧电池老化,缩短寿命,增加热失控风险概率,甚至直接威胁驾乘员的生命安全[4]。所以准确地获取电池温度,对提高电池安全性能、循环使用寿命和制定合理的能量管理策略等都具有十分重要的作用。

电池热模型在电池温度估计研究中发挥着重要作用。当前,常用的电池热模型主要分为电化学-热耦合模型和电-热耦合模型。Hallaj 等[5]通过建立了一维集总参数锂离子电池热模型,模拟了放大容量的圆柱形锂离子电池在不同冷却条件下的温度分布。Somasundaram 等[6]基于电化学反应过程中的电荷、质量和能量守恒关系,结合电池产热项以及与温度相关的物理化学特性,建立了电化学和热行为双向耦合方程,并对18650型圆柱形锂离子电池进行了CFD 数值模拟。Shah 等[7]建立了锂离子电池温升数学模型,准确模拟了高速放电过程中锂离子电池对流冷却的热响应,实验表明模型能较为准确地描述电池的热行为。陈明超[8]根据牛顿冷却定律和能量守恒定律建立了单体电池热模型,并结合液冷散热方式下管道中的流体温度特性,对电池组热模型进行简化,建立电池组热模型。在AMESim中搭建电池散热系统的仿真模型。由此可以看出传统的电池热模型需要使用CFD 或者AMEsim 等软件进行建模,但此类软件不适用于控制策略的编写,如需要编写控制策略则需要用到另外的软件进行联合仿真。这可能会出现一些软件之间的协同问题。

基于以上研究思路如图1所示。研究提出一种在MATLAB 中建立的电池电-热耦合模型,其中等效电路模型参数需要借助回弹电压数据辨识得到,热模型基于生热量、传热量估计电池温度。同时借助计算流体力学软件STAR-CCM+模拟真实运行条件下的电池,将STAR-CCM+中得到的电池温度与在MATLAB/Simulink 中建立的电池包温度场分布模型仿真结果进行对比分析,验证电池组电热耦合模型的精度。电池包的物理结构如图2所示。

图1 研究思路Fig.1 Research ideas

图2 电池包物理结构Fig.2 Physical structure of battery pack

1 参数时变电池模型的建立

1.1 等效电路模型建立

综合考虑模型计算精度以及计算难度,由于二阶RC 等效电路模型中的两个RC 电路能够很好地描述锂离子动力电池的浓差极化以及电化学极化现象,且能捕捉到不同时间尺度上的电池动态特性,并且阶数不高,计算成本低,满足模型实时运行要求,因此本文选用电池二阶RC 等效电路模型作为研究对象[9],二阶RC的结构如图3所示。根据基尔霍夫定律,二阶RC 等效电路模型的状态方程以及输出方程如公式(1)、(2)所示。

图3 二阶RC等效电路模型Fig.3 Second-Order RC equivalent circuit model

其中,R0为电池的欧姆内阻;Vb为电池的自身电动势;Rp和Re表示电池的极化电阻;Cp和Ce电池的极化电容;I表示电池的工作电流;VL表示可直接测取得到的端电压;Vp和Ve为两个极化内阻两端电压。

1.2 参数辨识

在搭建热电耦合模型时,需要公式辨识获取模型参数,即Rp、Re、Cp、Ce、R0。这些RC参数由于随温度、电流倍率、SOC 不同具有时变性[10-11]。因此分析锂离子电池模型参数与温度、电流倍率、SOC的关系是建立电池时变二阶RC等效电路模型的基础。

1.2.1 RC参数辨识原理

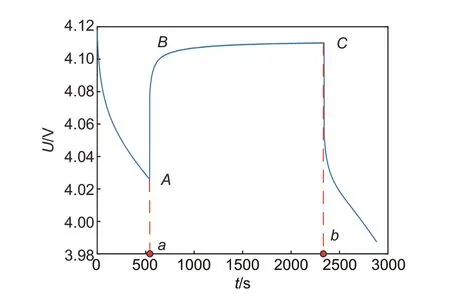

考虑到电池内部复杂的电化学反应,锂离子电池在放电结束后,内部反应并不会立即停止,从动力电池的外特性可以看出锂离子动力电池的端电压并不是保持不变的,而是呈现一段时间的动态特性,即动力电池的“回弹特性”,如图4所示。

图4 动力电池回弹特性曲线Fig.4 Power battery rebound characteristic curves

观察试验获取的动力电池在放电结束后的电压曲线,放电结束时,首先电压急剧上升,如图4中AB段所示,这是由于欧姆内阻分压所导致。BC段锂离子动力电池电压会缓慢上升趋于平缓,这是由于电池内部的浓差极化以及电化学极化现象导致的。BC段电压随时间变化关系u(t)如公式(3)所示。

B点为极化反应初始时刻,放电结束时RC 环节的电容含有初始电压u(0),其中up(0) =IRp为极化电容Cp两端初始电压,ue(0) =IRe为极化电容Ce两端初始电压,根据电路原理,得到BC段动力电池端电压V(t)的表达式如公式(4)所示。

其中Vb为电池电动势;up(t)、ue(t)对应RC环节极化现象的电压随时间变化。

因此只要能够获得锂离子电池的回弹曲线,便可以利用回弹曲线以及公式(4),通过例如曲线拟合、寻优算法等方法计算得到式中的常量,即为辨识得到的锂离子电池的RC参数。

1.2.2 电池特性测试

由于锂离子电池在不同温度、不同电流倍率、不同SOC下具有不同的外特性,使得不同状态下动力电池的RC 参数也有所不同,因此需要获取不同时变条件下电池回弹测试数据,具体的测试步骤如下:

①为保证电池寿命,采用“两段法”充电策略对电池进行满充;

②对电池以一定的放电倍率进行放电,每次放电5%SOC,然后静置0.5 h,直到SOC降到0。并获取试验中的电压电流数据;

③分别在0.33 C、0.5 C、1 C、2 C 下重复①~②步骤;

④分 别 在-15 ℃、15 ℃、25 ℃、35 ℃、45 ℃环境温度下重复步骤①~③。

按照上述测试方案进行测试,得到不同时变条件下的电池测试数据,图5 所示为在0.33 C、25 ℃下的电池测试电压及电流。

图5 0.33 C、25 ℃下电池测试数据Fig.5 Battery test data at 0.33 C and 25 ℃

1.2.3 基于遗传算法的单体电芯参数辨识

遗传算法是一种常用的寻优进化算法,具有高效、并行、全局随机搜索能力,且鲁棒性较好等优点。本工作采用遗传算法对电池参数进行辨识。具体步骤如下:

①初始化种群

针对于动力电池的参数辨识,个体即一个电池的RC 参数数组,例如[Rek,Cek,Rpk,Cpk],种群即若干个RC 参数数组,对于种群的初始化方法为在其取值范围内产生随机数。对于L148N50 型三元锂离子电池的RC 参数,取值范围是已知的,根据现有研究,内阻一般都在毫欧级别,电容的大小一般在103~105F[12]。至于种群规模,种群规模越大,越能更好地迭代出符合全局的最优解,同样也会使得程序的计算过程复杂,数据繁多。参考现有研究[13],选择种群规模为50时,算法效率和结果较为满意。

②适应度函数

适应度函数是评价个体是否满足要求的唯一指标,对于动力电池等效电路模型来说,评价RC 参数辨识结果的准确与否,主要是依据把辨识出的参数代入等效电路模型后,得到的模拟端电压Vl和同样工况下,实验得到的实测端电压Vtest之间的差值,差值越小,适应度越高。适应度函数如公式(5)所示。每一个个体k适应度如公式(6)所示。

③个体选择

从当前种群选出部分个体作为下一代种群的父代的过程,称为遗传算法中的个体选择。选出的父代既要保证一定随机性,避免算法进入局部最优,又要保证一定的进化度,使种群整体向前发展。所以在父代个体选择上,本工作采用了轮盘赌的算法。

④交叉

交叉便是将上一代选择出的父本、母本两两组合,应用于动力电池的参数辨识,即为母本与父本的RC 参数进行互换。RC 参数是否互换取决于以下规则:针对于每一个参数,生成一个在0~1 范围内的随机数,若随机数小于设置的交叉概率,则对应的参数值进行互换,否则保持不变。

⑤变异

为避免参数辨识过程中陷入局部最优问题,需扩大种群取值范围,通过采取变异操作,增加个体广泛性。现有研究表明,变异的概率需设置在0~0.05之间[14]。通过大量尝试研究,得出当算法变异的概率为0.04时,算法的运行效果较好。即种群中每个RC参数都有0.04的概率进行重新赋值,赋值的范围会在L148N50型三元锂离子电池RC参数的合理取值范围之中。

⑥迭代结束,输出最优结果

每次对遗传迭代次数进行累计,当累计值达到设定的最大迭代代数时,停止迭代过程,遗传算法结束,否则返回步骤②继续计算。

将不同时变条件下回弹时的电流电压导入到遗传算法中,即可辨识出不同温度、不同放电倍率和不同SOC下所需的RC参数,得到如图6所示结果。

图6 单体电池RC参数辨识结果Fig.6 ldentification results of single battery RC parameters

2 单体电池电热耦合模型

在搭建整个电池包的温度场之前,首先需要知道每一个单体电池的生热以及传热情况,然后根据电池包内部物理结构以及传热学理论搭建电池包温度场模型,于是首先搭建单体电池的电热耦合模型。

由于动力电池是一个复杂的非线性系统,电池参数受温度、SOC、充放电电流等因素影响发生较大变化。如果在建立电池生热模型中认为电池参数是固定的,随着时间的增加,得到生热量的误差会逐渐增大,最后影响整理热模型的精度。根据电池模型参数在不同条件下的辨识结果,对生热模型中的参数进行实时更新,从而提高电池热模型的精度,模型结构如图7所示。

图7 热电耦合模型示意图Fig.7 Schematic diagram of thermoelectric coupling model

2.1 电池单体生热

对于动力锂离子电池,在正常的工作过程中,它的产热主要有以下四个部分。

(1)焦耳热Qi

焦耳热主要是锂离子电池充放电过程中,电流通过电池内部时,电池内部材质(隔膜、电极等)存在欧姆内阻,从而产生大量欧姆热,是电池生热的主要来源[9]。焦耳热Qi的计算如公式(7)所示。

其中,I为电流;R为欧姆内阻。

(2)反应热Qj

反应热是锂离子在电池正负极反复嵌入和脱出时产生的热量,在充电表现为吸热,放电表现为放热。反应热Qj的计算如公式(8)所示。

其中,n为电池数量;m为电池质量,单位为kg;Qj为化学反应热量之和,单位为J;M为摩尔质量,单位为kg/mol;F为法拉第常数,单位为C/mol。

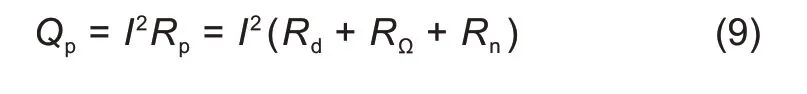

(3)极化热Qp

极化产热的来源是电化学反应造成电极电位和平衡电位失衡,这种现象对于锂离子电池表现为热扩散运动中吸收化学能。一般在计算极化过程能量损耗时,将其等效为电化学极化内阻、欧姆极化内阻、浓差极化内阻三者放热损失[15]。极化热Qp计算如公式(9)所示。

其中,Rp为等效极化内阻;Rd、RΩ、Rn分别对应三个极化内阻,单位为Ω。

(4)副反应热Qs

锂离子电池副反应热的产生主要有两部分,一是SEI膜和电解液发生分解反应时放出的热量,二是电池在一些极端工况下的产热。研究表明,锂离子电池只有在温度超过80 ℃时产生副反应热的概率才较高,电池内部的分解也很少会出现,因此在锂离子电池最佳工作范围内不考虑副反应热[16]。

综上,结合Bernardi产热公式得到锂离子单体电池在单位时间内的产热量Q[17]

式中,a为熵热系数,是一个关于SOC的一个变量;R0、Rp、Re分别是欧姆内阻、电化学极化内阻、浓差极化内阻,单位为Ω。通过查取辨识得到的不同充放电倍率、温度和SOC下的RC数据来获取时变的R0、Rp、Re值。从而保证锂离子动力电池生热量的准确性。

2.2 电池单体传热

对于物体与物体之间的传热关系,主要有三种方式:热传导、热对流以及热辐射。以下分别进行介绍。

(1)热传导

热传导是指微观粒子的热运动导致热传导现象,基于自然界的熵增定律而使能量从高温部分传至低温部分[18]。主要发生在固体与固体的传热,对于电池包而言,热传导发生在电池与电池接触面以及电池与冷却板的接触面。其传热表达式如公式(12)、(13)所示。

其中,qa为单位面积、单位时间内热传导热量;k为物体导热系数,单位为W/(m·K);Tgrad为温度梯度,它表示温度沿介质变化的幅度。

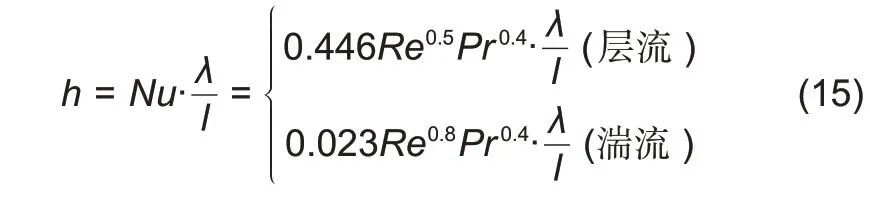

(2)热对流

对流换热是指流体中质点发生相对移动而带动热量传递,主要发生于流体中传热,对于电池包而言,热对流主要发生在冷却管路与电池发热源之间,其两者对流换热遵循牛顿冷却定律:

qb为单位面积、单位时间内电池表面与流体之间换热量,称作热流密度,单位为W/m2;Ti为电池表面温度,Tj为流体表面温度,单位为K;h称为表面对流传热系数,单位为W/(m2·K),计算公式如式(15)所示。

其中,Nu为努赛尔数;Re为雷诺数,计算公式如式(16)所示;Pr为普朗特数,计算公式如式(17)所示;λ为冷却液导热系数,单位为W/(m·K);l为冷却管直径,单位为m。

据流体力学原理,雷诺数的大小一般被用来判定冷却液在流动时属于层流还是湍流状态。在工程应用中,常取雷诺数2300 作为判定临界值。如果雷诺数大于2300,则流动的冷却液为湍流状态,反之则为层流状态[19]。

其中,ρ为冷却液密度,单位为kg/m3;ν为流体流速,单位为m/s;μ为流体动力黏度,单位为Pa·s。

式中,μ为黏度,单位为Pa·s;Cp为比热容,单位为J/(kg·K);λ为导热系数,单位为W/(m·K);α为热扩散系数(α=λ/ρc),单位为m2/s;ν为运动黏度,单位为Pa·s。

(3)热辐射

对于锂离子电池自身受到的热辐射,可用斯特藩-玻尔兹曼公式(18)描述[18]:

另外,电池自身向外界发出的热辐射损失的热量如公式(19)所示。

其中,σ为斯特藩-玻耳兹曼常数,σ= 5.67 ×10-8W/(m2·K4);A为散热表面积,单位为m2;T1、T2为电池和外界物体的温度,单位为K;ε为表面辐射系数,取值为(0,1),由物体表面性质决定。

对于L148N50 型三元锂离子动力电池来说,能够保证电池寿命的临界温度为60 ℃。对于电动汽车电池的冷却系统来说,冷却系统会保证电池包温度在最佳工作温度区间内,使电池包发挥更好的性能,在这个温度区间内,计算得出的热辐射量在10-4量级,热辐射损失热量较小,不予考虑。

2.3 单体电热耦合模型

综上,在得到单体的生热量以及传热量后,结合锂离子动力电池的实际情况后,即可得到单体电芯的电热耦合模型,如公式(20)所示。

式中,Qa为生热量,Qb为散热量。从公式中可以表明,生热量的大小主要和内阻的阻值有关,而不同温度下锂离子动力电池的内阻有所不同,即温度、内阻二者会相互影响,通过内阻从而使进行等效电路模型与热模型相互耦合。

3 电池包电热耦合模型

3.1 电池包电热耦合模型

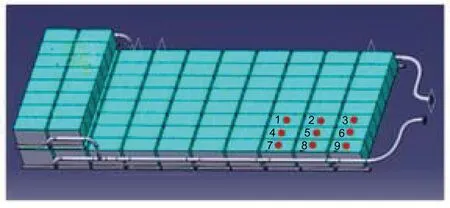

得到单体电热耦合模型之后,进行整个电池包的温度场分布分析。研究所用的电池包整体结构是3P96S,且考虑到相邻两节电池的温差并不大,选取其中96个温度检测点。

对于每一个需要检测温度的电池,会考虑以下热关系:和周围电池的热传导、和下方冷却介质的对流换热以及和顶部空气的自然对流换热。以图8中几个典型的单体为例,举例说明每个电池温度的计算方法。

对于图8 中右下角的9 个单体电池,假设从左到右,从上到下分别为1~9 号电池,每一个单体电池的温度计算模型如下。

图8 温度监测点位置Fig.8 Temperature monitoring point location

(1)对于5号电池来说,和其他物体的热关系如下所示:

①和2、4、6、8 号电池的热传导,传递的热量如公式(21)所示

②和冷却液的对流换热,传递的热量如公式(22)所示(冷却板为特制铝合金、导热性能好,并且壁薄,因此可以忽略热损失,将冷却板和冷却介质的对流换热直接视为电池和冷却介质的对流换热)。

③和顶部空气的对流换热。对于顶部来说只考虑与空气的自然对流换热,空气的自然对流换热系数一般为5~25,电池包内部空气流动不大,取为5。传递的热量如公式(23)所示

综上,5号电池的温度计算模型如公式(24)所示

其中,Sx、Sy分别为沿x、y方向的接触面积;kx、ky分别为沿x、y方向的导热系数;Δx、Δy分别为电池温度监测点之间的距离;Sa为和顶部空气的接触面积;Sb为和底部冷却板的接触面积。

(2)对于4 号电池(类比于2、6、8 号电池)来说,和其他物体的热关系如下。

①和1、5、7号电池的热传导,传递的热量如公式(25)所示

②和冷却液的对流换热,传递的热量如公式(26)所示

③和外侧空气的自然对流换热,传递的热量如公式(27)所示

综上,4 号电池的温度计算模型如公式(28)所示

(3)对于1 号电池(类比于3、7、9 号电池)来说,和其他物体的热关系如下。

①和2、4 号电池(类比于3、7、9 号电池)的热传导,传递的热量如公式(29)所示

②和冷却液的对流换热,传递的热量如公式(30)所示

③和外侧空气的自然对流换热,传递的热量如公式(31)所示

综上,1号电池的温度计算模型如公式(32)所示

3.2 冷却流道温度模型

对于冷却流道中的冷却介质,它的温度是随着流道的方向逐渐增长的,其温度的增加量,即为电池与冷却介质的对流换热量。如图9所示,箭头方向为冷却介质的流动方向。

图9 电池模组结构图Fig.9 Structure diagram of battery modules

每一个温度监测点下方的冷却液温度计算模型如公式(33)所示。其中TCoolant对应冷却液流经某一监测点时的温度;Bdown为冷却液流经电池两个监测点间的换热量;ρ为冷却液密度;νcoolant为冷却液流速;c为冷却液的比热容。

4 电池包电热耦合模型精度验证

首先进行电池包电热耦合模型温度的精度验证。由于实验条件和设备的限制,借助计算流体力学软件STAR-CCM+模拟真实运行条件下的电池,将STAR-CCM+中得到的电池温度作为电池的真实测量温度值,并且与在MATLAB/Simulink 中建立的电池包温度场分布模型仿真结果进行对比分析,验证电池组电热耦合模型的精度。STAR-CCM+中的操作及设置流程如图10所示。

图10 STAR-CCM+操作流程图Fig.10 Flow chart of STAR-CCM+operation

在三维软件STAR-CCM+中得到的替代真实电池模组温度的网格图和电池包NEDC电流下温度云图如图11所示。

图11 电池包网格图及NEDC工况温度云图Fig.11 Cloud map of battery pack grid map and NEDC temperature

仿真生成的温度云图可以很明显地看出整个电池包在设定工况下的温度分布,但是却并不能具体反映某处温度仿真的结果。STAR-CCM+可以将某一个剖面的平均温度以数表的形式保存并导出,因此本文将整个电池包温度最高的一个电芯中心剖面处的温度仿真结果保存并导出,与在MATLAB/Simulink中所建立的电池包电热耦合模型计算出的最高温度的一个电芯的仿真结果结果进行对比,对比结果如图12所示。

图12 MATLAB与STAR-CCM+Tmax仿真结果对比图Fig.12 Comparison of simulation results between MATLAB and STAR-CCM+Tmax

由图12 可以看出,在整个1200 s 的工况中,大约80%的仿真时间温度误差在1 ℃左右,200 s左右温度误差接近4 ℃,误差较大,原因可能是STAR-CCM+中的对流换热系数计算是基于内部复杂求解器,而电热耦合模型则是基于半经验公式,考虑因素较少使得对流换热系数相对较小,引起降温过程误差不断累计,在200 s 左右有较大误差,最终趋于热平衡。考虑到大部分时间误差较小,误差在可接受范围内,二者的温度变化趋势也保持一致,因此认为在MATLAB/Simulink 中所建立的电池包电热耦合模型可以较为准确地模拟电池包实际的温度变化。

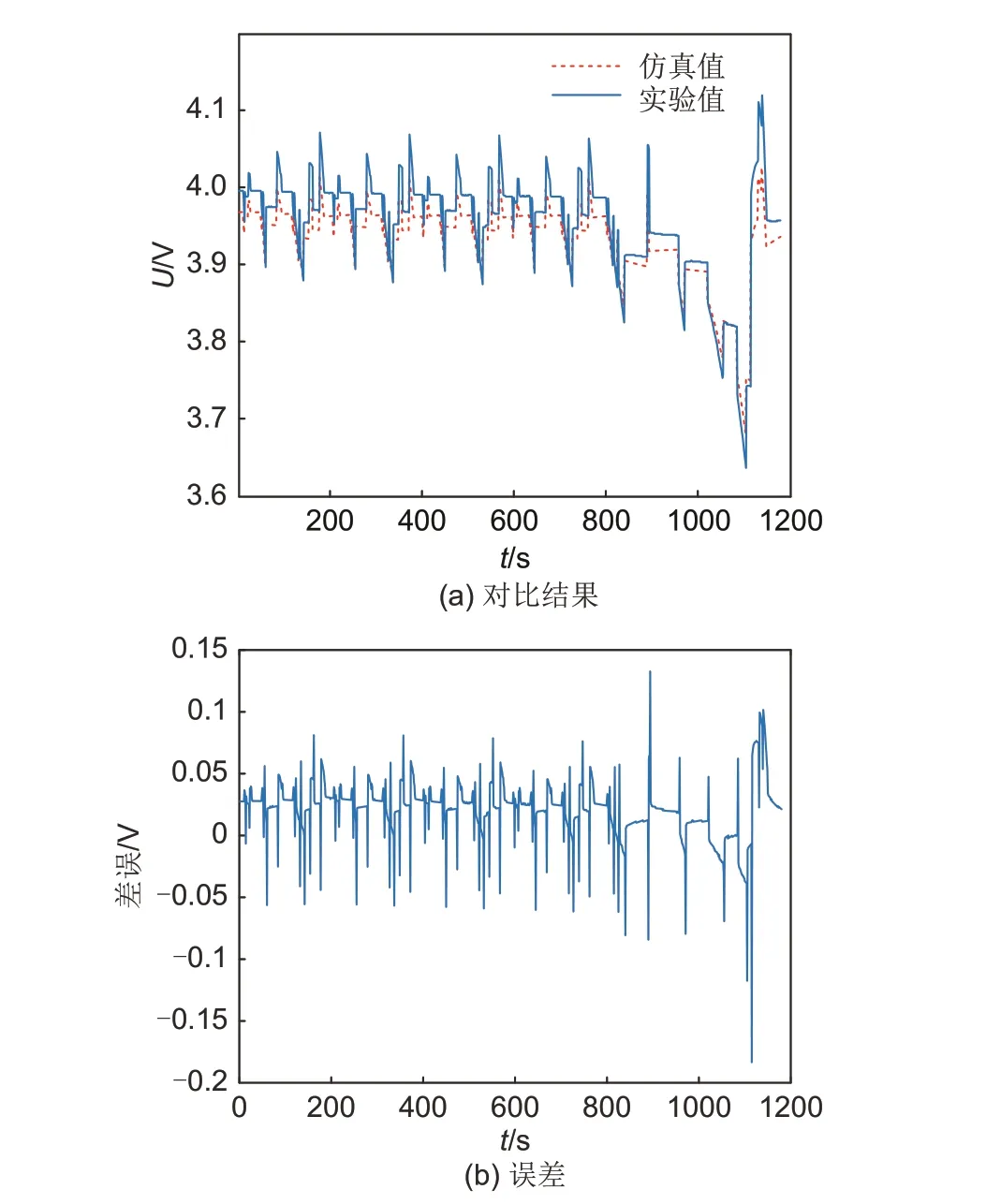

接下来在NEDC变电流工况下验证电池电热耦合模型端电压的精度。将NEDC电流工况数据导入电池等效电路模型中,使用模型计算出NEDC工况下端电压的仿真值。将NEDC工况下的实验值与仿真值进行对比,对比结果如图13(a)所示,误差如图13(b)所示。

图13 端电压对比及误差图Fig.13 Terminal voltage comparison and error diagram

由对比结果可知,二者最大绝对误差为174 mV,误差平均值为15.72 mV,误差都在mV级,结果表明电热耦合模型输出电压可以较好地跟踪实际测量的电池电压。

设置电池模组初始温度为40 ℃,冷却介质入口处温度20 ℃,冷却介质流速1 m/s,电池包运行工况为一个NEDC 循环工况。如图14 所示,选择模组1以及模组12的仿真结果进行展示。

模组1 以及模组12 的温度仿真结果如图14 所示。由图14 可以看出,电池温度会随着冷却系统的工作逐渐降低,最终降低至冷却液温度附近稳定;沿着流道的方向,电池温度逐渐递增;距离进口越远的电池模组温度越高。表明该电热耦合模型能合理地描述出电池包内降温过程温度分布情况。

图14 模组1及模组12温度仿真结果Fig.14 Temperature simulation results of group1 and group12

5 结 论

(1)为实现动力电池包内温度的快速准确估计,提出一种将电池时变参数模型与电池热模型耦合建模方法。通过电压回弹特性实验数据辨识二阶RC 模型时变参数,用于实时更新电池热模型;根据电池包3P96S 结构,分析电池包内不同位置热传导和对流换热方式,搭建每一个测温点处的温度计算模型,进而组合成整体的电池包电热耦合模型用于电池包内温度估计。

(2)对于电池包电热耦合模型的精度验证,变电流工况下电热耦合模型的仿真温度能够较好地模拟电池包内温度变化;同时所建立的电热耦合模型端电压能够较好地跟随电池实测端电压。结果表明所搭建的电池包电热耦合模型能较为准确地反映真实电池包内的降温分布情况,从而为新能源汽车动力电池热管理策略快速开发提供理论和技术支持。