大采高综采工作面设备智能控制系统研究

2022-10-20冯银辉王旭峰秦泽宇王志强毛自新

冯银辉,崔 耀,王旭峰,秦泽宇,王志强,毛自新

(1.北京天玛智控科技股份有限公司,北京 101399;2.国能神东煤炭集团有限责任公司,内蒙古 鄂尔多斯 017209)

0 引 言

煤炭在未来较长时间内仍是我国主体能源,随着国家“十三五”能源发展规划的实施,安全智能、绿色高效矿井已经成为我国煤矿发展的主要方向,其中绿色无人开采是“十三五”能源科技创新重点任务集中攻关的关键技术之一。目前我国煤矿安全生产状况持续好转,但开采技术条件日趋复杂[1-4]。煤矿综采工作面作为矿井生产的重要场所,其综采设备系统庞大,由液压支架、采煤机、刮板输送机、转载机、破碎机、胶带输送机、组合开关、泵站等多达十几种、近三百台设备组成。各设备作业条件复杂,尽管单机设备如液压支架、采煤机等的自动化、智能化程度取得一定进展和突破,但仍面临着各设备控制方式分散、不能实现快速、准确的配合,无法充分发挥设备性能,开采效率低等问题[5-10]。

实现综采工作面自动化采煤是当前国际采矿界研究的热点,国外对提高设备通信效率进行了研究[11-13],基于以太网对综采工作面采煤机、支架及相关设备进行联动控制及水平导航控制,探索了先进、安全、高效的自动化技术和模式,开发了集监视、控制、自动化、生产计划管理功能于一体的系统。国内从本世纪初开始研究综采自动化技术及装备,神东公司2008年在榆家梁煤矿建成第一个自动化综采工作面;陕煤黄陵公司2014年建成了地面远程操控采煤系统[14-16]。2016和2017年,神东公司分别在石圪台煤矿、锦界煤矿建成自动化综采工作面,实现了生产过程的顺槽集中监控、采煤机记忆割煤、支架自动化跟机等功能。在6~8 m的大采高综采工作面设备进行研究与实践,提出了超大采高综采技术装备的适应条件及实施的技术经济性,但采煤机、液压支架、运输“三机”等综采重要设备的数据共享、协同控制、故障预警等技术还有待进一步提升[17-20 ]。而在8 m以上大采高智能化集控技术上,研究难度大,可借鉴的成功经验较少。

本研究为煤炭行业大采高综采工作面的智能开采提供技术积累和实践经验。通过技术研究和试验过程,取得一批重要关键创新性成果,建设智能大采高综采成套技术与装备集成研发工程示范,达到综采工作面设备安全、高效、协调和连续运行的目的,实现综采工作面生产的智能化控制和安全高效绿色开采。

1 智能控制系统的架构设计

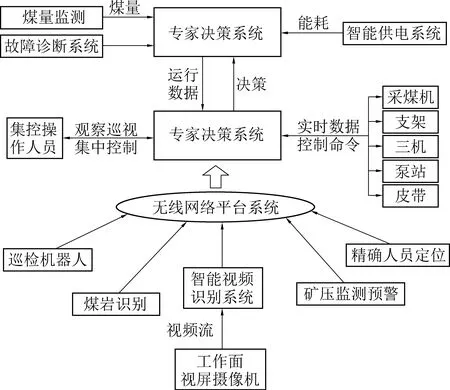

智能控制系统以Ethernet/IP实时工业以太网总线协议为通讯标准,实现了单轨吊集中控制室、移变列车集中控制室和地面智能专家决策平台3个控制平台统一。建立了统一的服务器、存储及数据接口标准,集成接入工作面煤岩识别、矿压监测、煤量监测、人员定位、视频可视化、供电、安全监测等系统。两层控制模式,主从冗余控制方案,具备专家决策、供电系统报警、监测系统预警功能,最终实现整个综采工作面的集中控制、智能协同控制。综采智能控制系统功能架构总体设计如图1所示。

图1 智能控制系统功能架构设计Fig.1 Architecture design of intelligent control system

系统包括工作面巷道集控中心、单轨吊集控中心、地面专家决策系统、地面分控中心等。井下部分集成了瓦斯、粉尘安全监测数据、人员定位数据、视频监控数据,地面部分集成了安全工程、矿压分析、智能视频等数据,系统支持移动终端进行远程数据查看。

1.1 系统集控方案设计

在井下巷道监控中心和单轨吊集控中心,设计了主从冗余的自动化监控主机架构,提高井下主机系统的可靠性。集控架构部署如图2所示。

图2 集控部署架构Fig.2 Architecture of centralized deployment

系统设计了3个控制地、主从热备、数据同步方案,实现与地面数据中心的同步,保证数据的稳定性和一致性,如图3所示。

图3 主从设备和数据同步设计Fig.3 Master slave device and data synchronization design

系统建立井下、地面统一数据访问接口和主从数据库设计方案,在地面、井下分别建立同步的时序数据库和关系型数据库,用于存储各个设备系统共享的传感器、电控数据,采用RESTful API接口和Ethernet/IP协议,实现整个工作面设备的监控与数据交互的功能。

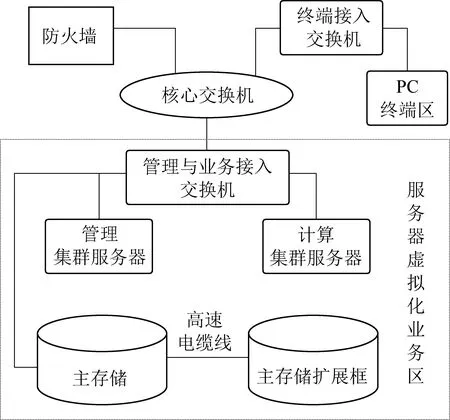

1.2 地面服务器部署方案设计

通过在地面建立服务器虚拟化业务区,实现服务器的高可用,故障自动转移等功能;服务器存储方案采用分布式存储,提供高可靠性的安全存储;该方案的管理、业务、存储、终端相互隔离,实现冗余网络架构,如图4所示。

图4 地面服务器部署方案设计Fig.4 Server deployment scheme design

2 综采设备联动控制模型

通过对综采设备控制流程进行分析建模,研发综采工作面煤流负荷平衡控制系统,为巷道集中智能综合控制系统提供优化控制算法;通过监测煤流运输环节的负荷能力,在过负荷的情况系下,可以反馈闭锁控制采煤机、支架放煤和推溜等煤矿装载过程;针对大采高场景,通过对综采设备传感器、工作面产量、设备故障等历史数据分析,优化系统联动控制模型,实现综采工作面的均衡生产。

2.1 采煤机联动控制模型

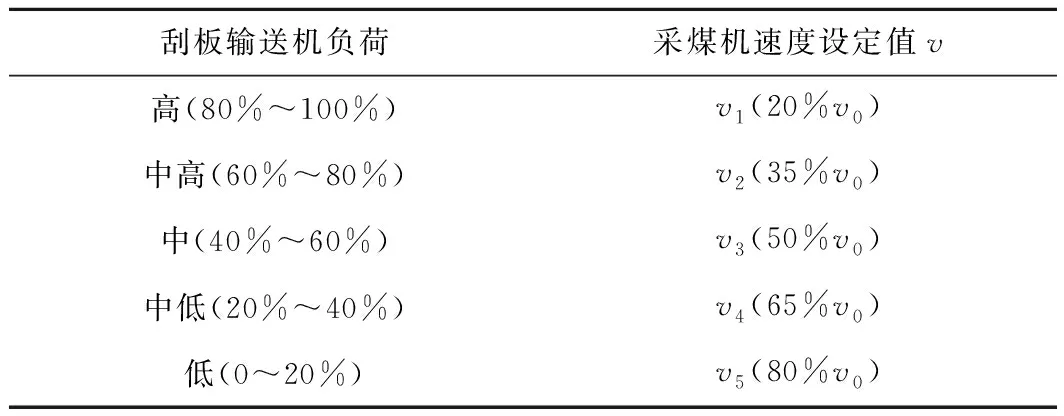

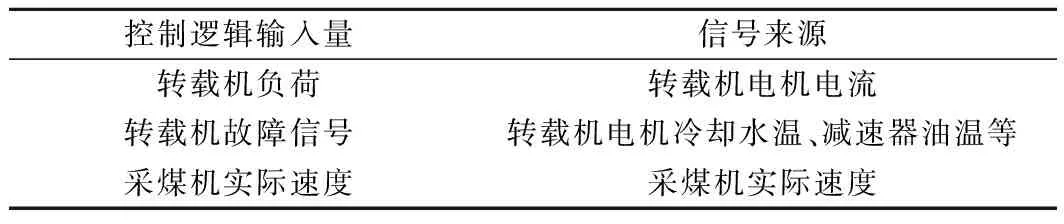

1)采煤机速度设定值受刮板输送机负荷状态的影响,同时为了防止刮板输送机堆煤,在刮板输送机低速时,根据设定值,降低采煤机速度,当刮板输送机故障时,采煤机联动降速停机。采煤机速度上限值主要依据液压支架的追机速度而定,见表1,其中v0为采煤机额定速度。此外,采煤机联动控制模型集成了采煤机和支架的碰撞检测和预防功能,控制策略形式见表2。

表1 采煤机速度设定值v与刮板输送机负荷关联

表2 采煤机控制输入

2.2 “三机”联动控制模型

刮板输送机的前级设备为采煤机,刮板输送机速度应与采煤机速度相互匹配,同时也受到后级的转载机负荷的约束,而转载机转速与刮板输送机单位时间运输煤量相互匹配。除此之外,依据机头平行电机电流、机头垂直电机电流、机尾电机电流,“三机”联动控制模型输出运输机负荷值,作为采煤机联动控制模块和转载机联动控制模块的输入,以使刮板输送机与采煤机、转载机负载合理匹配,见表3。

表3 刮板输送机控制输入

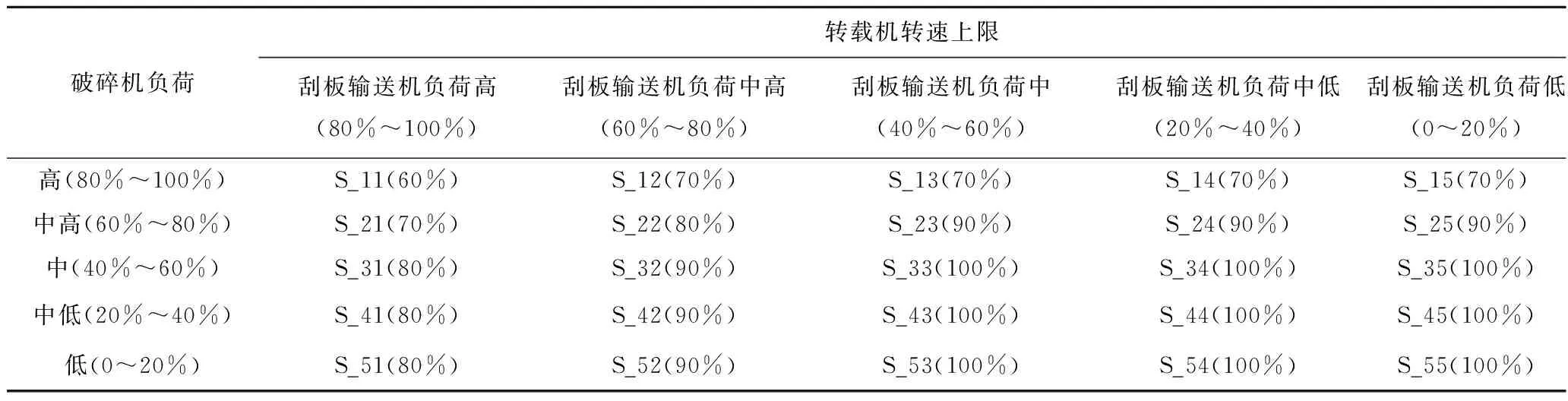

转载机的后级设备为刮板输送机,转载机转速受限于刮板输送机的负荷大小,根据刮板输送机负荷的高低主动调节;刮板输送机的转速设定值与转载机负荷相互匹配。同时该模型通过破碎机电机电流计算破碎机负荷大小,根据结果进行适当调节,以使煤块能够充分破碎,见表4。

表4 转载机转速上限和刮板输送机负荷,破碎机负荷关联

2.3 支架、泵站联动控制模型

支架联动控制通过计算移架速度和防碰撞距离,确定隔架或顺序移架策略,为采煤机联动控制模块服务,使采煤机和支架能够良好协同工作。

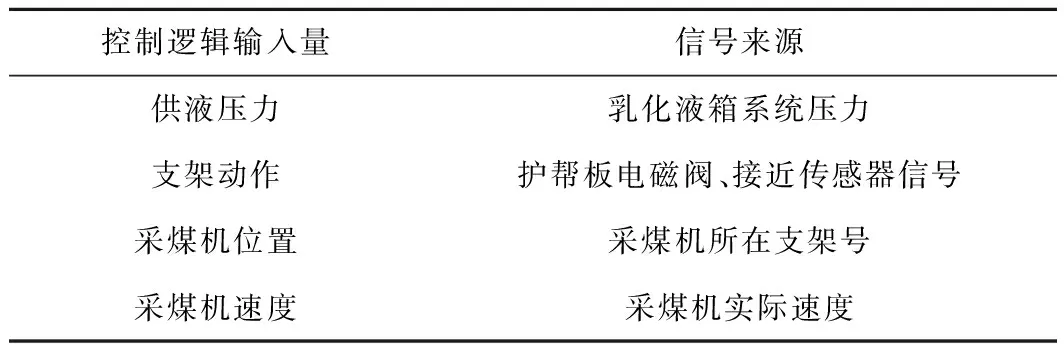

供液压力是移架速度和支架追机速度的重要影响因素,根据采煤机实际速度合理调整泵站供液压力设定值,以使移架和追机速度满足采煤机在多种速度运行时的需要,支架泵站控制输入见表5。

表5 支架、泵站控制输入

3 集中与协同控制

3.1 设备集中远控

在集控模式下,地面及井下的集控系统可远程控制采煤机,能够实现对采煤机的电气控制、保护和远程监控,实现智能割煤。

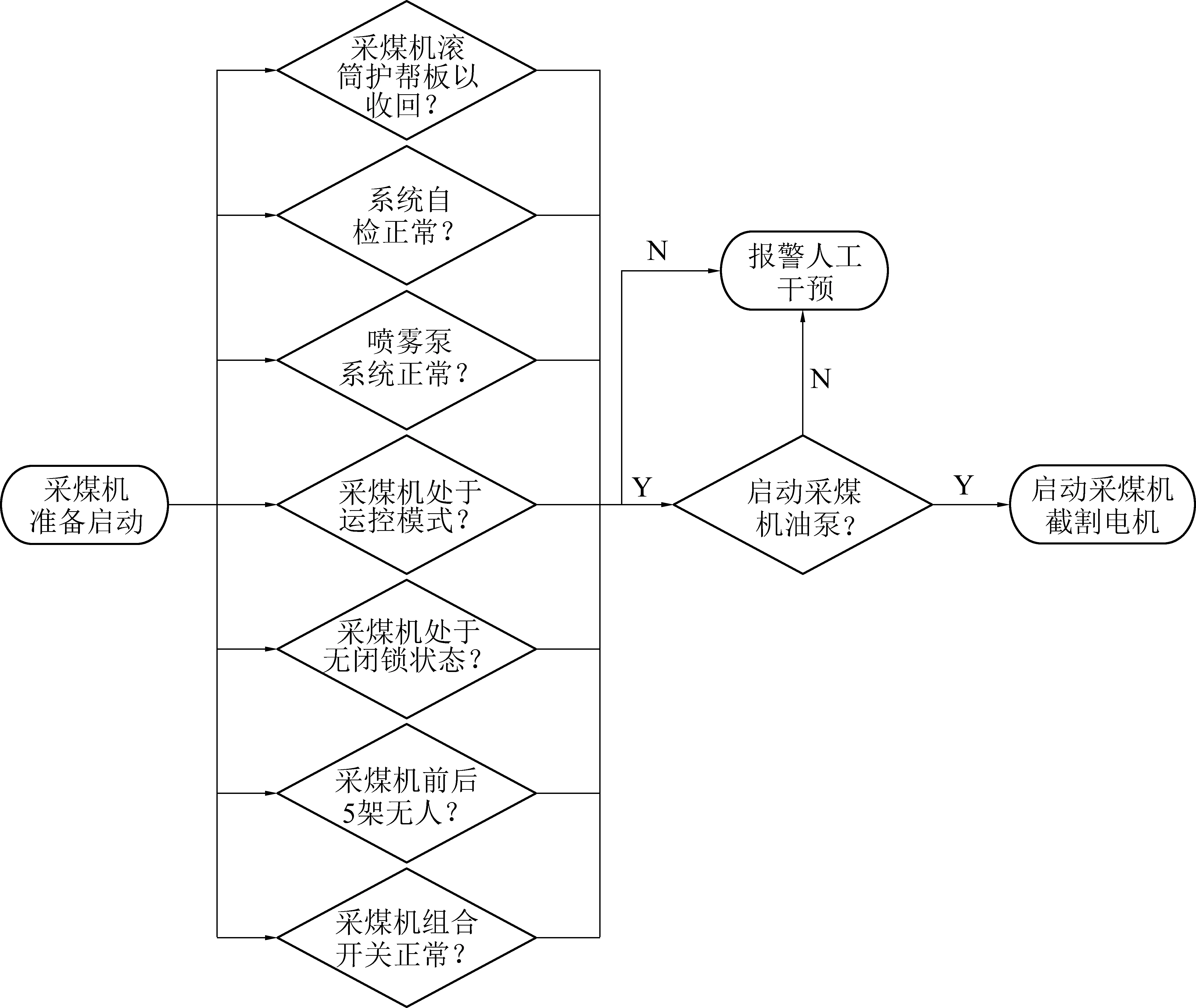

该系统远程控制“三机”,能够对刮板输送机、转载机、破碎机的控制与监控预警,实现刮板输送机智能化运行;远程控制乳化泵、喷雾泵,设备启停,根据液压支架动作的需液量,调节变频泵的转速,实现智能供液;远程控制工作面液压支架,通过液压支架配套的传感器电控系统对液压支架的成组推溜和跟机拉架进行远程控制和遥控控制,实现智能支护。采煤机远程启动逻辑图如图5所示。

图5 采煤机顺启逻辑Fig.5 Sequence starting logic of shearer

3.2 设备协同控制

基于集控系统的远程控制功能,研发综采设备协同控制模型,实现对采煤机、支架、三机协同作业的控制,软件界面如图6所示,同时实现供电、供排水等辅助系统的关联控制,实现刮板输送机、采煤机、拉架匹配度速度自适应控制。协同控制模型可根据工作面瓦斯传感器监测,瓦斯超限达到断电值后,自动切断工作面所有电源可对工作面的所有移变进行分闸;通过分析采煤机运行速度与液压支架动作频率之间的关系,实现采煤机位置和速度的液压支架姿态自适应控制方法,建立综采工作面协同闭环控制模型;系统在集控模式下具有煤机与刮板输送机、喷雾泵联动功能,建立基于液压支架动作统计的供液压力动态预测的压力输出协同控制模型,使液压支架能够获得较为稳定的动态压力;通过激光断面煤流量监测装置,监测煤流量,控制采煤机速度,采煤机协同控制流程图如图7所示。

图6 协同控制界面Fig.6 Interface of collaborative control

图7 采煤机协同控制流程Fig.7 Flow of collaborative control of shearer

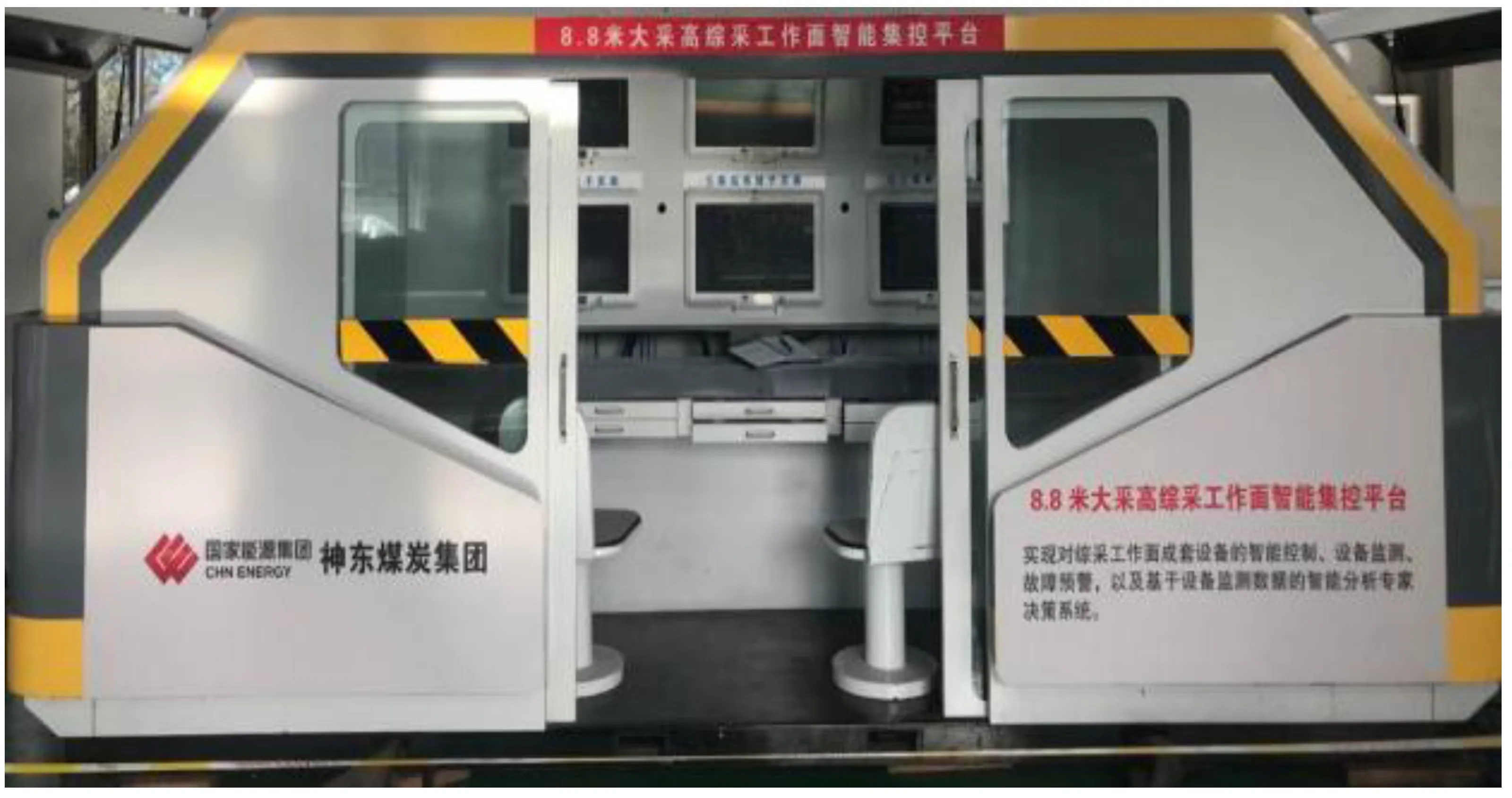

3.3 集控平台

单轨吊控制室设置在巷道自移机尾处,安装在单轨吊上,便于工作面回采时控制室移动;单轨吊控制中心可与设备列车集控中心实现主从冗余备份,在单轨吊控制室可实现“三机”、支架、采煤机、供电及可视化系统数据监测,在集控模式下实现“三机”、泵站、移变、煤机的设备启停,如图8所示。

图8 单轨吊监控中心设计Fig.8 Design of monorail crane monitoring center

巷道监控中心设置在设备列车中部,监控中心与单轨吊控制室实现主从冗余,在监控中心可实现“三机”、支架、采煤机、供电及可视化系统数据监测,在集控模式下实现“三机”、泵站、移变、采煤机(需开放控制接口)的设备启停,如图9所示。

图9 监控系统软件运行效果Fig.9 Operation effect of channel monitoring center system

4 智能分析专家决策系统

智能分析专家决策系统由人工智能算法、专家诊断系统知识库和规则引擎组成。借助人工智能的算法分析工作面设备历史数据规律,采用图形化编程的规则引擎引入专家规则经验,将算法和经验相结合形成综采工作面生产特有的知识规则,最后融入专家诊断系统知识库,构建了闭环决策。

4.1 故障识别算法

系统通过对设备工况历史数据挖掘,形成一个设备或工艺过程的正常运行模型,并将其与实时运行状态进行分析比较,计算出当前值和模型预测值之间的偏差,当这个偏差值大于一定范围,或这一差值有继续放大的趋势时,说明设备存在某类故障苗头或劣化趋势,并提醒设备管理人员把隐患消除在萌芽状态之内,从而提高设备的可靠性。

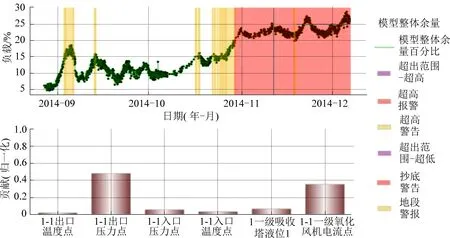

当设备发生故障预警时,设备的相关参数都会偏离模型的预测值。系统提供设备各参数贡献率的柱状图,直观展现各参数对设备故障报警的贡献程度。用户可根据贡献率初步定位设备故障的原因。然后,用户可查看相关参数的相对偏差或者绝对偏差的变化,锁定设备故障的原因,如图10所示。

图10 模型整体余量的偏差分析Fig.10 Deviation analysis of overall model allowance

4.2 规则引擎

系统提供强大的规则引擎和专家诊断系统知识库为用户的决策提供重要的参考。规则引擎实现将业务决策从应用程序代码中分离出来,调用集控系统点表数据,采用预定义的图形化模块编写业务决策。具体功能为输入数据,解释业务规则,并根据业务规则做出业务决策,如图11所示。

图11 规则引擎示例Fig.11 Example of rule engine

4.3 专家诊断系统知识库

专家诊断系统知识库是结构化、易操作、全面有组织的综采设备知识集群。这些知识片包括理论知识、事实数据,由专家经验得到的启发式知识,以及综采设备常识性知识等,为决策算法和规则引擎提供故障维修建议。

该知识库目前已经存储218条设备故障与维修知识。知识库与决策算法和规则引擎联动,根据发生故障提供维修建议,并反馈到前端界面;使监控人员及时有效干预,同时提高了工人检修效率。

5 结 论

1)设计了智能控制平台的总体架构,开发了综采设备控制模型,制定了统一的数据库方案和访问接口,研发了智能化控制系统软件。建立集控中心,实现马蒂儿单轨吊控制室与顺槽监控中心的主从冗余,集中控制,并在地面搭建数据存储服务器集群,在综采队部署了地面分控中心。

2)系统分析了大采高综采面设备的工作特点,打通了综采面设备的控制权限,实现采煤机、“三机”、支架和泵站等设备远控及一键启停,与粉尘传感器联动智能降尘;研究通过集控系统实现对采煤机、支架、“三机”协同作业的控制,同时通过逻辑控制关系实现供电、供排水等辅助系统的关联控制,开发刮板输送机、采煤机、拉架匹配度速度自适应控制模型。

3)从大采高综采面集中控制和协同控制等方面,开发了综采面设备监测、智能分析专家决策系统软件,并将预警结果输出到集控平台,指导安全生产。