高密机织物表面特性对电喷印电线成形质量影响

2022-10-19马国栋郭雯静胡吉永

马国栋, 郭雯静, 胡吉永

(东华大学 纺织学院)

纺织品作为可穿戴柔性电子设备的基材具有出色的柔性、透气性和耐用性,完美地契合了可穿戴电子设备的发展需求。为了得到织物基柔性电子器件,将导电油墨在织物上沉积固化形成电路、电极、薄膜等是一种被广泛使用且低成本的方法[1],具体分为喷墨打印[2]、丝网印刷[3]、电喷印[4]技术。相比于喷墨打印和丝网印刷,电喷印是一种无接触、无压力、无印版的印刷复制技术,利用静电和相对运动牵伸力实现打印流线控制住成形[5],具有无版数码印刷的特征,能够兼容高黏度有机和无机油墨[6],并实现在柔性基材表面的数字化图案直写[7]。因此,采用电喷印技术制备织物基柔性电子器件的研究得到了广泛的关注。

由于纺织品具有特定的多孔结构和纹理(织物组织结构),使得导电油墨在织物表面的扩散和渗透行为变得较为复杂,进而降低电线的印刷精度和电气性能[8]。到目前为止,大多数研究者主要关注丝网印刷和喷墨打印时油墨在织物表面的扩散和渗透行为。Hong等[9]研究了织物表面性能对丝网印刷电线精度和电学性能的影响,发现油墨在织物表面的动态接触角和织物表面的孔隙率影响油墨的扩散和渗透,织物表面的粗糙度影响电线边缘形貌的均匀性和导电均匀性。Karaguzel等[10]报道了通过丝网印刷技术,用不同导电油墨在无纺布上制备电线,并探索了无纺布基底表面粗糙度和动态接触角对印刷均匀性的影响。研究表明,导电油墨与基底表面的相互作用决定了油墨流动和印刷导线的性能。Zouhaier等[11]在织物基底上进行喷墨打印并测量墨滴的接触直径、高度和体积,通过观察墨滴的动态扩散行为,发现织物结构对墨滴的扩散有很大影响。Hasan等[12]在机织物、无纺布、针织物上进行喷墨打印,结果表明喷印电线的电导率与织物结构的紧密性、纤维的尺寸有着紧密的关系。

综上所述,在丝网印刷和喷墨打印中,织物的表面性能(粗糙度、孔隙率、接触角)和结构是影响导电油墨扩散和渗透行为的关键,而电喷印技术不同于这两种技术。首先,其电线成形过程中的油墨流线是在基板和喷头之间的电场力和拉力牵伸作用下产生,不同于喷墨打印中“推”的形式[13]且油墨黏度更高;其次,油墨流线在基底表面成形时,不会受到如同丝网印刷中刮刀带来的外力挤压等作用。基于此,本文主要研究织物基电喷印电线的打印成形行为及其导电性能。目前,电喷印电线的研究主要聚焦在油墨的属性和打印的参数调控[7,14-15],对织物基底关注较少。因此,本文探究了不同织物结构表面性能对电喷印电线的形貌和电学性能的影响。

1 试 验

1.1 材 料

1.1.1 导电油墨

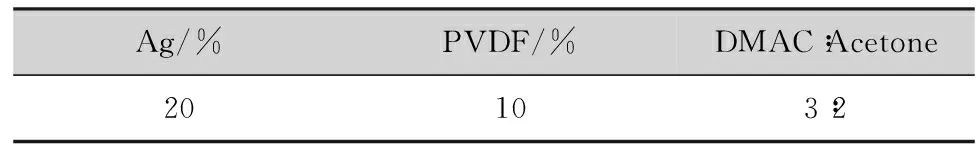

导电油墨的主要组成有导电颗粒、聚合物和溶剂[16]。为制备具有高导电性和柔韧性的聚合物基导电油墨,导电颗粒选择拥有良好面接触的片状纳米银,其拥有良好的电导率;考虑到电子纺织品的使用环境,采用具有良好耐化学性和耐磨性的聚偏二氟乙烯(PVDF)作为聚合物基体,以支撑打印导线固化后的柔韧性;采用有机溶剂丙酮(Acetone)和二甲基乙酰胺(DMAC)的共溶剂体系,以减少溶剂蒸发带来的影响。配置Ag/PVDF导电油墨时各个组分的含量如表1所示,其中片状纳米银(≥99.9%)购自苏州碳丰石墨烯科技有限公司,PVDF粉末(相对分子质量761~60万)购自东莞市展阳高分子材料有限公司,DMAC(≥99.0%)和Acetone(≥99.0%)购自中国国药集团化学试剂有限公司。所有化学品均为分析纯,无需进一步纯化。

表1 Ag/PVDF导电油墨各组分含量Tab.1 Content of each component of Ag/PVDF conductive ink

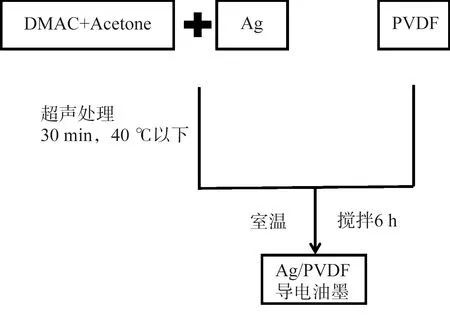

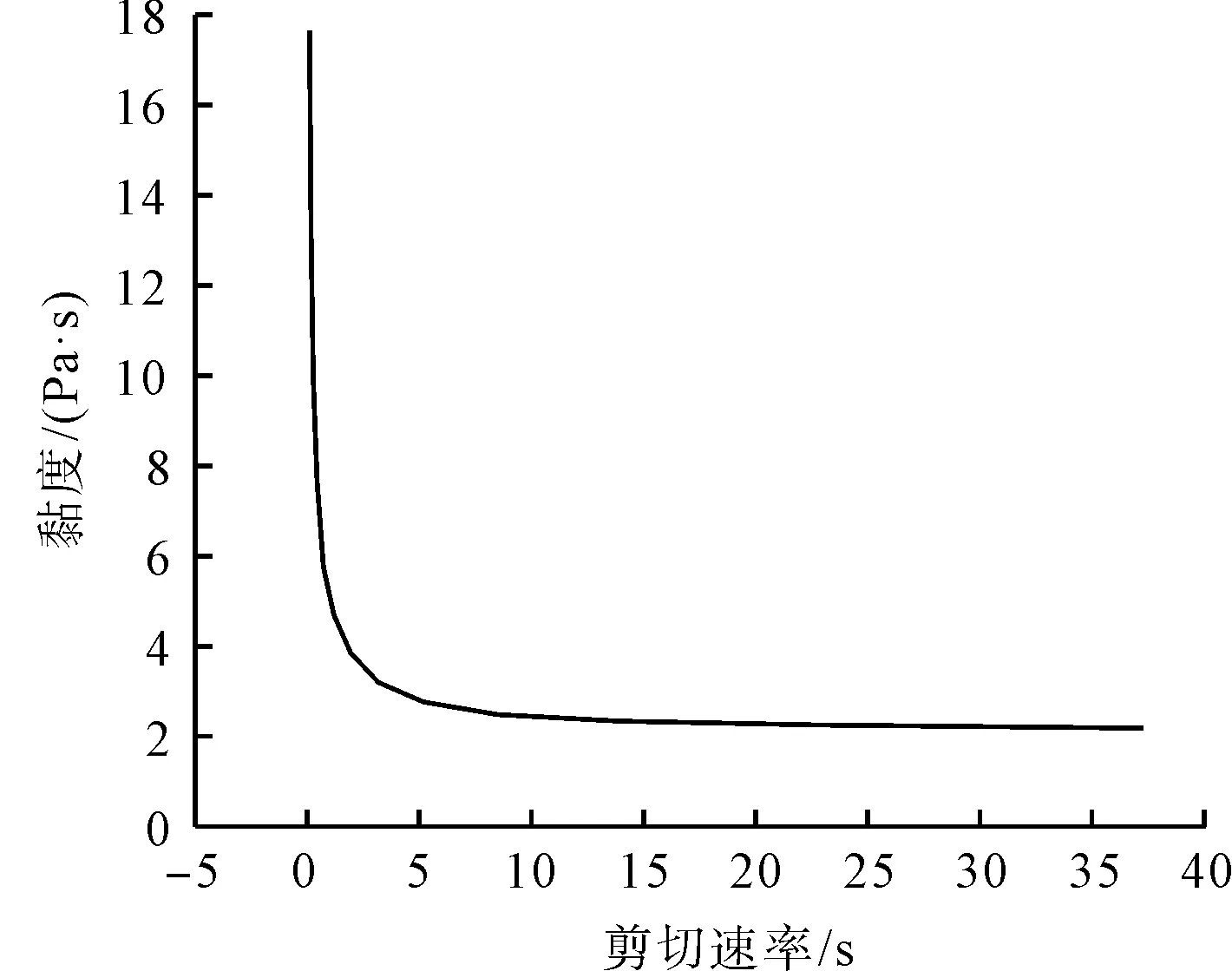

Ag/PVDF导电油墨通过两步法制备,如图1所示。首先按照表1中各组分的含量(溶剂含量比值为质量比),将片状纳米银粉末分散到DMAC和Acetone的混合溶剂中,超声处理30 min,超声时控制温度在40℃以下,使片状纳米银颗粒均匀地分散到溶剂中;超声完成后,加入PVDF粉末,将制备的聚合物溶液搅拌6 h,得到电喷印导电线的油墨,用Brookfield-DV2T黏度计(美国Brookfield公司)测试Ag/PVDF导电油墨的黏度;导电油墨的黏度变化曲线如图2所示。由图2可得,油墨的黏度范围为2.185~17.65 Pa·s(2 185~17 650 cps),适用于电喷印导电油墨黏度的范围为1~100 000 cps。

图1 Ag/PVDF导电油墨制备流程Fig.1 Flow chart of preparation of Ag/PVDF conductive ink

图2 Ag/PVDF导电油墨黏度变化曲线Fig.2 Viscosity curve of Ag/PVDF conductive ink

1.1.2 织物基底

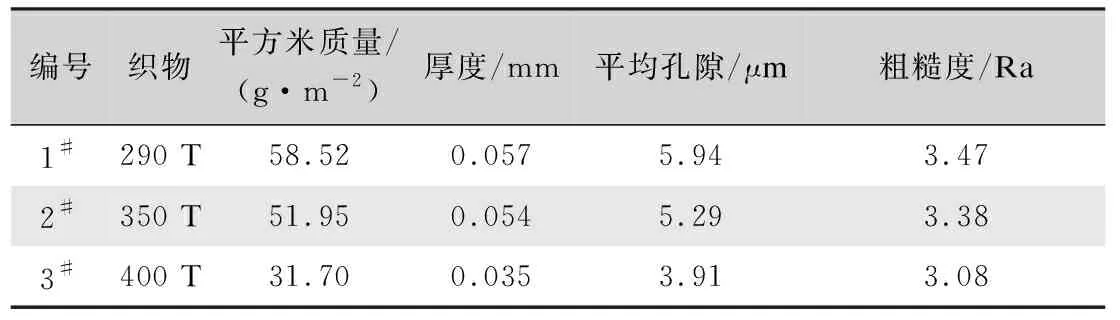

鉴于柔性电子器件多用于智能纺织品的服装和衬里织物,故本文选取单位面积纱线密度不同的三种高密尼龙衬里机织物,分别为290、350、400 T(T表示面料的单位面积纱线密度,是指每平方英寸面料内的经向和纬向纱线的根数总和)。三种织物的规格参数如表2所示。织物的孔隙大小由PMI CFP-1100AI孔隙仪(美国PMI公司)测得;粗糙度用Wyko NT9100光学表面轮廓仪(美国Bruker Nano Surfaces公司)测得,根据国家标准表面光洁度(GB 1031—68)规定,表面粗糙度的参数由高度参数、间距参数和综合参数组成,本文选用高度参数中的轮廓算术偏差Ra(在取样长度内,轮廓偏距绝对值的算术平均值)。

表2 三种尼龙衬里机织物规格Tab.2 Specifications of three nylon-lined woven fabrics

作为电喷印的承印基底,需要在打印之前对织物进行清洗预处理。首先用无水乙醇超声洗涤实验用机织物,然后用去离子水漂洗15 min,最后在60 ℃的烘箱中烘干。为保证在三种不同密度织物上电喷印过程的一致性,消除打印间隔产生的误差,本文将处理后的三种织物分别裁剪成长为12 cm、宽为3 cm的矩形长条(裁剪长度参考电喷印装置基板的大小)。然后在平滑的纸张上拼接,并保证布面平整,如图3所示。

图3 电喷印织物基底Fig.3 Electrohydrodynamic printing fabric substrate

1.2 油墨在基底表面的铺展

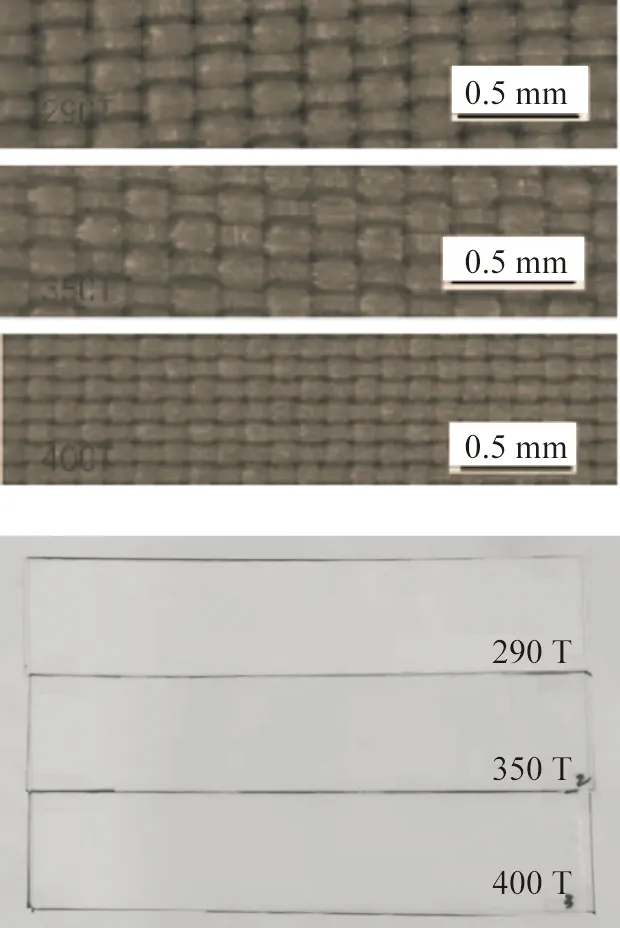

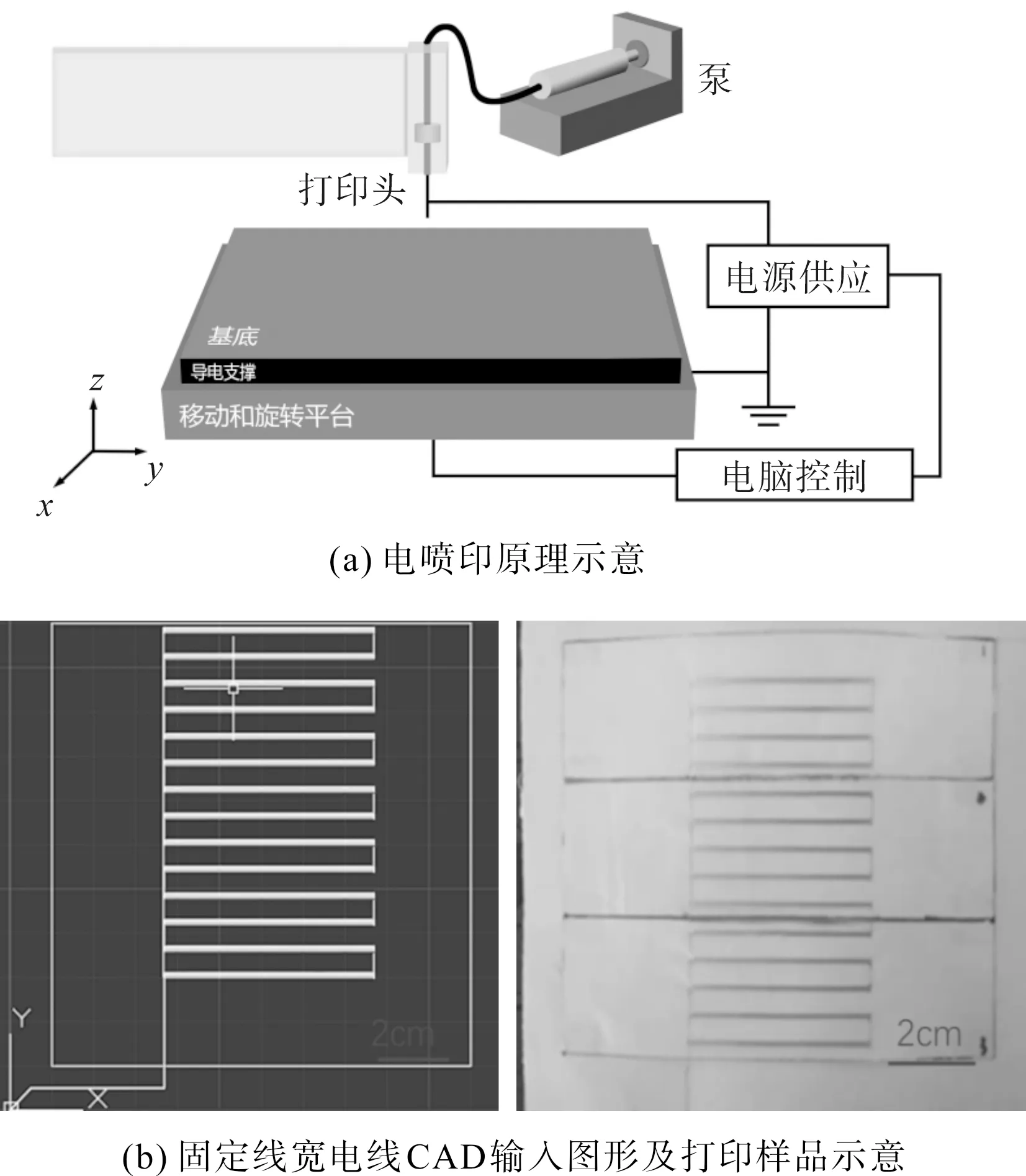

不同于丝网印刷中刮刀和丝网对油墨带来的外力作用,在电喷印打印过程中,油墨形成的射流到达织物表面时,油墨在织物表面的扩散铺展及渗透行为是电线成形质量好坏的关键[17]。为模拟导电油墨在不同密度织物表面的铺展状态,在固定高度(10 mm)下,从注射器中定量挤出5 μL油墨,分别滴落到三种密度的机织物表面,当油墨到达织物表面时,由相机实时捕捉2 s内墨滴在织物表面的形态,并使用JY-PHb接触角测量仪(中国珠海天创仪器有限公司)测量墨滴与织物表面之间的接触角。本文以290 T织物表面为例,其测量如图4所示,以接触角的动态变化表征墨滴在织物上的铺展速度,即:

图4 墨滴接触角和覆盖直径测量示意Fig.4 Schematic diagram of ink droplet contact angle and coverage diameter measurement

Δθ=θ1-θ0

(1)

式中:θ1、θ0分别为最终接触角(油墨落到织物表面2 s的接触角)和初始接触角(油墨落到织物表面0 s时的接触角)。

此外,为分析后续在不同织物表面电喷印电线的线宽差异,计算油墨在不同织物表面的扩散程度:

(2)

式中:d1、d0分别为墨滴的最终覆盖直径和初始覆盖直径。

1.3 电喷印固定线宽电线的制备

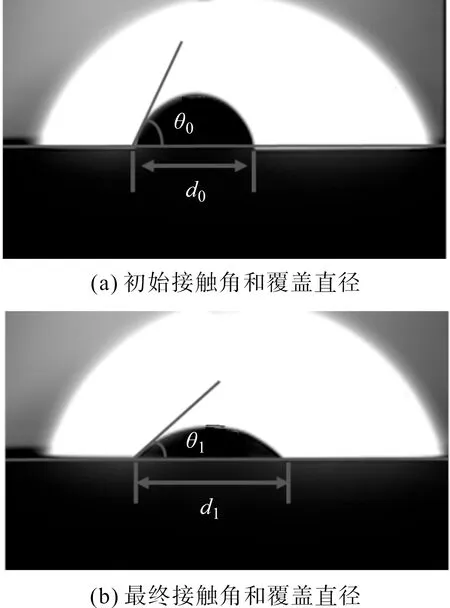

电喷印原理如图5(a)[4]所示,在喷射针头和基底基板之间施加电压,形成一个电场力;当施加的电压足够大,电场力超过油墨的表面张力时,针头处的油墨向基板喷射形成射流;通过调节电压、针头与基板的距离、供液速度可形成稳定的射流,这种射流是连续可控的;再利用基板在x、y轴方向的移动,得到精确的目标图形。目标图形的设置由所连计算机控制,采用CAD软件绘制。

图5 电喷印固定线宽电线的制备Fig.5 Preparation of electrohydrodynamic printing conductive tracks with fixed line width

承印织物被固定在打印机的打印台表面,将Ag/PVDF导电油墨装入1 mL注射器,其流速通过微型泵进行精确控制。打印方式选用CAD打印,图形的输入如图5(b)左边所示,设计的图形线宽为1 mm。最后,调整电喷印的工艺参数(表3)以得到稳定的射流,且打印方向沿织物纬纱方向,得到的样品如图5(b)右边所示。

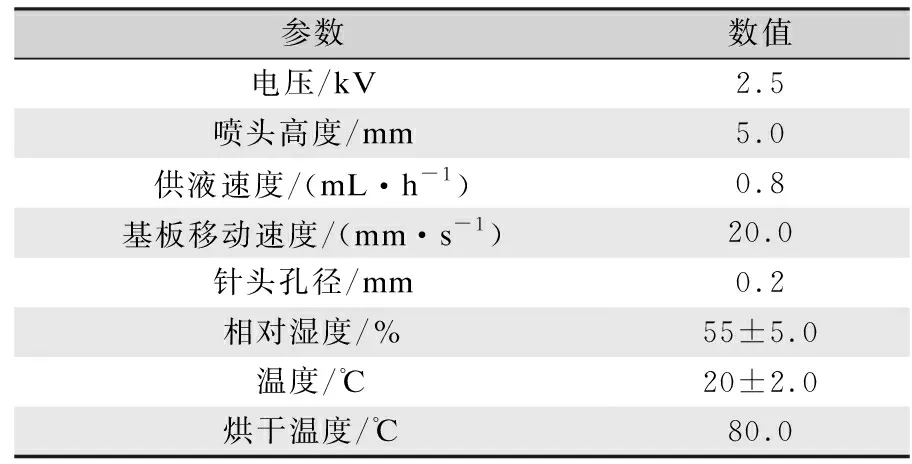

表3 打印参数Tab.3 Printing parameters

1.4 表征和测量

采用Dino-lite光学显微镜(中国微迪光学(无锡)有限公司)测量电线的线宽。采用MT3000扫描电子显微镜(中国国仪量子有限公司)获得电线的表面微观结构和截面图像(制样时在三种布面上分别截取5 mm×5 mm规格的电线部分于电镜台上),并根据截面图像测量打印电线的厚度,在电线的截面随机选择50个点进行测量厚度并计算平均值及标准偏差。根据AATCC EP13-2018e(电子纺织品电阻),使用数字万用表直接测量电线长度为1、2、3、4、5 cm的线电阻,记录5次重复测量值,计算平均值和离散度。

2 结果和分析

2.1 油墨在基底表面的铺展

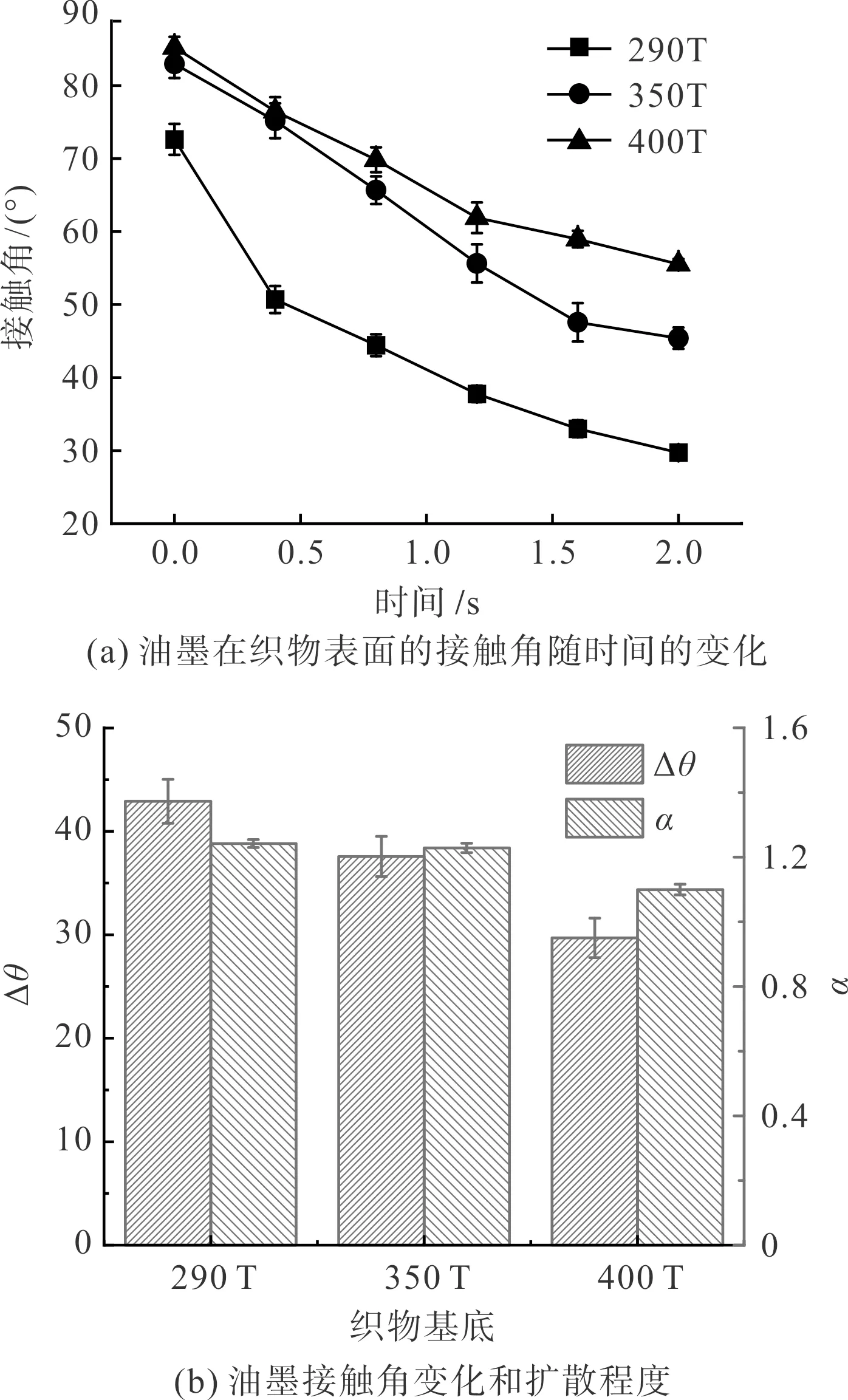

由图6(a)可知,0~2 s内随着织物经纬纱密度的增大,油墨在三种织物表面的接触角变化逐渐缓慢。相比于290 T和350 T的织物,油墨在400 T织物表面的动态接触角最大,变化最慢。这说明Ag/PVDF油墨在密度小的织物表面更容易扩散,从油墨在不同织物表面的具体扩散程度可以看出,如图6(b)所示。

图6 油墨在织物表面的铺展Fig.6 Spreading of ink on fabric surface

多孔结构的机织物是由经纬纱交织而成,其表面粗糙、纹理结构复杂,进而影响油墨在织物表面的动态接触角。这与经典Wenzel方程[18]一致,粗糙度越大,接触角越小,油墨越容易在织物表面润湿,即粗糙度越高或经纬纱密度越低的织物表面,油墨在其表面的润湿性能越好。

2.2 电喷印电线的成形性

2.2.1 电线打印精度

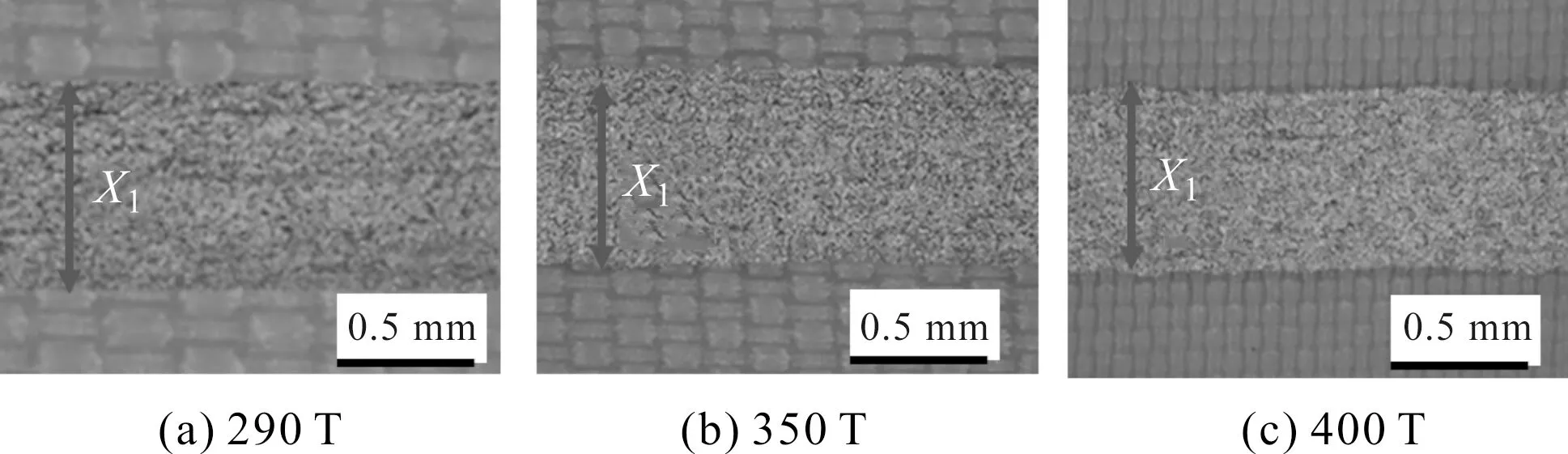

图7为三种机织物表面打印电线的光学显微镜图像。从图7可以看出,电线的形貌清晰且均匀。但是,由于油墨容易在织物表面扩散,电线的实际打印线宽一定大于设计线宽,经测量可得三种织物表面的电线实际打印宽度分别为(1.335 3±0.033 48) mm、(1.260 3±0.020 42) mm、(1.184 9±0.007 0) mm。为了评价打印线宽与实际线宽之间的偏差,设置线宽打印精度ΔX为评价指标,其计算公式为:

图7 不同密度织物表面电喷印固定线宽电线的光学显微镜图像Fig.7 Optical microscope images of electrohydrodynamic printing conductive tracks with fixed line width on different fabric surfaces

ΔX=X1-X0

(3)

式中:X1为每种织物上电线实际打印宽度,数据取10次测量的平均值;X0为设计线宽1 mm。

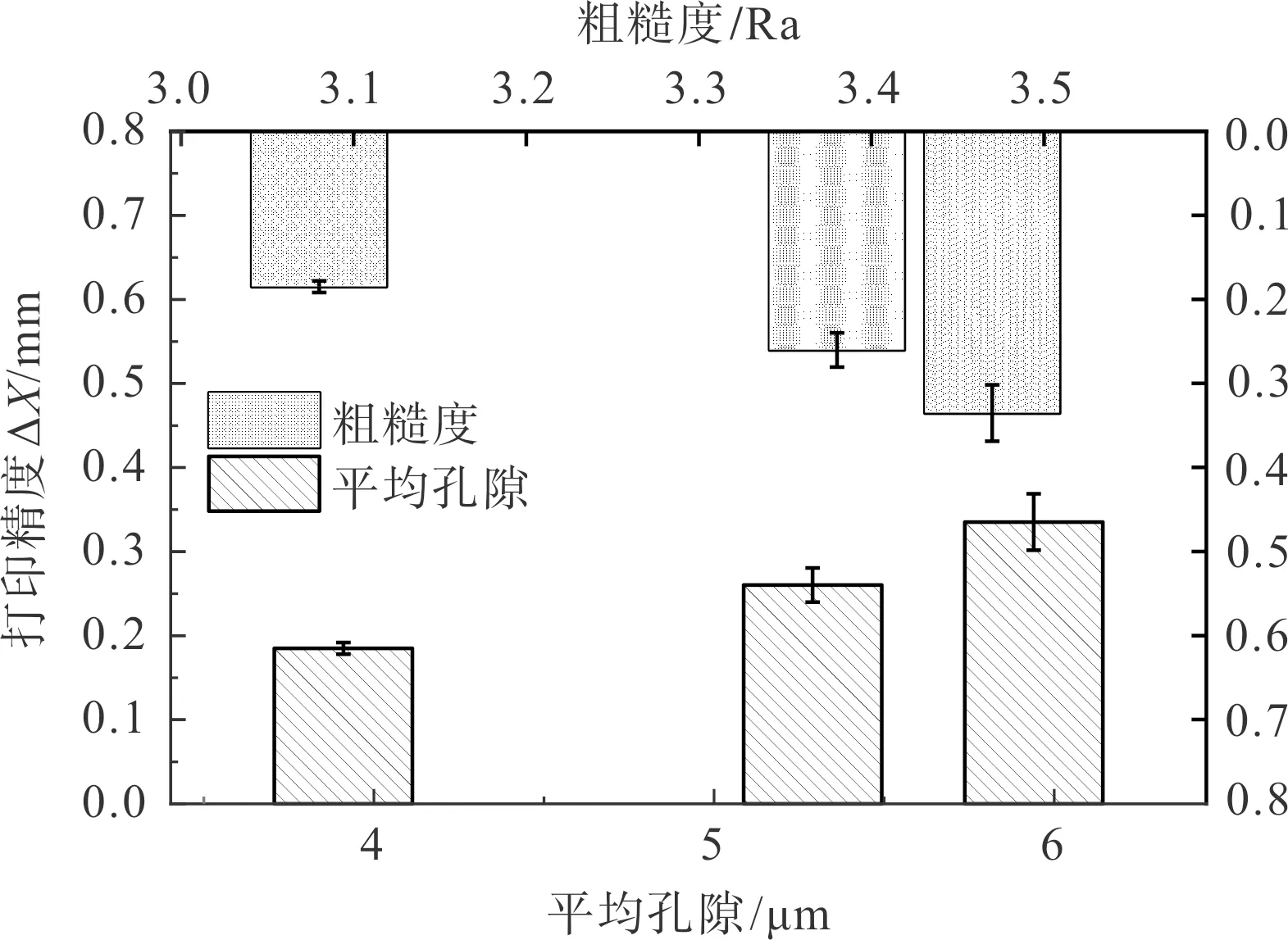

除动态接触角外,织物表面粗糙度和孔隙大小是反映其结构特征的直接指标,故分别建立打印精度与粗糙度和孔隙大小的关系,如图8所示。

图8 打印精度与粗糙度和平均孔隙的关系Fig.8 Relationship between printing accuracy and roughness and average porosity

由图8可知,线宽偏差随着平均孔径和粗糙度的增加而增大,即随着织物密度的减小,电线的打印精度越低。分析认为这是因为在打印过程中,油墨流线在粗糙度大的织物表面成形时,扩散程度更大,同时在孔隙处容易发生渗漏,进而引起油墨损耗,使得织物表面电线的打印精度逐渐增加。当粗糙度为3.74 Ra、平均孔隙为5.94 μm时,打印精度达到(0.335 3±0.033 48) mm。

2.2.2 打印电线边缘锯齿

由图9可见,打印的电线边缘呈现明显的锯齿印。电线边缘的锯齿印(以下称平整度)对电子器件稳定性和可靠性,甚至高频器件性能也至关重要[7]。本文进一步比较不同织物表面打印电线的边缘平整度。使用Matlab软件处理三种织物表面电线的SEM图像和织物组织结构图像,把电线边缘的锯齿轮廓转化为坐标数据,并与织物组织进行比较。

织物组织循环的波动数据,以一个组织循环中的经纬纱交织为例,选取一个组织循环中的纬纱最高点、经纱最低点,和经纬纱交织处六个点为织物组织数据。进一步地,使用Origin中的图像数字化工具将数据导入到电线边缘平整度的曲线中进行分析。如图9所示,设电线边缘的一个波动循环为临近的最高点到最低点之间的波动,电线波动与织物组织循环波动相对应,即打印电线的边缘锯齿主要在于承印织物的经纬纱交织结构。具体地,这种交织结构引起的电线边缘锯齿化现象可能是由于油墨流线的局部扩散行为所造成,当油墨流线直径大于纱线直径时,流线倾向于移动到纤维连接处,相反则流线可沿纱线方向扩散得更远[12]。因此,经纬纱交织次数越多,电线的波动频率越高。

图9 不同织物电线边缘波动与织物组织循环波动对比Fig.9 Comparison of edge fluctuations of conductive tracks in different fabrics and cyclic structures of fabric weave

为比较电线波动的范围和离散程度,本文采用极差和变异系数进行分析。极差为电线波动数据中最大值和最小值的差值,变异系数为电线波动数据中标准差与平均数的比值。电线波动的极差计算结果分别为0.086 85、0.082 7、0.068 0,变异系数计算结果分别为0.040 23、0.0184 7、0.004 95。由此可得,最小密度织物(290 T)表面的电线边缘锯齿波动极差和变异系数最大,且随着织物密度的增加而减小。结合油墨在织物表面铺展行为的分析,油墨在密度小的织物表面润湿性更强,在受经纬纱交织影响时,扩散的程度更大,不均匀程度也更大。因此,290 T织物表面电线不均匀程度最大,400 T织物表面电线的均匀程度最好。

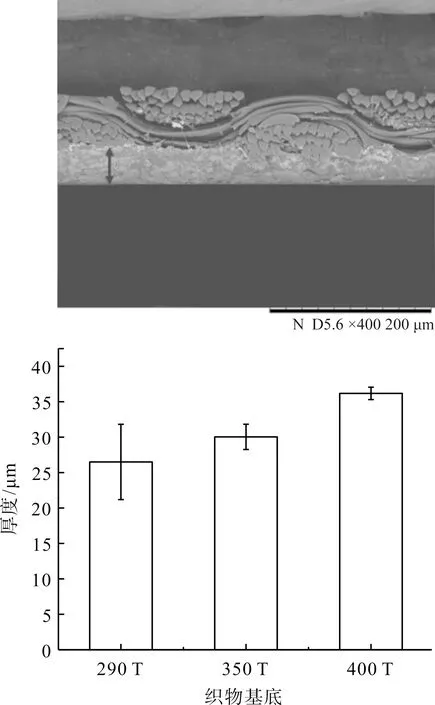

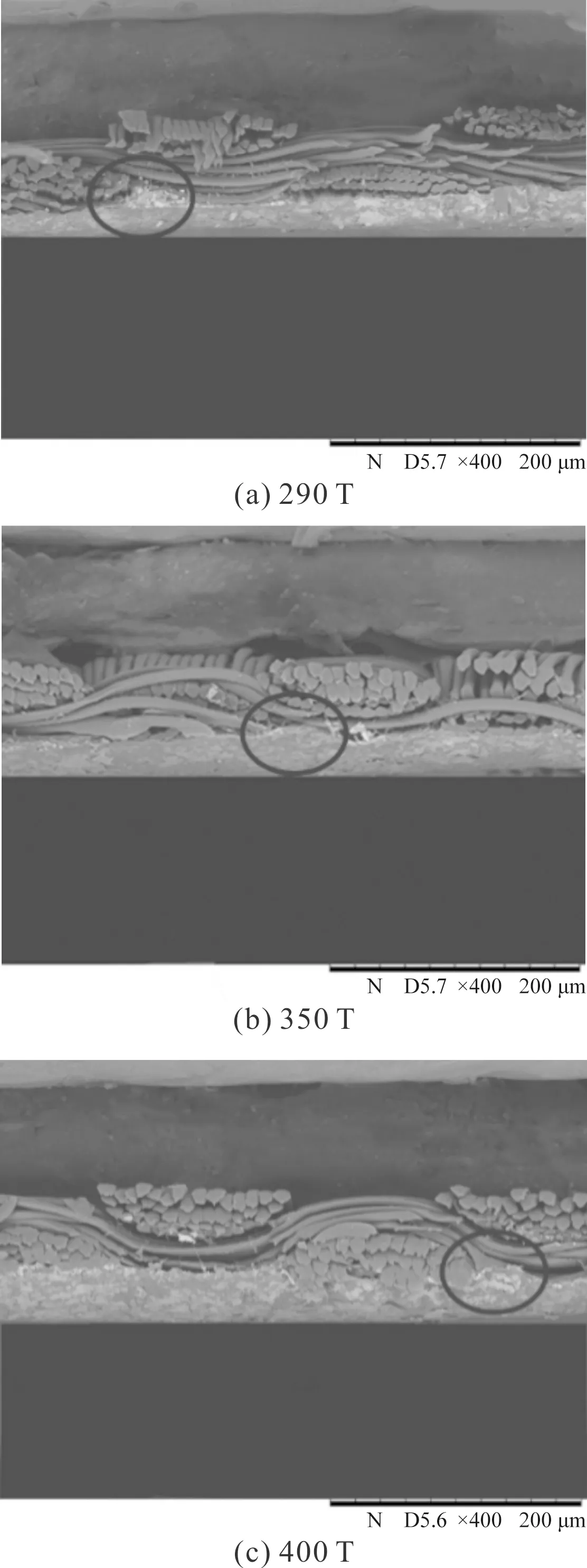

2.2.3 电线厚度

不同织物表面的电线厚度如图10所示(以400 T织物为测量示例),400 T织物表面电线的厚度最大,290 T织物表面电线的厚度最小,即随着织物密度的增加,电线厚度增加。这是由于打印时落到织物表面的油墨体积相同,油墨在低密度织物表面的接触角小,有利于油墨扩散,油墨沿水平方向扩散越多,在垂直方向的堆积相对越少。此外,比较三种织物表面电线厚度变化的标准差,即290 T>350 T>400 T,随着织物密度增加,电线厚度均匀性越来越好,这归因于织物密度增加,经纬纱交织处的交织点增加,油墨的渗透和填补作用降低,使得油墨固化后形成的电线厚度越均匀。图11为三种织物表面电线截面的SEM图像。由图11可得,油墨在经纬纱交织处的孔隙有填补现象,但没有渗入纱线和纤维的内部,说明选用的高密机织物对油墨的渗透行为起到良好的阻挡作用,与一般织物(非高密织物)基底相比,有效提高了油墨的利用率,减少了电线电学性能的损失。

图10 织物表面电线厚度Fig.10 Measurement and results of the thickness of conductive tracks on different fabric surfaces

图11 不同织物表面固定线宽导电线截面SEM图像Fig.11 SEM images of the cross-section of the conductive tracks with fixed line width on different fabric surfaces

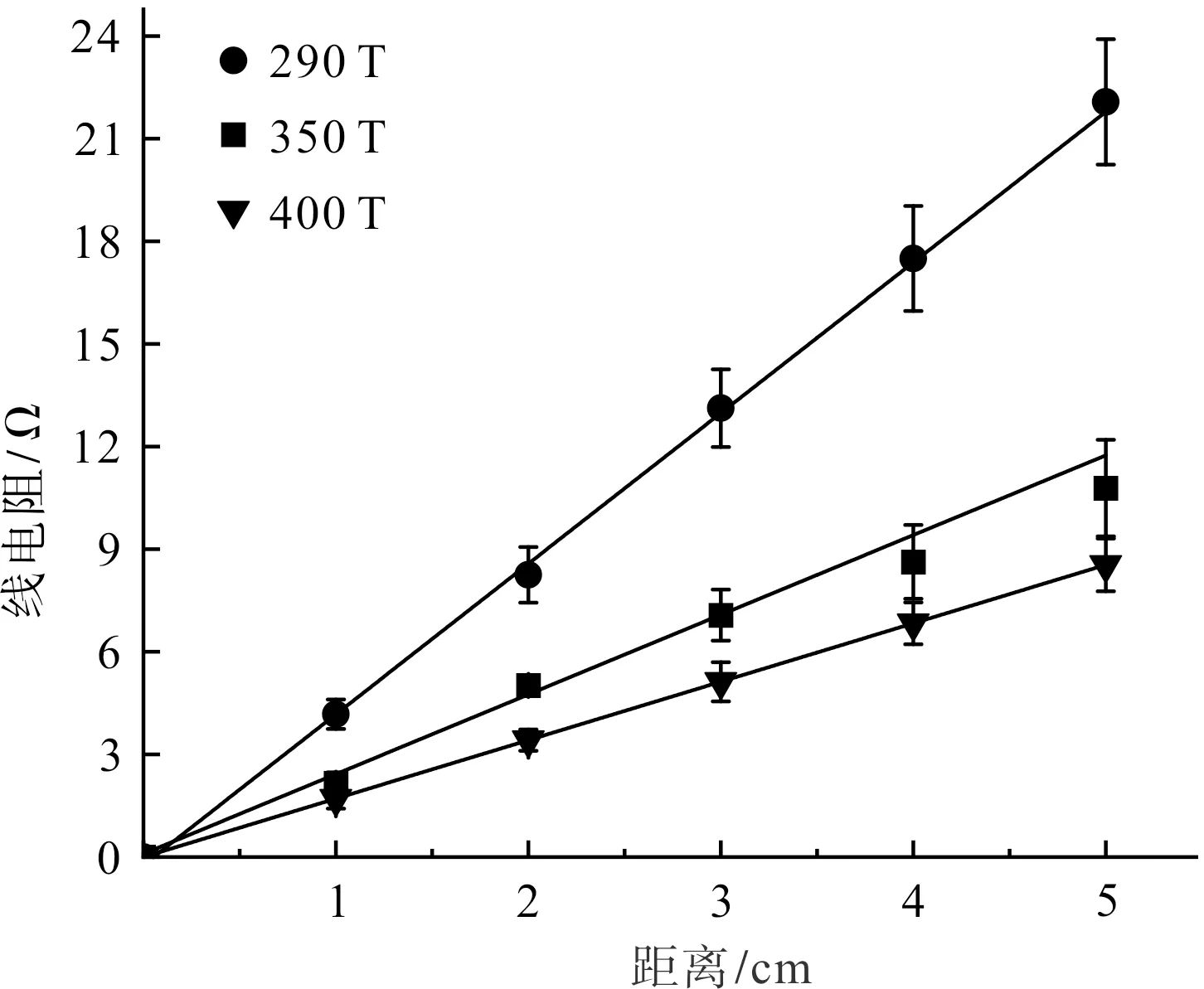

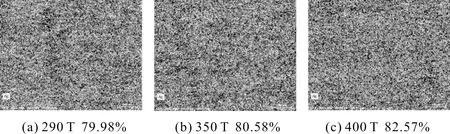

2.3 电喷印电线的导电性

线电阻的测量结果如图12所示,三种密度织物表面电线的线电阻和长度均具有很高的线性度(R>0.992),这表明电线有良好的导电均匀性。此外,不同密度织物表面电线的线电阻间存在差异,400 T织物表面电线的电阻最小。这种现象的出现一方面在于油墨流线在织物表面的扩散,低粗糙度的高密织物表面电线具有更高的精度和边缘平整度,有利于增强电线的导电性;另一方面,通过油墨流线的渗透行为可以看出,随着织物密度的增加,油墨在孔隙小的高密度织物表面消耗少,这有利于纳米银颗粒聚集在织物表面,而树脂则被吸收到织物中[9],通过EDS能谱分析得到电线中银的分布及含量,如图13所示。

图12 电线不同位置处的线电阻Fig.12 Linear resistance at different locations of the printed conductive tracks

图13 不同织物表面电线银含量Fig.13 Silver contents of conductive tracks on different fabric surfaces

3 结 论

本文研究证实了在不同织物表面直接电喷印电线的可行性。通过比较油墨在不同密度织物表面的渗透和铺展行为,进一步探究其对电喷印电线的成形性和电学性能,确定了织物表面性能对电喷印电线成形质量的影响机理。研究发现,织物密度越大、粗糙度和平均孔隙越小的织物表面,电喷印电线的成形性和电性能更好。具体而言,导电油墨在粗糙度和平均孔隙小的织物表面的润湿性更弱,导致电喷印时电线边缘部分扩散更小,即打印精度更好,厚度均匀性更好。当粗糙度为3.74 Ra、平均孔隙为5.94 μm时,打印精度达到(0.335 3±0.033 48) mm。同时,由于织物中经纬纱线的交织,电线的边缘存在几乎同步的不均匀波动。此外,织物基电喷印电线均拥有良好的导电均匀性,电线长度与线电阻的线性度R>0.992,相比较之下,密度大的织物表面电线成形性更好,导电性更高。本文试验结论为采用电喷印技术在织物表面直接数码印刷电子设备具有一定的指导意义。

《丝绸》官网下载

中国知网下载