极地运行环境对水润滑轴承材料摩擦学性能影响研究

2022-10-18徐起秀郭智威袁成清

徐起秀,王 裕,郭智威,袁成清

(武汉理工大学 国家水运安全工程技术研究中心可靠性工程研究所,湖北 武汉 430063)

0 引 言

近年来,受经济全球化的影响航运业发生了巨大的改变,尤其是北极航线的开通使其航线航程比传统路径缩短了三分之一,除此之外,北极航线还具有较为重要的战略价值。全球气候变暖使得北极水域作为连接中欧的最短航运通道成为可能,据美国统计局数据显示,北冰洋中部的海冰将在夏天融化,表面海水温度将常年维持在-1.5℃-0℃。随着全球对北极地区探索热情的逐步增高,对适用于极地航行船舶的需求也日益增加。

随着时代的进步,节能减排与绿色环保的呼声日益高涨,船舶轴系涉及的摩擦学问题逐渐得到深入研究。由于石油资源的不断减少与近年来对环境的保护重视,传统油润滑轴承在船舶工业领域逐渐被水润滑轴承取代以减少或消除其对环境造成的污染。不仅如此,南北极作为地球最后一片净土,防止该地区海洋环境污染是航路船舶义不容辞的责任和义务,因此大多选择环保型的水润滑轴承作为极地航道船舶尾轴承。船舶水润滑尾轴承的工作条件较为恶劣,既要承受来自螺旋桨转动时的不均匀负荷及产生的振动,又要承受尾轴和螺旋桨自身具备的重量,同时水域质量(泥沙浓度、颗粒大小等)、水域温度和天气变化等环境因素对水润滑尾轴承的正常运行也有很大影响。

为探究船舶水润滑轴承材料在极地地区运行环境的摩擦磨损性能,本文选取聚氨酯、赛龙和超高分子量聚乙烯3种典型船舶水润滑轴承材料进行对比研究。超高分子量聚乙烯由于其硬度高、亲水性好、自润滑性好、摩擦系数小以及在水润滑环境下具备优异的耐磨性能,使其成为潜在制作船舶尾轴承的良好材料。赛龙轴承材料是由三次元交叉结晶热凝性树脂制造的聚合物,具备机械强度高、抗腐蚀性能好和耐磨损特性强等优点。聚氨酯弹性体材料是一种高性能“人造橡胶”,其弹性性能介于塑料和橡胶之间,具有耐油、耐磨、耐低温、耐老化、弹性强等优点,逐渐成为水润滑轴承领域的热门材料。目前对水润滑轴承材料的研究大多局限于常规海域航行的船舶,很少有关于极地运行环境下对水润滑轴承材料的摩擦学性能的研究。本文以极地运行船舶的水润滑轴承为研究对象,探究水润滑轴承材料在极地运行环境下的摩擦磨损,为极地工况下水润滑轴承材料的选型试验参考。

1 试验部分

1.1 试验材料

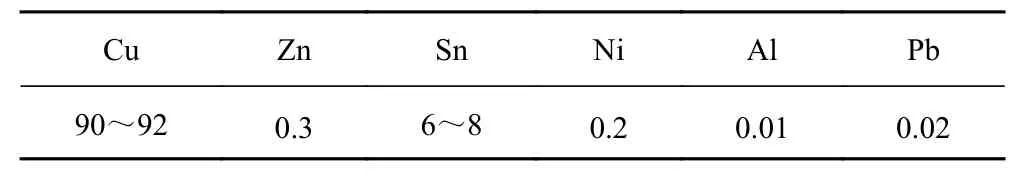

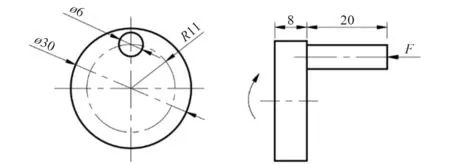

试验销试样为PU,SR和UHMWPE,其规格均为6 mm × 20 mm,如图1(a)所示。目前船舶尾轴承轴套采用锡青铜QSn7-0.2较多,因而销试样的摩擦副选用锡青铜盘QSn7-0.2以更好地还原运行工况,试样加工为圆盘状,其外观如图1(b)所示,成分组成如表1所示。以美国海军水润滑轴承标准MIL-DTL-17901C中的测试要求为依据,在进行摩擦试验之前,使用抛光机对锡青铜盘和销试样的表面依次用240目、600目和1 000目砂纸进行抛光处理至表面粗糙度为0.8±0.05 μm。销试样位于离圆盘中心偏心11 mm处,试样尺寸及摩擦副示意图如图2所示,摩擦副外径为30 mm,内孔为9 mm,厚度为8 mm。

1.2 试验装置

图1 试验试样Fig. 1 Test samples

表1 QSn7-0.2 锡青铜盘主要成分的质量分数Tab. 1 Mass fraction of main element of QSn7-0.2disc (wt%).

图2 试样尺寸及摩擦副示意图Fig. 2 Test samples and schematic of sliding wear testing.

图3为低温腔室内部结构原理图,盘14和销15分别固定在旋转轴13和固定轴4的前端,试验流体通过轴上的流道5注入试验腔室。低温设备(FP89-HL,USA)通过增压将循环冷却介质酒精泵至铜管22中,通过铜管中冷却液的循环对低温腔室6进行冷却,使试验腔室内液体温度达到试验温度。数字温度传感器18安装在低温腔中,并对腔室温度进行实时监测,铜盘固定在旋转轴上,试验的旋转轴通过伺服电机11驱动,通过驱动控制器控制旋转速度,销通过销夹具固定在推力轴上,推力轴由推力弹簧推动并使销与铜盘进行对磨试验。轮辐式压力传感器1用以监测试验压力,扭矩传感器9(测量误差:±5%)用以测量试验扭矩。每次试验过后收集样品并清洁和干燥试验腔室。

1.3 试验设计

由于海水中成分复杂,同时受泥沙等不确定因素的影响,所以采用蒸馏水代替海水。进行3组对比试验,分别研究PU,SR和UHMWPE等3种材料在20℃水润滑、0℃水润滑和-1.5℃水润滑3种工况下销盘摩擦副的摩擦学性能并对其影响机理进行分析。

摩擦磨损试验均在定载荷、定转速下进行。参照美国海军水润滑轴承 MIL-DTL-17901C 测试标准,试验比压选用0.5 MPa(对应压力为14.14 N),转速设定为250 r/min(对应滑动速度为0.288 m/s)。试验过程中,每次试验均使用一组全新的水润滑材料试样和QSn7-0.2铜盘试样,同时为保证试样磨损数据的可靠性,每组试验进行2 h不停机试验,且所有试验均进行2次重复性试验。在磨损试验中,每隔5 min对摩擦系数进行一次采集,每次试验最终得到24组试验数据。同时,使用扫描电子显微镜(VEGA3 TESCAN)来检查测试后磨损表面的微观结构,用精度为0.1 mg的电子天平测量3种材料磨损后的失重。

图3 试验设备Fig. 3 Test equipment

试验过程中通过传感器动态检测扭矩、载荷,由式 (1) 计算材料摩擦因数:

式中:为摩擦系数;为扭矩,N·m;为半径,m;为载荷,N。

2 结果与讨论

2.1 摩擦系数分析

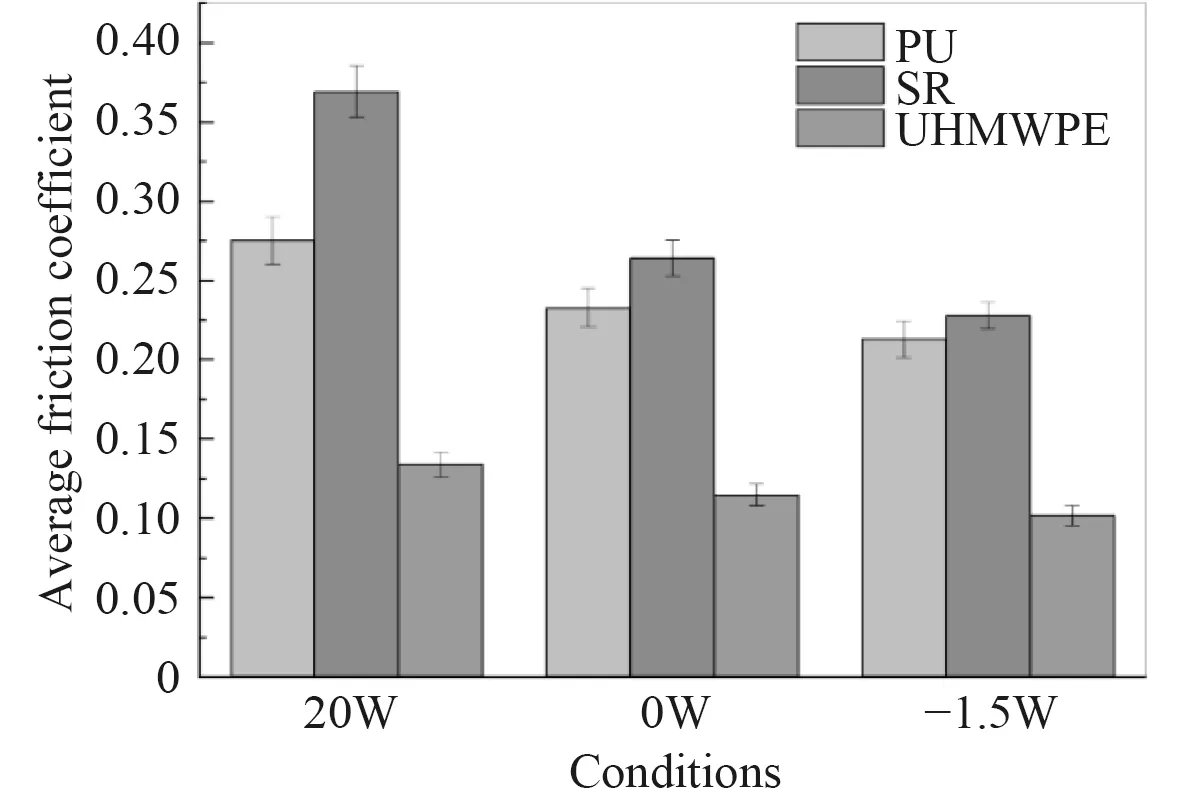

图4为在比压0.5 MPa,转速250 r/min条件下,PU,SR和UHMWPE等3种材料在不同工况下的平均摩擦系数。其中20W代表20℃水润滑;0W代表0℃水润滑;-1.5W代表-1.5℃水润滑。不同材料在不同工况下表现出了明显区别。其中UHMWPE的摩擦系数均低于PU和SR,在常温水润滑工况下,UHMWPE、SR与PU的平均摩擦系数分别为0.13,0.36及0.28。这是由于UHMWPE材料弹性小,硬度大,其在与锡青铜盘对磨时摩擦表面挤压变形相对较低,导致对磨副的真实接触区域减少,且UHMWPE材料有良好的自润滑能力,故减摩性能较优。在不同温度工况下进行对比时,3种材料在低温水润滑工况下摩擦系数均有所下降,其中SR,PU与UHMWPE分别平均下降了28.5%,15.5%和14.5%。SR的下降幅度最大,说明SR在低温水润滑工况下表现出较好的减摩性能。由于水介质的润滑和冷却作用,摩擦磨损过程中的摩擦力和摩擦热显著减少,有效降低了磨损表面的界面温度,一定程度上减少了塑料聚合物材料表面与摩擦界面的热变形与热裂纹。分析可知,低温水润滑条件下,其温度较低,将更迅速地带走摩擦材料表面所产生的热量,一方面温度的降低使得对磨副之间相对高速运动产生的局部黏着概率降低,改善了材料间的黏着磨损;另一方面常温水润滑工况下,摩擦界面间由于产热使得温度较高,一定程度上使润滑水膜部分挥发,而低温水润滑工况下,摩擦界面间温度相对较低,降低了润滑水膜的挥发概率从而提高了其摩擦性能。虽然-1.5℃水润滑的摩擦系数较0℃水润滑工况下变化不明显,但仍存在一定降低,进一步论证了低温对材料摩擦性能的提升作用。

图4 不同工况下的平均摩擦因数Fig. 4 Average friction coefficient under different condition

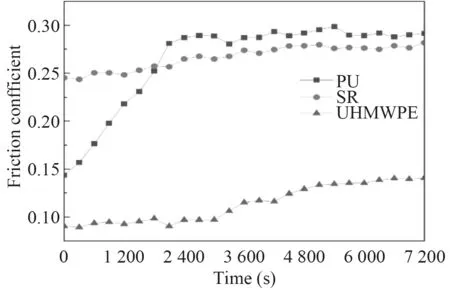

图5为0℃水润滑工况下,PU,SR和UHMWPE等3种材料在摩擦试验过程中摩擦系数µ随时间的变化曲线。可知,在0℃水润滑工况下,3种材料的摩擦系数均随着试验的进行而增加,PU,SR和UHMWPE等3种材料中,UHMWPE材料的摩擦系数在0℃水润滑工况下最低。其中PU材料的摩擦系数在初始时呈现急剧上升趋势,说明在初始阶段PU磨损较为严重,试样表面逐渐粗糙,经过一段时间磨合后,PU的摩擦系数趋于稳定。SR材料和UHMWPE材料相对来说摩擦系数波动不大,但有少量上升的趋势,上升的原因可能是随着试验的进行,UHMWPE材料和SR材料试样磨损加剧,试样表面变粗糙度上升,因此摩擦系数逐渐增大。

图5 3种材料在0 ℃水润滑工况下摩擦系数µ随时间 t的变化曲线Fig. 5 Variation of friction coefficient against time of three kinds of materials under 0 ℃ water lubrication

综合比较,3种材料中UHMWPE在20℃水润滑、0℃水润滑和-1.5℃水润滑3种工况下的耐磨性能均最优;相比于常温水润滑工况,0℃水润滑和-1.5℃水润滑均提高了PU,SR和UHMWPE等3种材料的摩擦性能。

2.2 磨损性能分析

为考察20℃水润滑、0℃水润滑和-1.5℃水润滑3种不同工况对材料磨损性能的影响,在试验前后用精度为0.1mg的电子天平对3种材料的质量进行测取并计算其失重量。图6给出了不同材料在不同工况下的磨损量,其中在常温水润滑工况下,3种材料的磨损量分别为3.65,2.9和0.35mg。可知,3种工况下UHMWPE的磨损量均明显低于其他2种材料,说明UHMWPE具有较强的抗磨损能力。由于UHMWPE的硬度最高,相对于其他2种材料其摩擦副表面的抗挤压能力最优,摩擦副的摩擦力对其表面的切向分量也较小,故抗磨损性能较强。

图6 不同工况下的磨损量Fig. 6 Wear mass under different condition

PU,SR和UHMWPE等3种材料在0℃水润滑和-1.5℃水润滑工况下抗磨能力均比常温水润滑有所下降。在0℃水润滑时,PU,SR和UHMWPE等3种材料的磨损量分别为3.3,2.15和0.27,相较于常温水润滑工况分别下降了10.8%,25.9%和22.9%。

分析可知,一方面随着温度降低,由于聚合物分子链的运动能力减弱,不易从基体剥离,因此PU,SR和UHMWPE等3种材料的磨损量均得到一定降低。另一方面,常温水润滑工况下对磨副间的温度较高,一定程度上使润滑水膜部分挥发,使接触面形成边界润滑甚至干摩擦,摩擦环境不断恶化,因此在0℃水润滑和-1.5℃水润滑工况下,PU,SR和UHMWPE等3种材料的磨损率均较低。

3 摩擦磨损机理分析

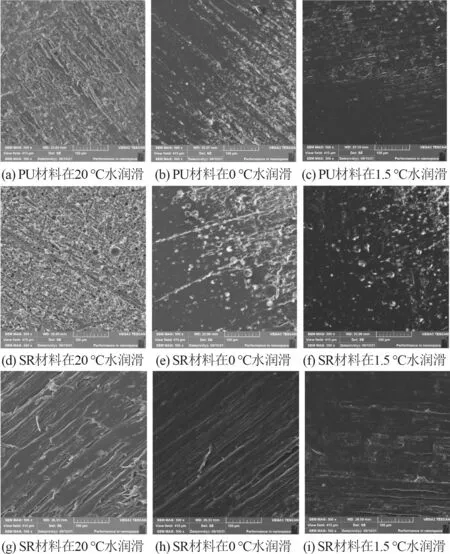

为进一步分析PU,SR和UHMWPE等3种材料的摩擦磨损机理,使用扫描电子显微镜对3种材料在20℃水润滑、0℃水润滑和-1.5℃水润滑工况下磨损后的表面形貌进行扫描分析,结果如图7所示。常温水润滑工况下,PU材料表面在摩擦磨损后的磨损比较严重,(见图7(a)),磨损面有大量的磨粒剥落和撕裂破坏,这是由于PU材料硬度较低所致,其在摩擦过程中产生了大量摩擦热,导致磨损表面发生了明显的热塑性变形,故摩擦面表层在剪切力的重复作用下产生裂纹、撕裂并有磨粒剥落现象。其主要磨损形成为黏着磨损和磨粒磨损。在0℃水润滑工况下,PU材料磨损表面的磨损程度和常温相比有明显下降,可以看到磨损过程中材料表面的裂纹和撕裂的长度和宽度都有所降低,剥落的磨粒也大幅度减少,PU材料的黏着磨损和磨粒磨损均有所减弱,(见图7(b))。在温度更低的-1.5℃水润滑工况下PU材料的黏着磨损和磨粒磨损进一步减弱,(见图7(c))所示。原因则是在低温水润滑工况下材料表面所产生的热量能被迅速带走,温度的降低使得对磨副相对高速切向运动产生的局部黏着概率降低,改善了材料间的黏着磨损。同时由于常温水润滑工况下材料摩擦表面磨粒剥落转移现象严重,粘附于铜盘表面形成微凸起并在后续摩擦过程中充当磨粒,使材料表面磨粒磨损加剧,而在低温工况下由于温度较低,其仅在转移过程中在对磨副表面形成一层转移膜,使其具备更好的摩擦学性能。

图7 3种材料在3种工况下磨损表面SEM图像Fig. 7 SEM micrographs of three materials under three conditions

在20℃水润滑、0℃水润滑和-1.5℃水润滑3种不同工况下,UHMWPE相对于PU和SR材料,其磨损表面磨痕较少,表面相对光滑,常温水润滑工况下,其磨损表面出现了部分垂直于滑动方向的贯通裂纹和少量剥落的疲劳颗粒(见图7(d)),主要表现为少量磨粒磨损和黏着磨损,这是由于UHMWPE硬度相对较大,导致其磨损表面并未出现严重的塑性变形、拉伸和撕裂现象。同时在低温水润滑工况下,材料表面产生垂直滑动方向上的贯通犁沟减少,基本上没有由于黏着磨损而产生的剥落现象(见图7(e)~图7(f)),这进一步表明低温水润滑有利于改善材料的摩擦磨损性能。

对于SR材料,在常温水润滑工况下可以明显观察到规则的圆形凹坑(见图7(g)),造成这种现象的原因是轴承材料在摩擦过程中由于摩擦热而导致粘结力下降,包裹在基体中的填料由于基体粘结力的下降而大量脱落,因此在基体表面产生大量的细小裂纹和孔洞,在循环载荷的作用下,赛龙轴承材料表面产生的循环应力超出了材料的强度,从而产生微小的裂纹并在循环应力的作用下不断扩展,经过一段时间后发生断裂形成

剥落凹坑,并且对磨副之间的高接触压力在其相互作用表面产生了局部材料剥落,这些凹坑和局部材料剥落(见图7(g))构成了疲劳磨损。同时SR表面有许多不连续状的裂缝,并且伴有严重的塑性变形和剥落迹象(见图7(g)),表现为黏着磨损。更进一步说明了低温水润滑对材料的摩擦学性能的提升作用。在低温水润滑工况下,摩擦过程产生的摩擦热减少,这种圆形凹坑数量和尺寸均有所下降,温度的降低使得对磨副相对高速切向运动产生的局部黏着概率降低,改善了材料间的黏着磨损(见图7(h)~图7(i))。

4 结 语

1)低温水润滑工况下3种材料的摩擦学性能均有所提升,与常温工况20℃水润滑工况相比,其将迅速带走摩擦材料表面所产生的热量,使得对磨副相对高速运动产生的局部黏着概率降低,改善了材料间的黏着磨损。

2)综合对比,UHMWPE在3种工况下的摩擦系数与磨损量最小,在低温水润滑工况下,UHMWPE的摩擦学性能均优于PU与SR,同时其摩擦系数与磨损率较其在常温工况下平均降低了14.5%和22.9%。

3)在低温水润滑工况下,PU和UHMWPE主要磨损形式为磨粒磨损和黏着磨损,SR的磨损形式主要为疲劳磨损和黏着磨损。由于UHMWPE硬度最大,使其在和锡青铜盘对磨时摩擦表面挤压变形相对较低,因此UHMWPE的摩擦学性能在3种工况下均优于其他2种材料。