炼钢数据采集系统应用研究

2022-10-15郑克铭

郑克铭

(宝信软件(南京)有限公司自动化工程部,江苏 南京 210039)

0 引 言

数据采集系统在企业信息系统中起到承上启下的贯通作用,是生产活动与管理活动信息沟通的桥梁。也是实现企业生产管理到具体实施之间构建计算机化的、自动化的、最佳化的桥梁。根据生产执行相关各种资源情况及业务环节信息,进行合理有效地组织生产,采用标准成熟的工业通信接口,自动采集生产线的各类数据,监视生产情况,实现数据自动采集、实时掌握整个企业的生产节拍、设备运转概况、精细的生产监管和物料跟踪等一系列需求。解决信息孤岛,体现精益生产、业务协同、整合高效的管理理念。

1 系统架构

1.1 系统总体架构

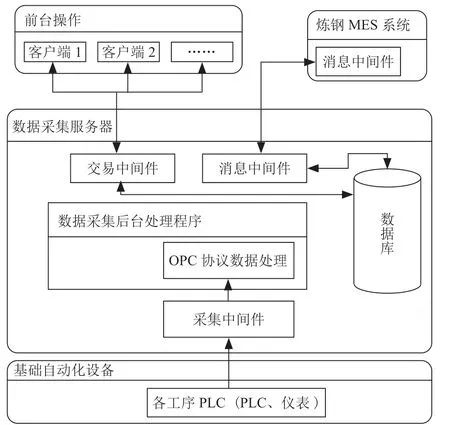

系统总体架构从上至下分为三层,即前端展示层、数据采集和存储服务层、基础自动化层,如图1所示。

基础自动化层:为各工序PLC、称重仪表、测温仪表等设备数据,为数据采集系统的主要数据来源。

数据采集和存储服务层:通过采集中间件与基础自动化设备通信将数据统一转为OPC协议数据,采集后台处理程序实时获取并处理数据。

图1 炼钢数据采集系统总体架构

前端展示层:图形化显示各工序生产作业数据并形成作业实绩,操作人员根据权限可以对实绩进行增、删、改、查操作。完整的操作实绩和设备运转信号通过消息中间件发送给炼钢MES系统。

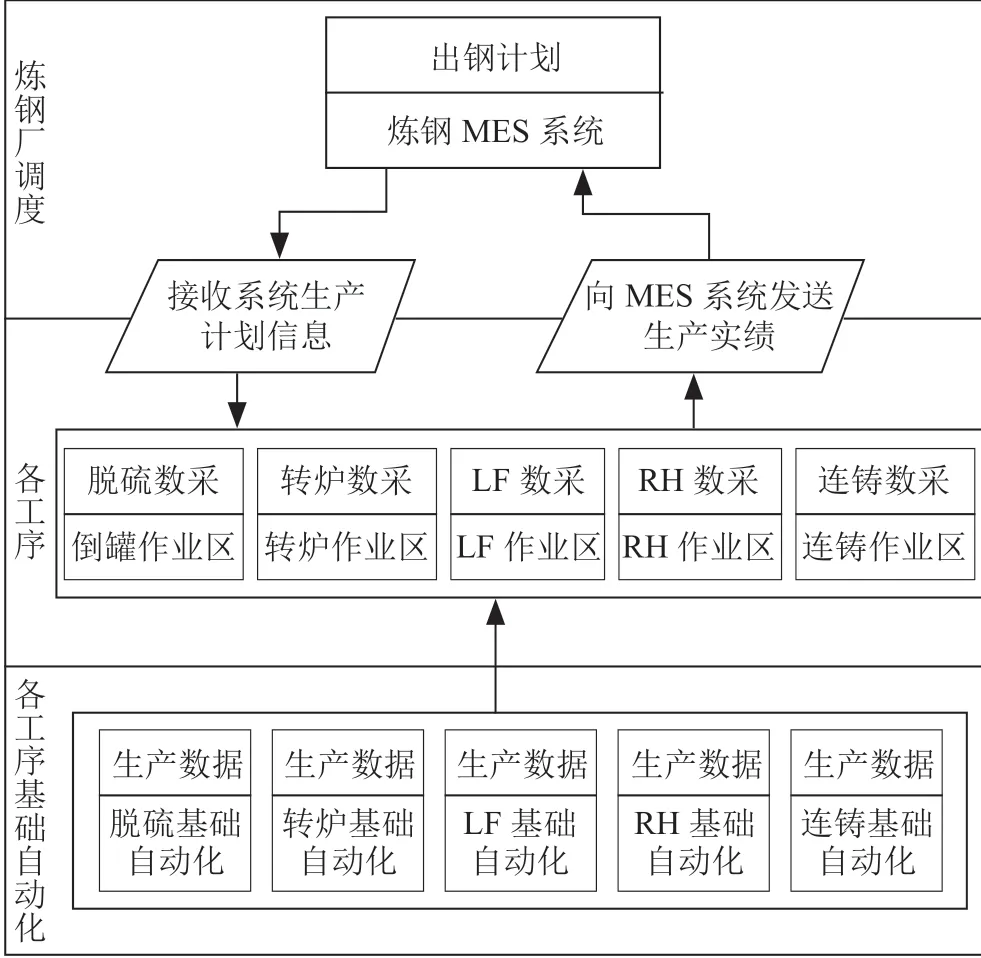

1.2 系统功能架构

炼钢数据采集系统包括生产指令管理、过程数据采集、生产过程跟踪、生产实绩管理和设备停机信息,功能架构示意图如图2所示。

图2 系统功能架构示意图

生产指令管理:接收炼钢MES系统下发的炼钢生产指令及制造标准,并根据脱硫/转炉/精炼/连铸不同的工艺情况进行查询显示。生产过程中依据生产情况,可以根据上层系统下达的指令进行钢种变更等作业。

过程数据采集:定周期或事件触发从脱硫/转炉/精炼/连铸基础自动化系统获取生产实时过程数据,并对数据进行必要的逻辑检查,为其他应用功能模块提供基础数据。

生产过程跟踪:接收各工序L1控制系统送来的入站、出站、装入开始、吹炼、出钢、排渣等一连串设备动作信号及事件信号。根据事件信号,在逻辑判断后掌握各设备和作业状态的迁移,跟踪转炉/精炼/连铸当前生产的基本情况,并向上层管理系统发送运转状况。

生产实绩管理:查询、修改各工序生产实绩,生产实绩按MES要求的格式反馈给炼钢MES系统。

2 业务流程设计

2.1 总体业务流程

总体业务流程如图3所示。数采系统业务主要是接收MES生产计划信息,实时采集基础自动化的设备工艺数据信息,根据计划生成生产实绩,对于不能够自动采集的数据需要人工进行补录形成完整的生产实绩,发送给MES系统。炼钢数采系统,从脱硫开始到连铸出坯结束,其中包括了脱硫、转炉、LF炉、RH炉、连铸6个工序。

2.2 脱硫生产作业流程

脱硫业务流程如图4所示。铁水包入站、加入脱硫剂、进行搅拌(或喷吹)、扒渣、铁水离站。主要记录搅拌(或喷吹)开与结束时间、铁水包进出站时间、铁水重量、罐号、铁次号、脱硫剂量、镁流量、镁消耗量、温度等数据。

图3 炼钢数采总体业务流程

图4 脱硫业务流程

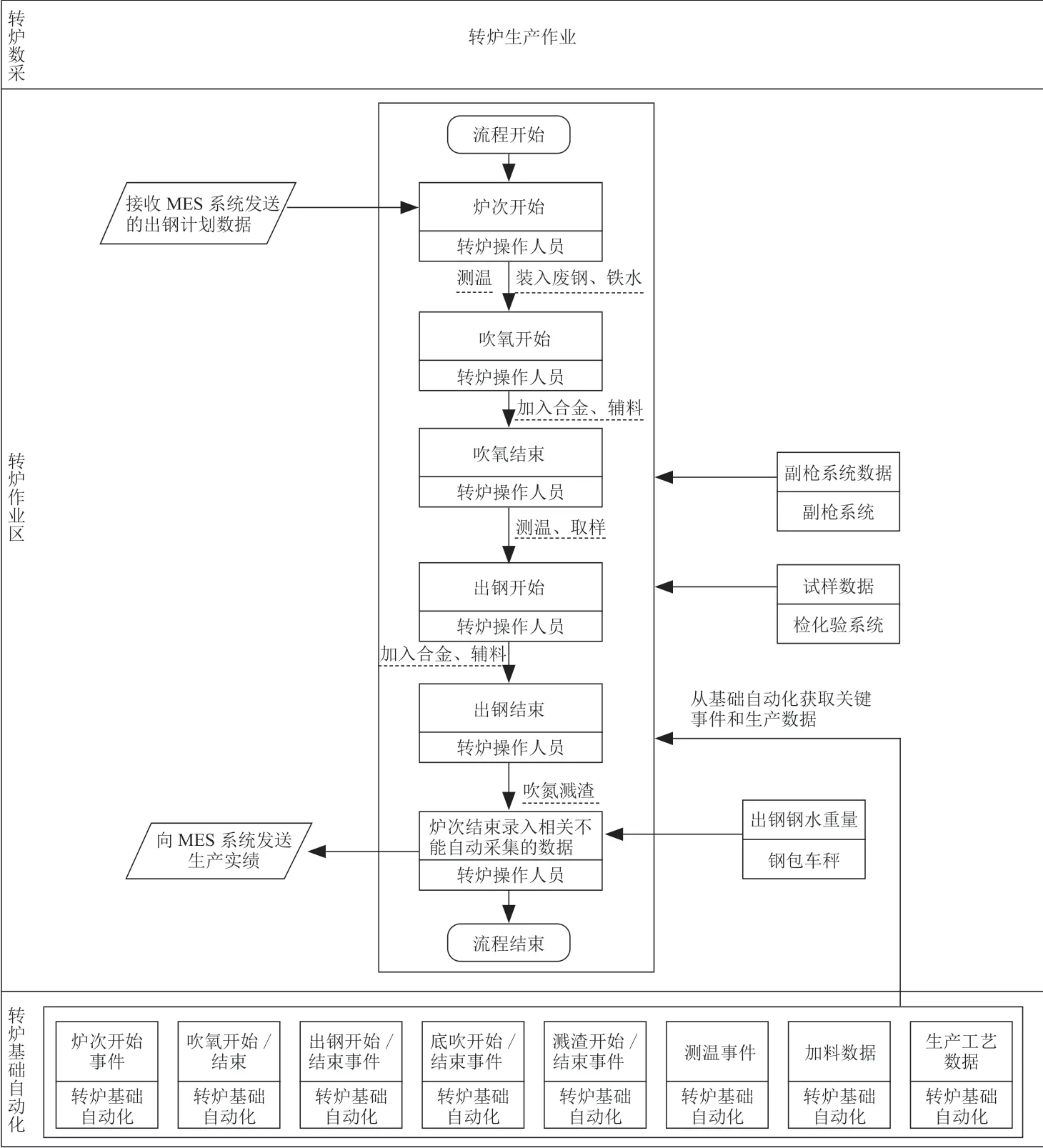

2.3 转炉生产作业流程

业务流程如图5所示。炉次开始加入废钢、兑铁、吹氧、底吹、出钢、钢包离站、溅渣。主要记录数据有:进出站时间、兑铁开始与结束时间、吹氧开始与结束时间、出钢开始与结束时间、溅渣开始与结束时间、炉号、废钢加入量、铁水加入量、散料加入量、合金料加入量、吹氧、测温、吹氩等工艺数据。

2.4 LF炉生产作业流程

业务流程如图6所示。钢包入站、通电开始、通电结束、加料、喂丝、钢包离站。主要记录数据:进出站时间、通电开始与结束时间、炉号、电耗、辅料加入量、合金加入量、喂丝长度、温度、软吹时间、钢包重量、相关的工艺数据等。

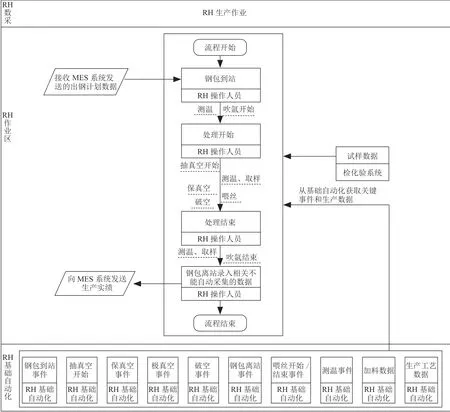

2.5 RH炉生产作业流程

业务流程如图7所示。钢包到站、抽真空、极真空、破空、喂丝、钢包离站。主要记录数据有:进出站时间、抽真空时间、破空时间、炉号、喂丝长度、钢水温度、真空度、合金加入量、相关工艺数据等。

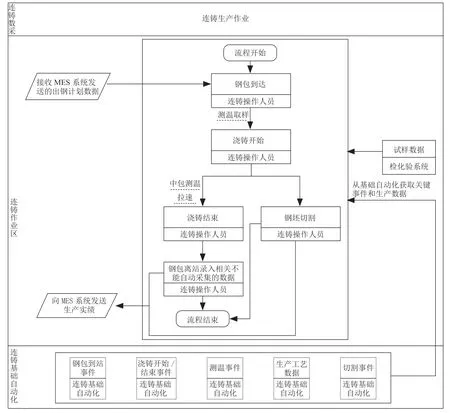

2.6 连铸生产作业流程

业务流程如图8所示。钢包到站、浇铸开始、浇铸结束、钢包离站。主要记录的数据有:钢包到站与离站时间、浇铸开始与结束时间、炉号、浇铸前钢包重量、浇铸完成后钢包重量、中包重量、中包温度、钢包到达温度、每流的拉速、二冷水、结晶器等相关的工艺数据。

3 功能描述

3.1 脱硫生产作业

脱硫作业整体功能,主要是脱硫生产实绩、工艺实绩数据收集工作,辅助现场生产并为上层管理系统提供数据。具体为:

(1)铁包入站。操作人员选择铁水包确认入站,记录入站时间、包号、铁次号、铁水重量等数据,开始一个炉次的实绩收集。

(2)处理开始。根据基础自动化信号通常使用喷吹枪下枪信号获取喷吹(或搅拌)开始时刻、喷吹(或搅拌)结束时刻、测温、KR脱硫根据成分计算脱硫剂量、镁流量、镁消耗量等数据。

(3)铁包出站。铁包出站获取出站时间,并将作业实绩发送给MES系统。铁包出站获取出站时间,并将作业实绩发送给MES系统。

(4)处理时长。第一次喷吹开始到最后一次喷吹结束。

(5)处理周期。铁包到站到处理结束。

(6)实绩查询。根据条件(如:开始结束时刻、炉座号、处理号等)查询脱硫实绩历史记录,根据用户权限可以修改实绩。

图5 转炉业务流程

图6 LF炉业务流程

图7 RH炉业务流程

图8 连铸机业务流程

3.2 转炉生产作业

转炉作业整体功能,根据出钢计划进行转炉冶炼作业,主要是完成转炉冶炼实绩、工艺实绩数据收集工作,辅助现场生产并为上层管理系统提供数据。

3.2.1 接收MES下发信息

(1)出钢计划。规定了处理顺序的炉次计划,称为出钢计划,本次出钢计划以炉次为单位,由炼钢MES系统下达出钢计划。在接收出钢计划信息时,与炼钢MES系统有如下约定:

1)逻辑检查:出钢计划中指定的出钢记号的制造标准必须已经存在。

2)计划的锁定时间为:转炉主原料加入,一旦主原料加入,这个炉次的计划不能被删除。

3)精炼路径的变更:尚未发生钢包到达的精炼,可以在MES系统通过修改精炼路径来重新调整精炼的路径,但发生过的(已经钢包到达和已经处理过的)精炼,这种精炼的路径不可以再更改或删除。

4)钢种变更:在主原料加入前的钢种变更,则通过MES系统出钢计划下达,直接修改出钢计划中的制造命令号和内部钢种;在主原料加入后的钢种变更,则通过钢种变更(制造命令号变更)电文下达。

5)出钢计划的状态将根据各个工位的实际执行情况进行实时的变更。计划是物流的指导,物流必须严格按照计划指定的路径来行进,如果因为某个工序发生设备故障不能够进行下去,可以通知调度,由调度及时修改路径,不可以随便乱改路径,以确保物流和信息流的畅通性和一致性。

(2)钢种变更。具体包括:

1)在转炉主原料装入后且浇注开始前,如果需要更改制造命令,只有通过钢种变更信息来实现钢种变更。

2)当一炉次的计划排定后,在该炉次没有在转炉装入之前的钢种更替为计划变更,不属钢种变更范畴。

(3)出钢计划交换。同时进入生产状态的两炉钢水由于温度、化学成分、工艺过程等要求,不能按原计划生产时,且未开浇,为了有效利用生产资源将两炉钢水的计划对换,继续生产。

3.2.2 检化验实绩数据

接收通过MES系统转发的检化验系统的钢水成分数据,包括炉次号、试样号、各元素分析值等信息,根据工艺卡信息(制造标准)对成分数据进行判定,判定结果用不同颜色显示区分。

3.2.3 实绩收集

(1)炉次开始。根据基础自动化提供的炉次开始触发信号,此时生成炉次号并与该转炉最新的出钢计划匹配,此后转炉产生的各种消耗将归属该炉,直至炉次结束。

在数据采集系统根据废钢斗号记录依次入斗的废钢、钢渣、铁块等重量。再选择转炉炉座号、装入。

(3)吹氧开始。基础自动化系统提供吹氧状态信号,采集系统记录开吹时刻、气体压力、流量等数据。

(4)投入辅料。根据基础自动化提供的各料仓下料信号(如料仓阀门开头)与料斗称的重量数据,收集各料仓的排料量,生成加料实绩。

(5)吹氧结束。根据基础自动化提供的吹氧状态信号,记录吹氧结束时刻、吹氧时间、耗氧量等数据。

(6)测温/取样。根据基础自动化提供的测温枪测温信号和测温温度,自动采集测温时刻、温度,生成工序测温实绩。

接收炼钢MES下发的检化验实绩。

(7)出钢开始。根据基础自动化提供的出钢信号(通常根据转炉的倾动角度),记录出钢开始时刻。

(8)投入合金辅料。人工在数据采集系统录入投入合金辅料的名称、重量。

(9)出钢结束。根据基础自动化提供的出钢信号(通常根据转炉的倾动角度),记录出钢结束时刻,根据钢包车称重量数据计算钢水重量。

Step 1.The instructions(SATC)and the read-backs(SP),which have been converted into text format,are segmented into single words by the Chinese word segmentation method.

(10)吹氮溅渣。根据基础自动化提供的溅渣状态信号,记录总管压力、流量、溅渣开始时间、结束时间、氮耗。

(11)氩站。根据基础自动化提供的吹氩信号记录吹氩开始、结束时刻、氩气流量、压力、消耗量等。

(12)炉次结束。根据基础自动化提供的炉次结束信号,记录炉次结束时刻。

(13)冶炼周期。从上炉吹氧开始铁到本炉吹氧开始的间隔时间,若上炉出钢结束到本炉吹氧开始时长超过20分钟,则判定中间有检修,周期为本炉兑铁开始到炉次结束。

(14)镇静时间。吹炼终了时刻到出钢开始时刻。

(15)实绩上传。各事件点发送转炉运转状况给MES。

炉次结束后发送转炉实绩、加料实绩等信息给MES。

(16)应答信息。根据需要给MES系统发送计划应答等信息。

(17)实绩查询。根据条件(如:开始、结束时刻,炉座号,熔炼号等)查询转炉实绩历史记录,根据用户权限可以修改实绩。

3.3 LF炉生产作业

LF炉作业整体功能,主要是完成LF炉生产实绩、工艺实绩数据收集工作,辅助现场生产并为上层管理系统提供数据。

3.3.1 接收MES下发信息

出钢计划信息主要包括:计划号、熔炼号、制造命令号等。如果转炉出钢后钢包没有按计划中指定的工艺路径向后流转,MES系统需要及时更新出钢计划并下发给数据采集系统。

3.3.2 检化验实绩数据

接收通过MES系统转发的检化验系统的钢水成分数据,包括炉次号、试样号、各元素分析值等信息,根据工艺卡信息(制造标准)对成分数据进行判定,判定结果用不同颜色显示区分。

3.3.3 实绩收集

(1)钢包入站。自动采集入站信号(氩气阀门打开),记录入站时间等数据,与计划号绑定,开始一个炉次的实绩收集。(若具备自动采集条件则自动判断人工确认)。

(2)处理开始。根据基础自动化信号触发(合闸、弧流上升)通电开始与结束时刻,获取耗电量、吹氩开始时刻、吹氩结束时刻、吹氩持续时间、氩气消耗量数据。

(3)钢包出站。自动采集出站信号触发(氩气阀门关闭)获取出站时间,并将出站温度记录进实绩。

(4)软吹时间。现场触发信号开始到钢包出站的时间。

(5)测温/取样。根据基础自动化提供的测温枪测温信号和测温温度,自动采集测温时刻、温度,生成工序测温实绩。接收炼钢MES下发的检化验实绩。

(6)加料实绩。根据基础自动化提供的各料仓下料信号(如料仓阀门开头)与料斗称的重量数据,收集各料仓的排料量,生成加料实绩。

(7)喂丝。根据喂丝机自动化系统提供的喂丝信号与喂丝量,采集喂丝开始、结束时刻、喂丝长度等数据。

(8)精炼送电时间。第一次通电到通电结束时(每次通电时长累加)。

(9)处理周期。第一次通电开始时刻至最后一次通电结束时刻。

(10)压水时间。第一次通电开始时间到炉后吹氩结束时间

(11)实绩上传。各事件点(如钢包到站、处理开始、处理结束、钢包离站)发送精炼炉运转状况给MES。炉次结束后发送RH炉次实绩、加料(喂丝)实绩、测温实绩信息给MES。

(12)实绩查询。根据条件(如:开始、结束时刻,炉座号,熔炼号等)查询转炉实绩历史记录,根据用户权限可以修改实绩。

3.4 RH炉生产作业

RH炉作业整体功能,主要是完成RH炉生产实绩、工艺实绩数据收集工作,辅助现场生产并为上层管理系统提供数据。以下为主要功能说明。

3.4.1 接收MES下发信息

出钢计划信息主要包括:计划号、熔炼号、制造命令号等。如果转炉出钢后钢包没有按计划中指定的工艺路径向后流转,MES系统需要及时更新出钢计划并下发给数据采集系统。

3.4.2 检化验实绩数据

接收通过MES系统转发的检化验系统的钢水成分数据,包括炉次号、试样号、各元素分析值等信息,根据工艺卡信息(制造标准)对成分数据进行判定,判定结果用不同颜色显示区分。

3.4.3 实绩收集

(1)钢包入站。自动采集入站信号,记录入站时间等数据,并与计划号绑定。

(2)处理开始。根据基础自动化信号触发(抽真空开始信号)记录抽真空、极真空度、极真空时间、破空时刻等数据。

(3)测温/取样。根据基础自动化提供的测温枪测温信号和测温温度,自动采集测温时刻、温度,生成工序测温实绩。接收炼钢MES下发的检化验实绩。

(4)加料实绩。根据基础自动化提供的各料仓下料信号(如料仓阀门开头)与料斗称的重量数据,收集各料仓的排料量,生成加料实绩。

(5)喂丝。根据喂丝机自动化系统提供的喂丝信号与喂丝量,采集喂丝开始、结束时刻、喂丝长度等数据。

(6)钢包出站。自动采集出站信号触发获取出站时间,并将出站温度记录进实绩。

(7)到工作真空度时间。到达真空度时刻—开始抽真空时刻。

(8)真空保持时间。到达真空度时刻到破空时刻。

(9)软吹时间。不再添加料时到关闭氩气时。

(10)静置时间。破空时到出站时。

(11)实绩上传。各事件点发送精炼炉运转状况给MES。炉次结束后发送RH炉次实绩、加料(喂丝)实绩、测温实绩信息给MES。

(12)实绩查询。根据条件(如:开始、结束时刻,炉座号,熔炼号等)查询转炉实绩历史记录,根据用户权限可以修改实绩。

3.5 连铸生产作业

连铸炉作业整体功能,主要是完成连铸浇铸和切割生产实绩、工艺实绩数据收集工作,辅助现场生产并为上层管理系统提供数据。

完成浇铸生产数据的采集,形成浇铸生产作业实绩并将实绩发送给MES系统。

完成铸坯切割生产数据的采集,形成切割生产作业实绩并将实绩发送给MES系统。

3.5.1 接收MES下发信息

出钢计划数据信息主要包括:计划号、熔炼号、制造命令号、浇次号、钢坯切割命令等。计划变更,需通知调度及时更新。

3.5.2 检化验实绩数据

接收通过MES系统转发的检化验系统的钢水成分数据,包括炉次号、试样号、各元素分析值等信息,根据工艺卡信息(制造标准)对成分数据进行判定,判定结果用不同颜色显示区分。

3.5.3 实绩收集

(1)钢包到达。根据基础自动化提供的触发信号,记录钢包到达时刻、重量、温度

(2)开浇。根据基础自动化提供的触发信号,记录开浇时刻、保护渣、覆盖剂等数据。

(3)钢包离开。根据基础自动化提供的触发信号,记录钢包离开时刻、重量。

(4)定周期工艺数据。系统每3分钟从基础自动化提供的采点,记录中包温度、结晶器进水温度/流量/、二冷水、拉速、拉矫机、电磁搅拌、轻压下等相关工艺数据。

(5)实绩上传。各事件点发送连铸运作状况给MES系统;浇铸结束,上传浇铸实绩给MES系统。

(6)连铸切断实绩。选择浇铸炉次信息,根据基础自动化提供的触发信号,系统自动匹配铸造命令计划信息,生成切断实绩并发送到MES系统,人工确认实绩上传。

(7)钢坯称重。选择钢坯信息,根据基础自动化提供的称重信号和重量,系统自动完成钢坯切断实绩的重量信息,并发送到MES系统(该功能需要在系统投用前具备重量采集条件)。

(8)实绩查询。根据条件(如:开始、结束时刻,炉座号,熔炼号等)查询转炉实绩历史记录,根据用户权限可以修改实绩。

4 主机平台建设

数据采集系统是关键计算机系统,系统的实时性要求较高,计算机系统的可靠运行,关系到各个工艺流程生产的连续性。同时,作为MES系统的数据源,数据采集系统实时地将生产跟踪数据传送给MES系统,并接收由MES系统下达的生产指令,执行指导生产。

数据采集系统与基础自动化间通过硬件防火墙隔离,利用防火墙NAT映射、IP限制、端口过滤等技术,有效保障基础自动化网络的安全性。所需防火墙的数量由用户根据各区域自动化网络状况进行配置。

4.1 软件平台架构

数据采集系统采用C/S方式部署,使用了标准的三层软件架构,以定制开发的客户端程序作为表示层是C/S三层架构的主要特征。客户端程序多基于Windows环境运行,在制作复杂的图形展示、桌面软件集成等方面存在一定的先天优势。C/S三层架构,将采用交易中间件,确保业务的可靠、稳定运行。

数采系统与周边系统接口也统一、规范,与MES系统间使用基于TCP/IP SOCKET协议的iXCom协议的消息中间件点对点通信。与基础自动化系统间使用成熟的采集中间件把各种PLC协议转换成标准的OPC协议。

4.2 硬件部署设计

炼钢数据采集系统配置2台PC服务器,一用一备(冷备),承担整个炼钢区域数据的采集及存储。服务器操作系统采用Windows Server2019,配置关系数据库、开发工具、中间件的软件。数采服务器一个网口与MES系统网段连接,另一个网口与现场PLC系统网段连接,满足数据采集的需求,又确保基础自动化系统和主机网络各自的独立性。数采客户端可与MES客户端共用一台电脑,数采客户端软件通过管理网访问服务器数据。

5 结 论

炼钢数据采集系统使用C#语言开发支持SQL server、oracle、DB2等主流数据库,已在国内多家大型钢厂投入使用,实现了钢厂信息化改造。实现重要数据的自动采集,减少人工录入,尽量避免人为干预,通过计划指令管理、在线物料跟踪、生产实绩收集等功能反应生产计划的执行情况,实现生产过程信息的透明化。保证生产数据的客观性、准确性,并保存了生产过程中的实绩和过程信息,做到每一炉钢都可以查到生产信息。提高了炼钢厂的生产效率,加强了企业的管理水平,受到工人和企业领导的一致好评。