某直升机尾桨桨距操纵轴缺陷容限试验件失效分析

2022-10-14黄艳松许维森

黄艳松,王 豪,李 坚,许维森

(1.海军装备部,北京 100070;2.中国航发湖南动力机械研究所,湖南 株洲 412000)

0 引言

CCAR 29.571条适航条款“金属结构的疲劳容限评定”明确规定,主要结构件的疲劳容限评定需考虑损伤/缺陷的影响。对于直升机零部件缺陷容限设计与验证,国外如欧洲空直公司起步较早,已形成完善的设计体系。国内研制单位近年来也逐步开始了相关工作,文献[2]和文献[3]介绍了直升机金属材料和复合材料的缺陷容限验证技术。文献指出,一个结构件从它的原材料到制造和交付使用过程,都可能存在初始漏检的缺陷或产生不易被察觉的意外损伤,这些缺陷和损伤可能会大大降低结构的使用寿命,从而危及飞行安全。进行缺陷容限设计的目的是为了确定一个检查间隔,确保在该间隔内不会因缺陷的漏检导致灾难性事故发生。缺陷的定义来自文献[1],典型的缺陷类型包括划痕、冲击坑和腐蚀坑。此外,螺栓的拧紧力矩缺失也可视为广义的“缺陷”。本文所讨论的桨距操纵轴缺陷容限试验包含的缺陷为腐蚀坑和拧紧力矩缺失,其它缺陷类型不在该试验件上验证,本文亦不做讨论。

1 桨距操纵轴结构简介及受载分析

直升机传动系统尾桨桨距操纵轴的作用是调整尾桨叶的倾斜角度,进而改变直升机的飞行方向。某型传动系统铝制尾桨桨距操纵轴上端通过螺栓、安装法兰盘与叉形件相连,见图1所示。轴段中部通过花键与尾桨轴配合实现带转,下端通过锁紧大螺母、双排球轴承与中心拉杆相连。桨距操纵轴下端局部剖视图见图2。

图1 桨距操纵轴试验加载示意图

图2 桨距操纵轴下端局部剖视图

桨距操纵轴承受的主要载荷为各尾桨叶对操纵轴的拉力或压力,方向沿变距小拉杆(连接叉形件与尾桨叶)轴向。由于桨叶旋转时存在相位差,桨距操纵轴同时会承受弯矩。但因该桨距操纵轴与其外部结构的配合方式,桨距操纵轴下端即图2所示部分仅承受轴向力。轴向力包括拉力和压力,图2所示红色实线为压载荷传递路径,蓝色虚线为拉载荷传递路径。此外,在正常使用中,桨距操纵轴下端锁紧大螺母的拧紧力矩为120 N·m至140 N·m。经换算,大螺母拧紧力矩产生的轴向预紧力为23000 N至26832 N。

2 缺陷容限试验情况

桨距操纵轴采用的腐蚀缺陷形成方式为:按ISO 9227标准将试验件在盐雾箱中放置500 h。图3为桨距操纵轴腐蚀后形貌。

图3 桨距操纵轴腐蚀后形貌

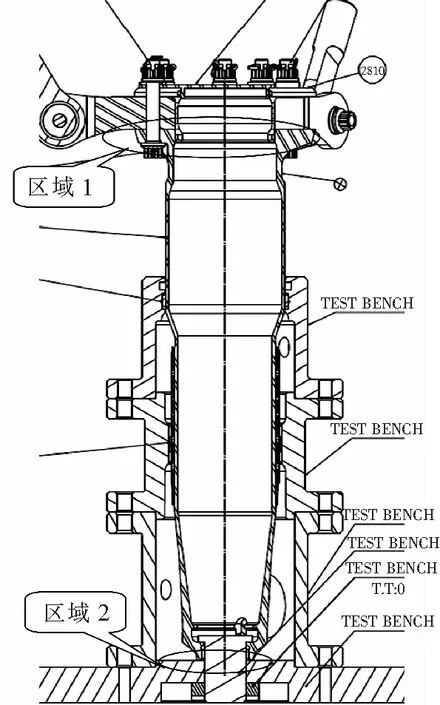

试验类型为高周疲劳。缺陷容限试验中,桨距操纵轴下端工装与实际有差别,但并不会改变轴向力传递路径,试验工装见图4。试验中在上端与叉形件相连的小拉杆处加载,加载方向如图1所示。下端通过大螺母固定。大螺母拧紧力矩为0 N·m,目的是验证大螺母拧紧力矩缺失时桨距操纵轴的抗疲劳能力。具体操作方式为先拧紧至120 N·m,再将螺母松开至力矩为0 N·m。

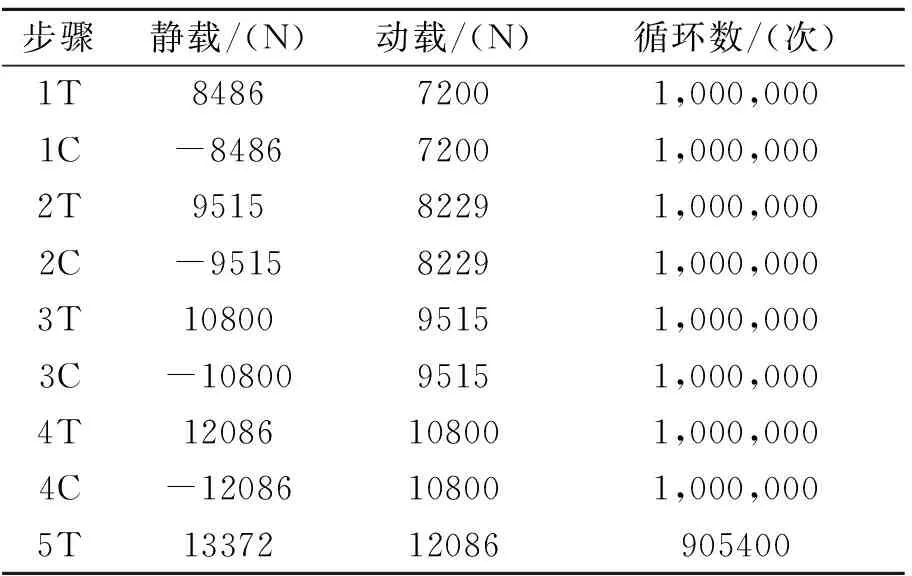

试验载荷及经历的循环数见表1。表中载荷已换算为桨距操纵轴轴向力,+为拉,-为压。

表1 试验载荷及循环数

图4 桨距操纵轴试验工装图

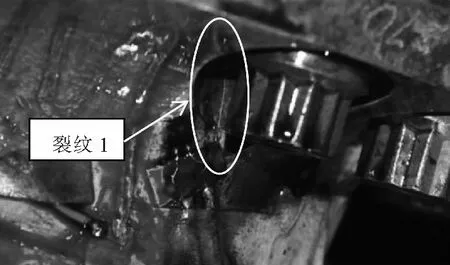

试验件关键区域涂有银线以监控裂纹。试验进行至5T 905400次循环时,某处银线断开保护停车,经检查发现桨距操纵轴上端螺栓孔处(图4区域1)开裂,见图5所示裂纹1。

图5 桨距操纵轴裂纹1

试验后经荧光渗透检查发现桨距操纵轴下端(图4区域2)有一条裂纹,见图6所示裂纹2。

图6 桨距操纵轴裂纹2

此外在桨距操纵轴上端其它螺栓孔处发现2条裂纹,位置与图5类似。

裂纹1位于应力关键区域,出现裂纹是正常且合理的,桨距操纵轴的正常试验件疲劳试验中该部位也出了现裂纹。

裂纹2位于桨距操纵轴末端,正常情况下该处并不是应力关键区域,不应出现疲劳裂纹。

本文主要讨论裂纹2的失效原因。

3 有限元分析

采用CAE软件对桨距操纵轴下端进行应力计算,为了对桨距操纵轴下端应力进行充分的对比分析,考虑表2中几种工况:

表2 计算工况

工况1仅螺栓拧紧力矩;工况2为螺栓拧紧力矩+轴向拉力;工况3为螺栓拧紧力矩+轴向压力;工况4仅轴向拉力;工况5仅轴向压力。其中螺栓预紧力为26832 N;轴向拉力选取试验最大拉力即13372+12086=25458 N;轴向压力选取试验最大压力即-12086-10800= -22886 N。

桨距操纵轴材料为铝合金2618,室温弹性模量74.5 GPa,泊松比0.33,屈服极限350 MPa,强度极限410 MPa,疲劳极限74 MPa。

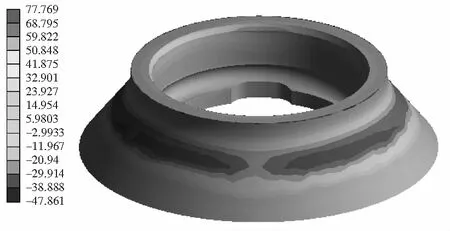

疲劳分析中,通常根据主应力来评估零件的疲劳强度,且研究表明,铝合金材料抗压疲劳强度远大于抗拉,即在拉应力循环下更易发生破坏。因此,本文采用最大主应力进行对比分析。各工况下裂纹2部位的应力结果见表3。各工况下桨距操纵轴下端应力分布见图7-图11。

表3 应力计算结果

图7 工况1下端面最大主应力分布

图8 工况2下端面最大主应力分布

图9 工况3下端面最大主应力分布

图10 工况4下端面最大主应力分布

图11 工况5下端面最大主应力分布

从以上计算结果可以看出:

1)仅存在轴向拉力时,裂纹2部位拉应力最高,且大应力区域相对较大;螺栓预紧力和轴向拉力同时存在时,拉应力有所降低。

2)仅存在螺栓预紧力时,拉应力最低;其次是轴向压力下的拉应力。

因此,当螺栓拧紧力矩缺失时,轴向拉力作用下,桨距操纵轴下端会形成高于正常状态的大应力区。在第5级试验拉载荷下,该处的应力循环为4~79.8~4 MPa。

4 讨论

通过上述应力分析可知,螺栓拧紧力矩缺失时,在轴向拉力下桨距操纵轴下端会形成大应力区,应力循环为4~79.8~4 MPa。按Sordeberg模型转换为对称循环应力,Sordeberg模型公式为:

=(1-02)

(1)

式中:—对称循环应力;—动态应力;—静态应力;02—屈服极限。

转换后应力循环为0±43 MPa。

在扫描电镜下观察裂纹2断口形貌,见图12所示。从断口可判断裂纹性质为疲劳,且观察到裂纹源区存在深度为0.365 mm的腐蚀坑。

图12 桨距操纵轴断口形貌

腐蚀坑在微观上可看作微裂纹,且极度不均匀,会造成较大应力集中,进而降低材料的疲劳极限。目前暂时还没有关于腐蚀坑对疲劳应力影响的理论计算分析,主要研究手段为疲劳试验。参考文献[1]给出了腐蚀坑为0.3 mm时铝合金疲劳极限缩减系数为1.99,且不同深度腐蚀坑的应力修正系数公式为:

=()05

(2)

式中:—应力修正系数;—腐蚀坑实际深度,单位mm;—标准深度03 mm。

按式(2)计算的修正系数为1.103,故修正后的疲劳极限为74/1.99/1.103=33.7 MPa。

应力循环0±43 MPa高于腐蚀坑处修正后疲劳极限。因此,裂纹2的出现是合理的,是在腐蚀和锁紧大螺母拧紧力矩缺失的共同作用下导致的。

5 结论

本文分析了桨距操纵轴缺陷容限试验件的失效原因,得出如下结论:

1)失效部位裂纹源自腐蚀坑,当拧紧力矩缺失时,桨距操纵轴在拉载荷作用下下端形成大应力区,导致疲劳破坏;

2)进行缺陷容限设计,零件的失效模式可能不同于安全寿命设计,需要设计者对零件的承载形式和失效模式进行全面的分析,而不仅仅是依靠安全寿命设计阶段的经验结论。

此外,本文仅对桨距操纵轴失效原因进行了分析,后续将开展试验结果分析工作,以确定其缺陷检查间隔。