飞机液压泵二维性能退化的可靠性评估

2022-10-13王少萍陈仁同张超

王少萍 陈仁同 张超

(1. 北京航空航天大学 自动化科学与电气工程学院, 北京 100083;2. 北京航空航天大学宁波创新研究院, 宁波 315800; 3. 北京航空航天大学 前沿科学技术创新研究院, 北京 100083)

飞机液压系统是为飞机的起飞、操纵、起落架收放和刹车等提供能源的关键系统,其结构复杂、使用环境恶劣,故障发生率高,维修成本高,可靠性、安全性和维修保障性要求极高[1]。 液压泵是液压系统的心脏,其通过发动机机匣直接与发动机连接,因此承受高压、宽温和强振动等恶劣工况,极易出现摩擦副摩擦磨损、承力件疲劳和橡胶件老化等故障现象[2]。 据统计,飞机液压泵故障在液压系统故障中占比最高,因此飞机液压系统故障诊断大多聚焦于飞机液压泵[3]。

飞机液压泵最常见的故障模式是其3 对摩擦副(即转子-配流盘、柱塞-柱塞腔和滑靴-斜盘)的摩擦磨损故障和其轴尾密封故障[4]。 20 世纪80 年代,英国Bath 大学Hunt 在泵出口安装了压力传感器监测液压泵摩擦副磨损故障,通过压力信号的对数倒频谱发现磨损征兆[5]。 德国Langen 通过在外部加装加速度传感器,进行液压泵的摩擦副摩擦磨损的振动故障诊断[6]。 为了揭示液压泵内在的故障机理,美国普渡大学Ivantysynova 和Lasaar 深入研究了柱塞泵柱塞副,通过耦合求解柱塞副动力学方程、Reynolds 方程和能量方程等,分析了柱塞副间油膜厚度、压力、温度和摩擦力等润滑特性,为柱塞泵柱塞副故障这段提供了理论依据[7-9]。 Kassem 和Bahr 建立了液压泵的流量脉动的故障诊断模型,深入分析液压泵故障映射的压力变化,给出基于动态压力信号的液压泵故障诊断方法[10]。 为了进一步研究液压泵摩擦副表面材料对性能的影响,Hong 等对比研究了表面镀膜材料对液压泵性能的影响,试验验证了镀膜可以使配油盘耐摩擦性能明显改善[11]。 考虑到液压泵使用过程中关键摩擦副间存在流体润滑,因此其故障会引起混合润滑情况,Fang 和Shirakashi 定义了接触系数描述摩擦副的润滑特性[12],Manring 采用理论分析和试验测量的方法给出了柱塞-柱塞腔之间摩擦力的建模[13]。 日本著名学者Yamaguchi 对液压泵滑靴与斜盘摩擦副的混合润滑建立了基于Greenwood-Williamson 和Patir-Cheng 模型的综合混合润滑模型,并通过实验证明了模型的正确性[14-15]。

在国内,浙江大学诸葛起等最先开展了液压能源系统的故障诊断与建模分析,通过液压泵壳体的振动信号监测进行故障诊断[16]。 浙江大学徐兵教授团队对轴向柱塞泵滑靴副和配流副等关键摩擦副的润滑特性,搭建试验台实现了对油膜厚度、滑靴自旋速度等关键参数的测试[17]。 北京理工大学刘洪等考虑了滑靴轮廓磨损和弹性变形等因素对滑靴副动态润滑油膜特性的影响,分析了导致滑靴偏磨磨损的因素[18]。 燕山大学刘思远等对轴向柱塞泵滑靴副剧烈磨损过程中滑靴润滑油膜特性进行了分析,并将轮廓磨损高度纳入了滑靴副油膜厚度修正量[19]。 1994 年开始,北京航空航天大学王少萍团队持续开展飞机液压泵基于信号和基于模型的故障诊断研究[20-21],通过在配流盘周向设置了压力传感器和油膜厚度传感器,构建了液压泵转子-配流盘混合润滑摩擦磨损模型,研究了转子-配流盘摩擦副的动态压力和油膜变化关系[22-23]。 随后将以上微观和宏观建模思想推广应用到柱塞-柱塞腔、滑靴-斜盘及密封副,从而得到液压泵关键摩擦副和密封副的性能退化关系,为飞机液压泵基于性能退化的健康状态评估奠定了基础[24-26]。 基于随机过程的建模方法由于具有良好的统计特性,被广泛应用于液压元件可靠性建模[27-29]。 常用的随机过程模型有维纳过程模型、伽马过程模型以及逆高斯过程模型等。 近年来,随着液压泵性能退化模型研究的不断深入,多故障竞争退化成为研究热点,如何准确表征液压泵多故障综合退化关系进而实现健康状态评估,成为飞机液压系统故障的关键问题。

为了准确描述飞机液压系统多故障引发的性能退化关系,本文采用多场耦合失效物理建模方法构建飞机液压泵转子-配流盘和轴尾密封性能退化模型,采用Copula 函数[30]描述多维退化和可靠性,采用贝叶斯马尔可夫链蒙特卡罗法进行参数估计,并进行试验验证,实现飞机液压泵的准确退化刻画和可靠性评估。

1 转子-配流盘多场耦合退化建模

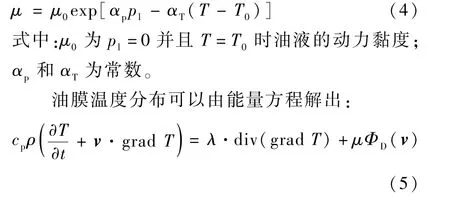

飞机液压泵广泛采用柱塞式液压泵,其主要摩擦副包括转子-配流盘、柱塞-转子副和滑靴-斜盘副。 由于柱塞式液压泵通过柱塞在柱塞孔内往复运动实现吸油和排油,转子-配流盘间存在高低压非对称分布油液,从而在载荷作用下造成液压泵转子-配流盘摩擦磨损失效,如图1 所示。

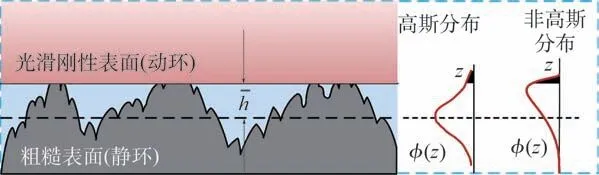

通常,液压泵转子-配流盘摩擦副表面并不是完全光滑的,存在粗糙峰分布,图2 为使用电子显微轮廓仪得到的配流盘表面形貌。 为了准确描述液压泵转子-配流盘摩擦磨损关系,本文用楔形油膜表征液压泵转子-配流盘高低压造成的油膜形貌(见图3(a))。 为了方便数学描述,本文假设液压泵缸体表面为光滑表面,仅考虑配流盘为粗糙表面(见图3(b))。

图3 柱塞式液压泵转子-配流盘微观关系Fig.3 Detailed relationship of valve plate-cylinder block for piston pump

对于转子-配流盘上任意一点(x,y)的微元面积为dxdy,缸体与配流盘的真实接触面积只占名义接触面积很小的一部分,其受力关系为

式中:p(x,y)为dxdy处微元所受压力;pl(x,y)为(x,y)处无粗糙峰的油膜压力;ps(x,y)为粗糙峰接触压力;aw为真实接触面积占名义接触面积的比例数,表示为

式中:h(x,y)为小微元处的油膜厚度;hmax为最大粗糙峰高度;g(z)为综合表面高度分布。

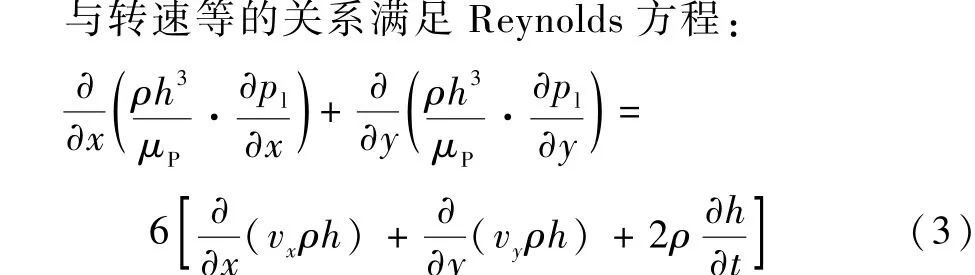

在转子-配流盘油膜区域,其油膜厚度、压力

式中:pl为油膜压力;h为油膜厚度;μP为润滑介质动力黏度;ρ为油液密度;vx和vy分别为x方向和y方向上的边界流速;t为时间。

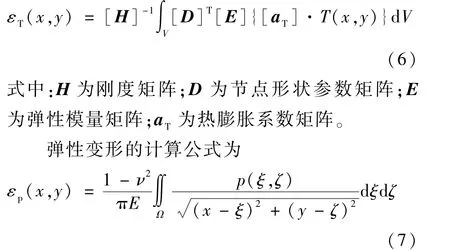

考虑黏温效应和黏压效应,动力黏度μ受到温度和压力的影响:

式中:cp为流体比热容;v为流速向量;λ为流体热导率;ΦD为能量耗散系数。

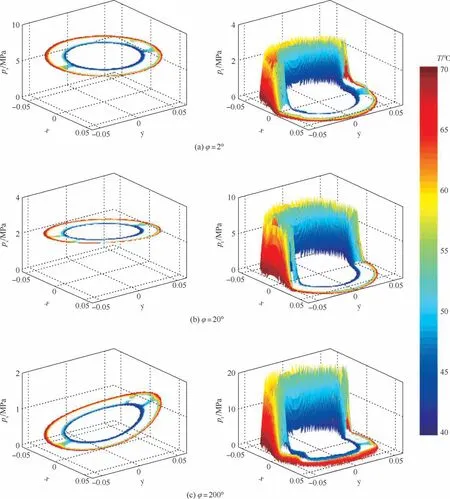

为了精确估计油膜厚度,需要考虑金属表面的热变形和压力引起的弹性变形。 热变形的计算公式为

式中:E为弹性模量;ν为泊松比;(ξ,ζ)为转子-配流盘上积分区域Ω的坐标。

由于Reynolds 方程是偏微分方程,难以求出其解析解,采用数值方法来求封油带上各点油膜压力,又因为转子在不停转动,数值解算的边界条件需要动态更新,图4 所示为液压泵油膜压力分布和油膜厚度分布,φ为转子转过的角度。

图4 柱塞式液压泵转子-配流盘间的油膜厚度、压力和温度变化Fig.4 Oil film thickness, pressure and temperature distribution between valve plate-cylinder block for piston pump

当配流盘粗糙峰与缸体接触并发生磨粒磨损(见图5),则单个磨粒嵌入转子-配流盘的深度为

图5 柱塞式液压泵转子-配流盘润滑磨粒磨损Fig.5 Abrasive wear of valve plate-cylinder block for piston pump

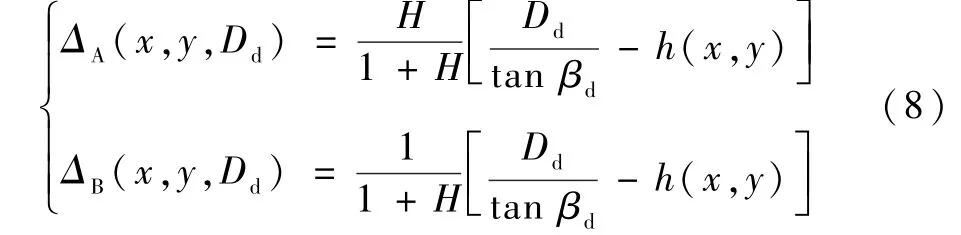

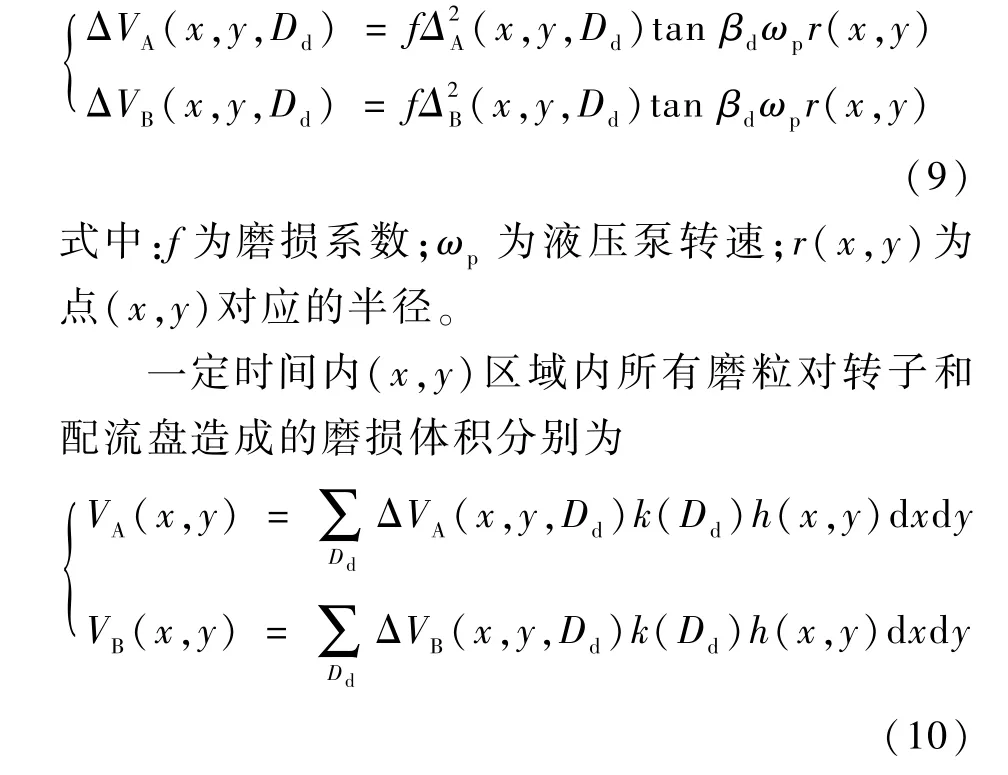

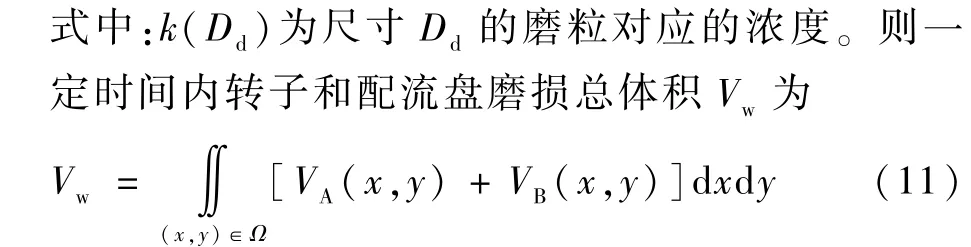

一定时间内单个磨粒对转子和配流盘造成的磨损体积分别为

式中:ΔA为磨粒嵌入转子表面深度;ΔB为磨粒嵌入配流盘表面深度;H为配流盘和转子表面硬度比;Dd为磨粒最大直径;βd为磨粒形状角。

2 液压泵轴尾密封退化建模

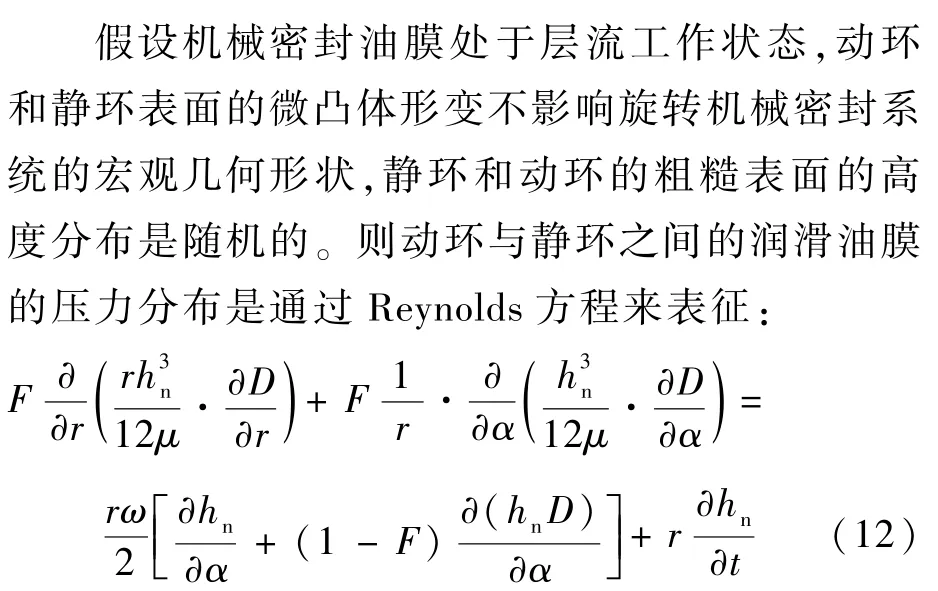

飞机液压泵轴尾密封是典型的机械密封,由动环、静环及其之间的密封油液组成,如图6 所示。 其中坐标系定义为:α为圆周方向,z为轴向方向,r为径向方向。r2、r1和rb分别为密封环配合面的外圈半径、内圈半径和平衡半径。

图6 轴尾机械密封动环与静环间的润滑区域Fig.6 Lubrication area between moving ring and stationary ring of axial pump mechanical seal

式中:r为径向方向;α为角度坐标;μ为油液的动力黏度;ω=∂α/∂t为动环和静环之间的相对旋转角速度;hn为油膜厚度,与机械密封的轴向载荷相关;D为通用变量,可表示油膜压力p或密度ρ,取决于油膜是否发生空化效应;F为开关函数,其决定所描述的空化是否发生。

由于机械密封通常在混合润滑状态下工作,而且动环和静环之间微凸体会发生相互作用,可以得到沿密封环油膜承载力为

式中:微凸体具有球形的顶点,半径Re为常数;¯h(z,t)为油膜的平均厚度;ηe为等效微凸体密度;Wa为总接触载荷;An为名义接触面积;Ee为等价弹性模量;等效粗糙度σe定义为密封环表面粗糙度的均方根值。

图7 微凸体接触示意图Fig.7 Contact relation of rough surface

如果机械密封的微凸体接触部分为bm:

式中:T为密封油液的温度;t为时间;αtemp为热扩散系数;ktemp为导热系数;qr为径向r处的热流。考虑到油膜轴向z方向的厚度很薄,一般重点分析径向r方向的温度场分布。

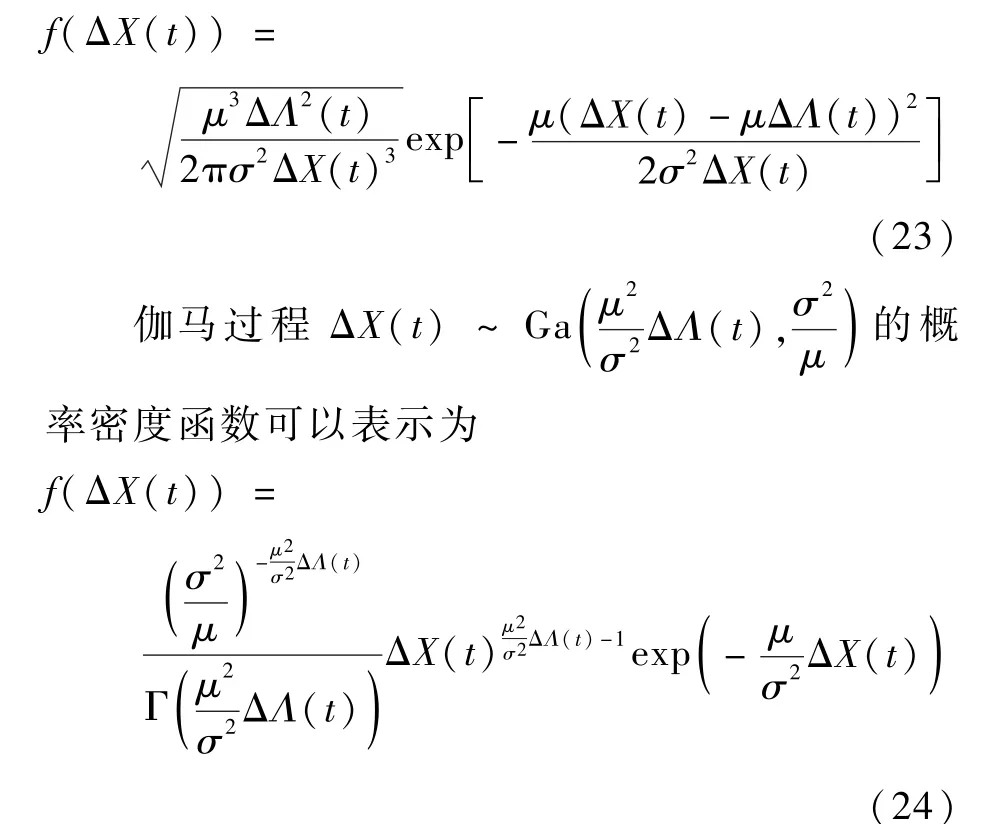

微凸体接触就会产生摩擦磨损。 根据Archard磨损公式,得到密封副的磨损深度为

3 液压泵二维性能退化可靠性模型

鉴于飞机液压系统的性能退化与飞行剖面有关,而不同的载荷谱作用下性能退化的规律不同,常用随机过程描述。 为了统一常用的随机过程,如维纳过程、高斯过程和伽马过程,本文构建统一随机过程模型。

3.1 统一随机过程模型

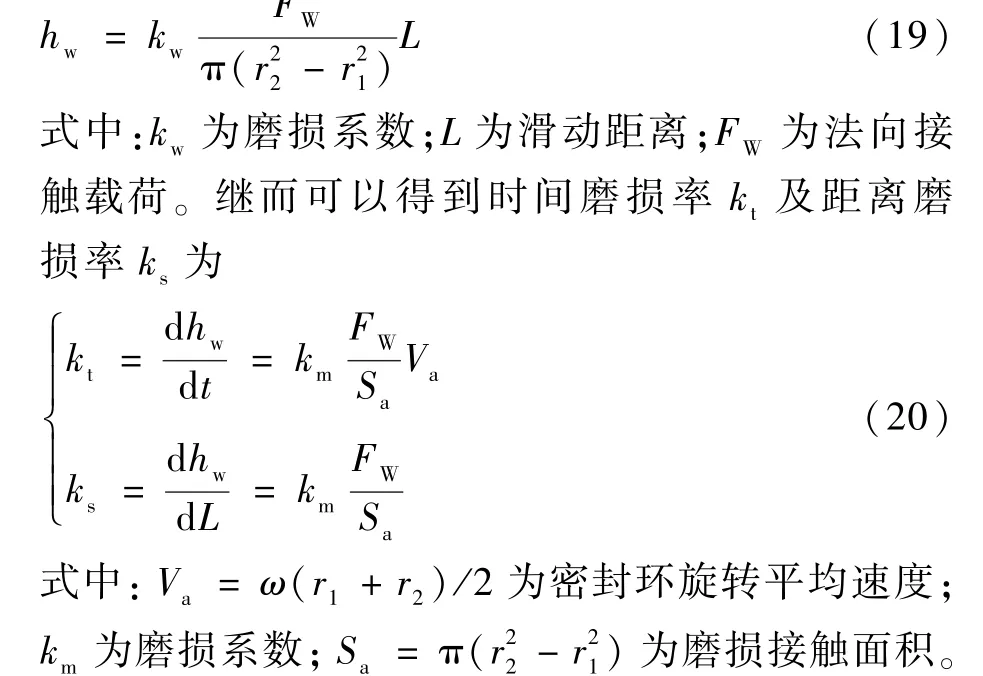

定义具有统计独立增量的双参数统一随机过程模型为X(t)= USP[α(t),β(t)],其均值和方差为

式中:μ和σ2>0 为常数;退化过程{X(t),t>0}中退化量X(t)依赖于2 个参数α(t)和β(t)的取值;Λ(t)为时间尺度函数。 不同的随机过程,其统一随机过程模型的参数不同,如表1 所示。 根据表1可以得到不同退化量的X(t)和退化增量ΔX(t)的概率密度函数和累积分布函数的表达式。

表1 统一随机过程模型定义Table 1 Definition of unified stochastic process model

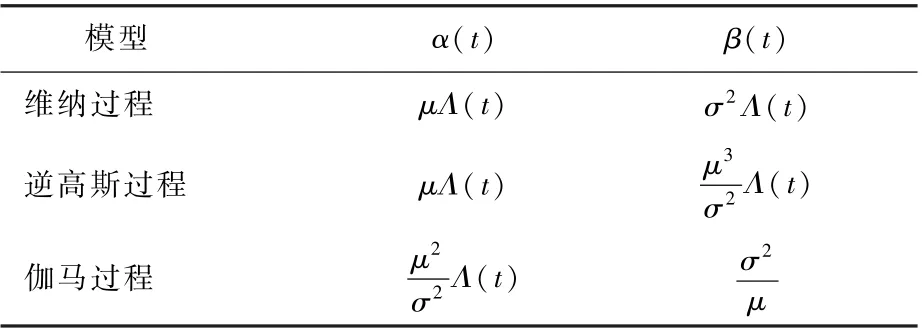

维纳过程ΔX(t)~N(μΔΛ(t),σ2ΔΛ(t))的概率密度函数可以表示为

的概率密度函数可以表示为

3.2 二维Copula 性能退化模型

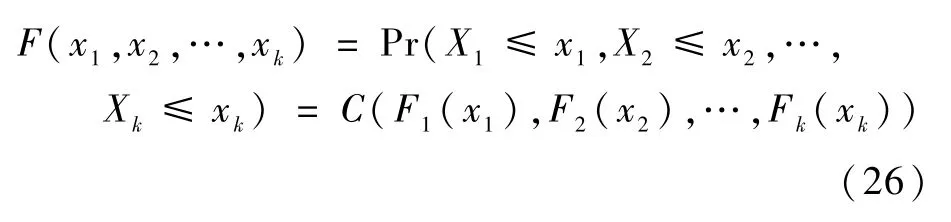

假设元件退化共监测k个性能指标,其对应的性能退化过程用{Xk(t),t>0}表示。 要描述多个性能指标的相关关系,可以采用Copula 函数表征其相关关系。k维Copula 函数可以定义为

式中:xi(i=1,2,…,k)为Copula 函数的变量;Xi为服从均匀分布的随机变量且其分布区间为[0,1]。 由式(25)可知,C(x1,x2,…,xk)实际上是一个k维随机变量的联合累积分布函数。 如果k维随机变量X1,X2,…,Xk的边缘分布为Fi(Xi≤xi) =Fi(xi)时,可以将各随机变量的边缘分布函数Fi(xi)作为Copula 函数的输入,则这k个随机变量之间的相关关系描述为

若只考虑2 个性能指标,采用二维Copula 函数得到2 个性能指标的联合累积概率密度函数为

式中:F(X1,X2)为2 个性能指标的联合累积概率密度函数;F1(x1)和F2(x2)分别为2 个性能指标的边缘分布函数;θ为Copula 函数中的相关系数,描述了2 个性能指标的相关程度。

令u=F1(x1),v=F2(x2),则2 个随机变量的联合概率密度函数可以表示为

式中:f(u)、f(v)分别为2 个性能指标的边缘概率密度函数;c(u,v;θ)为对应的Copula 函数C(u,v;θ)的密度函数,且有

常用的Copula 函数主要有3 类,即椭圆Copula函数(如Gaussian Copula 函数,Student-t Copula 函数)、阿基米德Copula 函数(如Frank Copula 函数,Clayton Copula 函数)和FGM Copula 函数等[29]。

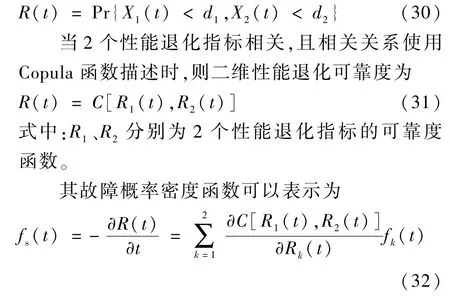

3.3 二维Copula 性能退化的可靠性模型

假设d1和d2为2 个性能退化指标的失效阈值,当任意一个性能指标达到失效阈值,则该元件或系统失效,则二维性能退化可靠度函数为

3.4 未知参数估计

假设对第i(i=1,2,…,N)个液压泵进行退化试验,第k(k=1,2)个性能指标的第j(j=1,2,…,M)个观测量为Xk(tij)。 退化增量ΔXk(tij) =Xk(tij) -X(ti,j-1)。 考虑每个性能指标的退化机理不同,可单调递增也可非严格单调退化。 采用统一随机过程模型对2 个性能退化指标的边缘分布进行建模,时间尺度函数定义为Λ(t) =tq;2 个性能退化指标的相关关系采用Copula 函数进行建模。 由此,可以建立起考虑2 个性能指标相关的可靠性评估模型:

利用贝叶斯马尔可夫链蒙特卡罗法可以得到未知参数Θk(k=1,2)及θ的估计值。

4 液压泵二维性能退化可靠性分析

4.1 试验数据

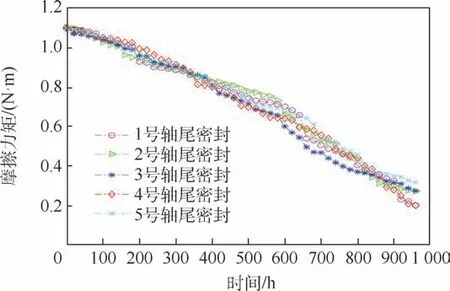

对飞机液压泵施加载荷谱,获得表征液压泵转子-配流盘摩擦磨损退化的间接泄漏流量参数关系(见图8)及表征轴尾密封退化的间接摩擦力矩参数变化(见图9)。 图8 中不同颜色的曲线表示1 ~5 号液压泵回油流量随时间的变化关系,可见随着时间的增加,液压泵由于转子-配流盘磨损回油流量不断增加。 图9 中不同颜色的曲线表示1 ~5 号液压泵轴尾密封间接参数—摩擦力矩随时间的变化关系,可见随着运行时间的增加轴尾密封的摩擦力矩不断减小。

图8 液压泵回油流量退化曲线Fig.8 Degradation paths for return oil flow of hydraulic pump

图9 液压泵轴尾密封磨损摩擦力矩退化曲线Fig.9 Degradation paths for friction torque of axial pump mechanical seal

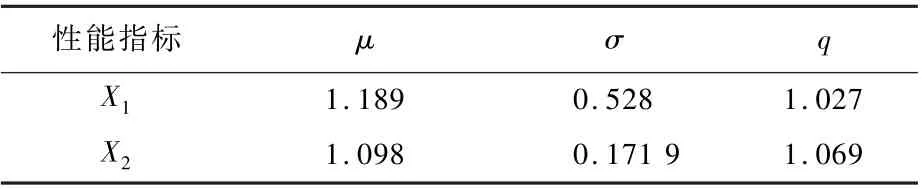

4.2 二维Copula 性能退化模型参数估计

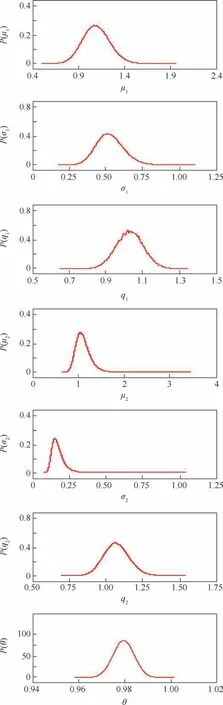

令图8 的性能退化量(液压泵回油流量)为X1(tij),采用维纳过程描述其性能退化过程;图9的性能退化量(液压泵轴尾密封磨损摩擦力矩)为X2(tij),采用逆高斯过程描述其性能退化过程;2 个性能指标之间的相关性由Gaussian Copula来描述。 选取2 个性能指标对应的时间间隔为时刻点。 根据前述的参数估计方法,用贝叶斯马尔可夫链蒙特卡罗法对参数模型中未知参数进行估计,共进行了50 000 次的迭代,选取最后30 000 次迭代的结果来生成未知参数的后验分布的均值。未知参数的后验分布如图10 所示,图中纵坐标为每个未知参数的后验概率分布,横坐标表示每个未知参数的估计值。 估计结果如表2 所示。

表2 模型中未知参数估计结果Table 2 Estimation results for unknown parameters in degradation model

图10 模型中未知参数的后验分布Fig.10 Posterior distribution for unknown parameters in degradation model

通过参数估计的结果可以得到只考虑回油流量、只考虑轴尾密封摩擦力矩以及考虑2 个退化指标相关的液压泵可靠度随时间变化曲线,如图11所示。

图11 回油流量、轴尾密封摩擦力矩独立与考虑2 个性能指标相关性液压泵可靠度随时间曲线Fig.11 Reliability curves with time for only considering return oil flow, only considering friction torque and both two dependent performance indicators

从图11 中可以看出,若只考虑液压泵回油流量这一性能退化指标,可以得到图11 的绿色点划线可靠度随时间变化曲线。 在这种情况下,液压泵在1 000 h 内可靠度可以处于0.9 很高的可靠度水平,说明液压泵转子-配流盘设计的润滑油膜是非常有效的,可以保证相当长时间的高可靠度水平。 但随着液压泵使用时间的不断增加,楔形油膜最小油膜处会出现短暂的摩擦磨损,进而不断污染润滑油膜,快速使转子-配流盘磨损加剧,影响液压泵回油流量的变化,液压泵可靠度快速下降。

若只考虑轴尾密封磨损这一性能退化指标,可以得到图11 的红色虚线可靠度随时间变化曲线。 在这种情况下,液压泵轴尾密封可以在750 h内具有0.9 较高的可靠度水平。 但如果其机械密封处轴向载荷变化或油膜出现空化效应,由于其密封油液很薄,其摩擦磨损性能退化会较快,但可靠度达到0.5 后其下降速度变缓,这时如果其他性能退化变快(如转子-配流盘摩擦磨损),其他性能退化会与轴尾密封产生竞争失效。

如果同时考虑转子-配流盘磨损的性能退化和轴尾密封磨损的性能退化,利用本文提出的考虑2 个性能退化指标相关的可靠度评估模型可以得到图11 的蓝色曲线。 可见,综合考虑二维性能退化其可靠度曲线会较单独考虑一维性能退化要更为保守。 再看其寿命指标,考虑2 个相关性能退化指标的可靠度曲线计算得到液压泵寿命为1 187 h,而实际寿命为1 130 h,精度为95.20%。若只考虑单一性能退化指标,从图11 中可以发现其可靠度曲线都比考虑两相关的可靠度曲线高,寿命预测精度显然不如考虑两相关的性能退化指标。 因此,考虑二维相关退化指标的可靠寿命评估比单独的可靠寿命评估与实际更加吻合。

5 结 论

本文针对飞机液压泵多失效机理的现状,提出了二维性能退化的可靠性评估方法。 通过试验验证,得到如下结论:

1) 构建的飞机液压泵混合润滑多场耦合摩擦磨损性能退化模型和轴尾密封摩擦磨损退化模型可以准确表征液压泵摩擦副、密封副的多场作用下的性能退化关系。

2) 将液压泵各退化过程用统计随机过程表征,基于Copula 函数将二维性能退化进行融合,可以实现2 个性能退化过程的故障概率与可靠度综合表征。

3) 采用贝叶斯马尔可夫链蒙特卡罗法得到的二维性能退化的后验分布及参数估计,进而给出二维性能退化下的可靠性评估,试验验证了其有效性。