微管反应器中硝基氯苯的连续合成

2022-10-13张晓啸尚振华张向京

张晓啸,尚振华,张向京

(河北科技大学化学与制药工程学院,河北 石家庄 050018)

芳香族化合物的硝化是强放热过程,热效应一般在73~253kJ/mol 之间。硝基氯苯作为典型的硝化产物,在染料、农药、医药、橡胶助剂、工程塑料等众多领域应用广泛。传统的生产方式多为间歇釜式生产,经氯苯混酸硝化得到,产物硝基氯苯的邻对位产物含量相对固定(约为0.5)。间歇硝化为防止反应器内飞温导致的反应失控,常采用硝化剂缓慢滴加的方法,从而造成生产周期过长,耗费大量人力,操作环境差且存在爆炸风险。

近年来,氯苯硝化的研究主要集中在通过选择新型催化剂、开发新工艺来提高对位产品的收率方面。但随着邻位产物下游产业链的延长,两种异构体的市场价格已不相上下,人们将更多的关注点转移到如何强化反应以提高生产效率方面。Cox 等的研究表明,氯苯硝化本征速率为快速反应,而在接近工业条件的硝酸浓度下,宏观速率的控制步骤主要是传递过程,在釜式反应器中通过提高搅拌速度可提高宏观反应速率,这说明两相间的传递过程影响了宏观反应速率。而Ghosh 课题组通过对浓硫酸中氯苯的传质研究也表明,传质系数随搅拌速度和温度的升高而增大,这是与Cox等的结果相吻合的。除传质外,从控制体系温升的角度,大体积反应器较小的比传热面积也限制了热量移除速度,反应物料需缓慢加入,导致反应时间延长。Veretennikov等在两个串联釜式反应器中对氯苯的连续硝化进行了研究,发现在用75%~97%的硝酸硝化时硝基氯苯的收率均在97.5%以上。但为了提高转化率,他们采用的相比为2.5,反应后剩余大量废酸需要处理;为避免温升过高带来的危险,反应的停留时间控制在45min以上。Kulkarni在总结各类硝化反应特点时指出,欲在连续硝化装置中将小时级反应缩短到分钟级,其单位体积的换热面积将达到300~2540m/m,对应的通道尺寸不应超过1.6~13mm。

微反应器流体通道尺寸小(10~400µm),相比于釜式反应器有着更大的比传热面积,具有优良的传质传热性能,可以精准地控制反应温度和停留时间,体积传质系数比釜式反应器高出2~3 个数量级。余武斌等在400µm 的连续微通道内得出了氯苯硝化的较优工艺条件,但由于停留时间较短,氯苯转化率只有73.8%。此外,微反应器的放大一般采用数增放大,设备制造和控制成本均较高。若将通道尺寸扩展到毫米级,则可与传统反应器一样实现尺度放大(如列管或套管)。基于反应器放大的需求,在内径为1mm 的微管式反应器内对氯苯进行了连续流动硝化,研究了温度、混酸比(硝酸与硫酸的摩尔比)、相比(硝酸与氯苯的摩尔比)对反应的影响,优化了工艺参数。

1 实验

1.1 实验原理

氯苯硝化反应是典型的芳香烃亲电取代反应,其宏观反应历程可用图1表述。

图1 氯苯硝化宏观反应历程

工业条件下的混酸硝化氯苯为非均相反应。硝酸在浓硫酸的催化下生成硝酰阳离子NO,氯苯从有机相传递到酸相中与NO+发生亲电取代反应,硝酰阳离子NO+进攻氯苯,与离域电子发生作用,产生π络合物,然后π络合物失去两个电子,生成σ络合物,最后σ络合物去质子化生成硝基氯苯,生成的硝基氯苯从酸相再返回到有机相中。在反应过程中,两相间的传质速率严重限制着宏观反应速率。因此,可以通过增强两相间传质来强化反应的进行。另外,硝化体系内硝酸的氧化、硝酸的分解、氯苯的二硝化反应等副反应共存,因此对温度控制要求很高。釜式反应器比传热面积小,传热性能差,这严重限制了生产效率的提高。而微管反应器优良的传热性能刚好可以解决这一难题。因此,从传质传热角度而言,在微管反应器中进行氯苯硝化反应比传统釜式反应器更具有优势。

1.2 材料与方法

1.2.1 材料

氯苯(AR,质量分数99%);浓硫酸(AR,质量分数98%);硝酸(AR,质量分数65%~68%);硝基苯(分析纯)。

气相色谱仪(安捷伦GC-7890);质谱仪(安捷伦MC-5977B);Vapourtec 流动合成仪(微管反应器,反应管内径为1mm,体积为10mL)

1.2.2 实验流程

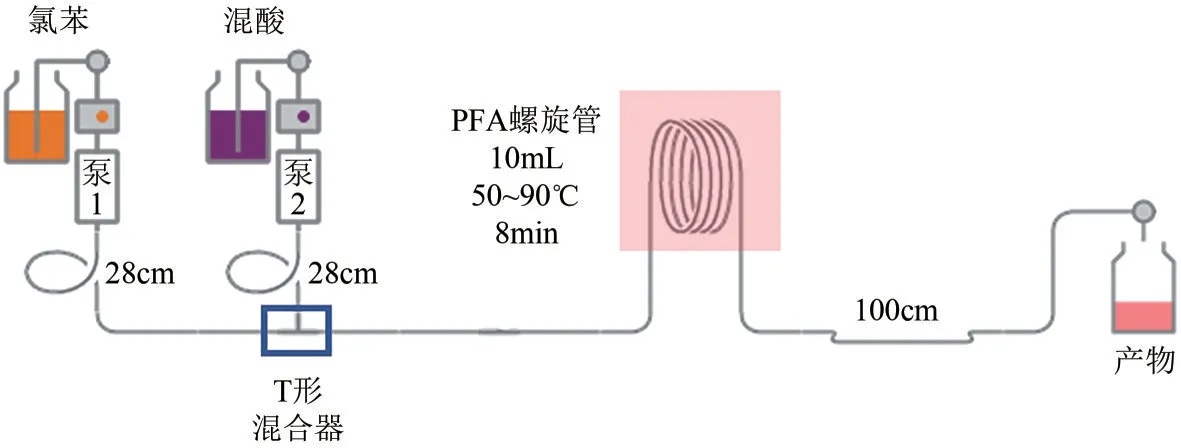

实验流程如图2所示。

图2 实验流程

首先在连续流动合成仪控制面板上设定好混酸、氯苯的流速和反应温度,待温度稳定后,开启混酸与氯苯计量泵,使两股物料在T形混合器中混合后进入反应管中进行硝化反应。反应稳定后将反应混合物通入二氯甲烷中开始取样并计时。到达设定的事件后停止取样,并将样品转移到分液漏斗中进行分液、洗涤。最后取有机相进行定量分析并计算反应转化率和各产物的收率。

1.3 分析方法

萃取产物采用气相色谱仪(安捷伦GC-7890)-质谱仪(安捷伦MC-5977B)联用进行定性分析,色谱条件为:HP-5 毛细管柱(30m×0.25mm);N载气(纯度>99.999%);柱头压165.95kPa;H流速度30mL/min,空气流速400mL/min。分流进样,分流比为10∶1。进样体积0.2µL;进样口温度300℃。色谱柱升温程序:80℃(保持2min),以15℃/min的速率升温至300℃(保持5min)。质谱条件为:离子源为电子轰击电离(EI)源,离子源温度230℃,四级杆温度150℃,溶剂延迟2min。

定量分析采用安捷伦GC-7890 气相色谱进行分析,火焰离子化检测器(FID),定量方法为内标法,选取硝基苯作为内标物。色谱条件与定性分析色谱条件相同。

2 结果与讨论

2.1 微管内两相流型

通道尺寸的减小导致流体在反应器内的流动情况发生很大的变化,Al-Azzawi 和Etminan 等的工作表明,如果非均相体系中两相呈Taylor 流流型,则可极大地促进传质的进行。通过可视化实验以及在内径为1mm 微管反应器中进行计算流体力学(CFD)模拟,探究了氯苯和混酸在微管反应器内的流动和混合情况,其结果如图3所示。

图3(a)表明,在本实验采用的内径为1mm的微管反应器中,氯苯和混酸两相呈现出Taylor流流动,氯苯与混酸的交替出现,使两相接触面积增加,从而增强了相间传质。图3(b)显示两相液塞中存在着内循环,使得两相界面连续不断地更新,增强了两相径向传质。Sharikov 等的研究表明,氯苯采用不同浓度硝酸硝化时的反应热为141~154kJ/mol,介于73~253kJ/mol 之间,选择内径为1mm 的微管反应器,也满足传热面积所要求的通道尺寸不大于1.6~13mm的范围。

图3 微管内两相流动状况

2.2 停留时间的确定

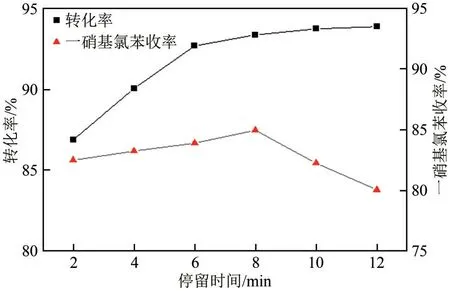

首先,在反应温度为80℃、相比为1.1∶1、混酸比为1∶2 的条件下,通过改变停留时间,探究其对反应的影响,结果如图4所示。

图4 停留时间对反应的影响

从图4中可以看出,随着停留时间的增加,硝化反应的转化率逐渐增加,从6min 开始转化率的增长速率开始减缓,其原因在于随着反应的进行,硝酰阳离子NO+浓度逐渐降低,同时反应生成的水返回到酸相后也会加剧NO+浓度的下降;一硝基氯苯的收率随着停留时间的增加先增加再减少,在8min处达到最大值。

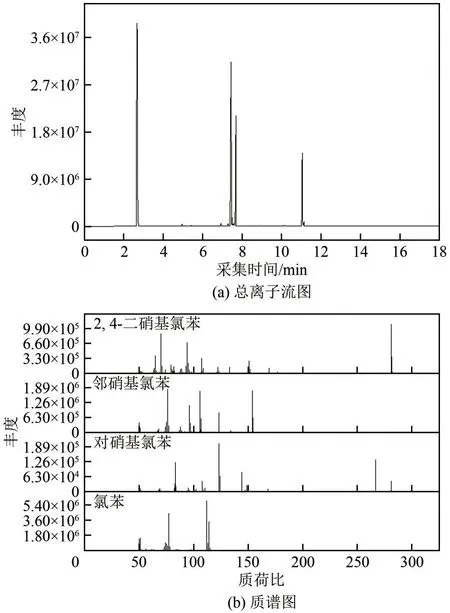

对停留时间10min的反应混合物质谱定性分析(图5)表明,此时的反应混合物中除未反应的氯苯和主产物一硝基氯苯外,还存在二硝化副产物2,4-二硝基氯苯。这是由于停留时间高于8min后,一硝基氯苯进一步硝化成二硝基氯苯的速率会大于其生成速率,导致二硝化产物增多。停留时间从6~8min,虽然转化率增长缓慢,但一硝基氯苯的收率一直在增加。综合考虑,选择停留时间为8min,此值小于Veretennikov 等在连续釜式反应器中采用的停留时间,也远小于工业间歇釜中的反应时间,说明微管反应器中呈现的Taylor 流型极大地强化了传质传热的进行,促进了宏观反应速率。

图5 反应混合的总离子流图和各物质质谱图

2.3 相比、混酸比对反应的影响

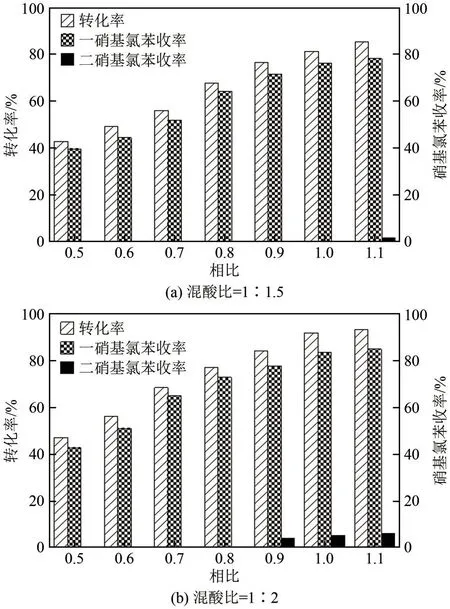

实验中,固定停留时间8min,反应温度为80℃,通过改变相比、混酸比,考察其对反应的影响,结果如图6、图7所示。

图6 相比对转化率、收率的影响

图7 相比对邻对比和选择性的影响

图6(a)、(b)显示,随着硝酸用量的增加,氯苯转化率、一硝化产物收率均逐渐增加,说明硝酸用量的增加有利于反应的进行;在相同的相比下,混酸比为1∶2 情况下的氯苯转化率、一硝化产物收率、总收率均高于混酸比为1∶1.5,说明硫酸用量的增加有利于硝酰阳离子生成,加快了反应速率。另外混酸比越高,生成二硝基氯苯所需的相比越低,在混酸比为1∶1.5的情况下,相比高于1才会生成二硝基氯苯,而在混酸比为1∶2 的情况下,相比只需高于0.8。综合考虑,在氯苯转化率尽可能高、又没有二硝化产物生成的情况下,选择相比=1∶1、混酸比=1∶1.5。

图7显示随着硝酸的增加,一硝基氯苯的邻对比没有明显的变化,在0.7~0.8 之间波动,而釜式反应器中一硝基氯苯的邻对比在0.5 左右,所以在微反应器中更有利于邻硝基氯苯的生成。原因在于微反应器通道尺寸减少,传递过程加强,削弱了氯苯硝化反应中的位阻效应,提高了邻硝基氯苯的选择性;一硝基氯苯的选择性随硝酸和硫酸用量的增加没有明显变化,均高于90%。

2.4 温度对反应的影响

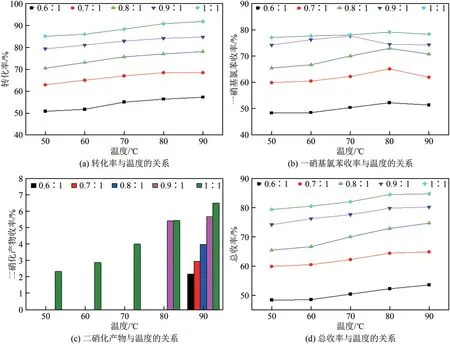

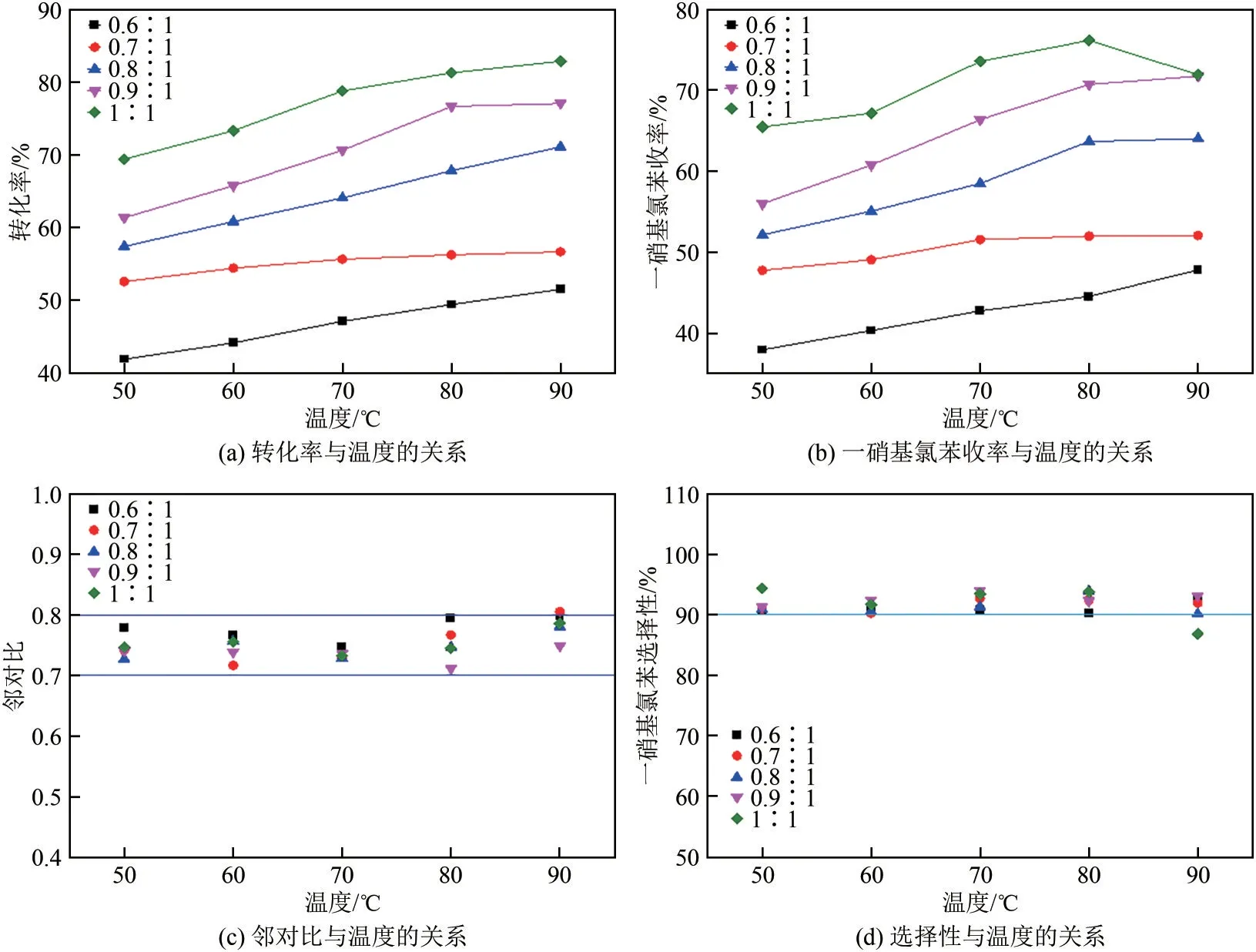

反应温度作为既影响硝化反应速率又影响产物选择性的因素,对与氯苯硝化过程尤为重要。前期探究中反应温度过高或过低都会对反应产生不利影响,当温度低于40℃时,反应器内会有固体析出,堵塞通道,使反应器内压力迅速升高;若温度高于90℃后,反应器内有气体产生,硝酸分解严重。所以本实验在50~90℃的温度范围内进行实验。固定反应器为10mL,分别在混酸比为1∶1.5和1∶2的条件下探究了不同温度下氯苯硝化的反应情况,结果如图8、图9所示。

图9 混酸比1∶2时温度对反应结果的影响

如图8(a)、(b)所示,氯苯转化率、一硝基氯苯收率随温度升高而逐渐增加,表明适当升温有利于反应进行。相比为1∶1 时,从80℃升高到90℃,一硝基氯苯收率有所下降,原因在于温度高于80℃后,二硝化反应速率迅速增加,二硝化产物大量生成。从80~90℃氯苯转化率有所增加,但增长速率缓慢;图8(c)所示一硝基氯苯邻对比随温度增加没有明显变化,在0.7~0.8之间波动;图8(d)显示一硝基氯苯的选择性随温度升高没有明显变化,但一硝基氯苯的选择性均高于90%。综合考虑反应温度定为80℃较适宜。

图8 混酸比1∶1.5时温度对反应结果的影响

如图9(a)、(d)所示,氯苯转化率、总收率随温度升高逐渐增加。图9(b)显示一硝基氯苯的收率随温度先升高后降低,原因在于在80℃后有二硝化产物生成,导致一硝基氯苯收率下降。温度对一硝基氯苯邻对比的影响依旧在0.7~0.8 之间波动,与温度没有明显的相关性;如图9(c)所示,二硝基氯苯的生成与温度和相比有着紧密的联系,当温度高于80℃后,无论硝酸用量多少,都会有二硝化产物生成;若相比为1∶1时,从50~90℃,一直有二硝基氯苯生成且逐渐增加,导致一硝基氯苯的选择性下降。

3 结论

(1)探究了微管反应器中氯苯的混酸硝化反应,研究了相比、混酸比、温度对氯苯转化率、产物收率、一硝基氯苯邻对比和选择性的影响,并确定了最佳工艺参数:停留时间8min、相比=1∶1、混酸比=1∶1.5、温度80℃,氯苯单程转化率为81.24%,一硝基氯苯的选择性为93.77%。

(2)微管反应器中一硝基氯苯的邻对比不受温度、相比等影响,在0.7~0.8 之间,说明微反应器中邻硝基氯苯的选择性升高,原因在于微反应器的通道尺寸减少,降低了氯苯硝化过程的位阻效应。