TPMS多孔铝-石蜡复合相变材料蓄热过程数值模拟及实验

2022-10-13杨喆刘飞张涛邓兴张正文

杨喆,刘飞,张涛,邓兴,张正文

(1 重庆大学机械与运载工程学院,重庆 400044;2 金属增材制造(3D打印)重庆市重点实验室,重庆 400044;3 重庆邮电大学先进制造工程学院,重庆 400065;4 中国核动力设计研究院第一研究所,四川 成都 610213)

相变蓄热技术具有相变潜热高、蓄热密度大、相变状态稳定的特点,在太阳能蓄热发电系统、工业余热回收以及建筑节能等领域应用广泛。相变蓄热技术作为解决能源供求失配矛盾的有效手段,是提高能量利用率的有效途径。但工程上所用的相变材料(phase change material,PCM)热导率低,其相变蓄热效率难以提升,限制了相变蓄热技术在换热领域中的应用。因此,如何提高相变材料的蓄热能力,缩短蓄热时间一直是国内外研究的重点。

在相变材料中嵌入高热导率的泡沫金属是目前研究较多的一类增强相变材料导热性能的方法。Zhang 等以泡沫铜/石蜡复合相变材料为研究对象,对石蜡熔化过程中的温度变化及固液相界面演变进行了实验研究,并建立了用于描述相变材料传热特性的双温模型。Mancin等研究了包含泡沫铜的相变储能系统,发现填充金属多孔骨架可以提高被动式系统的传热能力。但是泡沫金属孔隙形态分布随机,易出现结构不连续,产生额外热阻。同时其结构不可控,力学强度低。由三周期极小曲面(triply periodic minimal surface,TPMS)所构建的多孔结构不仅具有高比强度、高比刚度等特性,由于其比表面积大、孔隙率高、结构可控的特点,是作为导热增强体的优良选择。目前,Deng等利用可视化的相变蓄热实验平台研究了TPMS多孔铝/石蜡复合相变材料的蓄热性能,结果表明TPMS多孔铝虽对石蜡的自然对流能力有一定的抑制作用,但对热传导的强化作用更大。Qureshi 等通过仿真手段研究了TPMS结构对复合相变材料传热性能的影响,结果表明TPMS多孔结构在传热性能方面优于传统泡沫金属结构。

上述研究多是通过实验观察了TPMS 多孔铝-石蜡复合相变材料在蓄热过程中的固液相界面及温度变化,但未从本质上解释热现象产生的原因及影响因素;还有少数研究通过数值仿真手段建立了单列TPMS 多孔铝-石蜡复合相变材料模型进行数值计算分析,但由于物理模型的缺失,并不能完整反映其相变蓄热过程中的传热规律。为此,本文通过数值仿真手段建立了完整的TPMS 多孔铝-石蜡复合相变材料三维物理模型,研究其蓄热过程中的固液相界面演变规律、实时温度变化、热传输特性以及蓄热性能,并运用可视化实验平台加以实验验证。本项工作可为TPMS多孔铝作为导热增强体在相变材料中的应用提供参考。

1 模型建立

1.1 物理模型的建立

TPMS 种类众多,一般采用隐式函数生成其曲面信息,通过调节其形态控制参数即可生成具有不同孔隙形状和单元特征的多孔结构。本文选取Primitive型曲面,其曲面函数如式(1)所示。

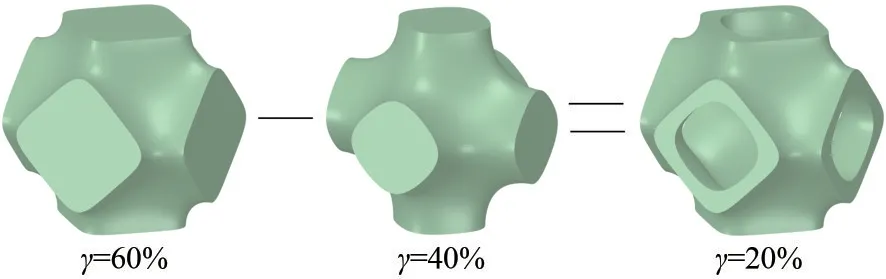

式中,为TPMS 多孔结构的孔隙率;为多孔结构在、、方向的长度,mm。Primitive 壳状(primitive network,PN)结构通过杆状(primitive sheet,PS)结构做布尔运算得到,如图1所示。

图1 TPMS结构的布尔运算

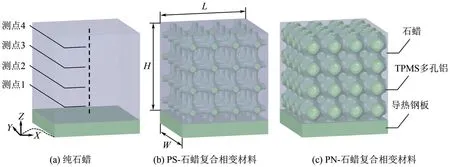

本文选取单胞尺寸6.5mm、体积分数20%的单胞构成、、方向上数量均为4 的多孔铝骨架,多孔铝骨架外部包覆、、均为26mm的共轭石蜡区域,金属骨架下部有一厚度为4mm 的金属导热铜板,如图2 所示。4 个测温点的坐标分别为测点1(13,13,7)、测点2(13,13,14)、测点3(13,13,21)、测点4(13,13,28)。

图2 纯石蜡与TPMS多孔铝-石蜡复合相变材料物理模型

1.2 数学模型的建立

本文在数值模拟时采用3D分离、瞬态求解器,加载Solidication/Melting 模型、能量方程、层流模型;压力和速度耦合采用PISO 算法,动量和能量方程的离散采用二阶迎风差分格式,离散项中压力梯度采用PRESTO!格式;模型底面设置为80℃的恒温边界条件,环境温度设置为21℃;模型四周及顶部与空气进行对流换热,对流换热系数分别为4W/(m·K)、6W/(m·K)。同时作出如下假设:

(1)石蜡均匀分布且为各向同性;

(2)石蜡密度采用Boussinesq 假设,即石蜡的密度为温度的线性函数;

(3)熔化后的液态石蜡为不可压缩的牛顿流体,且为层流流动;

(4)忽略石蜡在相变过程中过冷度对熔点和相变潜热的影响。

本文使用焓-孔隙率模型来模拟石蜡的熔化过程,该模型将相变区域看成多孔介质,用孔隙率来描述石蜡的相态。=1 表示石蜡处于液态,=0表示石蜡处于固态,而0<<1表示石蜡处于固液混合态。其计算方程如式(3)所示。

式中,为石蜡固相线温度,℃;为石蜡液相线温度,℃。基于上述假设,控制方程可如式(4)~式(7)所示。

连续性方程

式中,为密度,kg/m;v为方向速度分量,m/s;为石蜡液相速度,m/s;为石蜡液相黏度,Pa·s;为压强,Pa;为比焓,J/kg;为热导率,W/(m·K);为相变潜热,J/kg;为参考比焓,J/kg;为参考温度,℃;S为动量方程源项;为能量方程源项。

1.3 材料物性参数

选取国药集团化学试剂有限公司生产的切片石蜡(熔点范围62~64℃),TPMS 多孔铝由选区激光熔化(selective laser melting,SLM)设备成形(XDM 250型,苏州西帝摩三维打印科技有限公司)。测试仪器包括差示扫描量热仪(DSC3+型,瑞士梅特勒-托利多)以及激光导热仪(LFA467HT 型,德国耐驰)。由图3(a)可知,石蜡的第1个相变峰值出现在45℃左右,呈现固-固相变,这是因为石蜡为脂肪烃类混合物,在此阶段,石蜡中的烷烃晶型发生了转变;第2个相变峰为固-液相变区,相变温度范围为52.4~62.4℃,相变潜热为146420J/kg。由图3(b)中的比热特征曲线可知,石蜡比热容随温度变化明显,为降低数值计算的收敛难度,取固态石蜡比热容平均值为3765J/(kg·K),液态比热容平均值为2510J/(kg·K)。此外由激光导热仪测得AlSi10Mg在25℃时,热导率为151W/(m·K)、比热容为895J/(kg·K)。

图3 石蜡差式扫描量热(DSC)测试曲线

石蜡及AlSi10Mg的其余物性参数由表1给出。

表1 石蜡与AlSi10Mg的物性参数

1.4 网格无关性验证

选用PS-石蜡复合相变材料物理模型,对比3种网格数量下所计算出的液相率随时间变化曲线进行网格无关性验证。由图4 可知,3 种不同网格数量下的液相率曲线几乎一致。观察其局部放大图可知,网格C 与网格A 偏差更大。网格B 对网格A的误差≤2.08%,网格C 对网格A 的误差≤4.79%。综合考虑计算精度以及成本,选用网格B,即数量为3151364个单元的网格进行仿真计算。

图4 网格无关性验证

2 结果与讨论

2.1 固液相界面演变规律

为探究石蜡在熔化进行中的固液相界面演变规律,现作出不同熔化时间下石蜡的相态变化透视图(红色区域代表已经熔化的液态石蜡,未熔化的固态石蜡颜色设置为透明),如图5所示。

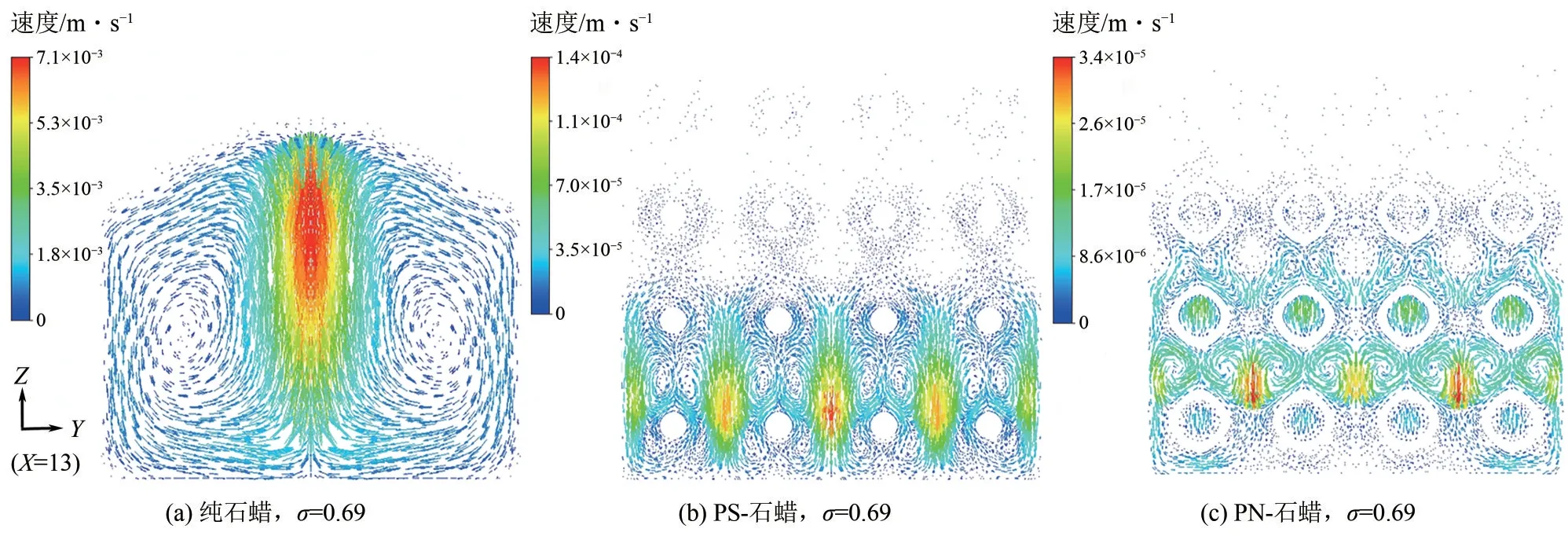

由图5(a)可知,纯石蜡在熔化过程中,固液相界面在第10min 时近似为平面,10min 以后转变为以模型中心为顶点的弧面。这是因为在熔化初期,热量以底部铜板向石蜡的热传导为主,随着内部液态石蜡占比增多,自然对流作用开始加强。结合图6(a)纯石蜡的速度流线可知,纯石蜡内部自然对流路径由石蜡底部上升,然后向四周扩散,最终回到石蜡底部形成自然对流环路,该自然对流路径导致石蜡固液相界面由平面向弧形界面的转变。

图5(b)、(c)所示的复合相变材料中,固液相界面以TPMS多孔铝骨架为中心,逐渐向四周扩散熔化直至石蜡完全转变为液态。形成此现象的原因是来自底部铜板的热量迅速传递给具有高热导率的TPMS 多孔铝骨架,然后以热传导的方式传递给包覆在骨架周围的石蜡,使石蜡快速熔化。同时,结合图6(b)、(c)可知,在复合相变材料中,自然对流路径仅发生在TPMS多孔铝的孔隙通道中,且速率明显小于纯石蜡,即自然对流受到TPMS多孔铝骨架的抑制,使自然对流路径对固液相界面的影响减弱。

图5 相变材料熔化过程固液相界面演变

图6 相变材料熔化过程速度流线

2.2 实时温度变化

图7显示了测点1~测点4的实时温度变化。对于纯石蜡,在相变温度范围内(52.4~62.4℃),各测点温度均保持上升趋势,未见明显的相变温度平台阶段。其主要原因是纯石蜡中自然对流作用明显,由浮升力驱动的高温液态石蜡一直由底部迅速向顶部运动,使各测点位置的温度无法维持在石蜡相变温度附近。而图7(b)、(c)中复合相变材料各测点温度曲线出现明显的3个阶段。第1阶段为显热蓄热阶段,石蜡吸收多孔铝骨架及底部铜板的热量,温度持续升高。当温度达到石蜡的相变温度时,进入潜热蓄热阶段,此时各测点的温度上升明显减弱,出现了相变温度平台阶段。对比相变起始时间可以发现,PS-石蜡、PN-石蜡复合相变材料较纯石蜡分别减少了74.1%与91.4%。第3 阶段中,石蜡再次以显热方式蓄热,此时石蜡已经全部转变为液态,温度继续上升而最终趋于平衡。因此添加TPMS 多孔铝不仅能够缩短石蜡的相变起始时间,而且能够在较长时间将温度维持在相变温度附近,有利于其温控性能的发挥。

图7 相变材料在熔化进程中各测点实时温度变化

在蓄热过程中,纯石蜡竖直方向上的最大温度梯度最大,为1605.7℃/m,而PS-石蜡、PN-石蜡复合相变材料的最大温度梯度分别为840℃/m、943.8℃/m,即复合相变材料内部温度梯度小于纯石蜡。这是因为添加TPMS 多孔铝后,由于AlSiMg的热导率为151W/(m·K),远高于石蜡,使复合相变材料在受热时,热量能够通过TPMS多孔铝迅速向石蜡内部各处传递,减轻了热量聚集现象。

2.3 传热特性分析

决定复合相变材料熔化进程的因素主要包括石蜡内部的自然对流换热以及TPMS多孔铝骨架对石蜡的热传导作用。现定义液相率变化率来衡量相变材料的熔化速率,如式(8)所示。

式中,为相变材料的液相率;为时间,s。由图8 可知,纯石蜡在第3560s 时完全熔化,而PS、PN-石蜡复合相变材料分别在第780s、第564s时完全熔化,完全熔化时间较纯石蜡减少了78%以上。因此添加TPMS多孔铝能够显著提升石蜡的熔化速率。

图8 相变材料液相率变化率δ与时间的关系

图8(b)中复合相变材料随时间变化可分为3 个阶段。第1 阶段中随时间增加而持续下降,原因是此阶段传热方式以热传导为主,随着包覆在TPMS 多孔铝骨架周围的固态石蜡逐渐熔化,液态石蜡层厚增大,热阻增加,导热量减小,石蜡熔化速率减慢,此阶段中<;在第2 阶段中,随着液相率的提升,自然对流强度加强,石蜡熔化速率加快,石蜡出现回升阶段,此阶段中Δ<Δ;在第3阶段,石蜡液相率进一步提高,远离底部铜板以及TPMS多孔铝骨架的固态石蜡受热传导作用的进一步减弱,其熔化速率逐渐减小。

瑞利数表征多孔介质内流体因温差而产生的浮升力与黏性力之比,是衡量流体自然对流强度的重要参数,如式(9)所示。

式中,为重力加速度,m/s;为体膨胀系数;为特征长度,m;为壁面温度,℃;为相变温度,℃;为导温系数,m/s。由表2 可知,PN 结构的当量孔径仅为PS 结构的0.71,其特征长度更小,瑞利数相应减小,由浮升力引起的自然对流强度降低。此外,结合表2 可知,PN 结构比表面积更大,使得石蜡与多孔铝的接触面积增大,黏性阻力增加,液态石蜡因浮升力产生的相对运动更为困难,因此在第2 阶段中有Δ<Δ。由于两种TPMS多孔结构在孔隙率相同的情况下,PN结构的孔隙比表面积是PS 结构的2.39 倍。根据傅里叶定律,如式(10)所示。

表2 TPMS多孔结构的几何参数

式中,为导热面积,m。PN结构对石蜡的导热量将会成倍提升,石蜡熔化速率也将更高。因此在图8(b)中的第1阶段中有<。由于PN-石蜡复合相变材料较PS-石蜡复合相变材料的相变完全时间更短,故在相同孔隙率情况下,通过增大结构的孔隙比表面积,虽在一定程度上削弱了石蜡的自然对流强度,但更多地增强了TPMS骨架对石蜡的热传导效果,整体上对提升石蜡的熔化速率更有利。

2.4 蓄热性能分析

纯石蜡在熔化过程中通过潜热蓄热和显热蓄热两种方式储能,根据潜热储能系统的蓄热量计算公式(11),其总蓄热量为式(11)。

式中,、、分别为石蜡的熔化温度、初始温度以及最终温度,℃;为石蜡质量,kg;Δ为相变焓值,J/kg;c和c分别表示石蜡的固相比热容及液相比热容,J/(kg·K)。

对于TPMS多孔铝,受热过程中未发生固液相变,仅以显热的方式蓄热,蓄热量计算如式(12)所示。

式中,c为TPMS多孔铝的比热容,J/(kg·K);为TPMS 多孔铝的质量,kg。对于复合相变材料,在蓄热过程中所储存的热量为纯石蜡与TPMS多孔铝所储存的两部分热量之和,如式(13)所示。

相变材料的蓄热密度分别表示单位质量相变材料从开始受热至加热截止时所储存的总热量;蓄热速率表示单位时间内相变材料的蓄热量,其计算如式(14)、式(15)。

通过上述公式计算出相变材料的蓄热性能指标,见表3。

由表3可知,在纯石蜡中添加TPMS多孔铝后,PS-石蜡、PN-石蜡复合相变材料的蓄热量较纯石蜡分别下降10.2%、9.9%,蓄热密度分别下降35.0%、34.9%,但蓄热速率有明显提高,其中PS-石蜡复合相变材料较纯石蜡提高了3.10倍,PN-石蜡复合相变材料较纯石蜡提高了4.69倍。复合相变材料蓄热量及蓄热密度下降的主要原因是,同等体积下,TPMS 多孔铝的添加降低了石蜡的含量,而TPMS多孔铝的比热容小于石蜡,且未进行潜热蓄热。而复合相变材料蓄热速率的提升主要归因于在纯石蜡中添加的TPMS多孔铝比表面积大,且热导率远高于石蜡,促进了石蜡内部的热量传递。

表3 相变材料的蓄热性能指标

3 实验验证

3.1 实验装置

本实验中的TPMS 多孔铝-石蜡复合相变材料样品由浇筑法制得,并通过紧固螺栓封装在有机玻璃腔体内。恒温工作台提供稳定的温度载荷,温度数据通过热电偶采集并传至实时温度采集系统。记录相机全程记录相变材料在熔化过程中的固液相界面变化。具有可视化的实验装置如图9所示。

图9 相变材料蓄热实验

3.2 实验结果

纯石蜡及TPMS 多孔铝-石蜡复合相变材料固液相界面实验及仿真对比如图10所示。

观察图10 可知,纯石蜡在熔化过程中,固液相界面由平面向弧形界面转变。而TPMS 多孔铝-石蜡复合相变材料的固液相界面以TPMS多孔铝骨架为熔化中心,向四周扩散熔化,最终固态石蜡全部转化为液态。三者熔化过程同仿真结果吻合较好。

图10 相变材料熔化过程固液相界面演变

比较图11(a)中纯石蜡各测点温度仿真与实验值可以发现,测点温度仿真值与实验值吻合较好,而图11(b)中的PS-石蜡复合相变材料在熔化前、中期,各测点温度仿真值略高于实验值。出现此现象的原因是通过SLM技术成形的TPMS多孔铝表面粘覆未完全熔化的金属粉末,形成了一层表面热阻。同时由于导热铜板与TPMS 多孔铝之间的接触热阻,使热传导作用减弱,故实验值的温度低于仿真值。

图11 各测点实时温度仿真与实验值对比

4 结论

对TPMS 多孔铝-石蜡复合相变材料的蓄热过程开展数值模拟与实验研究,得到如下结论。

(1)纯石蜡内部自然对流路径改变了固液相界面形状,使其由近似平面向弧形界面转变,而复合材料的固液相界面受热传导作用影响更大,形成以TPMS多孔铝骨架为中心,向四周扩散熔化的规律。

(2)纯石蜡在相变温度范围内无明显的相变温度平台阶段,而添加TPMS多孔铝后,石蜡的相变温度平台明显。PS-石蜡、PN-石蜡复合相变材料的相变起始时间较纯石蜡分别减少了74.1% 与91.4%,竖直方向上的最大温度梯度由纯石蜡的1605.7℃/m分别下降至840℃/m与943.8℃/m。

(3)TPMS多孔铝-石蜡复合相变材料在蓄热前期,热传导作用占据主导,由于PN结构孔隙比表面积更大,有>;而随着液相率提升,自然对流作用增强,由于PS结构当量孔径更大,有Δ>Δ。

(4)在纯石蜡中添加TPMS 多孔铝后,PS-石蜡、PN-石蜡复合相变材料的蓄热量较纯石蜡分别下降10.2%、9.9%,蓄热密度分别下降35.0%、34.9%,但蓄热速率较纯石蜡分别提高了3.10倍与4.69倍。

(5)通过可视化的实验对仿真结果进行验证,结果表明,数值模拟的固液相界面演变规律以及各测点实时温度变化同实验结果吻合较好。