一种环卫车提料装置运动学仿真及优化

2022-10-12韦梦圆

韦梦圆,沈 辉,曾 励,凌 曦

(扬州大学机械工程学院,江苏 扬州 225127)

1 引言

城市垃圾造成的环境污染需引起重视[1]。垃圾收集过程要求无害、无泄漏、无二次污染,需要有性能完备的环卫机械来提供保障。文献[2-9]对提料装置结构、性能性进行了设计分析与性能仿真研究,取得一些研究成果,但在轻量化、系统运行可靠性等方面需要进一步优化。这里设计的新型后装式提料装置,设有夹持、举升、翻转三组油缸,既可调整对垃圾桶的夹持力度,避免夹持损坏垃圾桶,又可减轻单个油缸工作负荷,延长系统使用寿命。

2 提料装置结构及工作原理

后装式提料装置结构,如图1所示。系统由提料支架,提料臂,安装架,挂桶架,挂桶架,夹持油缸,举升油缸和翻转油缸构成。提料装置机构运动简图,如图2所示。

图2 提料装置机构简图Fig.2 Schematic Diagram of Lifting Device

工作时夹持油缸1 推动挂桶架(HI)上行至顶端,固定垃圾桶;举升油缸2推动提料臂(AC)绕轴(A点)转动举升垃圾桶,提料臂的最大和最小行程要避免冲顶、坠底等问题,当提料臂接触到车厢进料口下端口时,达最大行程;翻转油缸3推动安装架及垃圾桶绕轴(C)转动,完成翻转倾倒过程。该提料装置的自由度为3,可以完成确定的运动。

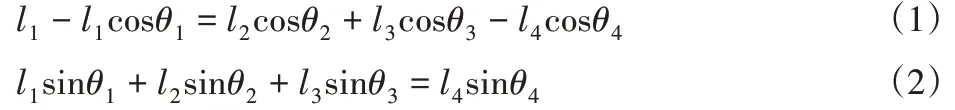

运动分析忽略各部件之间的摩擦以及弹性变形。已知各连杆和机架DF的长度,建立矢量方程式对连杆位置,速度,加速度进行分析。

位置分析:

速度分析:

加速度分析,对上式左右两边同时对时间t求导,得:

式中:lFD、lFB、lBC、lCE、lDE—杆FD、FB、BC、CE、DE的长度;θ1、θ2、θ3、θ4—杆FB、BC、CE、DE与水平面间的夹角;ω1、ω2、ω3、ω4—杆FB、BC、CE、DE的角速度;α1、α2、α3、α4—杆FB、BC、CE、DE的角加速度。

3 提料装置仿真及优化

3.1 提料装置运动学仿真

提料系统在提升垃圾桶运动过程中应平顺稳定,避免因较大的速度突变造成垃圾洒落引起二次污染。选用机械仿真软件ADAMS对其进行参数化建模,运动学仿真[10]。仿真结果,如图3~图5所示。

夹持油缸作用力持续减小,范围为(0.021~10.4)kN,最大作用力出现在初始位置,举升油缸作用力先增后减,范围为(5.8~21)kN,最大作用力出现在13s处,翻转油缸作用力范围为(0.7~2.9)kN。最大作用力出现在初始位置,如图3所示。

图3 各油缸作用力曲线图Fig.3 Force Diagram of Each Cylinder

垃圾桶质心速度,加速度及角加速度曲线图,如图4所示。

图4 垃圾桶质心速度,加速度及角加速度曲线图Fig.4 Diagram of Velocity,Acceleration and Angular Acceleration of Center of Mass of Waste Bin

加速度变化范围为(0~129.7)mm·s-2,垃圾桶质心角加速度变化范围为(0~16.3)rad·s-2。三条曲线均存在起伏较大的问题,在实际工况中,易造成垃圾洒落,需进行优化。

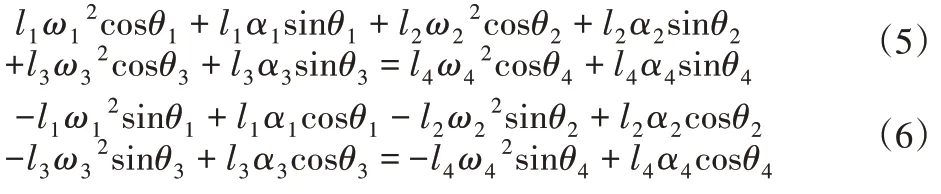

垃圾的组成成份复杂,相关物理系数无法精准的确定,因此,借鉴相关文献确定几种常见规格垃圾桶最大承重分别为50kg、100kg、300kg、500kg[11]。据此改变施加的载荷大小,不同载荷下夹持油缸受力,如图5所示。

图5 各载荷下夹持油缸受力曲线图Fig.5 Force Diagram of Clamping Cylinder Under Various Loads

夹持油缸可以在夹持不同规格的垃圾桶时调节档位以输出适宜的力,同时夹持装置设置有弹簧,弹簧安装在提料面板下端的弹簧安装柱间,可调整夹紧力,防止损坏垃圾桶。

3.2 优化分析

满载工况下加速度突变最为明显,在各部件尺寸,垃圾桶尺寸已初步确定的情况下,根据连杆机构本身特性,机构优化的实质即确定铰接点的最佳布置方案。

目标函数选定为垃圾桶质心加速度。

图1中的A、D、F、G、J为固定点,不设置为设计变量,创建设计变量来代替B点的X,Z坐标,C,E的Z坐标,H的Y,Z坐标,设置DV_1~DV_6,采用Percent Relative To Value 方式划定取值范围,根据实际情况初步选定上下偏移百分比为12%为约束条件,进行几次实验设计分析,缩小设计变量取值范围,采用OPTDESSQP算法进行优化设计。各设计变量对应设计点,初始值及优化值,如表1所示。

表1 DV_1~DV_6优化值Tab.1 The Optimal Value of DV_1~DV_6

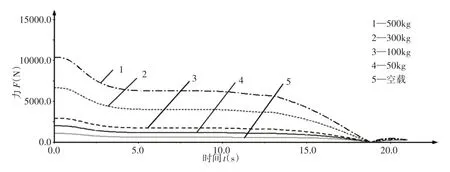

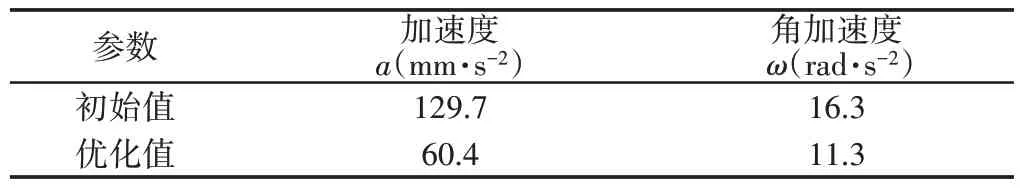

满载工况下,经过6次迭代得到优化分析结果,垃圾桶质心加速度优化曲线,如图6所示。

垃圾桶质心加速度,角加速度及三组油缸的作用力优化前后对比,如图7,图8所示。

具体参数变化,如表2所示。

表2 各参数初始值及优化值Tab.2 Initial Value and Optimization of Each Parameter

表3 各油缸作用力初始值及优化值Tab.3 Initial and Optimal Values of Each Cylinder’s Force

由图6可知,目标函数曲线相较于优化前趋于平缓,最大值由129.7mm·s-2降低为60.4mm·s-2,下降53.4%。

图6 目标函数优化曲线Fig.6 Optimization Curve of Objective Function

由图7可知,垃圾桶质心角速度最大值由初始的16.3rad·s-2减小为11.3rad·s-2,下降30.7%。

图7 角加速度优化前后曲线图Fig.7 Curve Before and After Optimization of Angular Acceleration

由图8可知,夹持、举升、翻转三组油缸最大作用力分别下降18.4%、14.1%和21.1%,优化结果比较明显。

图8 各油缸推力优化前后曲线图Fig.8 Curve Before and After Optimization of Force of Each Cylinder

结果表明提料系统可以在较小的系统压力变化范围下正常工作,这将影响液压元件的选择,有利于降低生产成本。

4 试验研究

根据ADAMS 优化后得出的数据进行样机试制,物理样机,如图9所示,提料系统动作由控制面板控制。实验器材如下:海沃RCM07环卫车一辆、提料系统物理样机、三组双作用单杆型号分别为HSGK01-40/20E-3333-330、HSGK-40/25E-3412-391、HSGK01-50/30E-3412-293)、测速仪、加速度仪及三坐标测量仪。

图9 提料系统样机Fig.9 Physical Prototype of Lifting Device

首先进行空载试验,确定其能顺畅完成提料循环,再选用约500kg的沙袋代替垃圾进行实载试验。

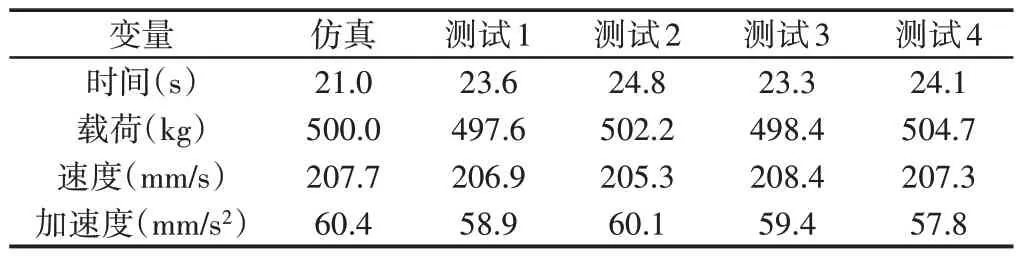

如表4所示,将测得的工作时间、载荷、速度及加速度与仿真值进行对比,对比结果表明,时间、载荷、速度和加速度的仿真值与试验值相比,最大偏移百分比分别为22.9%、0.9%、1.2%和4.3%。其中实测时间较长的原因是测量精度的问题及仿真时忽略了提料系统摩擦力。

表4 实验数据与仿真数据对比Tab.4 Comparison Between Experimental Data and Simulation Data

经观察,实验过程中无撒漏现象;工作过程平稳、无卡滞异响;卸料干净彻底。试验后观察样机部件,如产生变形,可用三坐标测量仪测量变形量。提料系统在回落过程中出现震动现象,可通过加装缓冲垫片解决该问题。

5 结论

为提高提料系统运动平顺性及经济性,在ADAMS中对提料系统进行仿真,确定其能够完成既定工作,但垃圾桶质心加速度波动较大,对其进行参数化建模并优化,优化后其加速度整体减小且曲线趋于平缓,最大值下降53.4%,角加速度下降30.7%,夹持、举升、翻转三组油缸最大作用力分别下降18.4%、14.1%和21.1%,均有显著改善,根据优化后的数据进行样机试制及试验,各种运动参数仿真结果与样机实测值误差极小,验证了仿真的正确性和实用性。

这种分析方式可以有效节省经济成本,使研发进程更为高效。