全承载大客车前部结构耐撞性分析与改进

2022-10-12司俊德王铨溥张博强吴心平

司俊德,王铨溥,张博强,吴心平

(河南工业大学机电工程学院,河南 郑州 450001)

1 引言

目前国内外尚无针对客车正面碰撞的试验方法和评价标准。欧洲ECBO(Enhanced Coach and Bus Occupant Safety)项目围绕欧洲客车正面碰撞[6],通过摆锤试验研究前部结构安全性,但摆锤试验撞击能量较小。奔驰客车Steinmetz G通过整车以25km/h碰撞速度100%重叠撞击刚性壁障的试验方法对多款客车前部结构安全性能进行验证[7]。我国自2014年,由重庆车辆检测研究院牵头,联合国内主流客车企业和检测机构开展了包括8台大客车和4台轻客正面碰撞试验研究,制定行标JT/T 1369-2020《客车正面碰撞的员保护》[8]。该标准采用整车30km/h100%重叠碰撞刚性壁障的试验方法,,考核驾驶员生存空间和部分乘客伤害值。

基于JT/T 1369-2020《客车正面碰撞的员保护》的试验方法和评价标准,建立某12m全承载客车整车正面碰撞有限元模型。通过分析该客车模型在30km/h碰撞速度下的整车变形情况和存在问题,提出全承载客车前部耐撞结构设计思路,并对原客车前部结构进行改进设计。改进后的客车进行整车正面碰撞仿真分析和实车碰撞试验验证。该研究思路对提升全承载客车前部结构安全性具有很好的工程价值。

2 客车正面碰撞有限元模型的建立

建立某12m全承载客车三维模型,通过stp格式导入Hypermesh软件进行网格划分和参数设置。

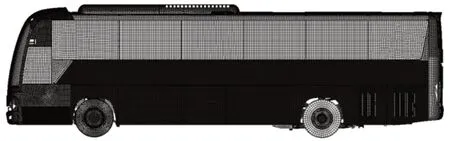

由于整车模型进行适当简化,需对照实车质量分布,调整模型相应零部件质量,使模型总重量和质心位置与实车保持一致。整车有限元模型,如图1所示。

图1 整车有限元模型Fig.1 Finite Element Model of the Motorcoach

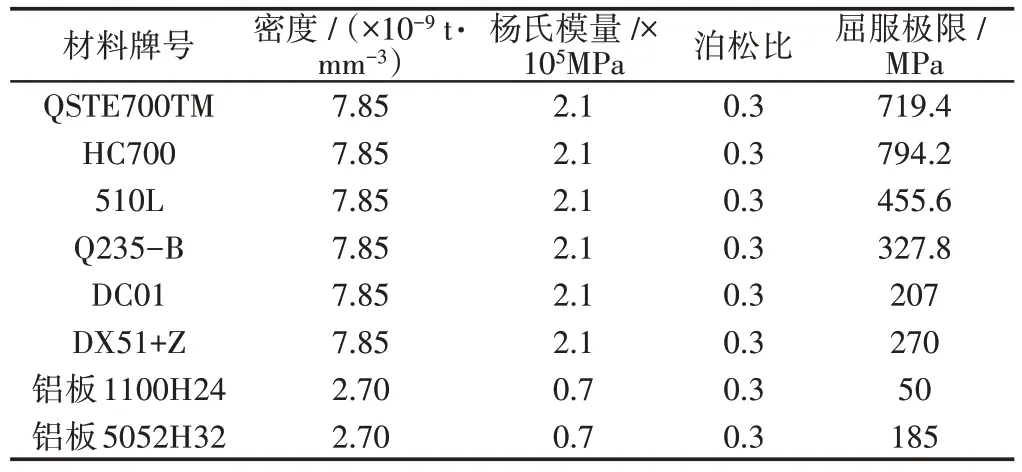

车身骨架材料大部分采用Q235-B,部分重要立柱横梁采用是HC700 和510L,底盘骨架材料大部分采用QSTE700TM 和HC700,车身外饰材料除玻璃外均为钢材和铝材。整车模型所用材料参数,如表1所示。

表1 材料参数Tab.1 Material Parameters

3 客车正面碰撞仿真分析

按照《客车正面碰撞的乘员保护》标准草案的试验方法,整车有限元模型以30km/h 初速度垂直碰撞刚性壁障,计算时间为200ms。

3.1 驾驶员生存空间分析

目标车型为全承载结构,车身骨架多由矩形方管杆件结构焊接组成。而杆件结构的力学特点为宜承受拉压载荷,不宜承受弯扭载荷[9]。当车架存在结构错位时,碰撞力无法顺利传递到车架后方,则会直接导致该位置发生严重变形。客车前部结构变形,如图2所示。驾驶区变形较为严重。车辆最大变形量约为510mm,驾驶员生存空间被方向盘侵入,造成驾驶员极大的损伤风险。

图2 前部结构变形示意图Fig.2 Deformation of the Front Structure

3.2 车身加速度分析

由于客车前部没有设计吸能结构,客车碰撞主要由刚度比较大的底盘车架来承受,这导致客车碰撞加速度较大。模型输出第一排乘客下方骨架上的碰撞加速度曲线,如图3 所示。波峰为173g,脉宽集中在(12~28)ms。

老巴说:“有句话我还是要讲给你听。你拖着个残废爸爸和一个苕哥哥,将来找老婆怕是蛮难。现在的姑娘伢,个个都讲实惠。我也不能不替你想。你毕业后,可以留意一下福利院,看看要多少钱。我把店子盘掉,用那个钱,带你哥哥住那里去。这房子,你装修一下,也还蛮好住。这样的话,你有文凭有工作有房子,姑娘伢就不会嫌弃你。”

图3 加速度变化曲线Fig.3 Deceleration Pulse of the Body

4 客车前部耐撞结构设计

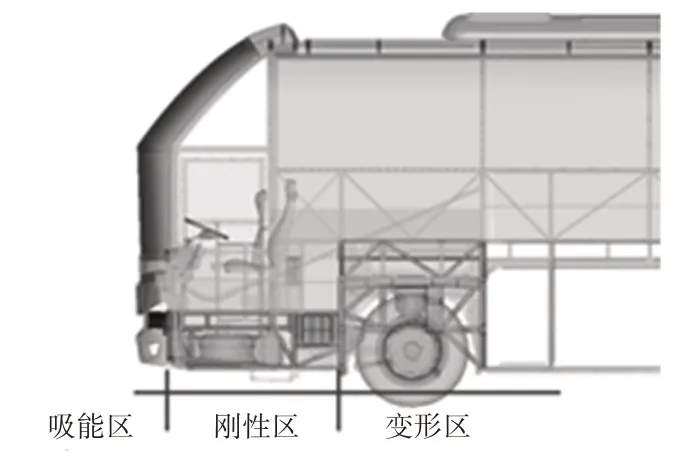

4.1 前部结构耐撞性设计思路

针对平头客车前部可变形空间小、吸能结构缺乏等现状,基于碰撞能量管理方法[10],将前部结构分为吸能区、刚性区和变形区三部分,如图4所示。吸能区设计吸能结构,吸收部分碰撞能量,降低碰撞强度;刚性区增加驾驶区结构强度,将碰撞力分散到后部车桥骨架,维持驾驶员生存空间不被侵入;对前桥车架进行适当弱化,通过结构变形吸收剩余碰撞能量。

图4 前部结构分区设计思路Fig.4 Partition Design of Front Structure

4.2 前部耐撞结构改进

根据原车前部结构存在问题和客车前部结构耐撞性设计思路,开展碰撞吸能器、车架传力结构优化和驾驶员座椅后移等关键安全技术研究,形成了贯通吸能式客车正面碰撞防护结构。

4.2.1 碰撞吸能器开发

碰撞吸能器的设计目标:①单位质量吸收的能量尽可能大;②吸能器的压溃力曲线波动尽可能平缓。结合实车前部空间布置、结构特点和生产工艺,确定安装两个碰撞吸能器,吸收的能量不低于整车碰撞总能量的25%。整车碰撞动能约为450kJ,吸能器吸收的总能量应不低于112kJ,则单个吸能器吸能量应不低于56kJ。考虑吸能器有效压溃距离约为130mm,则平均压溃力约为430kN。

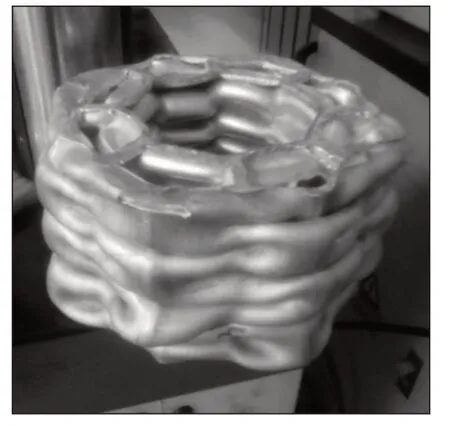

结合碰撞吸能器设计要求,设计铝制吸能器,并通过静态压缩试验,检测吸能器变形情况和压溃力。通过静压试验,吸能器变形,如图5所示。增加前端诱导孔后,初始峰值降低,有利于产生轴向变形;压溃力在450kN左右轻微振荡,压溃力曲线平稳,符合设计要求。

图5 碰撞吸能器变形图Fig.5 Deformation of the Energy Absorber

4.2.2 车架传力结构优化

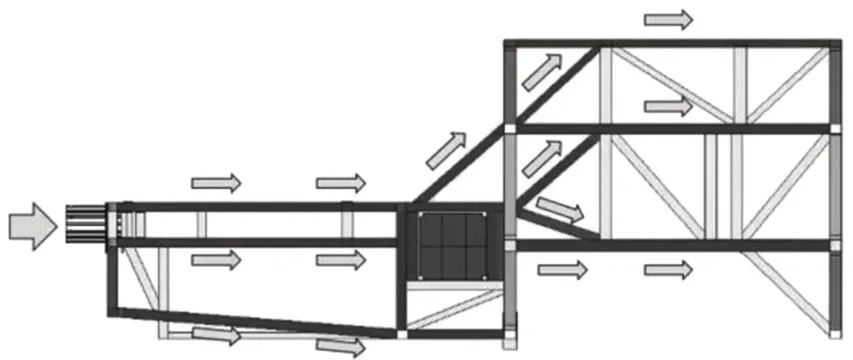

在横向方面,在车架结构上设计多条传力路径,减少横向薄弱区域,在碰撞区域较大分散碰撞力。在纵向方面,将车架前段和前桥骨架的纵向型材结构设计成前后贯通式结构,保证碰撞力由前向后传递的连续性,降低车架前段变形量,优化后的前部车架结构,如图6所示。

图6 前部结构骨架改进Fig.6 Improvement of the Front Structure

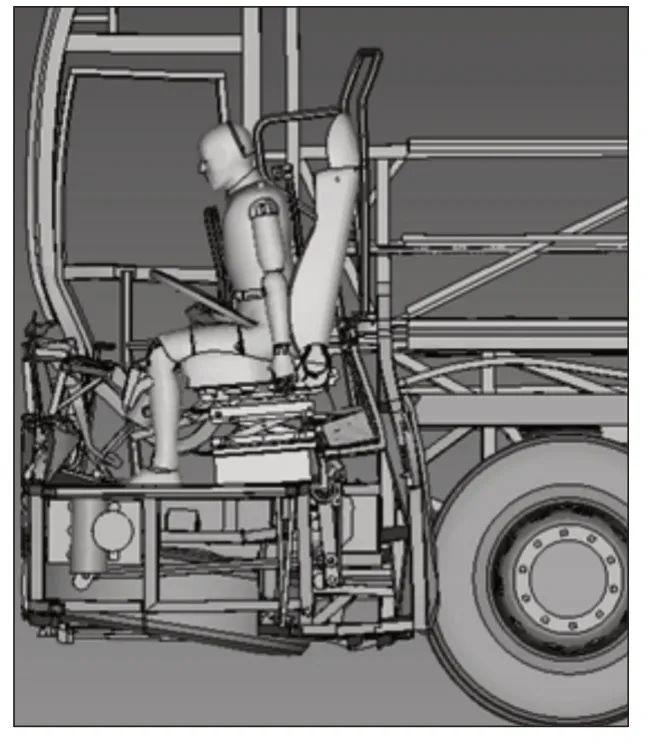

4.2.3 驾驶员座椅后移结构设计

由于平头客车驾驶区前部可变形空间小,在发生正面碰撞时,如果驾驶员座椅下部骨架产生向后错位,带动驾驶员座椅后移,进而带动驾驶员后移,可增加驾驶员和方向盘之间的相对距离,可以降低驾驶员受伤风险。

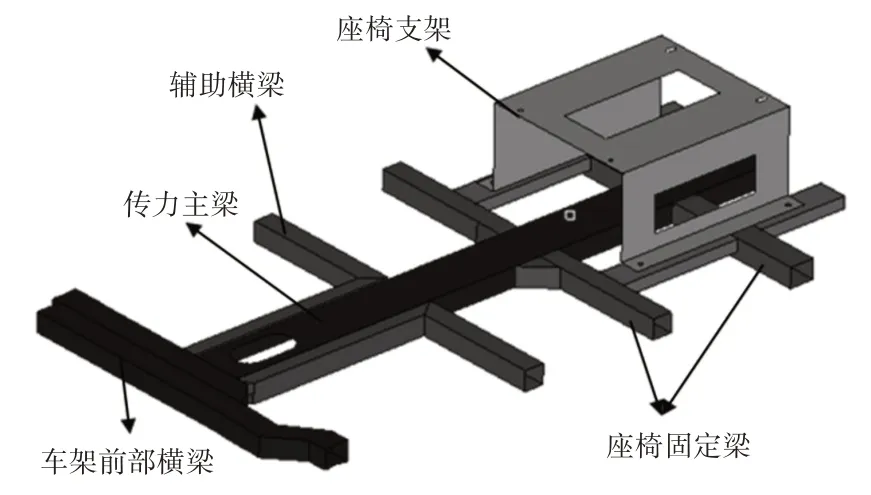

结合全承载客车的结构特点,设计的驾驶员座椅后移结构,如图7所示。

图7 驾驶员座椅后移结构Fig.7 Rearward Movement Structure of the Driver’s Seat

在车架前部横梁和座椅下部固定梁之间增加传力主梁,同时通过辅助梁将车架前部横梁、传力主梁、座椅固定梁连为一体,辅助横梁和座椅固定梁与两侧的车架结构连接。当车架前部横梁受到撞击力向时,通过主传力梁将碰撞力向后部传递;通过将碰撞力传递到座椅后部的横梁上,较大的碰撞力将座椅后部横梁产生撕裂或断裂,从而使座椅支架产生向后的位移。

5 改进效果仿真及试验验证

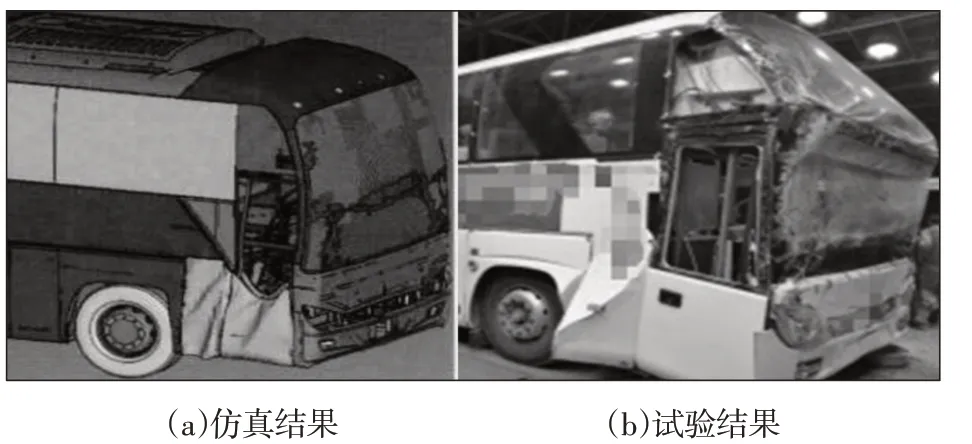

将上述改进措施集成在客车上,并进行整车30km/h碰撞仿真和实车碰撞试验研究,仿真与试验的客车整体变形,如图8所示。从图中可以看出,变形均集中在整车前段,包括前乘客门、前围蒙皮、车架前段。整车最大变形的仿真和试验结果分别为318mm和310mm,误差2.5%。由于碰撞壁障高2.5m,低于整车高度3.7m,导致上风挡变形和仿真存在一定差异,但仿真和试验结果的整体变形趋势基本一致。

图8 改进后客车整体变形仿真和试验结果对比Fig.8 Comparison of the Result’s Body Frame Deformation for Improvement Design

5.1 改进后驾驶员生存空间分析

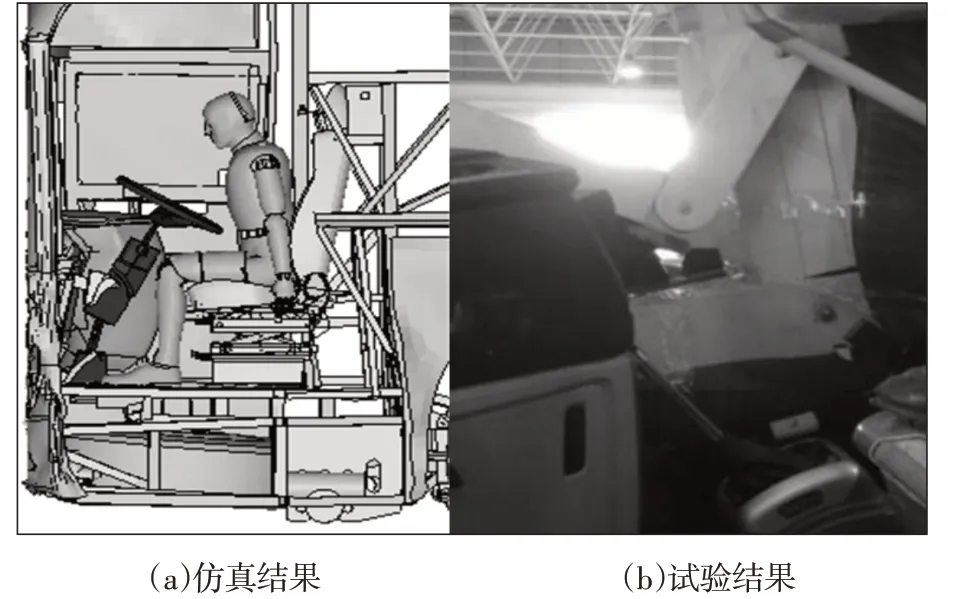

结构改进后驾驶员生存空间仿真和试验结果,如图9所示。仿真结果可知,方向盘中心距驾驶员X方向变形量由改进的245mm降低到20mm。同时,驾驶员座椅底座产生了向后变形,带动座椅向后移动80mm。方向盘及转向管柱未侵入人体模型的生存空间。整车碰撞试验时,通过泡沫假人代替驾驶员进行生存空间检测。方向盘未侵入到驾驶员假人腹部,也没有挤压驾驶员假人大腿。驾驶员生存空间未被侵入。由仿真和试验结果可以看出改进结构能够有效保障驾驶员生存空间不被侵入。

图9 改进后客车前部结构仿真和试验结果对比Fig.9 Comparison of the Result’s Deceleration Pulse for Improvement Design

5.2 改进后车身加速度分析

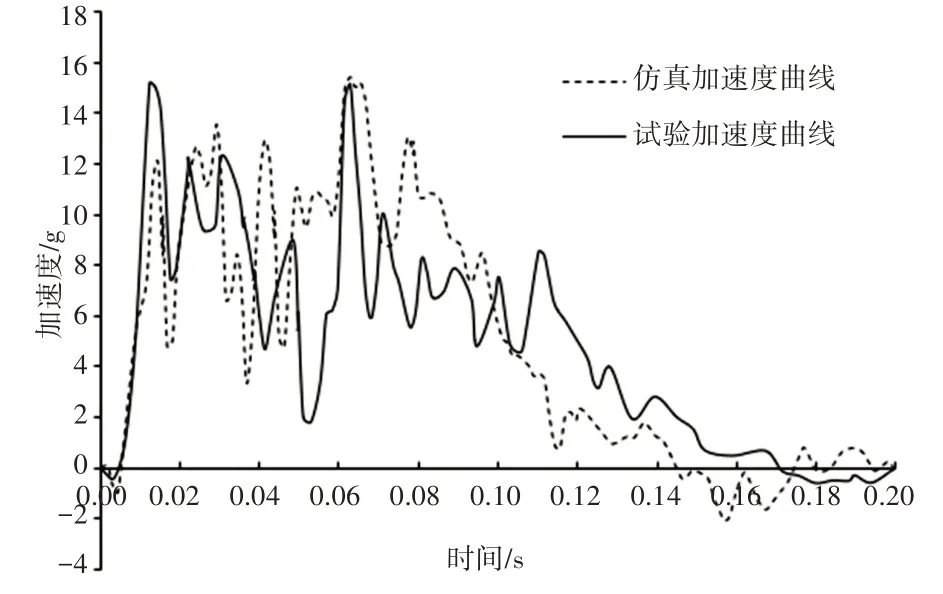

第一排乘客座椅附近车身骨架上的碰撞加速度曲线,如图10所示。仿真与试验的加速度曲线均有两次显著波峰,其峰值大小及出现时刻较为接近,其中最大峰值为16g左右,远远小于原结构最大波峰173g。50ms时刻试验加速度曲线出现显著的波谷,而仿真加速度曲线相同时刻没有明显波动。差异原因可能是车辆碰撞过程中部分型材出现焊缝开裂、型材断裂等连接失效导致车架承载力下降,但仿真模型没有准确模拟焊缝开裂、型材断裂等失效问题。仿真和试验加速度整体波形趋势基本吻合,满足工程设计需求。改进后车身加速度波形与GB13057-2013给定加速度波形比较接近,有利于乘员约束系统匹配设计。试验和仿真结果都表明改进结构对车身加速度波形改善明显,有效降低乘员二次碰撞伤亡的风险。

图10 改进后客车加速度仿真和试验结果对比Fig.10 Comparison of the Result’s Deceleration Pulse for Improvement Design

6 结论

研究结果表明,基于前部结构分区设计思路对客车骨架结构进行优化设计。新结构能够满足30km/h正面碰撞试验要求,有效改善客车被动安全性能。

(1)改进后的客车前部结构能够较好的控制碰撞过程中客车整体纵向变形,将变形量由510mm减少至310mm。

(2)车架加强结构有效改善前车架纵向变形量,同时驾驶员座椅后移结构向后移动80mm,增大驾驶员生存空间,泡沫假人没有被侵入;

(3)铝制吸能器轴向压溃变形模式稳定,将车体加速度第一个峰值由173g降低至16g,极大缓解车身碰撞强度。车身加速度波形相对平缓,有利于乘员约束系统匹配设计。