数控铣齿机主轴箱与花盘动态特性分析

2022-10-11张建坤洪荣晶谢陇陇仝志伟

张建坤 洪荣晶 谢陇陇 仝志伟

(南京工业大学机械与动力工程学院,江苏南京 211816)

制造业是一个国家的支柱性产业,其中金属切削加工是机械加工中最主要的方法。在机械工业中,齿轮是其主要构成部分,用来传递动力和运动,其中大规格齿轮是汽车、舰船、航空航天及风电等行业的关键基础传动零部件。数控圆柱齿轮成形铣齿机床是一种高效铣齿装备,用成形铣齿工艺能够一次去除大量的齿槽余量,极大地提高齿轮尤其是大模数圆柱齿轮的加工效率[1]。要提高机床的加工精度,一方面需要提高机床的硬件结构稳定性,另一方面要建立合理有效的补偿方法。模态分析作为结构动态特性的基础,同时也是直接反应结构动态性能的分析方法,因此要研究如何提高机床的硬件结构稳定性,必须分析机床部件的动态特性。

如李天箭[2]以三轴立式机床为例,通过模态分析及模态实验,对机床进行了结构优化,提高了机床的固有频率,同时又有效地降低了振幅。王福乾[3]针对五轴立式机床进行整机动态特性研究,进行了有限元模态分析及试验,对有限元结构模型进行了修正。郑雷[4]基于ANSYS对数控机床的进给系统进行了静动态有限元分析,得到机床进给系统的静力变形云图、固有频率及振动特性。贾超凡等[5]针对传统主轴的刚度不足问题,采用有限元方法对其进行静态分析与模态分析,对主轴进行轻量化优化设计。邵莹河等[6]提出一种机床的单个零部件对整机影响分析方法,利用双因素优选法确定机床床身的最佳分析位置,选取刀具位移为静力学分析观测值,为单个部件设计优化做出一定的理论指导。刘成颖等[7]通过有限元方法对机床进行整机模态与谐响应分析,确定立柱薄弱点,进而采用W类型筋板进行拓扑结构优化。董维新等[8]对某大型数控铣齿机进行了停机测试、空运转实验和切削实验等测试实验,并对测试结果进行分析,从而提出减振方案。王志永等[9]通过对铣齿机的结构和切削受力进行分析,基于铣齿机的振动测试实验方案,得出了机床产生振动的根源。邹辉等[10]对所采集的某大型数控铣齿机现场故障数据进行传统故障频次和故障比重比分析,确定了影响该数控铣齿机可靠性的薄弱环节。Zahid FB等[11]说明振动是许多机械和土木结构故障的根本原因,模态分析用于确定动态特性系统的特性,如固有频率、阻尼比和振型,表明了模态分析对于机床结构的重要性。Gerocs A等[12]对齿轮箱外壳进行有限元模态与试验模态分析,通过坎贝尔图表示了共振频率范围,为实际提供了一定理论基础。Maamar A[13]提出了基于传递函数(TFB)的方法,采用操作模态进行表征,通过对机床的实验模态进行分析,从而对确定的模态模型进行验证,克服了机床存在强谐波激励的情况。Jiang X等[14]提出一种新的基于聚类的机床模态分类分析方法,利用聚类结果反应机床模态参数的变化,将频响函数的幅值归一化后,得到与固有频率相关的特征。

针对以上研究,部分学者是基于有限元对机床部件进行模态分析,但未进行试验验证;或者是进行整机模态分析,此举增加了分析的误差与时间。本文基于大规格铣齿机加工特性,对铣齿机主轴箱与花盘装配体进行有限元模态分析,分析了结构的薄弱点及固有特性,并对试验模态进行了验证。同时,为减小铣削过程中的振动,提出了对花盘采用支撑油缸结构,通过时域分析,验证了花盘支撑油缸的必要性与可行性。并分析了铣削过程中主轴箱振动状态,为实际铣削加工做出实际指导,可对机床结构设计与优化提供理论支撑。

1 模态分析原理

模态分析是探究结构固有振动特性的方法,可以求得结构模态频率及振型等反应结构内部特征的参数[15]。通过这些参数对当前结构的动态特性进行评估和优化,设计人员也可依据这些模态参数进行结构分析和动态设计。

模态分析能够反应结构的固有振动特性,与外界激励无关,假设机械结构阻尼为零,则自由振动线性方程可表示为

式中:M是质量矩阵;K表示刚度矩阵;令该方程解的形式为

代入式(1)可得

为使式(3)成立则必有

式中:有非零特征向量q,则得到系统对应的特征方程为

通过求解以上方程可得到结构的固有频率及所对应的特征向量。

2 有限元模态分析

主轴箱结构如图1a所示,用于大型内齿轮加工,工作时主轴箱通过螺栓连接固定在拖板上。花盘装配体如图1b所示,其装配体由花盘,牛腿以及工件组成,花盘直径为5 m,工件直径为4 m,通过三排螺栓装夹在直径为3.5 m转台上面。利用ANSYS结构分析模块对铣齿机关键部件主轴箱及花盘装配体进行有限元模态分析,其中牛腿、主轴箱、花盘均为HT300,工件材料为45钢。相关材料参数如表1所示。

图1 铣齿机部件结构图

表1 材料参数

2.1 主轴箱模态分析

主轴箱与立柱连接面是通过螺栓连接的。将表1的材料属性在有限元中进行相应的设置,模态分析对于网格的要求不高,为计算高效,网格采用默认四面体网格。基于公式(1)~(5),低阶模态的影响较大,根据分析精度要求,这里只分析机床主轴箱的前六阶模态,结果如图2所示。

图2 主轴箱前六阶有限元模态振型云图

对主轴箱的模态有限元分析结果如表2所示。可知在机床主轴箱的前六阶模态分析中,主轴箱的最大变化发生位置以装夹刀具处居多,此处相对与主轴箱整体结构来说,比较薄弱,因此更容易出现较明显的变化。

表2 主轴箱模态有限元分析结果

2.2 花盘装配体模态分析

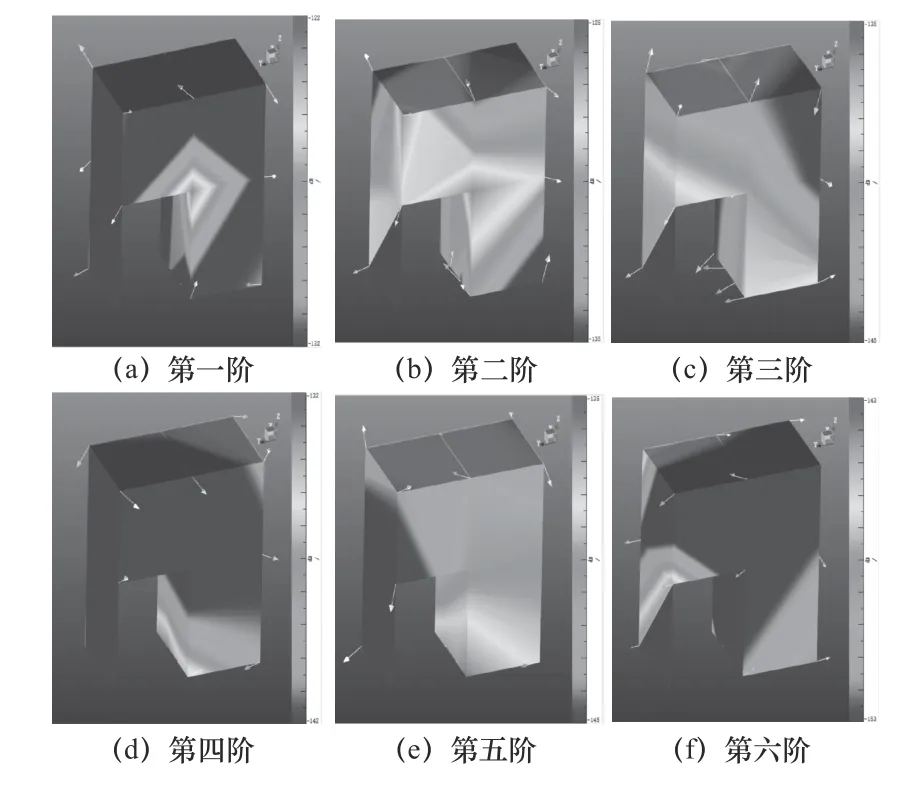

花盘装配体是由直径为5 m的花盘、16个牛腿,以及直径4 m的齿圈组成。花盘装配在3.5 m转台,通过3圈螺栓联接,花盘与每个牛腿分别以螺栓联接,牛腿与工件通过夹具夹紧,此处为分析方便,进行简化,设置为牛腿与工件底部联接。同样对花盘装配体取前六阶模态,结果如图3所示。

图3 花盘装配体前六阶有限元模态振型云图

对花盘装配体的有限元分析结果如表3所示。可知在每阶模态分析中,花盘装配体发生扭转变形的频率居多,且扭转变形多是对称分布。同时花盘装配体发生变形的位置也不尽相同,因为在每阶模态分析中,花盘装配体出现共振的位置不同。

表3 花盘装配体模态有限元分析结果

3 模态实验分析

图4为机床试验模态测试现场及设备,通过LMSTest.Lab振动测试系统采用锤击法来获取机床部件的固有频率,进行模态锤击试验。试验中采用单点激励多点拾振的方法进行测试,采用一个三向传感器,激励点选择在便于锤击并且刚度较大的地方。

图4 实际现场及设备

3.1 主轴箱实验模态分析

基于有限元仿真分析结果与主轴箱结构特点,设置20个测试点,选择激励点在主轴箱与立柱结合处左下点位,得到的前六阶试验模态振型如图5。

结合图5与表4进行分析。与主轴箱有限元模态分析相比,可以得知试验模态与有限元模态有一定的差异,相对误差最大为五阶模态下的测试,具体为24.8%。但总的来说,主轴箱的主要变形多集中于刀具装夹处,在进行主轴箱结构优化与设计,需优先考虑刀具装夹处。

表4 主轴箱固有频率对比分析

图5 主轴箱前六阶试验模态振型云图

3.2 花盘装配体实验模态分析

对花盘结构研究及有限元结果分析。共设置24个测点,其中分别设置于花盘边缘、牛腿中部以及工件边缘,测得花盘装配体试验模态结果如图6所示。

图6 花盘装配体前六阶试验模态振型云图

结合图6与表5进行分析。对主轴箱与花盘转配体模态分析结果表明,主轴箱结构薄弱点主要在于刀具装夹处,花盘主要在花盘边缘的上下振动。为减小花盘边缘振动问题,在机床床身上增加了一种对花盘边缘支撑油缸结构,如图4中附加支撑所示。

表5 花盘装配体固有频率对比分析

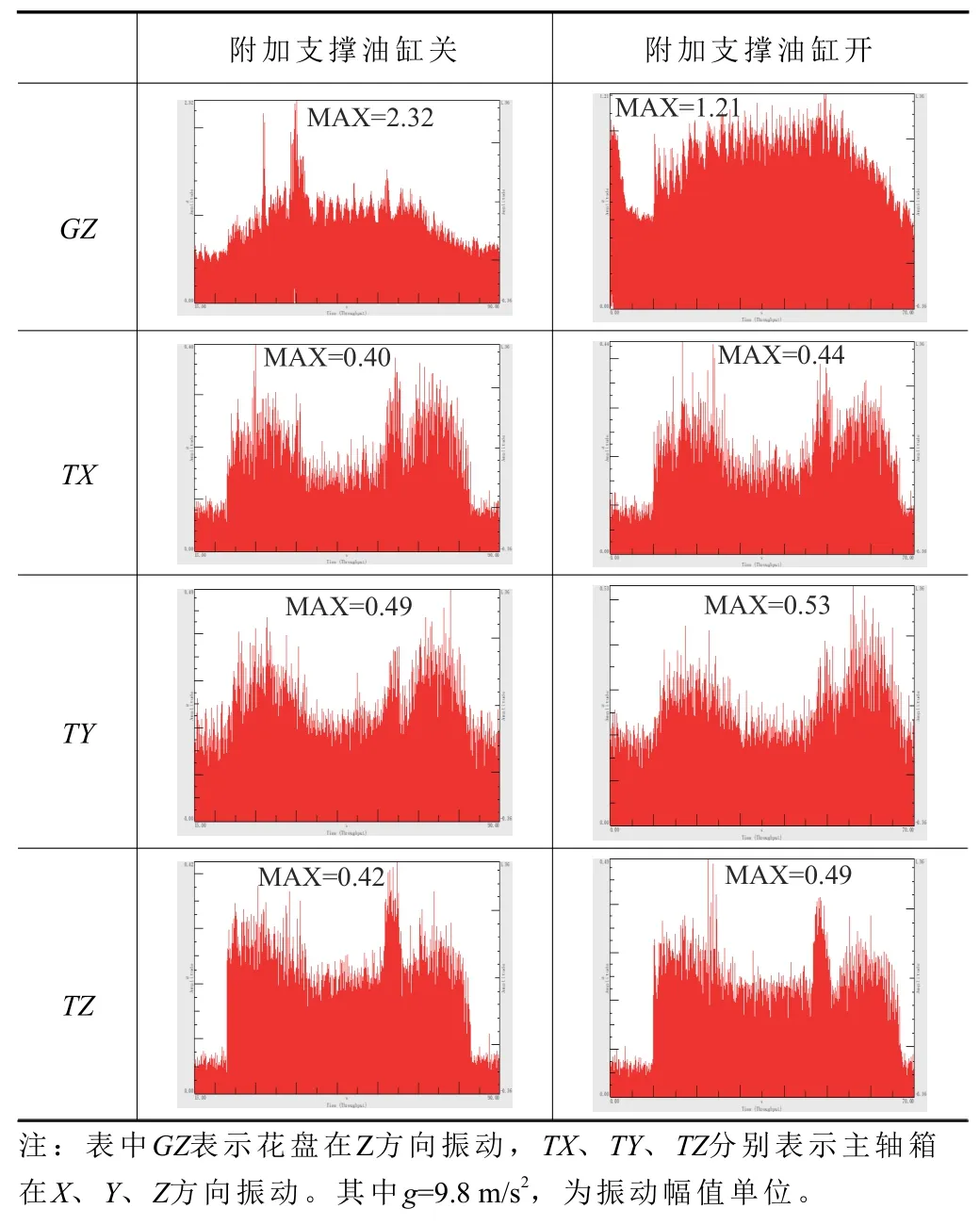

4 时域分析

基于上述分析,采用了一种对花盘附加油缸支撑结构,安装在位于主轴箱正下方的机床床身上。为验证附加油缸支撑结构的必要性与可靠性,分别对支撑油缸在打开与关闭状态下进行粗加工,测量其主轴箱X、Y、Z方向与花盘Z方向的振动幅值。加工工艺参数如表6所示,时域图如表7所示。

表6 粗加工工艺参数

对附加油缸支撑在打开与关闭的情况下进行时域分析,由表7可得,油缸开启情况下,在粗加工过程中,花盘的附加油缸支撑结构主要对花盘Z方向的振动起作用,明显降低了振动幅值,从最大值2.31g降低到1.21g。对主轴箱粗加工振动时域图进行分析可知,在切入与切出时,会发生较大的振动,完全铣削过程则比较平稳。

表7 振动时域分析

5 结语

以大规格铣齿机为研究对象,针对数控铣齿直径3.5 m规格转台加工4~5 m齿轮,提出一种附加花盘及对花盘支撑结构方案,对铣齿机主轴箱与花盘装配体采用有限元模态分析及实验验证,并进行时域分析,得出以下结论:

(1)有限元模态与试验模态振型基本一致,其主轴箱的结构薄弱点主要在于刀具装夹处,花盘装配体结构薄弱点主要在于花盘边缘。

(2)根据模态分析结果,采用一种对花盘附加油缸支撑结构,安装在主轴箱的正下方机床床身上,分别进行支撑油缸在开启与关闭的情况下粗加工实验,并进行振动时域分析。结果表明,在铣齿粗加工过程中,切入与切出段对主轴箱X、Y、Z方向的振动较大,此结构明显降低了花盘边缘Z方向振动,验证了提出在转台上附加花盘结构方案的可行性。