盾构地铁隧道侧穿既有加油站的风险分析

2022-10-11郭旭东

郭旭东

(广州地铁设计研究院股份有限公司,广东 广州 510000)

0 引言

近几十年来,人们对基础设施和交通系统的需求持续增强,许多大城市的地铁、铁路、公路、污水和公用事业隧道的机械化隧道施工数量急剧增加[1]。隧道施工将不可避免对已有建(构)筑物造成扰动,特别是隧道下穿加油站这类敏感性构筑物时。盾构施工不仅会引起加油站发生地面沉降,同时,若盾构隧道附近加油站发生地下油罐爆炸,爆炸冲击波超压将传递到盾构隧道结构,增加盾构施工及隧道后期运营的风险。因此,研究盾构隧道与既有加油站的相互影响作用对隧道和加油站的安全运营至关重要。

研究者们颇为关注隧道对已有构筑物的影响,产生研究成果丰富。刘纪峰等[2]基于摩尔-库仑本构模型和弹塑性力学理论,建立了适合于浅埋盾构隧道施工引起的地表沉降预测关系式,并将其成功应用于北京地铁10号 线浅埋盾构隧道施工引起的地表沉降预测。张书丰[3]通过分析地铁盾构隧道区间地表变形监测数据,建立了盾构掘进施工监测数据库,研究了盾构隧道施工过程对区段地表沉降的影响过程。相较于理论计算和现场监测,数值模拟技术有着精确、高效、便捷、低成本的优点,已经成为预测地面沉降中的关键技术。Thomas Kasper等[4]建立了盾构隧道开挖三维有限元数值模型,详细描述了施工模拟的全过程,并将其应用在实际工程案例中。对于盾构穿越加油站的研究,很多学者都围绕盾构施工对加油站的影响开展研究。康永胜等[5]以郑州地铁1号线03区间为例,采用ANSYS有限元软件模拟了盾构施工穿越加油站的过程,进行了加油站的沉降分析,并提出该区段最大累计沉降监测报警值;胡磊等[6]利用FLAC3D有限差分软件和Peak经验公式法,对武汉地铁7号线某区间在盾构施工过程中对既有加油站的扰动和沉降规律进行分析,并进行了储油罐爆炸情况下盾构施工的风险分析,提出了相应保护措施。

本研究以广州地铁18号线番禺广场站—南村万博站盾构隧道工程为依托,采用Peak公式法和三维有限元软件Midas,建立了三维有限元模型,进行了盾构掘进过程引起的地表及既有加油站的沉降分析,并综合对比分析了数值模拟结果及现场监测数据,验证数值模型的有效性。同时进行了加油站油罐爆炸工况下隧道管片的内力分析,对隧道运营风险控制有重要的参考价值。

1 工程概况

受线型影响,广州地铁18号线番禺广场站—南村万博站区间侧穿番康加油站、龙美东加油站、影城加油站。地铁隧道采用盾构法施工,埋深约23 m~49 m,盾构外径8.5 m,内径7.7 m,管片宽度1.6 m,管片厚度0.4 m,衬砌环采用错缝拼装,衬砌环纵、环缝均采用弯螺栓连接。受篇幅影响,本文主要研究龙美东加油站与地铁盾构隧道的相互影响。

图1为隧道侧穿龙美东加油站示意图。龙美东加油站为地面1层结构,站内设有20 m3埋地油罐5个,其中汽油储罐4个,柴油储罐1个。地铁隧道结构边线与加油站地下储罐区中心点水平净距约为27.78 m,隧道埋深约30 m,隧道中轴线与龙美东加油站储罐间距为39.44 m,隧道壁与龙美东油罐间距为35.19 m。此范围盾构隧道全断面位于中风化混合花岗岩岩层中,上覆岩土体主要有素填土、粉质黏土与强风化混合花岗岩等。

2 加油站沉降量计算

2.1 经验方法沉降预测

Peak公式是在世界上广泛应用于预估沉降槽的经典公式[7]。公式本质是使用向下反射的正态分布来模拟隧道开挖引起的垂直位移,并认为地层变形由地层损失引起,施工引起的地面沉降是在不排水的条件下发生的,从而假定地表沉降槽体积等于地层损失体积。其表达式如下:

其中,Smax为隧道中轴线上覆地表最大沉降量;Vs为地层损失率,一般取0.5%~1.5%;i为地表沉降槽宽度系数;h为隧道净埋置深度;φ为岩土体内摩擦角。

本文中通过设置断面收缩模拟地层损失,地层损失率根据经验取0.5%~1.5%[8]。土层摩擦角取35°,中石化龙美东加油站与区间隧道结构最近水平距离为3.3 m。针对3种不同地层损失率,分别计算龙美东加油站沉降槽宽度系数及地表最大沉降量,结果如表1,图2所示。

表1 不同地层损失率情况下的地表最大沉降量

由Peak公式计算结果:盾构施工时地层损失率为0.5%~1.5%时,地表最大沉降量为8.52 mm~25.2 mm;地层损失率为1.5%时,距离隧道结构3.3 m处加油站结构最大沉降量达到22.7 mm,差异沉降率为0.411‰;当盾构施工地层损失率为1%时,加油站结构最大沉降量为14.1 mm,最大差异沉降率为0.274‰。根据《城市轨道交通工程监测技术规范》[9],累计沉降控制值30 mm,最大差异沉降率1‰,计算结果均满足建筑物变形控制标准。

2.2 数值模拟计算分析

数值模拟技术具有效率高、成本低且可以模拟较为真实的应力分布特征从而广受青睐。本文采用Midas GTS有限元数值模拟软件模拟盾构隧道施工,建立了盾构隧道与加油站计算模型,采用了Mohr-Coulomb本构模型,研究了盾构施工对龙美东加油站的影响。

2.2.1 计算模型及参数确定

1)模型概况。

为了全面、系统地反映加油站在区间盾构施工过程中周围岩土体及结构的受力与变形情况,根据工程概况,建立了基于Midas GTS程序的三维计算模型进行数值模拟,如图3所示。模型横向(x方向)为80 m,纵向(y方向)为70 m,竖向(z方向)为65 m。数值模型采用六面体与四面体混合单元进行划分,共划分60 189个单元和75 684个节点。

2)土体模型及其物理力学参数。

本文数值模拟模型中土层采用修正摩尔-库仑本构模型,根据现场地质勘查报告,研究区段隧道上覆地质体计算参数见表2。

表2 岩土体主要物理力学参数

3)盾构隧道模拟及盾构施工参数。

本工程研究区间内隧道衬砌环外径8.5 m,内径7.7 m,管片宽度1.6 m,管片厚度0.4 m,混凝土等级为C50,模型中隧道结构采用板单元模拟,材料属性定义为C50混凝土,考虑到管片采用螺栓连接,强度折减系数取0.8。加油站顶板和加油站立柱采用板单元模拟,材料属性定义为C35混凝土,计算参数如表3所示。

表3 隧道结构及加油站结构模拟参数

2.2.2 模拟结果分析

通过Midas软件计算,得到了不同盾构土体损失率下的变形云图如图4所示,并得到了与之对应的地表沉降曲线,如图5所示。

对比图4,图5可以发现:1)地表沉降槽曲线整体为一个凹槽形,变形云图呈对称型的W形,以地层损失率0.5%为例,即隧道中心线处地表沉降量较大,为8.33 mm,隧道两侧的沉降量较小,为0.54 mm,并沿隧道横截面轴线基本对称,符合地表沉降机理。2)地层损失率的增大会引起地表沉降量的增加。当地层损失率为0.5%时,隧道中心线处最大地表沉降量为8.33 mm,结构差异沉降率为0.27‰;当地层损失率增大到1.5%时,隧道中心线处最大地表沉降量为14.34 mm,结构差异沉降率为0.46‰。由此可见,盾构范围内的地层损失率增加,会导致周围岩土体向隧道内部发生移动,从而导致地面沉降量增加。3)不同地层损失率下的龙美东加油站结构沉降率均小于许可差异沉降率2‰,最大地表沉降量均小于许可沉降量20 mm,满足结构变形控制要求。

3 现场监测分析

现场监测是确认加油站受影响情况最直观的研究方法。通常在隧道中轴线附近根据工程等级和具体工况选择合适的地表布置监测点[10]。施工监测数据分析主要是通过将加油站在地铁施工前后产生的沉降、位移数据进行采集并进行系统性分析,将分析结果与标准要求进行对比,确认其影响可接受程度。

3.1 现场监测结果

为了验证Peak公式法及数值模型的可靠性及准确性,在盾构隧道施工期间对邻近的龙美东加油站结构及油罐布置8个沉降监测点进行沉降监测。沉降监测点布置如图6所示(其中1号~4号测点布置在油罐四个角点,5号~8号测点布置在加油站结构角点)。

油罐沉降监测曲线和加油站结构监测曲线分别如图7,图8所示。

根据盾构隧道施工监测数据,油罐邻近地铁侧1号及4号点在盾构施工期间最大沉降量为2.13 mm,远离地铁侧的2号点在盾构施工期间最大沉降量为7.87 mm,油罐最大差异沉降率为0.71‰。加油站结构在盾构施工期间各测点最大沉降量2.57 mm,各测点沉降量较为均匀,结构最大差异沉降率为0.042‰,满足结构变形控制标准,不至于造成结构性损伤;根据前文计算,盾构施工中地层损失率小于0.5%。

3.2 现场监测与数值模拟结果对比分析

为了验证数值模型的可靠度,选取龙美东加油站的横向观测带进行沉降监测,表4为双线施工监测加油站地表最大沉降实测值与数值模拟计算得到的最大沉降量对比。

表4 数值模拟结果与现场监测结果对比表

从表4可以看出,龙美东加油站地表测点最大沉降量为7.87 mm,通过有限元计算得到的最大沉降量为8.30 mm;影城加油站地表测点最大沉降量为3.49 mm,通过有限元计算得到的最大沉降量为4.97 mm。通过有限元计算得到的最大沉降量模拟值普遍大的原因是数值模型没有考虑时间效应,仅仅考虑了空间效应。

综上所述,从数值模拟结果与现场监测对比分析中可知,模拟计算结果与监测结果数据基本接近,说明本次模拟结果具有较高的参考价值,能够反映盾构掘进施工导致的地表沉降规律。

4 油罐爆炸工况下隧道管片内力分析

本文按地铁公共安全危险最大化原则,考虑油罐室爆炸极端情况对地铁盾构隧道的影响[11]。本文把龙美东加油站所有地下汽油罐看成一个整体并假设同时发生爆炸进行计算和分析评价,并未考虑所有储油罐爆炸的前后顺序和相互影响,并视所有油罐的重心点为爆炸原点。

4.1 等效TNT当量计算

根据范登伯格和兰诺伊TNT当量法转换公式[12],将汽油的爆炸转换为对应的TNT当量进行爆炸分析:

QTNT=k·V0·q·Hc/qTNT。

其中,QTNT为TNT当量,kg;k为汽油蒸汽爆炸极限,通常取7.6%;q为汽油蒸汽密度,取4.53 kg/m3;Hc为汽油燃烧热值,取4 373 kJ/kg;qTNT为TNT爆炸热值,一般取4 500 kJ/kg。

计算考虑多个储油罐内油气同时爆炸,柴油容量按50%折算至汽油容量[13],经计算,龙美东加油站TNT当量为23.77 kg。

4.2 爆炸冲击波超压计算

参照G.M.莱克霍夫理论,砂土介质中爆炸冲击波超压经验计算公式:

其中,ΔP为爆炸冲击波超压,kgf/cm2=1/9.8 MPa;R为爆炸中心到计算点距离,m。

地铁隧道结构边线与龙美东加油站地下储罐区中心点水平净距约为27.78 m,隧道埋深约30 m。隧道中轴线与龙美东加油站储罐间距为39.44 m,隧道壁与龙美东油罐间距为35.19 m。经计算龙美东加油站油罐爆炸工况下隧道结构爆炸冲击波超压ΔP=0.445 kPa。

4.3 爆炸工况下隧道管片内力计算

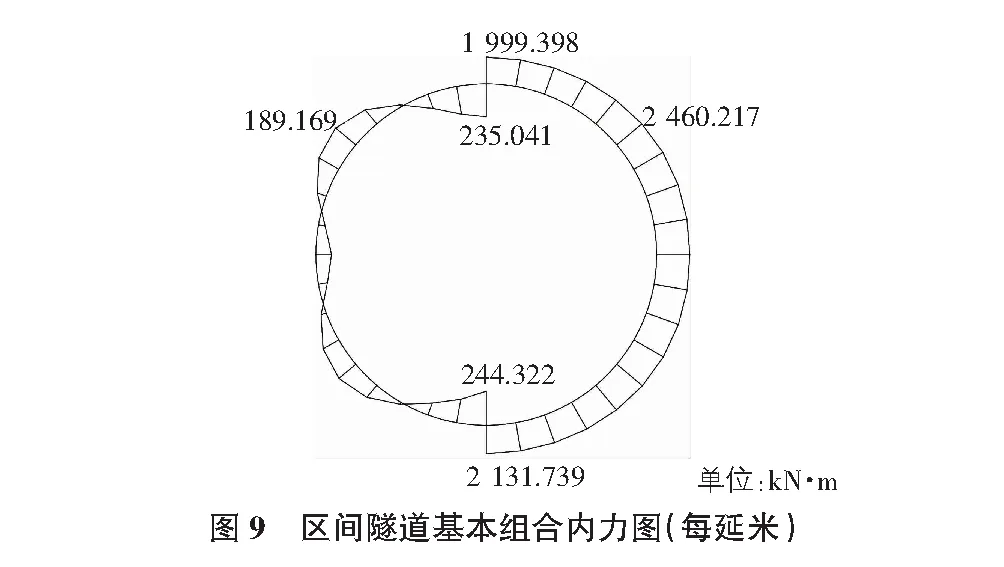

经计算,龙美东加油站油罐爆炸后,管壁冲击波超压为0.445 kPa,对应的隧道区间隧道覆土厚度为32.7 m,隧道里程为DK43+337 m,管片采用Ⅱ型管片,外侧采用10E22钢筋,内侧采用10E25钢筋。管片内力采用均质圆环法计算,管片结构按刚度均匀的圆环考虑[14],考虑到环向接头刚度导致管片刚度的降低,计算中管片刚度有效率η取0.8,另外考虑到管片错缝拼装所引起的弯矩传递程度,弯矩提高系数ξ取0.2。荷载计算模式及弯矩传递分别如表5,图9所示。

表5 荷载计算模式

由图9可见,隧道管片外侧、内侧最大弯矩分别为189.169 kN·m,244.322 kN·m,最大剪力分别为2 460.217 kN,2 131.739 kN。而承载力极限状态下隧道管片外侧弯矩302.670 4 kN·m,内侧弯矩390.915 2 kN·m,承载力极限状态下隧道管片外侧轴力3 936.347 kN,内侧轴力3 410.782 kN,计算结果均满足控制要求。同时经复核,隧道内外侧主筋计算面积均为1 280 mm2,而隧道内外侧主筋实配面积均大于计算面积,即原管片设计配筋可满足管片受力要求[15]。

5 结论

1)基于Peak公式计算龙美东加油站不同地层损失率下地表最大沉降量和最大差异沉降率均小于规范控制值,满足建筑物变形控制标准。

2)数值模拟计算结果表明加油站地表沉降槽曲线整体为一个凹槽形,隧道中心线处地表沉降量较大,隧道两侧的沉降量较小,并沿隧道横截面轴线基本对称,符合地表沉降机理。且地表最大沉降量与盾构范围内的地层损失率呈线性关系。

3)根据施工监测数据,龙美东加油站油罐和加油站结构累计沉降量均小于10 mm,最大差异沉降率为0.71‰,盾构区间隧道施工对既有加油站影响可控,加油站及油罐结构变形满足控制标准。

4)通过经验公式计算龙美东加油站油罐爆炸在隧道结构顶部产生的冲压为0.445 kPa,经内力计算及管片配筋验算后,盾构隧道结构内力满足承载力控制要求,原管片设计配筋满足管片受力要求,即加油站爆炸工况下管片不会破坏。