爆炸成型弹丸药型罩用高密度合金选取准则

2022-10-11付恒蒋建伟王树有门建兵李梅

付恒, 蒋建伟, 王树有, 门建兵, 李梅

(北京理工大学 爆炸科学与技术国家重点试验室, 北京 100081)

0 引言

爆炸成型弹丸(EFP)是聚能装药技术的一个重要分支,是药型罩在爆炸载荷作用下经过极端塑性变形而“锻出”的一种自成型动能侵彻体,具有侵彻后效大、对炸高不敏感等特点。药型罩作为EFP战斗部的关键部件之一,承担着形成侵彻体并实施毁伤的核心任务,其材料特性直接影响EFP的成型状态和侵彻性能。在炸药确定的条件下,通过提高药型罩材料密度的方式增大比动能,是提高EFP侵彻性能的有效措施。

传统的EFP药型罩材料以纯金属为主,常用材料有工业纯铁(Fe)、无氧铜(Cu)和钽(Ta)3种,其中,Fe的密度最低,已难以适应现代装甲防护技术的发展;Cu是目前应用最为广泛的药型罩材料,其性能潜力已基本开发殆尽;Ta虽具有高密度,但稀有金属高昂的成本导致其难以大批量装备。探寻密度较高且价格相对低廉的药型罩材料,是EFP领域需要积极探索的重要课题。

随着材料设计和制备工艺的不断发展,金属材料的合金化已成为制取高密度材料的主要方式。按照聚能装药经典理论,药型罩材料应具备高密度、高声速、高熔点的特点,因此,钨(W)被视为药型罩的理想材料。W及其合金作为现代工业最为常用的高密度材料,如纯W、W-Cu合金和W-镍(Ni)-Fe合金等已成功应用于形成高速射流的小锥角药型罩。但对于EFP,目前却仅有一些探索性案例的报道,且均表明钨及其合金在轴向爆炸载荷作用下难以形成完整的侵彻体。

与形成射流的小锥角药型罩相比,EFP药型罩的变形机制存在很大不同。锥角增大会导致轴向爆炸载荷对药型罩的作用形式发生改变,进而使药型罩在变形过程中缺少被压垮后的闭合和挤压流动,导致适用于射流药型罩的高密度材料作为EFP药型罩时出现动态断裂和破碎现象。因此,在EFP药型罩的选材方面,难以直接沿用经典的聚能罩材选取原则。尽管研究者们并不清楚适用于EFP药型罩的高密度合金需要具备何种特点,但可以明确的是,候选罩材在受载和变形的过程中需要保持形态完整,从而满足EFP成型性的基本要求。

综上所述,高密度合金难以形成完整侵彻体已成为其应用于EFP药型罩材料的技术瓶颈。因此,本文拟解决以钨合金为代表的高密度合金EFP应用问题,以典型W-Ni系合金为研究对象,对不同W含量的飞片试样开展了爆炸加载试验。基于对受试材料成形性能和失效机理的分析,结合对于传统EFP罩材共同特性的总结,提出了EFP高密度合金罩材的选取准则,并应用该准则进行了罩材选取、爆炸加载成型及侵彻试验。研究结果可以为EFP药型罩用高密度合金的设计、选取和应用提供参考依据。

1 爆炸加载飞片试验

1 试验方法

EFP药型罩的典型结构包括球缺罩和大锥角罩,当球缺罩的曲率半径趋近于无限大或大锥角罩的锥角达到180°时,药型罩可视为具有一定厚度的圆形平板,这种极限状态形成的聚能侵彻体可以称之为爆炸加载飞片。爆炸加载飞片试验的原理在于,通过炸药爆轰驱动飞片加速并变形,高速冲击一定炸高下的验证靶板,根据验证靶板表面的作用痕迹对飞片材料的成形性能进行评判。平板飞片能够在一定程度上模拟EFP药型罩翻转和闭合的变形过程,相比EFP成型和侵彻试验,飞片试验更容易加工、装配和实施,是一种能够快速检验材料能否作为EFP药型罩的试验方法。

图1为爆炸加载飞片试验装置示意图,包括金属飞片、炸药药柱、雷管座、雷管,其中,飞片直径36 mm、厚度2 mm;药柱为JH-2炸药经压制而成,其密度1.71 g/cm,直径36 mm,高度54 mm。验证靶板为厚度10 mm的Q235钢板,炸高为8倍装药直径,起爆方式为药柱端部中心点起爆。

图1 爆炸加载飞片试验装置示意图Fig.1 Schematic diagram of the flyer plate test

1.2 试验材料

受试材料为粉末冶金结合液相烧结技术制备的3种W-Ni系合金,W的质量分数分别为89%的W-Ni-Fe-钴(Co)合金、71%的W-Ni-Fe-Ta合金和35%的W-Ni-Fe-钼(Mo)合金(以下简称为89W、71W和35W),按质量百分比的名义成分及密度如表1所示。

表1 受试材料名义成分及密度Table 1 Nominal compositions and densities of the tested materials

制备工艺为:先将W、Ni、Fe与Co/Ta/Mo的金属粉末充分混合后压制为生坯;随后在1 100 ℃的还原性气氛中进行预烧结,保温30 min;再在1 430 ℃~1 460 ℃的还原性气氛下进行液相烧结,保温60 min;最后经变形和机械加工为飞片,在1 100 ℃进行真空退火。图2为受试材料的金相照片,可以看出受试材料均为典型的多相复合材料,W相以近圆形颗粒的形式被更具韧性的基体相包裹,基体相为含有W、Fe、Co/Ta/Mo等元素的Ni基固溶体,深灰色部分为W颗粒,浅色部分为基体。随着W含量的降低,W颗粒的尺寸减小且连接度降低。

图2 受试材料的金相照片Fig.2 Optical micrographs of the W-Ni alloys

1.3 试验结果

图3为受试飞片经爆炸驱动后对验证靶板侵彻结果的照片。由图3可以看出,受试飞片在轴向爆炸载荷作用下全部发生断裂和破碎的动态失效现象,以破片形式侵彻验证靶板,均不满足EFP的成型性要求。其中,89W飞片的侵彻结果为环状阵列的近三角形破片坑,中心位置无作用痕迹;71W飞片的侵彻结果为多层环形阵列的圆形细小破片坑;35W飞片的侵彻结果为围绕中心大破片坑散布的环状破片坑,而中心大破片坑由3枚小破片共同形成。

图3 受试飞片对验证靶板侵彻结果照片Fig.3 Penetration results of flyer plate tests

从表2中列出的单个破片坑和破片散布区域的测量数据可以看出,89W破片尺寸基本一致,且破片散布区域最大;71W破片尺寸最小,破片散布区域略小;35W破片尺寸也基本一致,但破片散布区域最小。受试飞片失效形成的破片形貌并不一致,表明W含量不同的W-Ni合金,在轴向爆炸载荷作用下的成形性能和失效形式存在很大差异。

2 W-Ni合金成形性能及失效机理

2.1 成形性能分析

根据图3和表2中受试飞片经爆炸驱动后对验证靶板的侵彻结果,绘制了如图4所示的受试飞片失效演化过程示意图(图中垂直纸面入射方向为轴向加载方向)。结合图3、表2和图4,对受试飞片的侵彻结果和失效演化过程进行具体分析。

表2 受试飞片对验证靶板侵彻结果的数据统计Table 2 Perforation dimensions of flyer plates made of different materials

从图3(a)和表2中89W飞片的侵彻结果来看,89W飞片破碎后的破片散布侵彻于靶板上,散布区域的中心位置无破片作用痕迹,破片坑呈三角形(边长大约为7~9 mm)且唇缘均沿半径向外翻卷。如图4(a)所示,89W飞片在爆炸加载下发生了由圆心至边缘的多裂纹径向断裂,并产生了棱角分明的三角形破片,三角形破片在爆轰产物的作用下向外翻转并抛射,最终在靶板上形成了图3(a)所示的散布破片坑。

从图3(b)和表2中71W飞片的侵彻结果来看,71W飞片破碎后的破片基本均匀散布地侵彻于靶板上,且破片坑均呈直径为2.5~3.5 mm的规则圆形。如图4(b)所示,71W飞片在爆炸加载下发生了多裂纹的环向和径向断裂,从而形成了由细小破片组成的破片云,最终形成了图3(b)所示的均匀散布小破片坑。

从图3(c)和表2中35W飞片的侵彻结果来看,35W飞片破碎后的破片散布侵彻于靶板上,散布区域的中心位置存在最大的圆形破片坑,该破片坑由3枚小破片共同形成,在其外围环绕着一圈明显的圆形破片坑,这些破片坑直径大约为5~11 mm。如图4(c)所示,35W飞片在爆炸加载下同样发生了多裂纹的环向和径向断裂,经环向断裂分离为中心大破片和一层崩落环,崩落环发生径向断裂,形成多个大破片并向外飞散,同时中心大破片也会发生径向断裂,形成3个沿轴向运动的小破片,最终形成了图3(c)所示的由多个大破片坑环绕着一个大破片坑的散布效果。

图4 受试飞片失效演化过程示意图(垂直纸面入射方向为轴向加载方向)Fig.4 Failure evolution process of the tested flyer plate (taking the incident direction perpendicular to the paper surface as the axial loading direction)

同时,进一步从表2中破片散布区域直径可以看出,随着W含量的降低,破片散布区域直径逐渐减小,表明破片的径向飞散距离逐渐减小。而径向飞散位移与飞片破碎形成破片的时间早晚有密切关系,即在爆炸轴向加载过程中,飞片破碎形成破片的时间越早,破片越早获得径向加速度,从而在等轴向距离下破片的径向飞散距离越大。对比可知,受试飞片的破碎时间排序应为:89W最早,71W略晚,而35W最晚。

根据前人研究结果,高比重W合金(W含量大于85%)的塑性随应变率的增加而下降,在爆炸加载条件下呈现完全脆性断裂。结合上述结果

对比分析可以判断,在爆炸轴向加载下,89W飞片以脆性断裂为主,在变形过程中最先发生多裂纹径向断裂,形成了具有径向飞散距离的三角形大破片;71W飞片在破碎前发生了一定程度的轴向加载方向的塑性变形,进而出现了环向拉伸断裂,与径向断裂共同作用形成了小破片,破碎时间略晚,破片径向飞散距离小于89W的情况;35W飞片在破碎前发生了明显的塑性变形,进而出现了环向拉伸断裂,虽然有径向断裂共同作用,但因其用材具有较强的延展性,飞片破碎后形成的破片仍然较大且无明显棱角,而破碎时间最晚,破片径向飞散距离最小,中心3个小破片仍然能够保持轴向运动并形成中心大破片坑。因此,在轴向爆炸载荷作用下,89W飞片成形性能最差;71W飞片成形性能略好于89W;35W成形性能最佳。

总之,在轴向爆炸载荷作用下,W-Ni合金的成形性能随着W含量的降低得到改善,由脆性断裂逐渐转变为韧脆混合断裂。

2.2 失效机理分析

对于固态金属材料而言,微观组织决定其宏观性能。在相同的加载条件下,由于钨含量不同,受试材料具有不同的微观组织,导致其断裂模式和失效机理并不相同。

W合金的断裂模式包括基体撕裂、基体与W颗粒界面分离、W颗粒界面分离和W颗粒解理。由于晶格结构的差异,W相与基体相的变形行为并不同步,面心立方结构(FCC)的基体在轴向爆炸载荷作用的瞬间即开始变形,而体心立方结构(BCC)的W颗粒由于其较高的韧脆转变温度,塑性变形相对滞后。图5为受试材料断裂模式随W含量变化的示意图。

图5 受试材料断裂模式随W含量变化示意图Fig.5 Schematic diagram of fracture modes of W-Ni alloys with different W contents

对于W含量最高的89W,宏观上飞片在受载瞬间即发生失效,裂纹由飞片中心扩展至边缘,失效后的飞片形成扇形破片,呈现明显的脆性断裂,基本不发生塑性变形。其微观机理在于,球面爆轰波作用于飞片中心,由于基体相含量过少,无法带动W相共同变形,含量极高的W相直接承受载荷而发生W颗粒解理,由于W颗粒的连接度很高,解理裂纹对相邻W颗粒造成极大的尖端应力场作用,进而由应力集中引发相邻W颗粒解理的连锁反应。

对于W含量略低的71W,宏观上飞片在爆炸载荷的作用下发生塑性变形,随后在速度梯度的拉伸作用下发生环向和径向断裂,呈现韧脆混合断裂。其微观机理在于,随着合金中W含量的降低,W颗粒的连接度降低,基体相含量增加。受载瞬间基体相带动镶嵌于其中的W颗粒进行塑性变形,直至爆轰波完全扫过飞片,W相在冲击温升和变形温升的共同作用下由脆转韧,开始进行塑性变形。随着变形的加剧,在W颗粒界面处形成位错塞积,进而造成应力集中并产生微裂纹,导致W颗粒解理和界面分离。

对于W含量最低的35W,宏观上飞片经历了更大的塑性变形,逐渐趋向韧性断裂。其微观机理在于,基体相含量的进一步增加,提高了位错运动对塑性变形的协调能力,减少了W颗粒界面分离的发生,但由于W相和基体相的性能差异,依旧存在变形不协调问题,在应变达到一定程度后,不同相界面处逐渐形成位错塞积,导致基体相与W颗粒的界面分离。

在爆炸加载的高应变率(10~10s)条件下,随着W含量的降低,W-Ni合金的断裂模式由W颗粒解理的脆性断裂逐渐转变为界面分离的韧脆混合断裂。虽然降低W含量可以有效改善W-Ni合金的成形性能,但由于W颗粒始终以第二相粒子形式分布于基体中,无法避免相界处位错塞积的产生,进而由应力集中引发微裂纹形成并扩展,最终导致低W含量的W-Ni合金在大变形状态下发生断裂失效。

综上所述,高密度合金难以形成完整侵彻体的原因归结为多相材料不同相之间的性能差异。以W-Ni系合金为代表的高密度合金,绝大多数均为多相材料,而其微观组织的多相特征决定了这些材料都无法避免由第二相存在而引发的位错塞积问题。理论上,不存在第二相的高密度合金在爆炸载荷下的成形性能最佳,而单相组织可能是高密度合金作为EFP药型罩候选材料的必要条件。

3 高密度合金罩材选取准则

依据第2节对于多相W-Ni合金在轴向爆炸载荷作用下的失效机理分析,推断高密度合金需要具备单相组织,才可能满足EFP成型性的基本要求。以此为基础,结合对于传统罩材能够形成完整的侵彻体的原因进行归纳和总结,从而进一步明确高密度合金作为EFP候选罩材的组织和性能要求。

3.1 传统罩材特性分析

传统EFP药型罩材料包括铝(Al)、Fe、软钢、Ni、Cu、银(Ag)、Ta和Ta合金。这些材料在轴向爆炸载荷作用下都能够形成完整侵彻体,而它们所具备的共同特性,即为合金材料满足EFP成型性要求的必要条件。

纯金属材料中,Al、Ni、Cu和Ag均为FCC结构金属,具有较多的滑移系,且不存在低温脆性问题;Fe和Ta作为BCC结构金属,具有明显的韧脆转变温度,但与W、Mo等高熔点金属不同,二者的韧脆转变温度很低,在常温下呈塑性。软钢和Ta合金作为极少数能够形成EFP的合金材料,如10号钢和Ta-2.5W合金,均为BCC结构的单相固溶体合金,分别以Fe和Ta作为溶剂金属,继承了溶剂金属晶格结构,溶质金属含量很低,同样在常温下呈塑性。

从晶体结构来看,传统罩材中既有FCC结构金属,也有BCC结构金属,但BCC结构金属的韧脆转变温度都很低;从微观组织来看,传统罩材中既有纯金属又有合金,但合金材料均为固溶体合金。综上所述,传统EFP药型罩材料的共同特性在于:常温下均呈塑性,且均为单相组织。

3.2 罩材选取准则探讨

EFP的成型是由炸药爆轰驱动药型罩材料以10~10s的应变速率产生超过300%的真实应变,同时伴随着冲击变形作用下的极高温升。

在爆炸加载前,药型罩的初始温度等同于EFP战斗部服役环境温度(-40~50 ℃),需要考虑低温环境对罩材韧脆性能的影响。对于BCC结构的传统罩材,当环境温度较低时,虽然位错阻力随温度下降而增大,罩材会出现明显的韧脆转变现象,但其韧脆转变温度均低于EFP战斗部服役的环境温度(-40~50 ℃),如Ta的韧脆转变温度为-269 ℃,则BCC结构的传统罩材不会发生低温韧脆转变。对于FCC结构的传统罩材,具有较大的位错宽度,位错阻力对初始温度不敏感,不存在低温脆性问题,位错运动在受载瞬间即开始进行。因此,在服役环境温度下,需要保证罩材的塑性。

在爆炸加载阶段,药型罩经历爆轰波的冲击作用温度升高,传统罩材在此状态下进行翻转、闭合和拉伸等极端塑性变形而不发生失效,是材料位错运动顺利进行的结果。无论FCC结构或BCC结构的传统罩材,均为单一组织构成,没有第二相粒子对位错运动造成阻碍,消除了相界处由位错塞积而产生的应力集中问题,极大地增强了位错运动对塑性变形的协调能力,使得传统罩材在较大的变形状态下依旧能够进行塑性变形。

理论上,在服役环境温度下呈塑性,且具有单相组织的固溶体合金能够满足EFP的成型性要求。另外,由于BCC和部分密排六方金属中位错运动阻力对温度变化非常敏感,为保证固溶体合金在服役环境温度下呈塑性,需要注意溶剂金属的晶体结构类型,若溶剂金属为非FCC,则必须注意材料的韧脆转变温度。以W-Ni合金为例,W与Ni为有限互溶关系,在合适的组元配比和温度条件下,W-Ni合金可以形成由γ相构成的单相固溶体合金。当W完全溶解于基体相,合金由多相复合材料转变为FCC结构的Ni基固溶体合金。其中,FCC结构使合金避免了低温脆性问题,而单相组织消除了W颗粒引起的位错塞积问题。

基于上述分析,提出适用于EFP的高密度合金罩材选取准则:首先,合金应为完全固溶体的单相材料;其次,若溶剂金属为非FCC,则须具备低于服役环境温度的韧脆转变温度。

3.3 应用及验证

应用3.2节罩材选取准则,选取了一种FCC结构的单相固溶体合金,密度达到11.1 g/cm,比Cu提高约25%,其名义成分(wt%)为37W-44Ni-19Co。

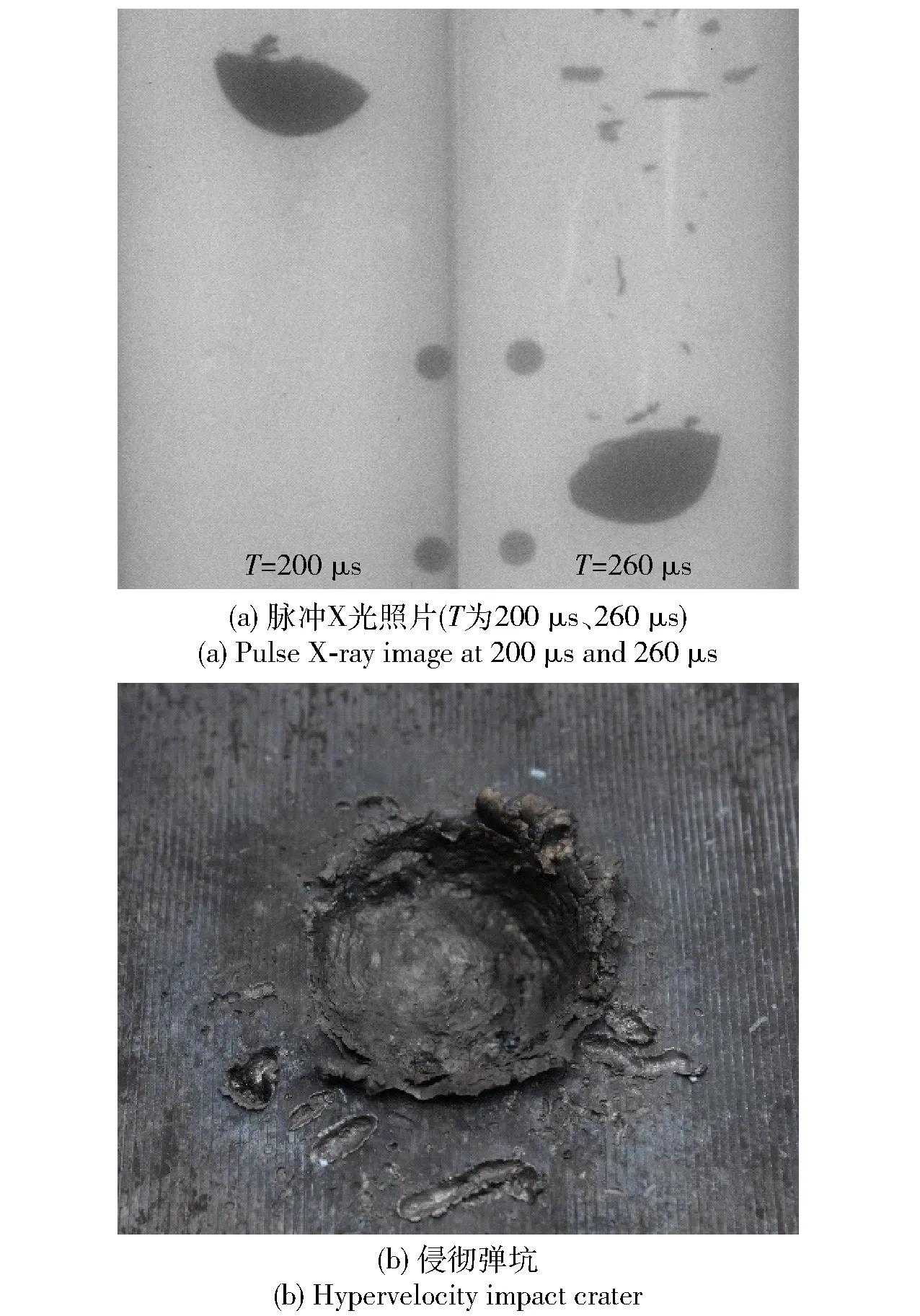

设计并加工了如图6所示的平板飞片和等壁厚球缺药型罩,对二者进行了爆炸加载成型和侵彻试验,采用脉冲X光摄影系统拍摄了EFP成型形态。其中,平板飞片的结构尺寸及试验条件与前文保持一致。EFP药型罩采用等壁厚球缺结构,曲率半径和壁厚分别为58.55 mm和2.5 mm,装填长径比为1的JH-2压装炸药,密度1.71 g/cm,炸高为20倍装药直径,起爆方式为装药末端中心点起爆。

图6 单相W-Ni-Co合金平板飞片及等壁厚球缺药型罩Fig.6 Flyer plate and liner made of a single-phase W-Ni-Co alloy

图7为单相W-Ni-Co合金飞片的侵彻弹孔和回收冲塞及变形飞片照片。由图7可以看出,验证靶板上形成周壁光滑整齐的规则圆形弹孔,回收冲塞及变形飞片的形态完整,表明飞片以完整侵彻体的形式高速冲击验证靶板,在受载变形过程中未发生断裂失效。因此,该合金具备作为EFP候选罩材的潜力。

图7 单相W-Ni-Co合金飞片对验证靶板侵彻结果Fig.7 Penetration result of a single-phase W-Ni-Co flyer plate on the target

图8为单相W-Ni-Co合金EFP成型状态的脉冲X光图像和对验证靶板的侵彻结果照片。由图8可以看出,药型罩在装药起爆200 μs时刻已完成翻转变形,形成的EFP在20倍装药直径的炸高下,对验证靶板的侵彻结果呈现单一弹孔。表明药型罩在受载、变形至侵彻的全过程中始终保持完整形态,未发生动态断裂和破碎。因此,该合金满足EFP成型性的要求。

图8 单相W-Ni-Co合金EFP的成型状态和侵彻结果Fig.8 Formation state and penetration result of the projectile from a single-phase W-Ni-Co liner

从爆炸加载成型和侵彻试验结果来看,单相W-Ni-Co合金制备的平板飞片及等壁厚球缺药型罩,在轴向爆炸载荷作用下,均能够形成完整的侵彻体,无断裂和破碎的动态失效现象出现,是一种合适的EFP候选罩材。表明FCC的固溶体合金与传统药型罩材料一样,完全满足EFP成型性的要求。证实了基于本文提出的罩材选取准则,能够解决高密度合金的EFP应用问题。

4 结论

1)在爆炸加载条件下,受试W-Ni合金均不满足EFP的成型性要求。随W含量的降低,受试材料的成形性能得到改善,由脆性断裂逐渐转变为韧脆混合断裂。

2)W-Ni合金难以形成完整侵彻体的原因归结为多相材料不同相之间的性能差异。其微观机制在于,W颗粒以第二相粒子形式分布于基体中,无法避免不同相界面处位错塞积的产生,进而引发应力集中,促使微裂纹形成并扩展造成界面分离,最终导致材料在大变形下发生断裂失效。

3)基于对多相W-Ni合金失效机理的分析,结合传统罩材的共同特性,提出了EFP高密度合金罩材选取准则:合金应为完全固溶体的单相合金;若溶剂金属为非面心立方结构,则须具备低于服役环境温度的韧脆转变温度。

4)应用上述准则选取了一种FCC的单相固溶体合金,设计加工了平板飞片和球缺药型罩,并进行了爆炸加载成型及侵彻试验。结果表明该合金能够形成完整侵彻体,满足EFP的成型性要求。证实了基于该准则进行药型罩材料选取,能够解决高密度合金的EFP应用问题。