人体防护装备用碳化硼抗弹陶瓷应用探析

2022-10-11魏汝斌董彬王小伟张文婷刘欣杜亚媚翟文

魏汝斌, 董彬, 王小伟, 张文婷, 刘欣, 杜亚媚, 翟文

(1.山东非金属材料研究所, 山东 济南 250031;2.山东省高效抗冲击防护材料与制品工程技术研究中心, 山东 济南 250031)

0 引言

现代战争中,随着作战态势的日益复杂和反装甲武器侵彻威力的不断提高,单兵在战场上遭受轻武器弹丸及高速破片的袭击日益增多,士兵战场生存能力面临严峻挑战。作为士兵作战系统的基本组成部分,人体防护装备能够吸收和耗散弹头或破片动能、阻止穿透,有效保护士兵重要部位,是提高士兵战场生存能力的重要保障。人体防护装备主要包括防弹衣(防弹插板)、防弹头盔和防弹盾牌等,不断提高其轻量化防护能力,是单兵装备发展的永恒主题。人体防护装备是由高强高模抗弹纤维、高性能抗弹陶瓷、特种胶粘剂及其他功能材料中的一种或几种优化设计而成的材料综合体。其中,防弹背心和防弹头盔由抗弹纤维复合材料制备而成,主要用于防御侵彻力较低的手枪弹和破片。面对高杀伤力的步枪弹等威胁时,需要装备由抗弹陶瓷/纤维复合材料为基本防护结构的防弹插板和防弹盾牌。陶瓷的力学性能是装备抗侵彻能力的重要保证,应尽可能满足高强度、高耐磨、高硬度和低密度,即“三高一低”的要求。

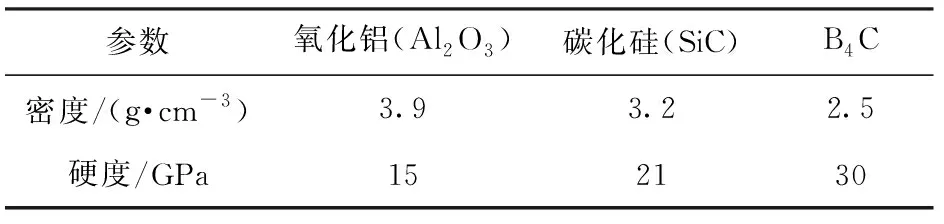

目前已在人体防护装备上获得推广应用的抗弹陶瓷及其基本性能如表1所示。由表1可以看出,碳化硼(BC)陶瓷硬度最高、密度最低,性能上是最理想的装甲陶瓷材料。随着人体防护装备对轻量化、高防护应用需求的日益迫切和BC陶瓷产业化的顺利推广,BC已作为制备防弹衣插板的主流陶瓷材料之一获得应用。作为防弹衣的加强防护组件,现役防弹插板由BC陶瓷板和超高分子量聚乙烯纤维复合材料板复合而成,其基本防护原理为:利用BC抗弹陶瓷钝化、磨蚀弹丸,然后利用纤维复合材料吸收残余冲击动能。根据应用环境和防护需求的不同,BC陶瓷插板分为多曲面整体式陶瓷板和单曲面小块陶瓷拼接板两种。

表1 常用抗弹陶瓷及其基本性能Table 1 Typical ballistic ceramics and properties

致密的微观结构是陶瓷发挥优异力学性能和抗弹性能的根本保证。然而,由于硼原子和碳原子之间的电负性差异很小,会形成很强的共价键,造成BC陶瓷中共价键的比例高达94%,远高于AlO陶瓷中共价键的比例33%和SiC陶瓷中共价键的比例88%,加之BC陶瓷高熔点、高蒸汽压、低自扩散系数的特性,严重阻碍其致密化进程,使得BC的烧结异常困难。同时,BC是典型的脆性材料,断裂韧性极低,也影响了其工程应用。基于以上原因,如何更有效地促成BC的烧结一直是抗弹陶瓷领域的研究重点。目前,许多研究工作集中于BC陶瓷的烧结工艺、烧结助剂以及对增韧方法的研究。

1 抗弹陶瓷防弹性能影响因素

人体装甲用陶瓷防护材料的抗弹过程是一个吸能耗能的过程,不同于金属装甲的塑性变形吸能机制,作为典型脆性材料的抗弹陶瓷装甲,主要通过自身损伤断裂来耗散能量。在弹体侵彻陶瓷装甲的过程中,陶瓷材料主要起钝化、破碎弹体的作用,其吸能过程可大体分为如下3个阶段:1)初始撞击阶段:弹丸与陶瓷板撞击瞬间,高硬度、高抗压强度的陶瓷承载弹体冲击产生的强压缩载荷,压缩波在陶瓷接触界面处造成环向和径向的初始裂纹,弹体在陶瓷面板的反作用下发生钝化或破损。2)侵蚀阶段:纤维复合材料背板受到应力波冲击后发生形变,陶瓷/纤维复合材料界面被破坏,导致背板对陶瓷的支撑力减弱,陶瓷中的应力状态变成拉应力,随着变钝或破碎的残余弹体的继续侵入,初始裂纹开始扩展,形成连续的碎片层,弹体在此过程中受到陶瓷碎片的磨蚀犁削作用,冲击载荷被进一步损耗。3)断裂阶段:在拉伸和剪切应力的共同作用下,陶瓷裂纹进一步扩展并相互连接,断裂锥体内部的陶瓷发生全面断裂。弹体和锥形陶瓷碎块一同作用到背板上,使背板发生剧烈塑性形变,从而吸收残余冲击动能。

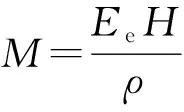

为量化表征陶瓷的抗弹能力,有学者结合材料密度、弹性模量和硬度等因素,提出了弹道质量因素的概念,其计算方法如(1)式所示:

(1)

式中:为陶瓷的弹性模量;为陶瓷的硬度;为陶瓷的密度。陶瓷弹性模量和硬度越高、密度越小,其抗弹性能就越优异。

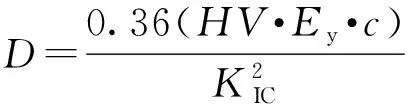

蒋招秀等提出了计算陶瓷材料弹道能量耗散能力的计算公式如(2)式所示:

(2)

式中:为陶瓷维氏硬度;为杨氏模量;为断裂韧性;为声速(其大小与密度、杨氏模量相关)。由(2)式可以看出,弹道能量耗散能力与材料自身密度、模量、硬度、断裂韧性等力学性能相关。

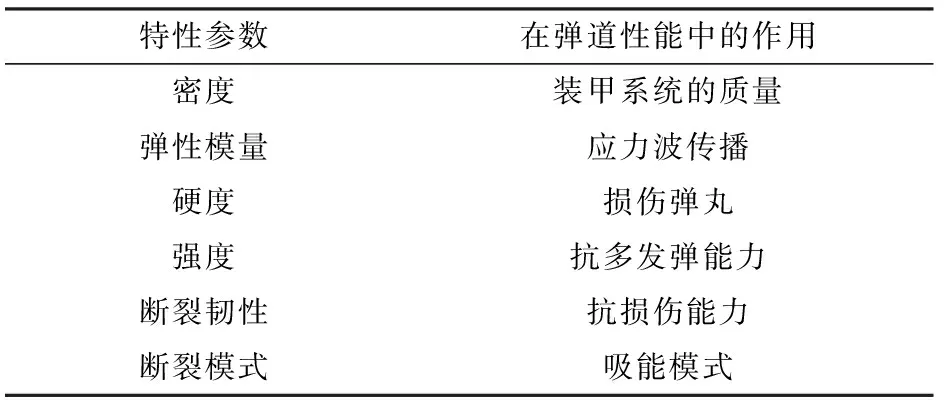

Karandikar等总结了装甲陶瓷力学特性及断裂行为对材料弹道性能的特殊作用,如表2所示。由表2可知,尽管装甲陶瓷的抗弹过程极其短暂,却非常复杂,陶瓷的物理力学特性均对抗弹性能有不同的影响。其中,陶瓷材料的高硬度有助于提高其在抗弹过程中的抗侵彻阻力,从而起到破碎弹丸的作用;低密度特征使得防护装甲或装备具有较低的面密度,有助于实现防护装甲的轻量化;较高的弯曲强度和断裂韧性则有助于抵抗多发弹冲击。

表2 陶瓷材料力学特性及其在弹道性能中的作用Table 2 Mechanical properties and their ballistic role of ceramics

BC陶瓷的力学性能与其微观结构密切相关。Osipov等提出了关于BC陶瓷强度的模型如(3)式所示:

ln=20337-0367ln-4974

(3)

式中:为陶瓷强度;为陶瓷中晶粒尺寸;为陶瓷孔隙率。因此,深入研究陶瓷烧结工艺方法,精确控制陶瓷微观结构,得到晶粒细小、致密度高的陶瓷,对提高陶瓷力学性能具有重要意义。

2 B4C抗弹陶瓷烧结工艺技术

烧结工艺对陶瓷的弹性模量、密度、强度、硬度等性能起着决定性作用,为获得致密的BC陶瓷,先后发展出了各种烧结技术,包括热压烧结、无压烧结、反应烧结、放电等离子烧结(SPS)、热等静压(HIP)烧结、微波烧结等。

2.1 无压烧结

无压烧结是最常用、最简单经济的陶瓷烧结工艺,它是在常压状态下,将成型后的陶瓷坯体放置于烧结炉中,坯体在特定的烧成制度和气氛条件下,经过物理化学变化,成为体积稳定、具有一定性能的致密块体的过程。无压烧结BC陶瓷的烧结机制包括表面蒸发- 再凝聚、体积扩散和晶界扩散机理。当烧结温度在2 000 ℃以下时,传质过程由表面扩散和蒸发冷凝机制控制,并不能促进致密化。当温度超过2 000 ℃时,晶界扩散和体积扩散机制开始推进致密化的进程,但过高的烧结温度会导致晶粒异常长大,并在材料中形成大量残余气孔。因此,在不引入添加剂和外加压力的情况下,获得高致密度BC陶瓷成为了一项几乎不可能完成的任务。

采用无压烧结工艺,要获得高致密度的BC产品,需要从两个方面入手:1)采用粒径在1 μm以下的超细粉体;2)添加烧结助剂。但是这两种方法也只能在一定程度上延缓晶粒的生长速度,并不能完全控制晶粒的长大。一般地,采用无压烧结制备的BC,晶粒尺寸都在几十微米,影响了材料的力学性能。Roy等对比了粉体粒径对无压烧结BC陶瓷致密度的影响,发现在2 375 ℃的高温下,平均粒径2 μm的粉体制备的陶瓷块体致密度仅为87%,而平均粒径0.8 μm的粉体制备的块体致密度可提升至93%。史彦民等以BC微粉和SiC微粉为主要原料,研究了炭黑添加量对无压烧结BC陶瓷烧结的影响,发现添加2.5%炭黑的试样表现出最佳的力学性能,陶瓷最大相对密度、抗折强度、维氏硬度分别为98%、417.8 MPa和28.9 GPa。

2.2 热压烧结

热压烧结是将混合均匀的BC粉体装入到高强模具内,在对样品加热的同时加压,同时完成成型和烧成过程的一种烧结方法。陶瓷材料从外部压力中获得了额外的致密化驱动力,能够在相对低的温度和较短时间内获得晶粒细小、高致密度的陶瓷。热压烧结BC的致密化机理大致包含以下3个阶段:1)烧结温度为1 800~1 950 ℃时,陶瓷颗粒在外加压力下发生重排,总孔隙率降低;2)烧结温度为1 950~2 050 ℃时,开孔在塑性流动的作用下发生闭合,成为闭气孔;3)烧结温度为2 050~2 150 ℃时,颗粒发生体积扩散,闭气孔消失。顾士甲等以BO和Si粉为助剂,采用热压烧结工艺制备了BC陶瓷复合材料,发现当添加5%BO和5%Si粉时,陶瓷致密度、硬度、断裂韧性和强度分别达到99.3%、30.9 GPa、4.59 MPa·m和442 MPa。然而,与无压烧结相比,热压烧结BC陶瓷致密化程度高,力学性能优异,但由于制备工艺较复杂、制备效率低,造成生产成本较高。

2.3 反应烧结

反应烧结是将陶瓷粉末和有机粘结剂混合均匀制备预制体,然后通过将硅、铝、镁等熔融金属或其合金在真空环境下熔渗到预制体中,从而实现陶瓷致密化的工艺。反应烧结BC主要有熔渗铝法和熔渗硅法两种。铝具有较好的韧性且密度接近于BC,能够在保证低密度的同时提高材料韧性,但BC和铝之间的低润湿性及界面反应严重限制了其应用。1973年,Taylor等首次采用熔渗硅工艺制备了BC陶瓷材料,其密度较相同工艺制备的SiC陶瓷材料轻20%,开创了渗硅反应烧结BC陶瓷的先河。徐昱峰研究了碳含量对凝胶注模成形熔渗硅BC复合材料力学性能的影响,发现随着碳含量增加,反应烧结BC复合材料的体积密度、维氏硬度、抗弯强度均增加,断裂韧性则先增加后降低,当碳含量16%时,材料维氏硬度、抗弯强度和断裂韧性分别达24 GPa±1.5 GPa、452 MPa±27 MPa和4.32 MPa·m±0.2 MPa·m。

与传统烧结方法相比,反应烧结工艺具有如下优点:1)烧结温度低,时间短,有效避免了材料晶粒长大和高温分解的缺点;2)陶瓷尺寸只受烧结炉大小的限制,可用于制备形状复杂的大型、异型陶瓷制品;3)材料在烧结过程中尺寸变化非常小,能够实现近净尺寸烧结。

2.4 放电等离子烧结

SPS是将特定烧结电源和压制压力施加于陶瓷粉末,集活化、热压、加热为一体,制备高性能陶瓷的快速烧结方法。具有升温速率极快、烧结时间极短、结构均匀、陶瓷晶粒细小等特点。与传统方法的不同之处在于,SPS工艺是将烧结样品直接放在两个电极之间,直流脉冲电场作用在样品上,烧结时的热源来自模具和样品同时产生的焦耳热,因此具有更高的热效率,可以实现样品的快速加热与冷却,从而有效抑制升温过程晶粒的生长,实现对陶瓷材料微观结构的灵活调控。SPS技术的快速致密化机理,通常认为是在脉冲电流的作用下导电颗粒间产生的放电等离子体、电场、温度场、升温速率、压力等因素的耦合作用。魏红康等将CNTs加入BC-16wt.%Si粉体中,采用SPS工艺,在1 600 ℃条件下制备出了(SiC,CNTs)/BC复合陶瓷,发现添加少量的CNTs能提高材料的致密度和力学性能,当CNTs含量为1.5wt.%时,陶瓷的弯曲强度、维氏硬度和断裂韧性分别达到541 MPa、39.5 GPa和6.4 MPa·m。陈刚等采用SPS技术,在1 800 ℃烧结得到致密度为98.2%、维氏硬度为48.8 GPa、杨氏模量为264.5 GPa的BC陶瓷。

2.5 其他烧结方法

采用HIP工艺烧结BC,材料能够在高温高压条件下消除真空烧结后遗留的闭气孔,使晶粒结合更加紧密,从而进一步提升了材料致密度和强度。Telle等曾成功地采用特殊氧化硼玻璃包套填充亚微米纯BC粉体,在1 700 ℃、200 MPa 压力下制备了完全致密的BC陶瓷,其弯曲强度达到714 MPa。然而,由于目前HIP工艺使用的金属或玻璃包套材料会与BC发生反应,使得HIP工艺的推广受到限制。

微波烧结是一种利用微波与粉体颗粒之间的相互作用,导致介电损耗而使材料自身发热的烧结工艺,具有升温快、温度场均匀和节能环保等优点。微波烧结的优势在于:1)升温速率快,温度场均匀,材料的晶粒细小,微观结构得到显著改善;2)能效高,微波能转化成热能的效率高达80%~90%,是一种绿色环保的烧结方式;3)微波可对材料实现选择性加热,因此采用该技术能够对材料的某些部位进行修复处理。

除以上工艺外,采用超高压烧结工艺、等离子束熔融工艺等烧结方法也能得到性能优异的陶瓷制品,但由于工艺复杂、设备和技术要求高等原因,目前未实现工业化生产。

3 B4C抗弹陶瓷烧结助剂

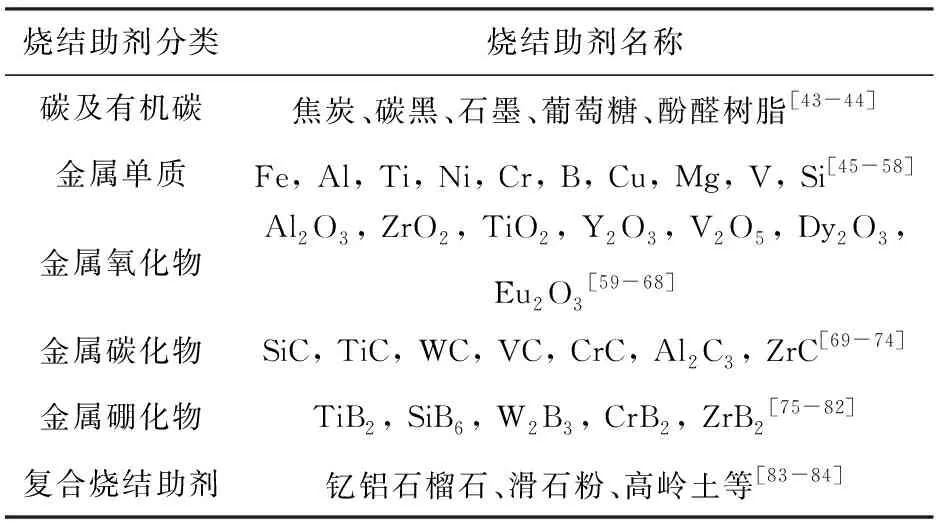

为促进BC陶瓷的烧结致密化,通常需要加入烧结助剂。添加剂的作用机理可概括为:1)除去BC粉体颗粒表面的氧化层,从而提高粉体表面能,并抑制晶粒的异常生长;2)引入3价离子来取代碳,从而导致电子缺位和空隙,以及提高点缺陷或位错密度来提高晶界和体积扩散的活化作用;3)加入熔点相对较低,且能与BC形成较好润湿性的添加剂,从而通过烧结过程中形成的液相来提供物质迁移的快速通道。常用的烧结助剂如表3所示。

表3 B4C陶瓷常用烧结助剂Table 3 Typical sintering aids for boron carbide ceramics

碳是BC陶瓷有效的烧结助剂,添加质量分数为3%~5%的碳即可显著提升陶瓷致密度,得到力学性能优异的细晶陶瓷。碳源可以通过有机碳和无机碳两种方式加入BC基体中,采用无机碳时需控制碳源粒度以调控添加剂反应活性;相比之下,以碳源前驱体的方式添加液态有机碳既可保证分散均匀性,又能作为粘结剂提高陶瓷素坯成型质量,具有更佳的应用效果。近年来研究人员发现,石墨烯片层添加剂还能改善陶瓷的韧性。Al、Si、Fe、Ti、B等金属单质或金属间化合物作为添加剂可以在高温条件下提供液相烧结的介质或与BC发生反应,从而加速液- 固传质过程,能够显著提高BC陶瓷烧结致密化。金属氧化物可以与BC基体原位反应,从而形成具有细小颗粒尺寸和均匀分散性的金属硼化物或金属碳硼化合物,能够有效地促进烧结并抑制晶粒的生长。金属碳化物添加剂可以与BC基体反应获得粒径细小且分布均匀的金属硼化物和碳单质,进而通过碳单质有效去除BC颗粒的表面氧化层、促进烧结,并通过金属硼化物颗粒有效地抑制晶粒的生长,提高材料的断裂韧性,但添加碳化物时需精确控制碳含量,避免过量的游离碳造成陶瓷性能的下降。在BC中加入硬度大、熔点高的过渡金属硼化物添加剂,可以利用陶瓷冷却过程中基体与第二相之间热膨胀系数不匹配产生残余应力,使裂纹在扩展过程中发生偏转,提高BC陶瓷的力学性能。近年来,为协同提高陶瓷强度、韧性、硬度等多种力学性能参数,人们对复合烧结助剂的应用研究越来越广泛,碳+金属氧化物、碳+金属、金属+金属、硼+碳化物、硼+硼化物等多种复合助剂体系研究都取得了良好的应用效果。可以预见,对陶瓷成分的精细设计、混料工艺的创新途径和微观结构的精确调控研究将成为陶瓷性能进一步提升的重要发展方向。

4 B4C抗弹陶瓷增韧技术

尽管BC陶瓷具备高硬度、高强度和低密度等优点,但是其较低的韧性严重地影响了其抗多发弹性能。通过对BC陶瓷进行增韧可以延长弹丸撞击陶瓷材料的断裂时间,从而提高其断裂耗能和抗弹阻力,使弹丸被陶瓷磨蚀和犁削程度增强。陶瓷材料韧性差是由于材料在断裂时主裂纹以平直方式延伸,裂纹扩展路径短,断裂产生的表面能和裂纹扩展功也小。因此,加大裂纹路径,提高裂纹扩展能,可以实现陶瓷材料的增韧。BC的强韧化可以通过控制材料显微结构和使裂纹钉扎、偏转、弯曲及第二相桥联、应力诱导微裂纹、相变等多种方式实现。

4.1 晶粒细化增韧

通过控制晶粒形状、晶粒尺寸、气孔率、气孔尺寸与分布及晶界特性等显微结构,能显著提高材料的断裂性能。晶粒越细小、材料晶界越多、晶体缺陷密度越低,陶瓷断裂时裂纹沿着晶界扩展的路径就越长,裂纹转向次数就越多,从而阻滞裂纹的扩展,起到增韧效果。

4.2 第二相复合增韧

第二相增韧可以分为颗粒增韧和纤维(晶须)补强增韧。

颗粒的增韧机理主要有微裂纹增韧、裂纹偏转增韧以及促使断裂方式由穿晶断裂向沿晶断裂转变。陶瓷材料在制备冷却过程中有第二相粒子存在时,由于基体和第二相颗粒之间热膨胀系数失配,热胀冷缩过程中有残余应力的产生,进而延长裂纹扩展路径,提高裂纹扩展表面能,从而能够有效韧化材料。通过金属以及金属间化合物颗粒、过渡金属碳化物颗粒、碳以及碳化物颗粒、硼化物颗粒等均能在不同程度上提高BC陶瓷的韧性。

特别地,当增韧粒子为纳米粒子时,弥散在基体晶内和晶间的纳米颗粒可以起到良好的强韧化效果,其原理为:1)纳米颗粒可以抑制晶粒的异常长大、促进基体结构均匀,从而提高韧性;2)基体以纳米颗粒为核进行生长,形成晶内型结构,能够削弱主晶界的作用,诱发穿晶断裂而不是发生沿晶断裂,消耗更多能量,增强韧性和强度;3)存在于晶界的纳米颗粒产生的钉扎效应,限制了晶界滑移和空穴、蠕变的发生,进而促进了陶瓷韧性的提高。

纤维(晶须)补强增韧机理主要是裂纹偏转增韧、桥联增韧、拔出效应。通过纤维对陶瓷材料进行增韧补强时,需特别注意从纤维与基体的化学相容性和热物理相容性方面,进行界面相容性设计。如果纤维与基体的结合情况较差,则界面处存在大量裂纹、气孔等缺陷,纤维不能完全发挥优良的性能。反之,当纤维与基体结合太牢固,纤维与基体融为一体,在外力作用下容易整体发生脆断,也达不到强韧化的目的。SiC、C、SiN、BC、AlO等纤维被广泛运用以提高材料的韧性和强度,相关的连续纤维増强陶瓷已经得到实际应用。

近年来,对于装甲陶瓷等脆性材料的增韧补强,除了传统的强韧化技术途径,层状结构或仿生层状结构材料同样受到广泛关注。层状复合陶瓷是在脆性的陶瓷层间加入不同材质的较软或较韧的材料层(通常称之为软层、夹层或界面层)制成,这种结构的材料在应力场中是一种能量耗散结构,能克服陶瓷突发性断裂的致命缺点,因而能够使陶瓷材料的韧性大大提高。当材料受到弯曲或冲击时,裂纹多次在层界面处受到阻碍而钝化或偏折,有效地减弱了载荷下裂纹尖端的应力集中效应。李振楠等通过层状复合结构设计和添加第二相颗粒相结合的方法,制备了高致密、高性能且界面结合完好的BC基双层复合陶瓷防弹材料。这类层状结构有望促进装甲陶瓷的轻量化,大幅度提高其抗弹性能。

5 B4C抗弹陶瓷应用挑战与需求展望

尽管BC陶瓷以优异的“三高一低”特性表现出了成为人体防护装备用主流抗弹陶瓷材料的趋势,但其成本高和韧性差的缺点也一直制约着其产业化推广应用。目前,AlO抗弹陶瓷价格仅为30~60元/kg,SiC抗弹陶瓷价格为120~200元/kg,而BC抗弹陶瓷价格高达800元/kg以上,部分热压整板BC陶瓷价格更是高达近2 000元/kg。另一方面,由于非氧化物陶瓷表面活性较差,与同属惰性材料的超高分子量聚乙烯纤维复合后,制备的防弹插板界面粘接性能不佳,中弹后陶瓷/纤维界面易造成大幅脱粘,纤维复合材料板无法进一步传递冲击载荷,造成BC防弹插板抗多发弹能力不足,相同厚度下其抗弹性能甚至不及AlO防弹插板。目前,人们更多聚焦于BC陶瓷力学性能和韧性的提高,而对提高其表面活性的研究关注较少,这也成为制约其应用的技术瓶颈之一。

针对人体防护装备对高性能、轻量化、低成本化抗弹陶瓷的应用需求,笔者认为应从以下6方面开展研究工作:1)探索高性能BC陶瓷制备新方法、新技术,通过细化晶粒、配方调控、工艺优化等技术途径不断增强陶瓷硬度、弯曲强度、压缩强度、弹性模量等与防护性能密切相关的力学性能。2)开展BC陶瓷低成本化制备技术研究,大力发展无压烧结、反应烧结等低成本、经济性烧结工艺方法,优化烧结工艺参数,提高大尺寸、复杂形状陶瓷插板的质量一致性和稳定性。3)立足陶瓷材料防护机理,探索兼具高硬度与高韧性的层状陶瓷结构设计方法,在提升陶瓷硬度的同时大幅提升材料冲击韧性,从而为陶瓷装甲抗多发弹能力的提升奠定材料基础。4)开展BC陶瓷材料表面处理工艺研究,解决制约BC陶瓷防弹插板界面结合强度低、抗多发弹能力差的问题。5)研究高应变率和复杂应力状态下BC陶瓷材料的动态力学特性及破坏行为,探索陶瓷在不同冲击载荷下的抗弹响应与动、静态力学性能及微观结构的关联关系。6)开展BC陶瓷材料弹道性能理论模拟计算研究,通过对陶瓷插板结构弹靶作用机制、本构关系的深入分析,揭示陶瓷材料微观、介观、宏观性能之间的耦合作用关系,为陶瓷材料和复合靶板的结构优化设计提供理论指导。