聚合物基熔铸炸药螺旋立式挤注过程的流场仿真研究❋

2022-10-10林高明王苏炜王彦杰张光普郝嘎子

林高明 王苏炜 王彦杰 张光普 肖 磊 郝嘎子 姜 炜

①南京理工大学化学与化工学院国家特种超细粉体工程技术研究中心(江苏南京,210094)

②晋西集团江阳化工有限公司(山西太原,030041)

引言

聚合物基炸药采用可塑性较强的聚合物来充当高能炸药以及金属燃料等组分间的黏合剂。聚合物不仅可以赋予药浆良好的加工性能,还能借助其弹性特征有效改善药浆的力学性能[1-2],故被广泛应用于各国战略武器系统中。

目前,基于熔铸装药工艺大批量生产特点以及PBX 炸药力学性能好、安全性能高等特点,研究人员开展了聚合物熔铸炸药的相关研究[3-5]。其中,张蒙蒙等[5]制备了聚合物基复合熔铸载体FH-1,发现相较于传统的熔铸载体炸药,FH-1 基熔铸炸药具有冒口缺陷小、便于后处理等特点。然而,由于传统熔铸装药工艺中的转运和装药环节具有人工作业量大等隐患,亟需从工艺优化角度来减少工序中的人为操作环节,改善其装药质量和稳定性。螺杆挤出作为一种典型的连续化技术,被广泛应用于含能药料的输送和成型工序中,可以使产品质量稳定、自动化程度增高,有效降低了由人机面对、手工作业引发的安全隐患[6-7]。当前,螺旋挤注工艺的研究主要集中于双基类推进剂等高黏药料的塑化成型,且多以水平横向挤注的形式进行制备[8-9],难以用于实现熔铸炸药的自动化装药。

为此,借助立式挤注的方式来消除螺杆因水平放置导致的末端翘曲问题,以此实现弹体内药浆的连续装填。同时,针对药浆本身较推进剂药料更小的黏滞力,还在分析药浆流变特性和热性能的基础上,仿真分析重力作用下药浆流场特征参数的变化规律,并以此作为安全判据,为后续炸药挤注装置的结构优化与工艺设定提供数据参考和理论指导。

1 物性参数表征

1.1 实验原料

铝粉(易制爆),纯度99.5%,粒径1~3 μm,上海阿拉丁生化科技股份有限公司;乙烯-醋酸乙烯共聚物(EVA),EVA28400,上海海域化工有限公司;己二酸二辛脂(DOA),工业级,上海麦克林生化科技有限公司;端羟基聚丁二烯(HTPB),II型,上海麦克林生化科技有限公司;聚氯乙烯(PVC),SG-5,茌平信发聚氯乙烯有限公司;硫酸钠,分析纯,国药集团化学试剂有限公司。

1.2 样品制备

聚合物基熔铸炸药主要由熔融载体以及固相颗粒两部分组成。其中,考虑到实验安全性,在典型聚合物基熔铸炸药配方的基础上,采用PVC、硫酸钠代替炸药中的RDX、HMX 等硝铵炸药颗粒,EVA、DOA 和HTPB 充当炸药载体部分。

在制备过程中,首先,按照配方中各组分比例称取适量的EVA、DOA 和HTPB 放入烧杯中,并将烧杯放置在已预热至(100 ±0.5) ℃的油浴锅中搅拌40 min。其次,在载体充分混合的基础上,依次称取硫酸钠、PVC 及金属铝粉固相颗粒添加到熔融载体中,并在高温环境下搅拌70 min,直至填料分散均匀。最后,取样并进行后续的流变性能及热性能表征分析。

样品具体制备流程及配方如图1 和表1 所示。

表1 聚合物基熔铸炸药代料样品配方(质量分数)Tab.1 Formulas of substitute sample of polymer based melt-cast explosive%

1.3 表征分析

1.3.1 流变性能

将上述制备的样品压制成适用于测试要求的圆形试样。采用马尔文Kinexus 旋转流变仪在100 ℃下对其进行动态频率扫描以表征流变特性。其中,转子平板直径为40 mm,两板间距为2 mm,测试频率为1~16 Hz。

1.3.2 热性能

为了研究物料的热性能,采用梅特勒-托利多DSC3 +差示扫描量热仪在氮气环境下测试样品,并对其升、降温过程进行分析。在测试过程中,以10℃/min 的升温速率将坩埚内的样品从40 ℃升至250 ℃;恒温1 min 以消除热历史;再以同样速率降至室温。同时,记录其温度变化曲线。

1.4 流变模型拟合

在制备过程中,固体颗粒的添加会增强熔融载体内部填料间的内摩擦,进而大幅提高药浆体系的黏稠性及其混合过程中的搅拌阻力,但继续搅拌会改善药浆的流动性。

同时,在调研不同类型流体本构模型的基础上[12],采用Origin 软件对药浆的流变测试结果进行曲线拟合,具体结果如表2 所示。表2 中:K为比例常数(稠度系数);n为流动指数(非牛顿指数);η0为零切黏度,Pa·s;λ为松弛时间,s;m为Cross 模型指数。

表2 不同流变模型曲线的拟合结果Tab.2 Curve fitting results of different rheological models

从表2 中数据可以看出:4 种模型拟合度均在98%以上;相较于Power、Bird-Carreau、Cross 模型,Modified Cross 模型的拟合度最高,可以更准确地描述药浆的流变特征。故选择该模型作为配方药浆的流变本构模型进行后续仿真研究。

1.5 热力学参数分析

从图3(a)中DSC曲线可以看出,不同固含量下,药浆在50、218 ℃及240 ℃左右均存在明显的吸热峰,分别代表着EVA的熔化以及PVC与EVA的热解。此外,从图3(b)中可以看出,随着温度的升高,不同配方比例的药浆均存在不同程度的质量损失,失重过程主要分为两个阶段。首先,当药浆升温至90 ℃时,由于载体EVA 中残留的共聚单体受热气化析出,从而造成药浆1%~2%的质量损失率;且固含量越高,质量损失越小。接下来,药浆的热失重曲线较为平缓且无明显降幅,这表明其质量在升温过程中基本保持不变。但当药浆温度超过170 ℃后,由于配方中PVC、EVA 的热解行为,药浆质量呈断崖式下跌,这与DSC 曲线上的后两个分解吸热峰相对应。

2 流体仿真研究

2.1 螺杆构型设计

在横向挤注过程中,具有悬臂梁结构的螺杆末端容易受自重影响而发生变形,进而与机筒壁面形成刮蹭等安全隐患。为此,采用立式挤注工艺来降低螺杆的径向形变程度,避免重力作用下的末端翘曲现象。网格质量及构型参数如图4 和表3 所示。螺杆和流道部分分别采用非规则四面体网格、六面体网格进行网格离散。划分后,螺杆结构网格数为252 190,流道网格数为624 000。

表3 螺杆结构参数Tab.3 Parameters of screw structure

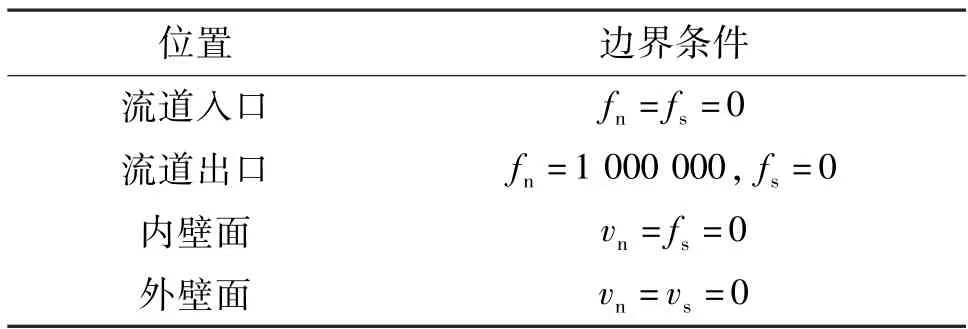

2.2 边界条件设置

过高的转速容易导致流道内局部高温耗散区的形成。选取螺杆转速10、20、30 r/min 来探究药浆流场特征参数的变化规律及其在流道内的安全特性。同时,考虑到药浆的熔融特性参数,挤注仿真过程中边界条件的设定情况如表4 所示。fn为施加法向力;fs为施加切向力;vn为法向速度;vs为切向速度。此外,为了简化计算步骤、提高仿真效率,还在考虑药浆流动特性的基础上提出以下假设来简化流场模型:药浆不可压缩且流动充分发展,壁面无滑移并考虑流体的惯性力及重力。

表4 边界条件设置Tab.4 Boundary conditions setting

3 仿真结果及分析

3.1 剪切速率分布

在挤注过程中,较高的螺杆转速有助于提高药浆的挤注效率、缩短弹药的装药周期,然而这也会导致较大的剪切作用,并增加流体的内摩擦力及内摩擦热。为了平衡制品产量与工艺安全,模拟了不同螺杆转速n下流道内的药浆剪切速率,以探索其分布规律,变化情况如图5 所示。

从图5 可以看出,不同转速条件下,药浆的剪切速率均沿轴向呈周期性变化,最大值随着螺杆转速n的提高而呈线性递增,且螺棱间隙处的剪切速率要远高于螺槽内的药浆。为此,进一步对间隙处同一位置进行取样分析,获得如图5(b)所示的流场轴向剪切速率变化曲线,发现剪切速率的峰值在初期(轴向距离l=0~0.15 m)随药浆挤注而呈递增趋势。这主要是由于螺杆的剪切挤压作用使得药浆内部相互缠结的分子链被逐渐打开,从而造成分子间阻滞作用的降低以及药浆流动性的提高,加剧了螺杆的剪切作用。此外,螺杆的等距变槽深结构特点使得药浆在流动过程中还会因为流道容积压缩而承受一定的挤压作用,进而使其实际流速要高于理论值[6]。同时,理论剪切速率在计算时也忽略了槽深变化的影响,难以充分考虑渐变螺杆中药浆压缩引发的流速增大现象,故导致图5(c)中的理论计算值远低于仿真结果。

3.2 流场压力分布

在装药过程中,过大的挤压负荷容易刺激到药浆内部高感度炸药组分,引发炸药的热解,从而产生安全隐患。而适当的压力有助于排出挥发气体、减少孔洞缺陷,故在机筒末端安装收敛模具以满足更高的装药密度需求。其中,Sun 等[13]发现借助加压凝固工艺,通过施加0.03~35.00 MPa 的压力可以有效改善TNT 基熔铸炸药的装药质量;金大勇等[14]采用压滤工艺改善DNAN 基熔铸炸药的装药质量,发现较高的本质安全性使得具有75%(固体质量分数)HMX 的MCX-D 炸药在1~5 MPa 压力作用下仍保持其工艺安全性。同时,前期实验表明,填充有硝胺炸药的聚合物基熔铸炸药在捏合搅拌过程中可以承受1~2 MPa 的挤压作用。故设置1 MPa的背压以表征收敛模具的建压作用,在减少药料内部缺陷的同时,确保其工艺安全性。图6 为在不同螺杆转速下的压力分布。

从图6 可以看出,在输送过程中随着螺杆的转动,流道内的药料的内部压力沿轴向方向呈递增趋势变化,并在机筒下方的出口处达到最大值。这主要是由于药浆过低的黏滞力使其在纵向挤注过程中易受重力影响而向下渗流,从而加剧出口端药料的挤压作用,并促使机头高压区的形成。同时,螺杆转速越高,输送能力越强,这也加剧了药料间的挤压作用,从而使得中间段处的药料压力显著递增,与前人所做实验结果相吻合[15]。

3.3 药浆黏度分布

不同螺杆转速下药浆的黏度分布情况见图7。

从图7(a)中可以看出,螺棱附近的云图颜色较深,且向着螺槽芯部逐渐变浅,这表明螺杆的强剪切作用以及药浆的剪切变稀特性使得螺槽内部低剪切区的药浆黏度远高于靠近高剪切螺棱间隙处的药浆黏度,且其分布规律正好与剪切速率相反。图7(b)中的轴向黏度变化曲线也表明:靠近螺槽底部位置的药浆所受剪切作用较弱、黏度较高;而螺棱间隙处剪切速率最大,药浆黏度反而降至最低。此外,螺杆转速的提高会增大流场内的剪切速率的最小值,加剧团聚体的破碎,提高颗粒的排列规整性,进而改善药浆的流动性,并使药浆最大黏度ηm有所降低。

3.4 黏性耗散热分布

在挤注过程中,温度是影响工艺安全的重要因素之一,而螺杆的剪切作用又极易产生过量的耗散热并引发流道内高温热点的形成。模拟了不同螺杆转速下药浆的黏性耗散热Q的分布规律,变化情况如图8 所示。

从图8 可以看出,药浆耗散热的分布规律与黏度、剪切速率类似,均沿轴向呈周期性变化且在螺棱间隙处取得峰值。这主要是因为螺杆剪切作用造成的药浆耗散热正比于剪切速率和剪切应力的乘积,而剪切应力又等于黏度与剪切速率的乘积,故药浆在螺杆剪切过程中生成的摩擦热正比于剪切速率的平方。

同时,受耗散热的影响,流域内药浆的最大温度tm也随之增大。在药浆初始温度为100 ℃时,随着螺杆转速提高到30 r/min,其温度峰值增至118.6℃,升温幅度也随之提高到18.6 ℃。鉴于较大的升温幅度容易引发硝胺炸药等固相填料的热解行为,需要通过调节螺杆转速、增大螺棱间隙等手段降低挤注过程中药料的耗散热,避免由此引发的热安全性风险。其中,通过芯部调温的形式调整螺杆温度,可以有效控制机筒内的药料温差,在平衡热量分布、改善产品质量方面更具优势[16]。

3.5 不同螺杆转速下的运动过程分析

挤注效率是表征装药周期以及工艺产能的重要指标。通过选取某一转速下每个螺棱间隙处的径向数据进行加权平均,得到螺棱间隙处药浆的平均速率ˉv1。同样,用该处理方法得到螺槽处药浆的平均速率ˉv2,以此来分析螺杆转速对药浆运动过程的影响。结果如图9 所示。

从图9 可以看出,随着螺杆转速的增大,螺杆不同部位药浆的平均速率均呈线性增大;相较于螺槽处,螺棱间隙处药浆的平均速率受螺杆转速的影响更显著,增幅更大,这与图5 剪切速率的变化规律相符。螺杆内药浆平均速率的增大,能够有效地缩短装药周期,提高螺压工艺的挤注效率。因此,实际生产过程中,可以通过适当增大螺杆转速,增大流道内药浆的流动速率,实现含能药浆产能的提高。

4 结论

1)药浆的黏度随着剪切速率的增大而降低,且随着固含量的提高,黏度变化程度更剧烈,需要在更大的剪切速率下趋于稳定。而液相载体的润滑作用及颗粒在剪切过程中的取向排列,均能促使药浆黏度降低。

2)随着螺杆转速增大,剪切速率随之增大,最大压力和进、出口压差增大,轴向压力呈阶梯状递增且增幅随之增大,螺杆的建压能力得到增强,有助于提高成品质量。基于药浆的剪切变稀特性及流场内最小剪切速率的增大,药浆流动性增大,最大黏度降低,黏度变化表现出与剪切速率相反的规律。

3)黏性耗散热受剪切速率影响明显。随着螺杆转速的增大,黏性耗散热随之增大,且其对升温幅度提升较大,易形成局部热区,需通过芯部调温等形式对药浆温度进行控制。药浆平均速率线性增大,且螺棱间隙处增幅显著,可以适当调节螺杆的转速来提高挤注产量。