建筑石膏对预制混凝土早期强度影响的研究

2022-10-10柴振波

0 引言

目前我国的建筑产业化处于起步阶段,建筑构件的生产、模板的周转时间与国外相比时间较长,其主要的原因是混凝土构件的早期强度较低,达不到拆模的标准,从而影响了生产效率。为了提高预制混凝土构件工厂化生产的效率,比较多的预制混凝土构件通常在生产的时候会采用如蒸汽养护工艺等以传热方式活化反应物的技术手段。但是这类蒸汽养护也会带来延迟钙矾石、混凝土早期强度快速发展带来的内部微缺陷增多等问题。因此,影响构件生产效率提高的关键因素就是预制构件早期强度不足的问题。要解决这一问题,便要重点考虑如何选用合理的减水剂以及提高早期强度的早强剂,以便能够加快模具的周转,并能保证混凝土质量,进一步推动建筑产业化的进程。

1 石膏的机理

1.1 石膏的相

在自然界中,天然石膏通常以无水石膏(CaSO)和二水石膏(CaSO·1/2 HO)的形式存在的。正常条件下,二水石膏是稳定的,而石膏水化和凝结的前提是脱水,所以二水石膏在高温高压条件下能够全部或部分脱水,不同的处理条件,石膏的分子结构和性能也会有所差异。当在湿度较小的干燥环境中,当二水石膏加热到107℃到170℃时,就会脱水形成β型-半水石膏,普通建筑石膏主要就是这种成分;当在饱和蒸汽压的条件下或酸、盐的水溶液中,加热到在120℃到140℃时,便会脱水形成α型-半水石膏,这是高强建筑石膏的主要成分。目前,石膏中一般有5种形态,7种变种。在一般状况下,只有Ⅱ型、Ⅲ型无水石膏、半水石膏(含α型和β型)和二水石膏4种状态能独立存在。目前建材行业基本上用的是半水石膏。

1.2 建筑石膏的机理

建筑石膏加入水进行翻搅后,开始溶于水的速度比较快,之后便会趋于稳定,达到饱和。当温度约为20℃时,建筑石膏的溶解度大致为8.0g/L左右,二水石膏的溶解度就下降不少,约为2.0g/L左右,因此建筑石膏相对二水石膏而言,溶解度是过饱和的,因此,二水石膏会析出晶体,这种现象会破坏溶液中建筑石膏溶解度的平衡状态,而这个时候建筑石膏会继续溶解,补偿建筑石膏因析晶而出现的硫酸钙减少问题。所以二水石膏不断地析晶,建筑石膏不断地溶解,形成一个连续且重复的过程,直到建筑石膏完全水化。此时活性掺合料在二水石膏和碱共同作用下水化形成硅酸钙和钙矾石。

2 石膏对水泥性能的影响

当在水泥中加入石膏后,石膏可以放缓水泥的水化进程,延迟水泥的凝结时间。在水泥的生产过程中,通常会掺入无水石膏(CaSO)、半水石膏(CaSO·1/2 HO)、二水石膏(CaSO·2HO)。常温条件下,这三种石膏的溶解速度和溶解度不同,因此水泥浆体溶液中SO离子的浓度差异比较大。在水化初期,石膏与铝酸三钙(CA)反应生成钙矾石,覆盖在水泥颗粒表面,CA早期的水化速度大大降低,水化溶液中硫酸根离子浓度与水泥中铝酸三钙含量的比例关系会直接影响减水剂与水泥相容性的好坏。由于石膏对水泥起着调凝作用,因而会减少水泥水化产物对减水剂的吞噬和包裹作用,改善了减水剂与水泥的相容性,减少浆体流动度经时损失,提高了减水剂的作用效果,进而提高混凝土早期强度。

当掺入适量石膏后,水泥熟料中铝酸三钙、铁铝酸四钙等含铝铁矿物水化速度会快速下降,水泥的水化时间也大幅延长,较长时间的可塑性更有利于水泥强度的发展。水泥水化后的钙矾石的稳定性主要取决于水泥石孔隙中的钙离子、硫酸根离子、氢氧根离子及铝酸根离子的含量。其中SO含量对钙矾石的形成影响很大,所以配置预制混凝土时石膏的掺量比例要确定好。另外无水石膏相对于二水石膏而言,溶解速度慢,早期水化浆体溶液中SO离子浓度偏低,钙矾石的生成量不多并且生成的时间比较迟,抑制铝酸三钙水化的能力不如建筑石膏和二水石膏。因此,本文最终选用建筑石膏来配置预制混凝土。CA水化后,无论是形成钙矾石(AFt)还是水化铝酸钙和单硫型水化硫铝酸钙(AFm),化合水的生成量取决于CA的反应量。该体系具有两面性,当石膏掺量较少时,CA水化速度较快,进而形成比较多的水化铝酸钙和AFm,此时虽然钙矾石晶体数量能够增加强度,但会导致水化后产物中的化学结合水含量增多。对于普通硅酸盐水泥,主要靠C-SH凝胶提供化学结合水,掺入适量的石膏,能够使硅酸三钙(CS)的水化速度加快,产生较多的水化产物。

另外,建筑石膏的最佳掺量及对水泥水化的影响,受CA含量和水泥碱性氧化物含量等因素的制约。(碱性氧化物属于水泥熟料中的次要成分,一般情况下含量低于2%)。目前,碱性氧化物含量对水泥的影响主要有以下几种情况:

①使水泥浆体环境的碱度增加,有利于材料活性的提高,从而使水泥的水化速度加快,早期呈现出较高的强度。②当水泥熟料中的碱性氧化物含量比较高时,首先碱与石膏发生反应,产生可溶性的硫酸盐,使水泥的凝结速度大大提升。③碱性氧化物与水泥中的二氧化硅、碳酸盐矿物等活性骨料发生碱骨料反应,在骨料表面生成碱-硅酸凝胶,吸水后会体积膨胀,导致胀裂进而降低水泥强度。

所以,石膏的掺入量与碱的含量有着十分密切的关系。一般情况下,水泥中碱掺量与石膏掺量呈正相关关系。

3 石膏对预制混凝土性能的影响

本试验利用建筑石膏来配置C40预制混凝土。

3.1 试验方案设计

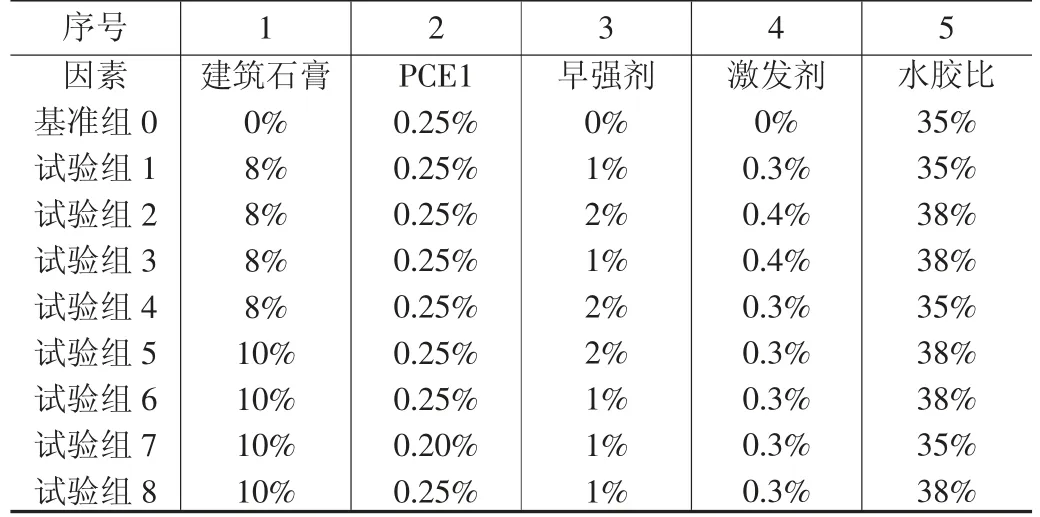

本方案考虑建筑石膏、PCE1、早强剂(亚硫酸钠)、激发剂(氢氧化钠)、水胶比这5个因素,且以建筑石膏8%和10%的掺入量为基准确定2水平,然后进行8组试验和1组基准试验,分析研究C40预制混凝土配合比问题(如表1所示),以便确定建筑石膏的最优掺入量。

表1 方案设计

在每组中我们需要拌制10L混凝土,本次试验采用的砂率为45%,所以每组混凝土中:砂子用量为8.18kg、石子用量为9.61kg、水泥用量为=4.5kg-Σ胶凝材料。每组三个试块,分别分析研究1d、3d、28d混凝土的抗压强度其试验方案(如表2所示)。

表2 试验方案

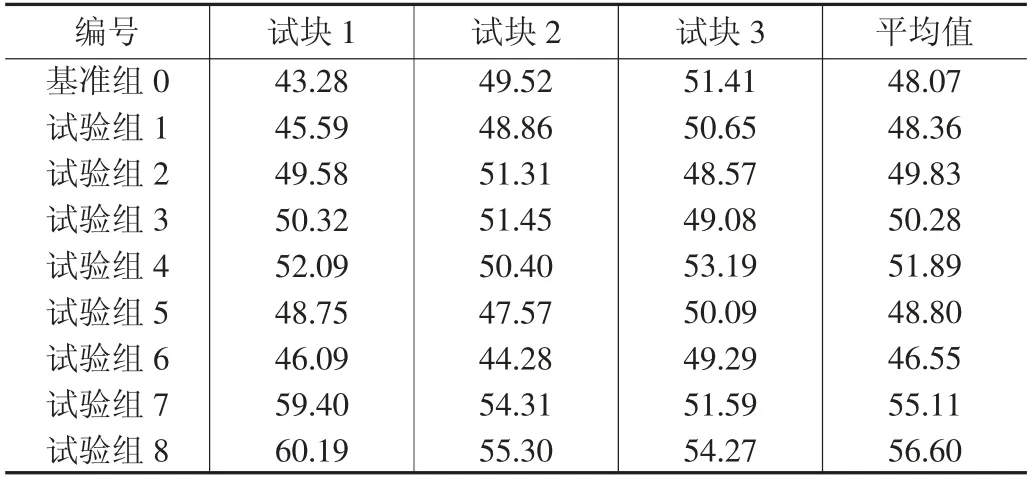

3.2 混凝土抗压强度试验结果分析

根据1d的抗压强度(如表3所示)试验结果研究可知,基准组为4.07MPa,只有试验组1的强度低于基准组,其余7个试验组均超过了基准组,且强度相对比较高。由此可以推测出建筑石膏对预制混凝土的早期强度有着较大的影响,可以用于预制构件的制作和生产。

表3 1d试验结果

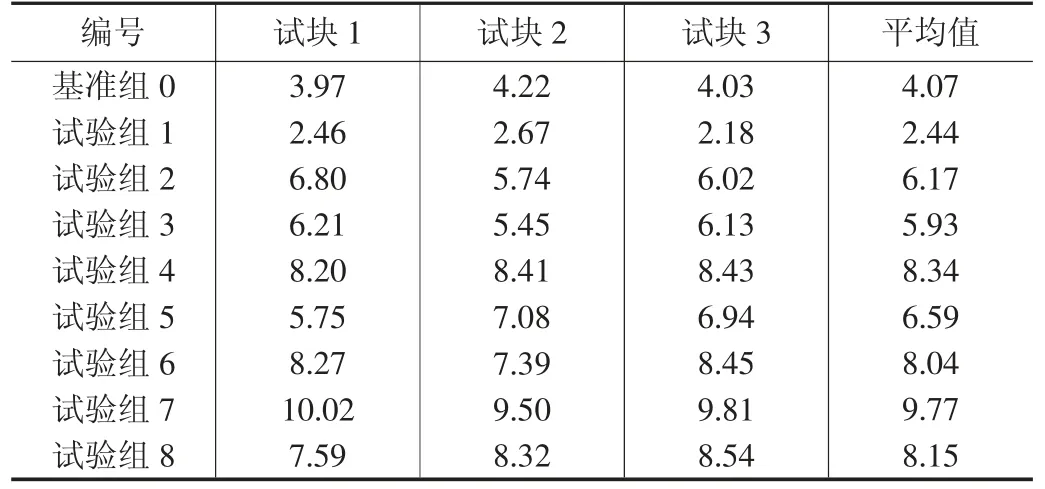

根据3d的抗压强度(如表4所示)试验结果研究可知,基准组为14.94MPa,试验组1为9.14MPa,仍然低于基准组,其余的7个试验组同样均超过了基准组且强度高(如图1所示),尤其是试验7组和试验8组,强度均为30MPa以上,达到标准强度的75%以上,满足了拆模的条件,使构件的生产周期明显缩短,生产效率得到有效的提升。

图1 混凝土3d抗压强度

表4 3d试验结果

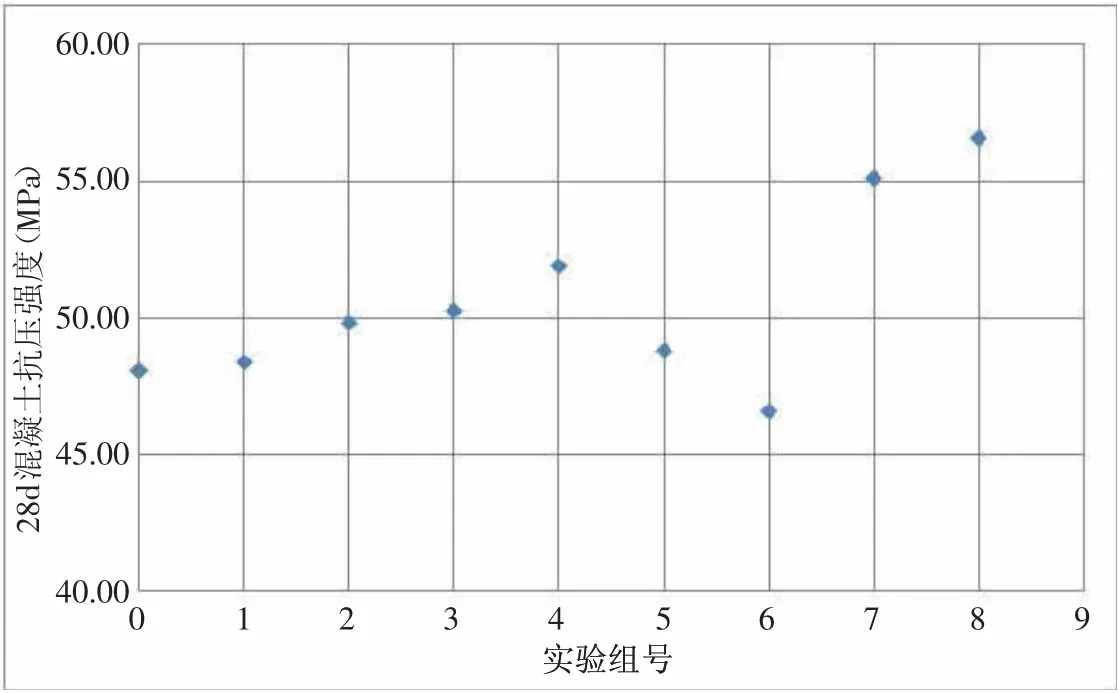

根据28d的抗压强度(如表5所示)试验结果研究可知,强度变化和早期有所不同,但是每个试验组的强度都满足了C40混凝土的要求(如图2所示)。试验组1在早期1d、3d均低于基准组,但后期强度发展比较好;试验组5、6的后期强度相对较低一些,尤其是试验组6,后期强度竟低于基准组;试验组7、8依旧状态较好,无论早期还是后期,强度都是比较高,满足预制混凝土相关要求。

图2 混凝土28d抗压强度

表5 28d试验结果

3.3 混凝土坍落度试验结果分析

根据试验结果分析,基准组的坍落度为210mm,试验组1为220mm,试验组2为230mm,试验组3为205mm,试验组4为225mm,试验组5为200mm,试验组6为225mm,试验组7为225mm,试验组8为230mm。(如图3所示)可以看出试验组2、4、6、7、8的坍落度比较高,并且8个试验组中,试验组7掺入0.2%的早强型聚羧酸减水剂,其余试验组掺入量为0.25%,由此也能看出,PCE1掺入量多,坍落度也就越大。经过综合分析这8个试验组,得出试验7组和试验8组无论是在早期强度、后期强度、坍落度方面都比较理想,这两组的配合比作为最佳配比,为构件工业化生产提供参考依据。

图3 混凝土坍落度

4 小结

根据上述试验,通过试块强度对比得知,对于掺入建筑石膏的试块强度要高一些,并且对早期强度有较大的影响,因此可以判断建筑石膏能够在预制混凝土和预制构件生产中使用。其中试验组7和试验组8的3d强度就超过了标准强度的75%,完全满足拆模条件,且坍落度也较好。综合分析之后,取这两个试验组配合比为最佳配比。所以说掺入适量建筑石膏能有效地改善混凝土早强性能,缩短构件生产周期,加快了模具周转,大幅度提高了构件生产效率。