庄子河煤业坚硬顶板条件下支护参数优化研究

2022-10-09李庆

李 庆

(山西焦煤山煤国际庄子河煤业,山西 长治 046000)

随着煤矿井下工作面综合机械化的发展,工作面采煤的效率及速度逐步提升,而巷道掘进技术及设备发展相对落后,导致了巷道掘进速度较低,进而引起了矿井采掘接替紧张的问题[1-3]。为此,众多学者对巷道的快速掘进技术及其影响因素进行了大量的研究,康红普等[4]通过实地观测得出,制约巷道掘进效率的因素主要为掘进工序复杂且相互配合较差;肖同强等[5]指出,适当加大掘进循环进尺可以提高掘进及支护效率;王步康[6]通过分析巷道赋存条件与掘进设备、工艺间的关系,提出掘进及支护的平行作业是实现巷道快速掘进的主要途径。本文在前人的研究基础上,采用理论分析及数值模拟相结合的方法,对庄子河煤业坚硬顶板条件下的巷道支护参数进行优化,为巷道快速掘进提供技术支持。

1 工程概况

庄子河煤业15106工作面位于+1 000 m水平一采区,主采15号煤层。15号煤层位于太原组下部,煤层倾角0~3°,平均厚度3.5 m,煤层结构简单,上部和下部常含两层夹矸,煤体内生裂隙发育,层状构造,普氏系数为1.4,埋深118~132 m.工作面煤层顶底板情况如表1所示。

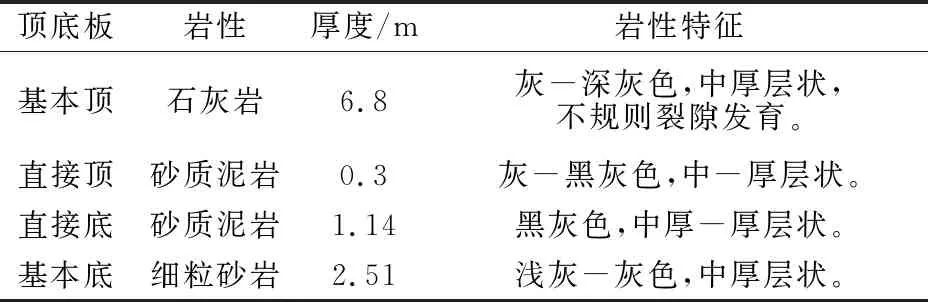

表1 煤层顶底板结构

15106工作面运输巷沿煤层顶板掘进,设计断面为矩形,净宽5.0 m,净高3.8 m,净断面积20.9 m2,设计工程量为443.5 m.由表1可知,巷道顶板为石灰岩,强度及硬度较高,且厚度达6.8 m,属于典型的厚层坚硬顶板。15106运输巷在掘进时顶板完成性好,但由于岩性坚硬,支护施工较困难,且原支护参数不合理,导致巷道的掘进效率较低,严重影响了矿井的采掘接续。因此,需开展巷道支护参数的优化研究,以提高掘进效率,实现快速掘进。

2 合理支护参数数值模拟分析

2.1 建立模型

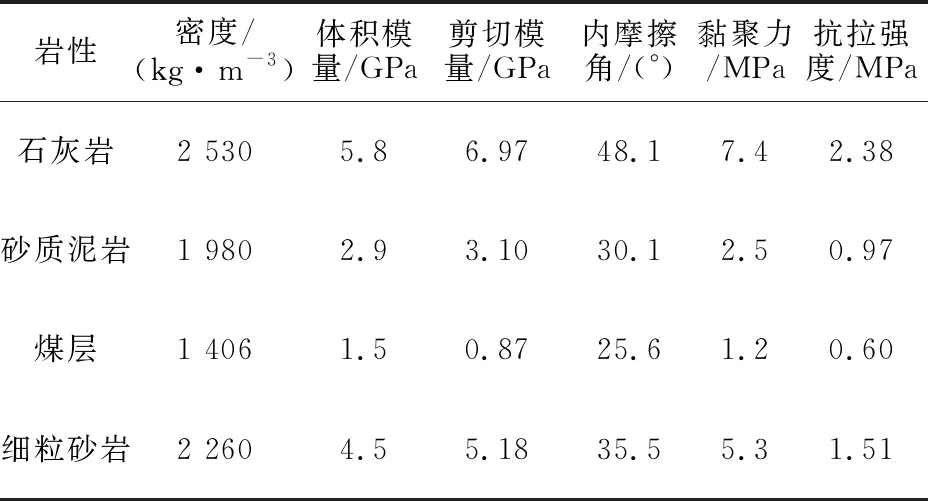

依据15106工作面运输巷的实际赋存条件,采用FLAC3D数值模拟软件建立模型,模型尺寸为:长×宽×高=40 m×10 m×40 m,根据工作面埋深,在模型顶部施加5.5 MPa的垂直应力以模拟覆岩压力,通过位移边界条件对模型四周和底部进行约束。计算时,煤岩体的破坏准则统一采用Mohr-Coulomb本构模型,煤岩体的物理力学参数按表2进行赋参。巷道宽×高=5.0 m×3.8 m,沿15号煤层顶板掘进。

表2 煤岩体物理力学参数

2.2 合理锚杆长度分析

为分析不同锚杆长度下的围岩控制效果,采用数值模拟设置了3种对照试验模型,锚杆长度分别为2.2 m、2.5 m及2.8 m,为了消除其他因素对模拟结果的影响,将顶锚杆间距统一设置为900 mm,排距统一为1 000 mm;帮锚杆的间距统一设置为1 100 mm,排距统一为1 000 mm.顶板每排均为6根顶锚杆,两帮每排各4根帮锚杆。

图1为不同锚杆长度下的水平应力分布特征,由图可知,随着锚杆长度的增加,巷道围岩的水平应力集中程度逐渐减小,巷道顶板及两帮的水平应力值也明显减小,表明锚杆长度的增加减小了围岩卸载对巷道的扰动影响。锚杆长度为2.2 m时,巷道最大水平应力值为-30 MPa,锚杆长度增加至2.8 m时,巷道最大水平应力值降低至-22 MPa.

图1 不同锚杆长度下的水平应力分布特征

图2为不同锚杆长度下的巷道围岩塑性区分布特征,由图可知,巷道周围主要以剪切破坏为主,且随着锚杆长度的增加,围岩塑性区范围大幅度缩小,表明增加锚杆长度可以有效缩小围岩的破坏范围。

图2 不同锚杆长度下的塑性区分布特征

图3为不同锚杆长度下的巷道围岩的水平位移云图,由图可知,巷道的水平位移主要表现为两帮的变形;锚杆长度为2.2 m时的最大水平位移量为400 mm;锚杆长度为2.8 m时的最大水平位移量为280 mm,较2.2 m锚杆长度下降低了120 mm.

图3 不同锚杆长度下的水平位移云图

综上分析可知,锚杆长度的增加可以有效提高围岩的承载能力,降低围岩的破坏范围,对巷道的稳定性有着积极的影响。

3 工程实践及效果分析

3.1 巷道支护方案设计

根据理论计算及数值模拟结果,结合15106运输巷实际赋存条件,对支护参数进行优化设计。具体支护断面如图4所示。

图4 巷道支护断面图(mm)

顶锚杆采用螺纹钢树脂锚杆进行支护,锚杆长度为2 800 mm,直径22 mm,呈矩形布置,间排距为900 mm×1 000 mm,每排6根,靠巷帮侧250 mm处开始布置,锚固长度为1 200 mm,采用2支树脂锚固剂锚固,保证锚杆预紧力不低于80 kN,预紧力矩不小于200 N·m.锚杆均垂直顶板施工。为探测顶板岩性,每隔10 m在顶板中线施工1根锚索,锚索长度为6 300 mm,直径为17.8 mm.

巷道两帮支护的锚杆长度为2 000 mm,直径22 mm,锚杆间排距为1 100 mm×1 000 mm,每排4根,起锚高度为250 mm,锚杆锚固长度为1 200 mm,锚杆锚固采用2支树脂锚固剂,要求锚杆预紧力矩不小于100 N·m.靠近顶底板的锚杆施工角度与水平呈30°,其余锚杆施工角度均与巷帮垂直。

3.2 应用效果分析

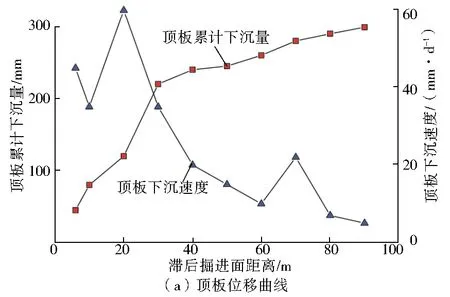

1) 围岩控制效果分析。为分析支护优化方案对围岩的控制效果,在15106运输巷内布置测站,监测巷道围岩的位移变化情况,监测结果如图5所示。

图5 巷道变形观测曲线

由监测结果可知,随着测点与掘进面距离的增加,巷道围岩位移量呈先增大后逐渐平稳的趋势,变形速度呈逐渐减小的趋势。在掘进面超过测站90 m后,测站处的围岩基本转向稳定状态。其中,顶板的累计下沉量为280 mm,两帮的累计变形量为470 mm,两帮的变形量相对较大,另外,现场施工情况表明,采用该支护优化方案后,巷道顶板及两帮未出现明显的变形情况,表明该方案的围岩控制效果良好。

2) 掘进效率分析。通过现场跟班观察,对支护方案优化前后的掘进效率进行了统计。支护方案未进行优化前,巷道采用小循环掘进,掘进循环进尺为0.8 m,每循环截割1排,每天掘进12个循环,每日掘进进尺为9.6 m;采用优化的支护方案后,巷道掘进每循环可截割3排,掘进循环进尺提升至2.4 m,每天能完成8个循环,日掘进进尺提高至19.2 m,掘进效率提升了1倍,最大日进尺超过了20.0 m.由此可知,提出的优化支护方案不仅可以有效地控制巷道围岩的稳定性,还大幅提高了巷道的掘进效率。

4 结 语

1) 根据庄子河煤业15106运输巷的实际工程地质条件,通过极限平衡拱理论分析得出巷道极限平衡拱高度在2 m左右,则顶板锚杆长度范围为2.2~2.8 m.

2) 采用FLAC3D数值模拟软件模拟分析了不同顶锚杆长度、间排距下的巷道应力、位移及塑性区的分布特征,确定出合理的顶锚杆长度为2.8 m,间排距为900 mm×1 000 mm.

3) 现场应用结果表明,优化后的支护方案不仅有效地控制了巷道围岩的稳定性,还大幅提高了巷道的掘进效率。