现阶段头枕静态强度试验常见问题分析

2022-09-30许继艺

许继艺

中国汽车工程研究院股份有限公司,重庆 401122

0 引言

汽车座椅及头枕作为汽车上乘客约束系统中的重要被动安全部件,不仅可以有效起到缓解疲劳、释放压力,同时在保护乘客方面有着很重要的作用,可对乘员的腰部、颈椎及头部起到良好的支撑和保护作用,在车辆不断重新起步、加速、制动过程中承受着冲击,同时在发生碰撞事故时,可以与安全气囊、安全带等被动安全部件配合保护乘员。因此座椅的强度直接关系到乘员的生命安全。为此国家强制性标准GB 15083—2019以及GB 11550—2009中对座椅和头枕的静态强度均提出了专门的测试方法,但这两个标准在关于座椅和头枕的测试方面是相似的,因此在头枕测试方面只需考虑GB 11550—2009即可。

1 头枕静态强度试验简介

头枕静态强度测试用于评估座椅头枕及其固定结构抵抗变形和破坏的能力,确保在后碰发生时,头枕可以及时且很好地托住乘客的头部,防止因颈部的转角过大带来的颈部伤害。以GB 11550—2009 《汽车座椅头枕强度要求和试验方法》为基础,介绍头枕静态强度试验的流程及要求。

1.1 试验流程

试验流程如下:

(1)试验前座椅状态及调整。确认座椅及头枕状态,将座椅调整至设计位置(需调节滑轨、高度调节装置以及靠背角度);若头枕高度可调,则需调整到最高位置。

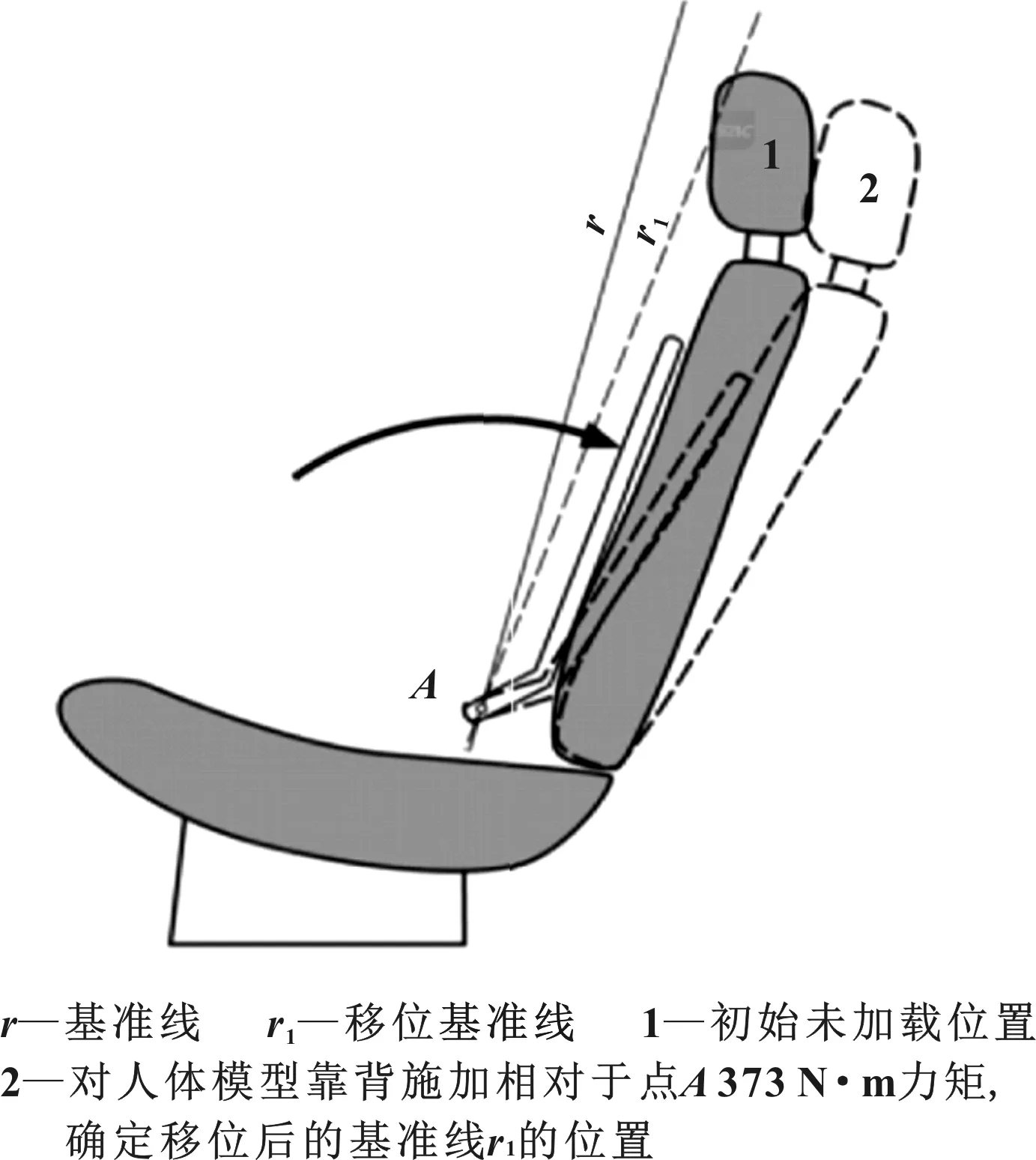

(2)P1阶段(确认移位基准线):以点(用三维点测量装置确认座椅的点位置,使设备上的施力装置与座椅点重合)为旋转中心,通过靠背施力装置(即假背)对靠背施加373 N·m的力矩,在靠背施力装置稳定后对应的躯干线即为移位基准线,如图1所示。

图1 试验P1阶段示意

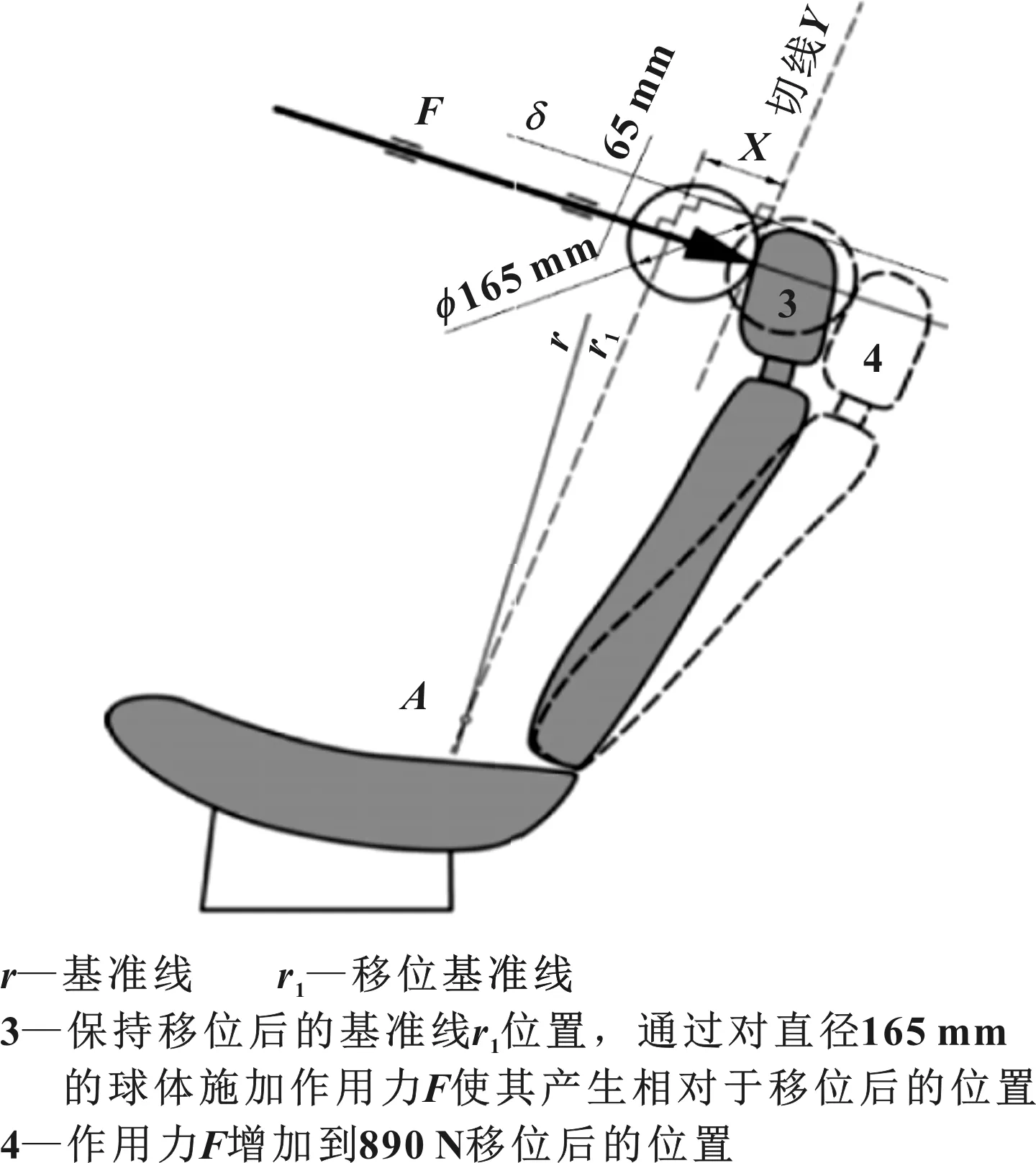

(3)P2阶段(最大向后位移量):沿着初始基准线与头枕最高点的切线往下65 mm找到加载点,以直径165 mm的头型,垂直于移位基准线施加相对点扭矩为373 N·m的载荷头型位移稳定后测量并记录位移量,该位移量需小于102 mm,如图2所示。

(4)P3阶段(头型890 N):如果头枕位移量符合标准要求,头型在该作用点继续加载,最大应加载到890 N(图2),卸载并结束试验,最后检查头枕及固定结构是否损坏。

图2 试验P2阶段示意

试验设备假背高度固定不可调,因此假背的加载力臂固定。不同的试验设备有着不同的假背加载力臂,本文所使用的设备加载力臂为0.405 m,而头枕加载力臂为头枕最高高度往下65 mm,且随着座椅头枕的高度不同而变化。

1.2 试验要求

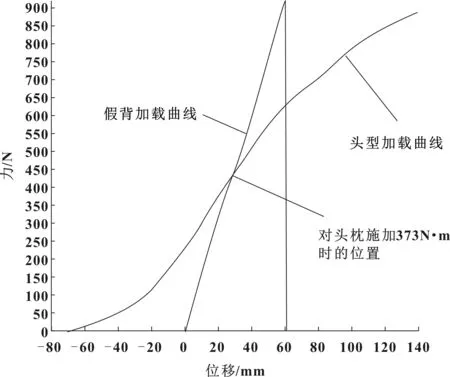

假背及头型的加载曲线(P2阶段)如图3所示,由图可以看出,假背加载曲线最高加载到920 N,换算成力矩即为373 N·m,假背加载完成确认好移位基准线,也就确认好头枕加载的零点位置(移位基准线即为头型加载的零点位置);当假背加载部分完成,假背便固定不动,头型垂直于移位基准线并相对于点对头枕施加373 N·m,记录头型最大向后位移量。

图3 假背及头型的加载曲线(P2阶段)

在确认头型最大向后位移量符合标准要求(头型最大向后位移量应小于102 mm)后,继续加载,最大应加载到890 N,试验加载部分完成,最后需检查头枕及其固定装置是否损坏。

2 头枕试验失效分析

为了在EURO-NCAP的鞭打试验中获得更好的分数,很多厂家在设计头枕杆时,由原来的直杆换成弯杆,大大减少了头型与头枕之间的距离,便于头型与头枕更快接触,从而减小空行程,同时也提高了骨架的后向刚性。由图3的加载曲线可以看出,头型与头枕接触并施加载荷时已经是位于移位基准线之前70 mm,这使得通过测试P2阶段基本上无悬念,但是在测试过程中也能发现小部分的座椅在P3阶段还是存在问题,现就此展开说明。

2.1 头枕杆以及与座椅连接的插管失效分析

头枕杆以及插管在试验的P2和P3阶段直接承受头型的加载,由于力臂较长,头枕杆的强度在这个过程中直接决定了试验的成败。头型加载试验如图4所示,由图可以看出,头枕已经严重变形。

图4 头型加载试验

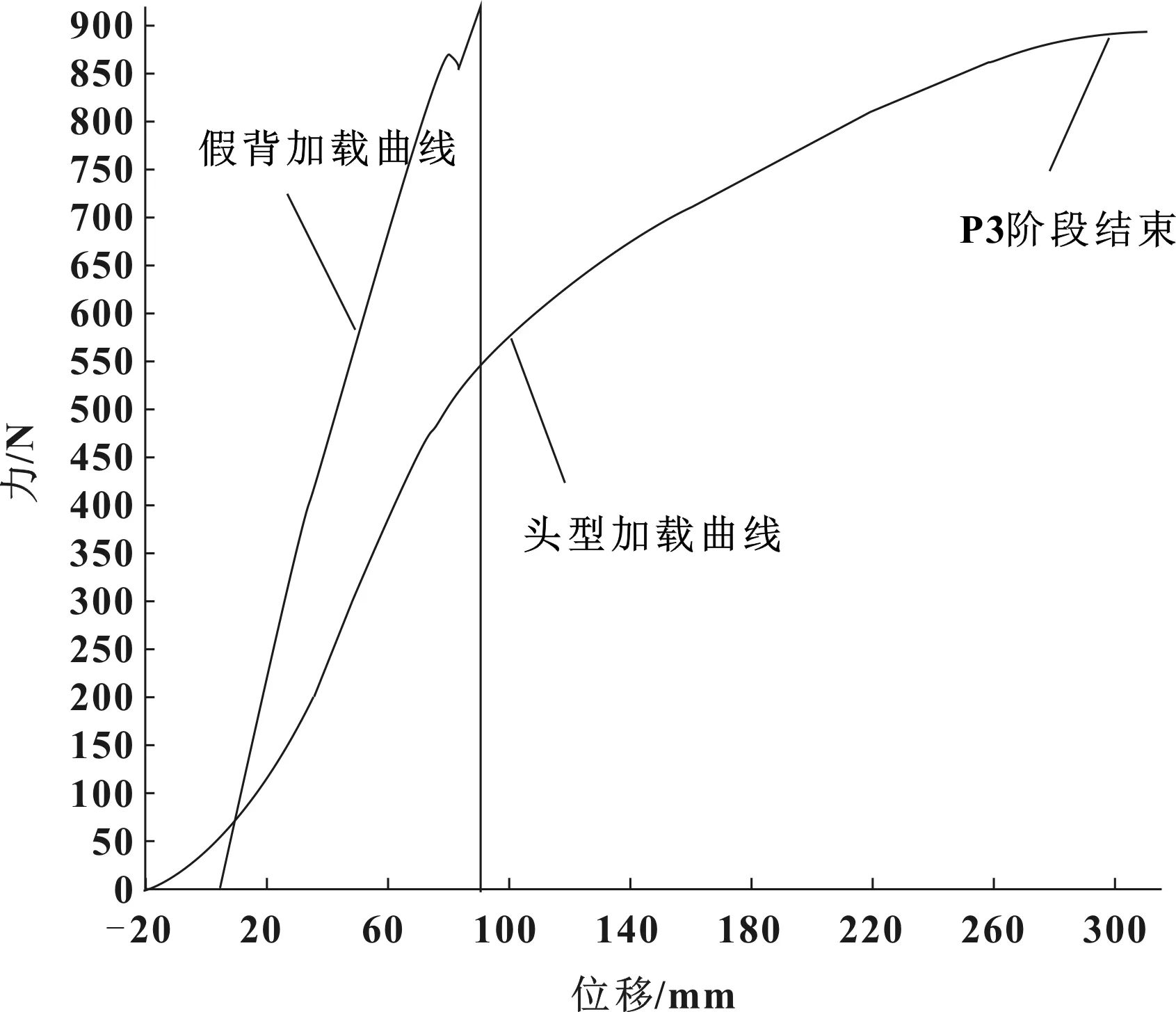

如图5所示,头型加载到890 N(P3阶段)的最大位移量达到了300 mm以上,从国家标准的要求上看,虽然头枕变形严重,但是头枕及其固定装置并未损坏,这个头枕在静态强度试验上是符合要求的,但是头枕在发生事故时并不能有效地对人体的颈椎及头部产生良好的支撑。同时会对后排的乘员空间产生干涉,这样对后排乘员也是危险的。

图5 假背及头型的加载曲线(P3阶段)

经过对座椅的拆卸发现头枕插管变形量较大,同时插管与座椅骨架之间的焊接出现裂缝。这种情况在不符合标准的试验中比较常见,头枕杆竖直梁强度不够,直接造成试验未通过,建议厂家可以增加头枕杆直径或者头枕软垫(泡沫填充层)的刚度,但是增加头枕软垫的刚度会对头枕的另一个试验项目(头枕能量吸收性)产生不利的影响,因此这种改进方式需谨慎考虑。

2.2 靠背骨架与调角器连接件失效分析

调角器作为大部分汽车座椅上必备的部件,在试验过程中,力矩最终大部分会传递到调角器上,因此调角器与骨架之间的连接件在很大程度上承受载荷后会产生变形,如图6和图7所示。

图6 座椅骨架总体变形情况

图7 连接件变形情况

由图能清楚地看出,骨架产生了比较大的变形以及扭曲,左侧变形明显大于右侧。同时也能看出厂家在骨架上也进行了加固,但是骨架两侧的强度不一致,在加载过程中受力不均致使骨架左侧的变形量较大,导致无法继续完成试验。

由图还可以看出,在安装有调角器的一侧,由于调角器的存在,使得整体刚度会高于另一侧,但是由于调角器需与座椅整体骨架连接,就造成了骨架上存在薄弱点。针对这种情况,需从设计层面考虑,建议重新考虑靠背骨架的材料以及刚度。现在已经有厂家提出了双调角器的想法,即在左右两侧均装上调角器,以此来平衡两边加载力,这样就可避免因受力不均造成单边的变形。

2.3 带扶手的后排中间座椅头枕失效分析

后排座椅中间头枕,很容易在最大向后头枕位移量上不符合标准要求。这并不是因为座椅或者头枕在强度方面的问题导致,而是由于扶手和座椅靠背与坐垫的泡沫造型产生的。

后排中央扶手为后排驾乘人员提供手部支撑,同时配有杯架或储物盒,大部分由硬质塑料、座椅面套搭配少量的泡沫组成。为保证良好的支撑性以及耐久性,扶手的硬度会比较大,造成在静态强度的P1阶段移位基准线会比两侧座椅大大的靠前。因此大部分情况下,头型在与头枕接触并施加载荷之前,已经走了很长一段的空行程,这对于标准中要求的102 mm的最大向后位移量是十分不利的。

由于扶手需对手部进行支撑,在很大程度上不能对扶手的强度以及设计进行改变,因此需在头枕设计上进行改变,减少头型移动的空行程距离。现有厂家将头枕杆换成圆弧形,在头枕处于最高位置时,可以大大减少头型与头枕之间的距离。

3 结束语

随着汽车智能化的发展,人们对驾乘的舒适性提出了更高的要求,座椅不单单是一个座椅,更多的是与整个座舱联动,不断地对驾乘人员的精神、身体状态进行实时监控并在一定程度上做出反馈;开发新的结构材料和制造工艺,使座椅不仅仅局限于金属材料、泡沫,让座椅符合人体工程学,座椅的移动机构将会更多,不仅仅是前后、可以是左右,甚至360°的旋转,座椅随时随地变成会晤聊天的空间,同时能够随着使用者的移动而移动,减小路况的起伏等带来的影响。但基于现阶段的法规体系以及技术、成本等问题,座椅对驾乘人员的保护性还是放在第一位,这就决定了整个座椅系统的强度在未来还是最重要的。因此汽车座椅头枕的强度依然是各生产企业必须保证的指标。

本文针对在试验过程中比较常见的问题进行了分析并给出了改进措施,希望对同行在设计过程中有所帮助,满足试验要求,使头枕的强度达到更好的效果。