基于TRIZ理论的减振器失效模式优化设计及仿真分析

2022-09-30张娜杨坤于振环

张娜,杨坤,于振环

1.长春汽车工业高等专科学校机械工程学院,吉林长春 130011;2.一汽东机工减振器有限公司试验中心,吉林长春 130013;3.长春汽车工业高等专科学校汽车工程学院,吉林长春 130011

0 引言

车辆已成为当今社会家庭不可或缺的重要交通工具,悬架是其重要组成之一,作为车辆悬架的核心组成部分,减振器产品的不断升级和更新,对车辆行驶的安全性与乘坐舒适性有重要的影响。目前,国内汽车市场更新换代频率快,车企希望开发周期短且成本低的产品,但同时也造成了产品安全隐患的上升。

减振器是车辆悬架的关键零部件之一,减振器不仅决定着车辆的舒适性和操稳性,同时也是连接车辆簧上和簧下质量的关键部件,减振器各连接点的强度可靠性,对车辆安全性能起着至关重要的作用。因此,减振器各连接点必须始终保持足够的可靠强度。由于在量产制造阶段,工厂受原材料、设计、工艺等多项因素制约,有时会根据量产的实际情况进行设计变更,所以寻求一条快速、准确且低成本的解决方法是工厂一直所追求的。

本文以某车型为研究对象,对已进入量产阶段的减振器安全隐患排查,利用TRIZ创新理论对某车型减振器进行研究和改进,并采用有限元分析方法进行验证,对工厂解决同类问题具有重要的借鉴意义。

1 TRIZ理论

1.1 TRIZ理论的起源与发展

TRIZ理论的含义是“发明问题解决理论”,由相应的俄文转换成拉丁文(teoriya resheniya izobreatatelskikh zadatch)后的首字母缩写,其英文全称是theory of inventive problem solving,缩写为TIPS,即解决发明问题的理论。该理论由苏联发明家Altshuler及其领导的一批研究人员,分析世界250万份专利并进行总结归纳,提取出蕴含解决发明问题的原理及其规律后建立起来的。

20世纪90年代后期,TRIZ理论的应用案例逐渐出现,并取得了一些研究成果。进入21世纪以来,研究TRIZ的学术组织越来越多,TRIZ理论的发展和传播处于加速阶段,进入了发展黄金期。

1.2 TRIZ理论的主要内容

TRIZ创新理论广泛应用于多行业、多领域解决问题,找到创造性的解决方案。包括创新思维方法、40条发明原理及应用、技术系统进化法则、技术矛盾及其求解、物-场模型、76种标准解法以及ARIZ(algorithm for inventive-problem solving)算法,可以协助人们获得发明问题的最有效解。

1.3 TRIZ理论的流程

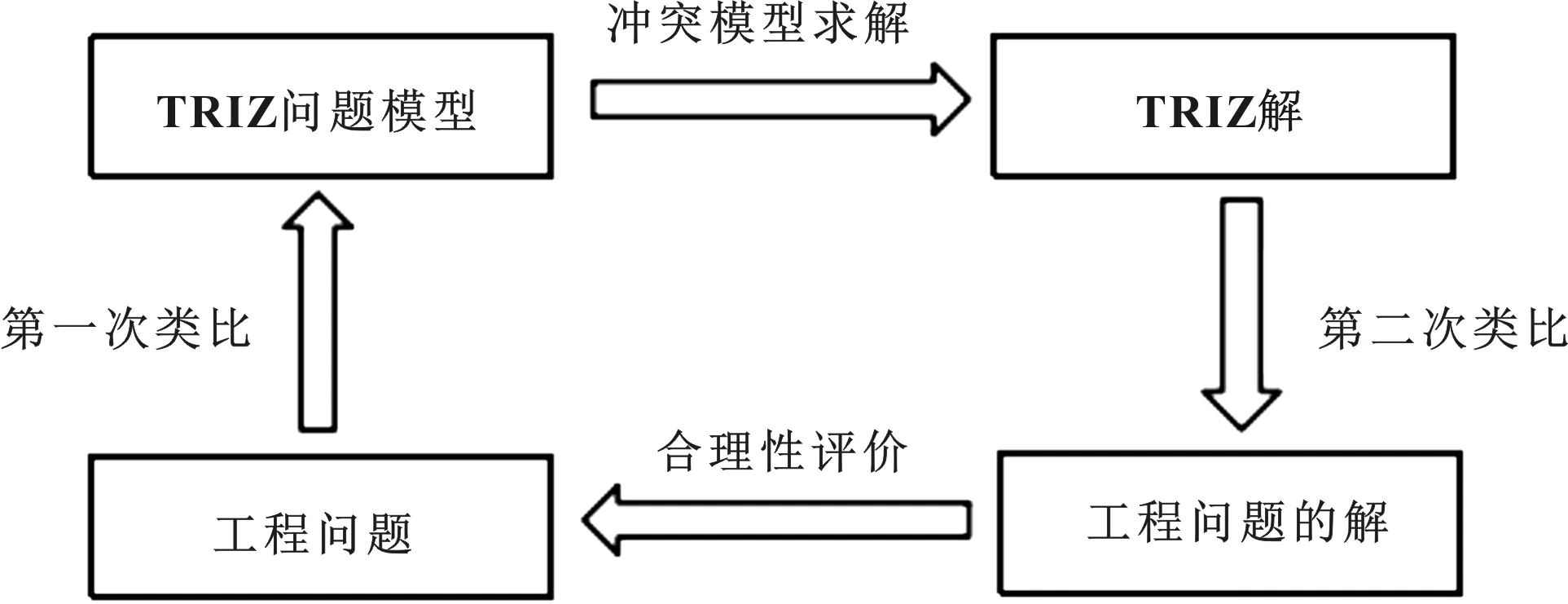

TRIZ理论有独特的先进性,集成了各领域解决同类问题的知识和经验,利用该理论可缩短产品开发周期。TRIZ理论解决问题流程如图1所示。

图1 TRIZ理论解决问题流程

TRIZ理论解决发明创造问题需要4个环节:

(1)设计者首先将待改善的工程问题表达为TRIZ理论问题,把待改善的技术项目进行定义;

(2)利用TRIZ理论的工具,如发明原理、冲突矩阵、创新解等,求出适用于普遍发明问题的模拟解;

(3)将模拟解代入工程问题类比,通过仿真或试验的方法确认解的可靠性;

(4)进行合理性评价,利用对应的创新方法解决实际问题。

2 基于TRIZ理论的活塞杆优化

2.1 问题的描述

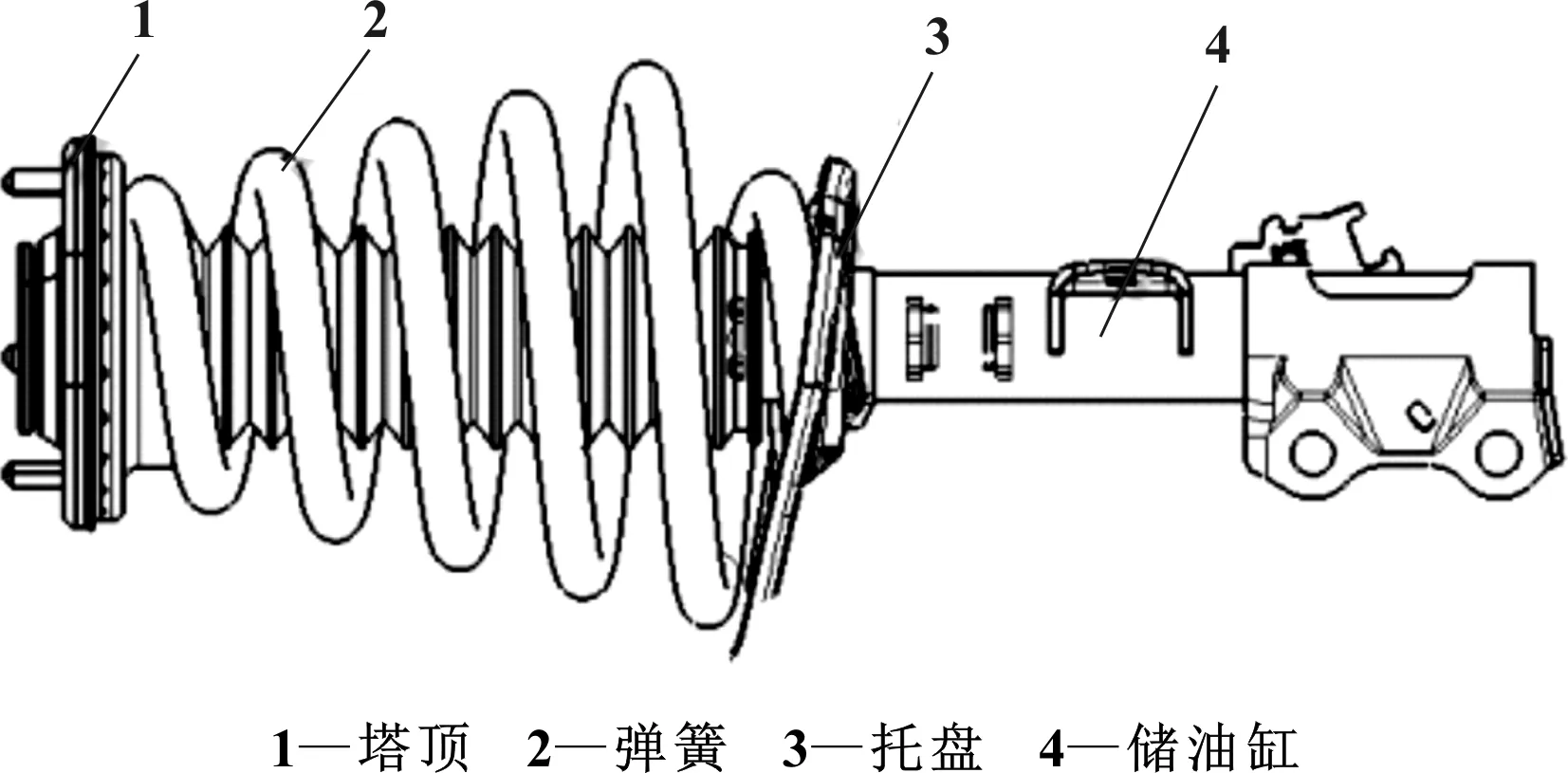

图2为AB03车型减振器,在安装时,需固定塔顶并安装上部螺帽组,将塔顶上表面与全牙螺栓略为锁紧,锁紧螺母的同时需要用扳手将活塞杆固定。但是使用扳手固定活塞杆时,若旋紧螺栓用力太大,常会将活塞杆的内六方结构损坏;若旋紧螺栓用力较小,则在车辆行驶过程中会产生噪声。图3为活塞杆顶部放大图。以上问题由减振器活塞杆顶端内六角引起,增加了该车型减振器的安全隐患,大大提高产品的成本。

图2 AB03车型减振器

图3 活塞杆顶部放大图

2.2 TRIZ理论矛盾矩阵的建立

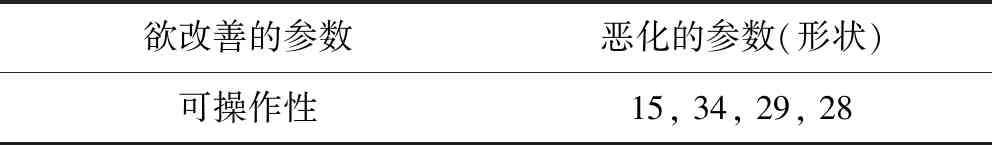

为了解决以上问题,先给出这一工程问题的矛盾点,即预改善的问题是螺母可旋紧的程度,随之恶化的问题是活塞杆头部的变形。将这一问题转化为TRIZ理论的标准问题:预改善的参数定义为可操作性,恶化的参数定义为形状。TRIZ矛盾矩阵见表1。

表1 TRIZ矛盾矩阵

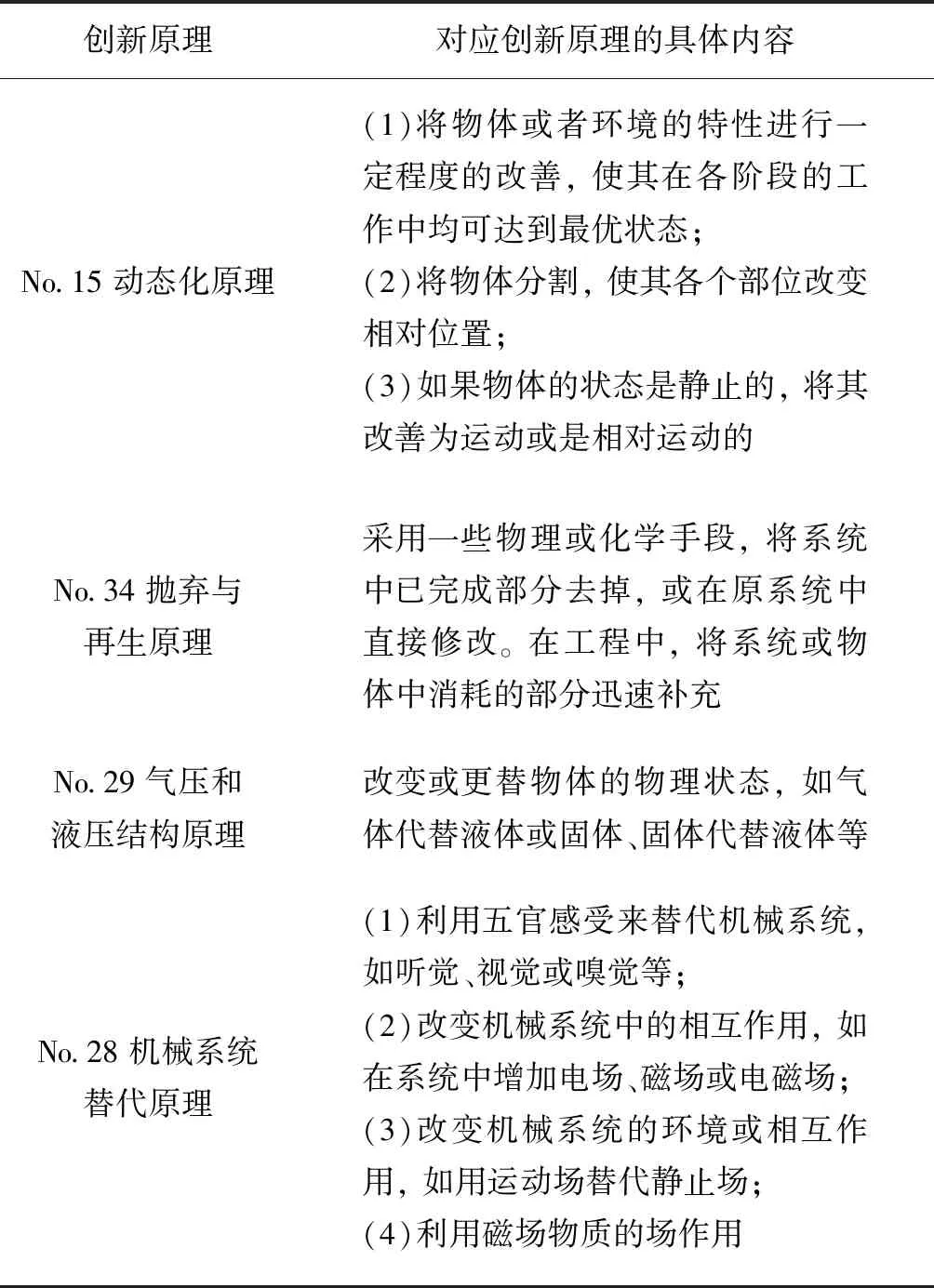

由TRIZ矛盾矩阵所示,创新原理适用序列为No.15、No.34、No.29和No.28。TRIZ理论及其具体内容见表2。

表2 TRIZ理论及其具体内容

2.3 解决问题方案的提出

由表2中的TRIZ理论及其内容可以看出,表中的4项创新发明原理是利用TRIZ矛盾矩阵得出的改善这一工程问题的最优解。通过分析和对比可以发现,No.15动态化原理对改善活塞杆顶端内六角损坏的问题具有较好的指导作用。根据NO.15动态化原理的第(2)条,即将物体分割,使其各个部位改变相对位置,可尝试将原活塞杆的内六方分割为内七方,使其与扳手接触的受力面积增大,以达到单位应力降低的效果。

3 基于Adina的隐式动态有限元分析方法

3.1 减振器活塞杆及扳手有限元模型

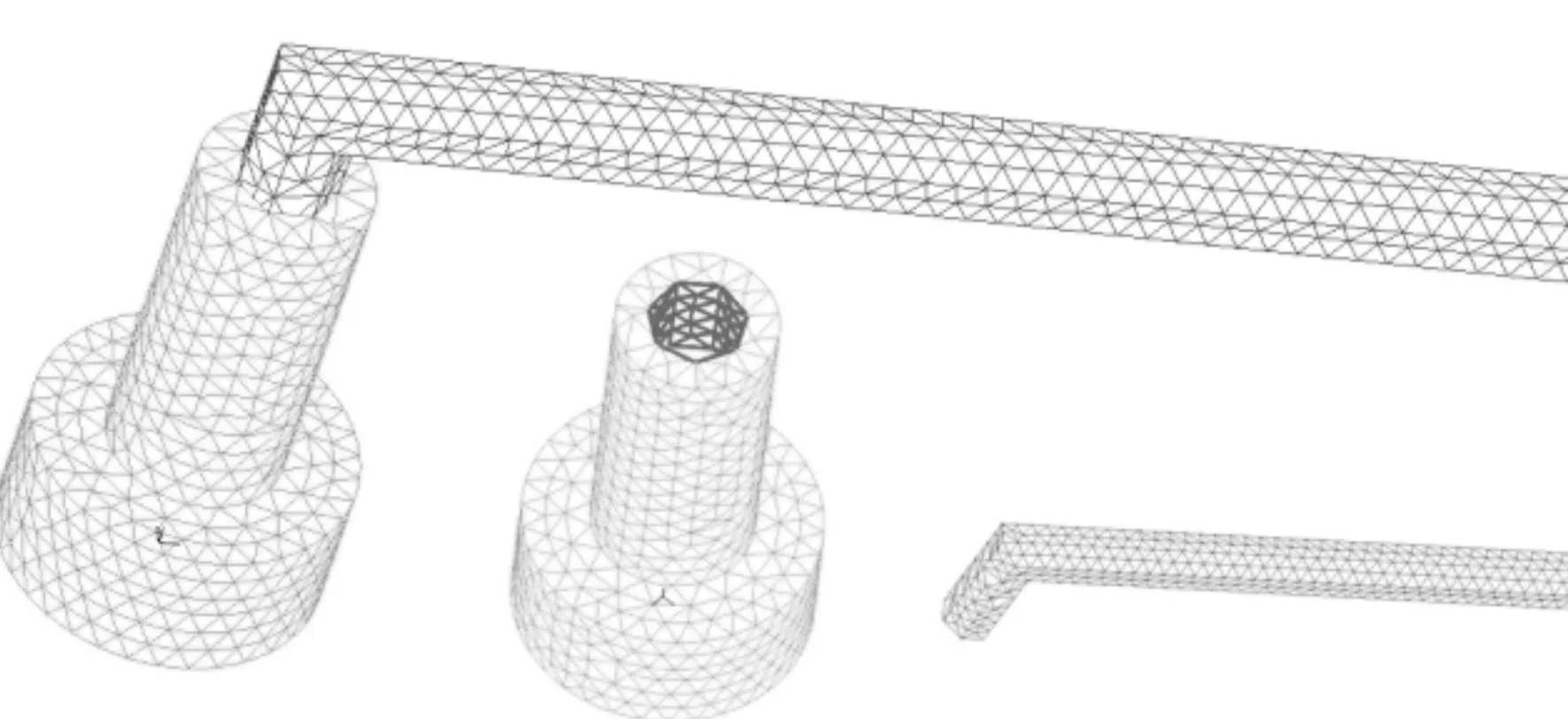

本文需要解决的核心工作区域发生在减振器活塞杆顶端的内六角与扳手之间的作用力,因此需要建立减振器活塞杆内六方与扳手的有限元模型。下面分别讨论内六方活塞杆和内七方活塞杆与扳手有限元模型及求解结果。

内六方活塞杆与扳手的有限元模型如图4所示,内七方活塞杆与扳手的有限元模型如图5所示。为避免网格尺寸大小不一致造成的精度缺失,对模型中的倒角和圆角进行过滤处理,考虑到计算机CPU的计算能力及求解时间,只建立减振器活塞杆与扳手工作核心区域的有限元模型。对模型采用10节点网格划分,以确保有限元计算精度。其中、参数分别选取0.50和0.25。

图4 内六方活塞杆与扳手的有限元模型

图5 内七方活塞杆与扳手的有限元模型

活塞杆材料的主要物理属性见表3。

表3 活塞杆材料的主要物理属性

3.2 设定边界条件和接触面

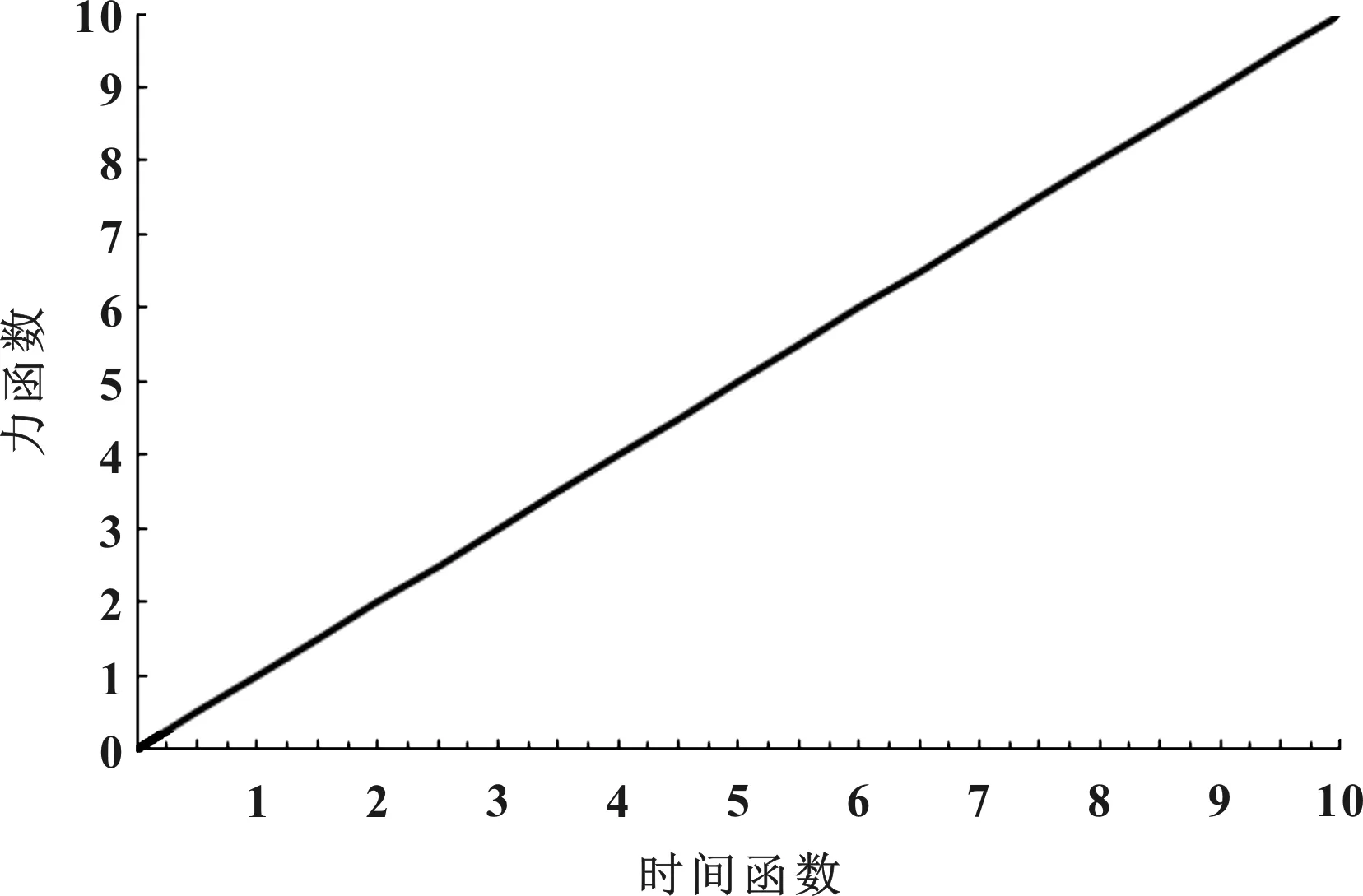

减振器活塞杆上端螺栓拧紧的过程是力逐渐加大的过程,可考虑为扳手对上端螺栓反作用力的逐渐加大过程,即假设活塞杆上端不动,力加载在扳手上,扳手力矩从0加大到最大扭力值,如图6所示。

图6 活塞杆内角施力变化情况

3.3 仿真分析

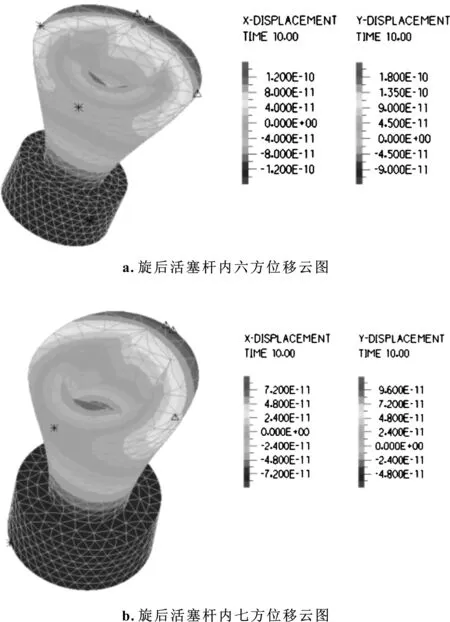

对旋后活塞杆内六方和内七方的受力情况及变形进行对比分析。图7为旋后活塞杆顶端位移云图对比,为便于观看,将其内角处放大。由图可以看出,内六角活塞杆内角处在、向的位移均大于内七角活塞杆内角处位移。图8为旋后活塞杆顶端应力云图对比。

图7 旋后活塞杆顶端位移云图对比

图8 旋后活塞杆顶端应力云图对比

由图8可以看出,内七角处应力比内六角处应力分布明显发散,应力比内六角更小。

4 结论

(1)本文针对AB03车型减振器连接点安全隐患问题进行研究,分析减振器活塞杆内六角与扳手之间的矛盾点,建立TRIZ理论矛盾矩阵,得到了解决问题的创新方法,并优化了产品结构。

(2)为验证优化后的产品结构,对活塞杆内六方和内七方结构进行建模及有限元仿真分析,获得了两者的应力云图和位移云图。

(3)仿真分析结果表明:优化后的结构应力分散,应力和位移均有下降。说明通过TRIZ理论对该产品的优化方向是正确的。此方法能够快速、准确且低成本解决同类问题,具有推广价值,在工程上有一定借鉴意义。