沥青混合料疲劳损伤模拟研究

2022-09-28陈戈雨曹志国

陈戈雨,郭 鹏,曹志国

(重庆交通大学土木工程学院,重庆 400074)

1 引言

由沥青、砂石与水等不同成分依照相应比例混合而成的沥青混合料为一种准脆性混合材料[1],是我国主要主体路面形式之一。由于沥青混合料中材料的分布并不均匀,造成其力学性能存在一定差异,使其具有非均匀性与各向异性的特征[2],令其在循环载荷作用下呈现差异特征。沥青混合料的应用越来越广泛,其病害也受到人们的普遍关注,而沥青混合料的疲劳损伤则是最为普遍的一种沥青混合料病害[3]。因此研究沥青混合料的疲劳损伤情况,分析沥青混合料的疲劳特性对沥青混合料的应用与推广具有重要意义。

自沥青混合料应用初始,国内外相关学者就开始进行其疲劳损伤研究,主要分析其本构关系,将损伤变量带入沥青混合料本构模型内,描述沥青混合料的损伤累积情况。普遍使用的本构模型可归纳为以塑性理论为[4,5]:核心的模型、以断裂力学为核心的模型以及组合模型等。

为准确分析沥青混合料在循环载荷作用下的疲劳损伤,本文提出循环载荷作用下沥青混合料疲劳损伤仿真方法。基于优化的内聚力模型,构建满足沥青混合料疲劳损伤需求的疲劳损伤本构模型,基于此,利用ABAQUS有限元构建沥青混合料疲劳损伤仿真平台,分析沥青混合料损伤情况。

2 沥青混合料疲劳损伤仿真

2.1 基于内聚力模型的疲劳损伤模型

基于内聚力,构建循环载荷作用下沥青混合料疲劳损伤模型,由于普通的内聚力模型未考虑材料特性受疲劳损伤的作用,因此为准确分析沥青混合料疲劳损伤,参考相关学者对于内聚力模型的优化,构建满足沥青混合料疲劳损伤需求的疲劳损伤模型,利用该模型仿真循环荷载条件下沥青混合料的疲劳损伤问题。

依照沥青混合料的实际载荷情况,其疲劳损伤过程通常存在三种不同状态[6],分别为:线弹性状态、软化状态和损伤累积状态。循环载荷分为加载与卸载两个环节,不考虑卸载条件下的沥青混合料特性属于前两种状态,但卸载条件下的沥青混合料特性只能通过损伤累积状态描述。

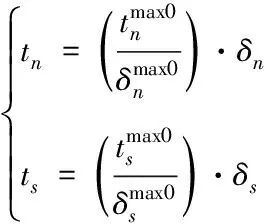

循环载荷加载条件下,定义加载/卸载循环作用下损伤的累计情况,依照加载/卸载的各环节,利用式(1)描述损伤变量的变化规律

(1)

根据式(1)能够得到,循环载荷作用下,各次应力循环时,加载环节内Wc逐渐提升,在卸载环节内Wc再次设定为0,损伤的累计速度同加载条件下的应力上限、当前应力、变形等参数间存在一定相关性[8],同时损伤的累积速度上限受循环载荷整体的有效应力上限控制,由此确保Wc的累积速度不间断提升。同时通过参数C能够描述沥青混合料疲劳寿命对应力、应变水平较为敏感。

(2)

(3)

通过上述过程描述了循环载荷条件下,两个不同载荷环节对应的疲劳损伤与沥青混合料本构关系间的相关性,由此能够得到沥青混合料疲劳破坏的状态为:

max(Wc)=1.0

(4)

式(4)所示为在损伤变量Wc值达到1.0的条件下即可定义沥青混合料已产生疲劳损伤,抗拉能力降低,此区域内沥青混合料的刚度与拉应力值降至0。

2.2 ABAQUS软件的仿真流程

基于内聚力的疲劳损伤本构模型,利用VF语句编写沥青混合料疲劳损伤本构程序[10]。在此基础上利用ABAQUS有限元软件内的子程序UMAT将疲劳损伤本构模型输入ABAQUS软件内,构建沥青混合料疲劳损伤仿真平台。沥青混合料疲劳损伤仿真过程中,ABAQUS软件的仿真流程如下:

1)手写INP文件,编译沥青混合料本构子程序UMAT;

2)联合运行INP文件、沥青混合料子程序UMAT和沥青混合料本构模型,构建沥青混合料疲劳损伤仿真任务实施仿真;

3)输出沥青混合料疲劳损伤仿真结果(包括数据与图形)并实施后处理。

沥青混合料本构模型计算过程利用子程序UMAT的条件下,确定试探应力后,引入屈服应力,确定此沥青混合料点是否产生屈服状态[11]。如果沥青混合料点不符合屈服标准,即可定义沥青混合料点未产生屈服,在此条件下依照弹性更新该沥青混合料点应力应变[12],且再次更新其雅克比矩阵,该矩阵能够描述弹性刚度;相反沥青混合料点符合屈服标准,则依照损伤本构更新应力应变,同时确定沥青混合料点损伤切线模量,在此基础上更新雅克比矩阵,沥青混合料点在产生疲劳损伤后,刚度有所下降。图1所示为子程序UMAT内部运算流程图。

图1 子程序UMAT内部运算流程图

2.3 沥青混合料结构数值分析模型

表1所示为沥青混合料结构组合与对应的计算参数,设定沥青混合料参数不受温度影响,设定沥青混合基准结构面层模量为1850MPa。

表1 结构组合及计算参数

沥青混合料表层为自由面,不存在限制,分析疲劳损伤本构模型两侧和底部的全部限制。以平面应变模型为分析模型,设定尺寸为15m×15m。

3 实验设计与结果分析

3.1 沥青混合料本构关系演化规律

在循环载荷作用下,沥青混合料的本构关系将产生波动,在疲劳损伤逐渐累积的条件下,内聚力单元的刚度与一级小梁的整体刚度均有所降低。循环载荷加载条件下,载荷加载次数为600次,每次的施加载荷为500N,沥青混合料损伤累积速度设置为2000μm/min、4000μm/min、8000μm/min,在此次实验中,每90次载荷加载,计算一次疲劳损伤Wc。沥青混合料疲劳累积损伤的波动规律如图2所示。

图2 裂纹尖端疲劳损伤累积速度仿真结果

分析图2得到,在沥青混合料损伤累积速度取值分别为2000μm/min、4000μm/min、8000μm/min的条件下,其损伤累积速度表现出明显的不同。不同的损伤累积速度取值条件下,初始损伤累积差异较小,且速度均较为缓慢。在载荷次数逐渐提升的条件下,沥青混合料裂纹尖端疲劳损伤累积速度显著提升,形成非线性累积,这是由于本文所构建的疲劳损伤模型内包含历史影响,也就是损伤累积与沥青混合料裂纹程度之间呈正比例相关。同时此非线性累积方式同相关文献中试验所得结果具有一致性。在沥青混合料不具备任何传递载荷传递能力的条件下,损伤累积达到上限状态,也就是曲线上呈现出水平线趋势。并且在图2中也能够发现,在沥青混合料损伤累积速度取值为8000μm/min的条件下,损伤累积速度与取值4000μm/min时相比提升二倍,而达到裂纹损伤所需的加载次数仅为取值4000μm/min时的0.5倍。

3.2 疲劳损伤及应力发展规律

图3所示为不同沥青混合料损伤累积速度取值条件下,疲劳损伤随载荷加载次数的波动情况。

图3 疲劳裂缝扩展情况

分析图3得到,沥青混合料的损伤累积速度取值同其损伤长度提升速度之间呈正比例相关,也就是前者取值越大,后者提升速度越快。这种正比例相关的相对差值接近定值,形成这种现象的主要原因是在载荷循环次数逐渐提升的条件下,疲劳损伤的发展均接近稳定扩大状态。值得特别注意的是,疲劳损伤长度由0μm开始向上提升,说明初始损伤逐渐形成,考虑疲劳损伤的不同发展阶段,因此图3所示的曲线上包含损伤初始阶段的间断性。

分析图3还能够得到,在疲劳损伤累积与裂缝逐渐扩大的条件下,沥青混合料单边切口梁劲度总值呈现逐步降低的趋势,在载荷循环次数逐渐提升的条件下,各次加载所需的载荷呈现下降趋势。对此进行分析能够提升疲劳损伤过程的理解深度,并以此为依据构建循环载荷控制条件下沥青混合料的疲劳失效准则。

3.3 载荷循环次数与最大应变间的相关性

3.3.1 不同应力幅值条件下

在加载频率与应力(单位面积上的载荷)均值固定的条件下,分析沥青混合料应力幅值与其疲劳损伤间的相关性。图4所示为加载频率为6Hz条件下,沥青混合料在循环载荷作用下的载荷循环次数与最大应变间的相关性示意图。

图4 载荷循环次数与最大应变间的相关性

分析图4得到,应力幅值作为沥青混合料的关键控制量,对于其疲劳损伤的影响十分显著。在应力幅值逐渐提升的条件下,沥青混合料疲劳损伤过程加快,疲劳寿命降低,同时稳态损伤过程缩短,在应力幅值达到22.14MPa后,其阶段性变化变弱,从稳态损伤状态快速变化为疲劳裂缝状态。

3.3.2 不同载荷频率条件下

不同载荷频率条件下,载荷循环次数与最大应变间的相关性如表2所示。

表2 不同载荷频率下的相关性

分析表2得到,加载频率对沥青混合料疲劳损伤的影响较为显著。在加载频率逐渐提升的条件下,沥青混合料的疲劳寿命显著降低。加载频率为2Hz和4Hz的条件下,沥青混合料的疲劳情况较为稳定;当加载频率达到8Hz的条件下,最大应变数据波动显著。

4 结论

本文研究循环载荷作用下沥青混合料疲劳损伤仿真方法。通过本研究可得到以下结论:

1)不同的损伤累积速度取值条件下,初始损伤累积差异较小,且速度均较为缓慢。在载荷次数逐渐提升的条件下,沥青混合料裂纹尖端疲劳损伤累积速度显著提升,形成非线性累积。

2)沥青混合料的损伤累积速度取值同其损伤长度提升速度之间呈正比例相关,在疲劳损伤累积与裂缝逐渐扩大的条件下,沥青混合料单边切口梁劲度总值呈现逐步降低的趋势,在载荷循环次数逐渐提升的条件下,各次加载所需的载荷呈现下降趋势。

3)当应力幅值逐渐变大时,沥青混合料疲劳损伤过程加快,疲劳寿命降低,同时稳态损伤过程缩短,在应力幅值达到22.14MPa后,其从稳态

4)当加载频率逐渐增大,沥青混合料的疲劳寿命显著降低。加载频率为2Hz和4Hz的条件下,沥青混合料的疲劳情况较为稳定。