板件厚度对残余应力分布的影响分析

2022-09-27杜存苍

杜存苍

(甘肃长达路业有限责任公司,甘肃 兰州 730030)

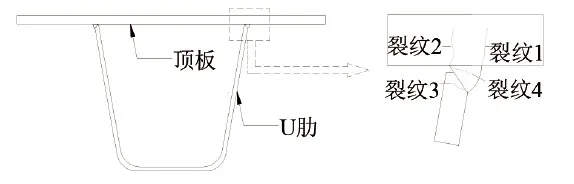

焊接构件在使用过程中,由于结构复杂引起的应力集中、焊接质量和焊接残余应力以及荷载形式的大小及作用,显露出了一些弊端,其中最为凸显的病害之一就是疲劳开裂[1]。T型焊接构件不仅疲劳失效模型多样,且由于开裂部位较隐蔽,一旦开裂,存在检测困难、修复困难、代价大以及二次开裂等问题[2~5]。其中,面板-U肋焊接细节作为决定正交异性钢桥面板疲劳性能的关键构造细节之一,发生于该位置的裂纹不仅数量众多(可达到裂纹总数的18.9%),而且此处的微裂纹通常只有在发展至贯穿面板造成桥面铺装等破坏时才能够被发现[6],如图1所示。

图1 裂纹图示

针对此类细节的疲劳问题,研究者从疲劳裂纹的扩展机理、足尺模型试验以及有限元数值仿真分析等多个角度进行了分析,得到了大量揭示残余应力分布特征的研究结果。王春生等[7-8]、Xiao 等[9]经过疲劳试验发现焊根位置处易产生疲劳裂纹,而Sim 等[10]所进行的试验中绝大部分裂纹从试件的焊趾处萌生。裂纹萌生部位除了与外荷载直接作用以外,还有焊缝处的残余应力密切相关。日本学者Kainuma等[11]的研究成果表明面板-U肋连接焊根位置存在很大的焊接残余拉应力;钟雯等[12]研究发现面板-U肋连接焊缝细节在轮载单独作用下以受压为主,但是考虑焊接残余应力后则为“拉-拉”应力状态。

虽然增加面板厚度可以改变焊缝处的疲劳性能,但是板件厚度的改变势必会因此焊接残余应力的变化。因此,本研究借助ANSYS 软件建立三维热弹塑性有限元分析模型,分析了面板厚度变化对焊缝部位残余应力的影响,为工程设计提供参考。

1 构造参数

1.1 板厚参数

早期正交异性钢桥面板建造过程中,面板厚度以12 mm居多,虽然可满足规范要求,但在实际使用过程中疲劳开裂现象严重[13-14]。文献[15]指出相较与12 mm 的板厚,当将板厚变为14 mm 时出现的裂纹有所减少。文献[16]研究了面板厚度减小造成的残余应力变化,提出了面板厚度最小取14 mm 的建议。基于此,本研究在分析过程中将面板厚度的下限选择为14 mm,厚度上限确定为20 mm,依次选取14 mm、16 mm、18 mm、20 mm等4种板厚进行分析。

1.2 构造细节

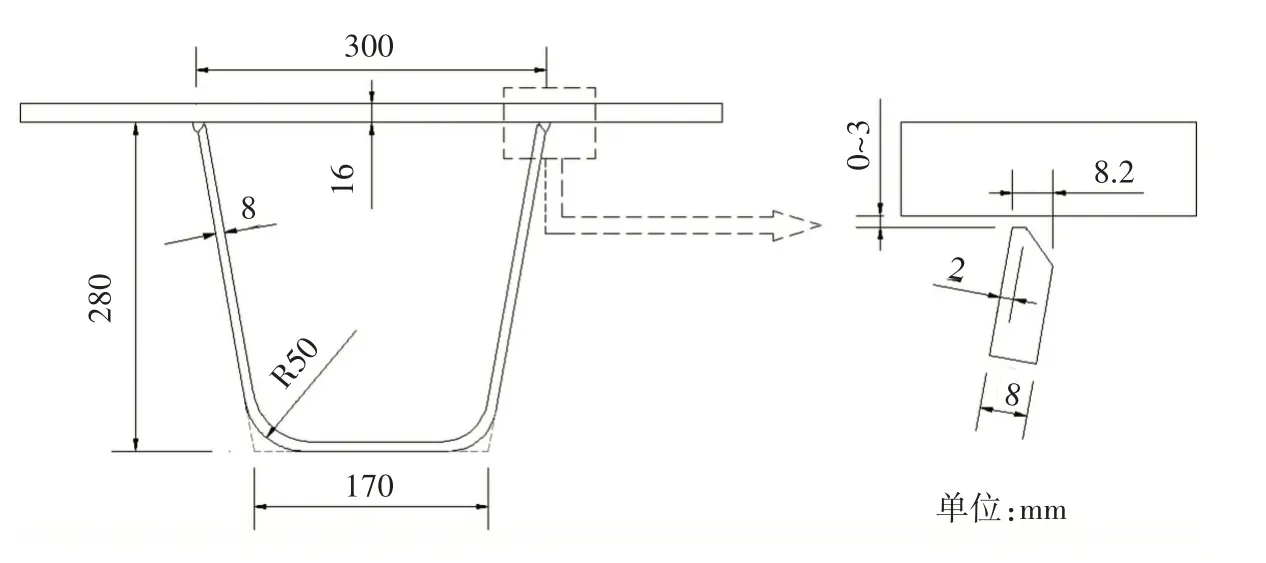

G8513平凉至绵阳国家高速公路武都至九寨沟段建设项目稻畦子白龙江特大桥钢箱梁采用正交异性钢桥面板,其中面板与闭口U 肋连接处构造细节如图2 所示。U 肋上口宽度是300 mm,下口宽度减小为170 mm,整个U 肋的高度为280 mm,原设计中,面板厚度(b)为16 mm,U肋的厚度则为8 mm。

图2 连接焊缝构造细节

2 焊接残余应力精细有限元分析模型

2.1 有限元模型

采用ANSYS 软件建立面板-U 肋焊接部位的三维热弹塑性分析模型来进行焊接过程的数值模拟,耦合方式选择顺序耦合。热分析和结构分析采用的是不同的单元,前者是SOLID70,而后者是SOLID185。焊件长度选为0.12 m,取1∕2 结构进行建模。采用非均匀的网格划分方式来减小单元数目,单元尺寸在2~8 mm之间。分析流程图如图3所示。

图3 分析流程

2.2 材料特性及边界条件

在进行热力耦合分析时,参考文献[17-19]给出的关于Q345材料的比热容、导热系数、线膨胀系数、弹性模量、切边模量、屈服强度等相关参数的取值;同时认为焊缝与母材的金属材料相同。焊缝填充过程采用生死单元技术模拟,具体焊接参数根据现场实际焊接工艺选取;热分析过程中,对流传热和辐射传热通过一个综合换热系数考虑。

图4 为板厚14 mm 时的有限元模型示意,在进行结构分析时,在Z=0的面施加对称约束,面板上表面两侧(X=0 m 和X=0.12 m)约束Y 方向位移,仅在一侧(X=0 m)约束X和Z向位移。

图4 有限元模型

3 板厚对焊接残余应力的影响分析

3.1 残余应力极值变化

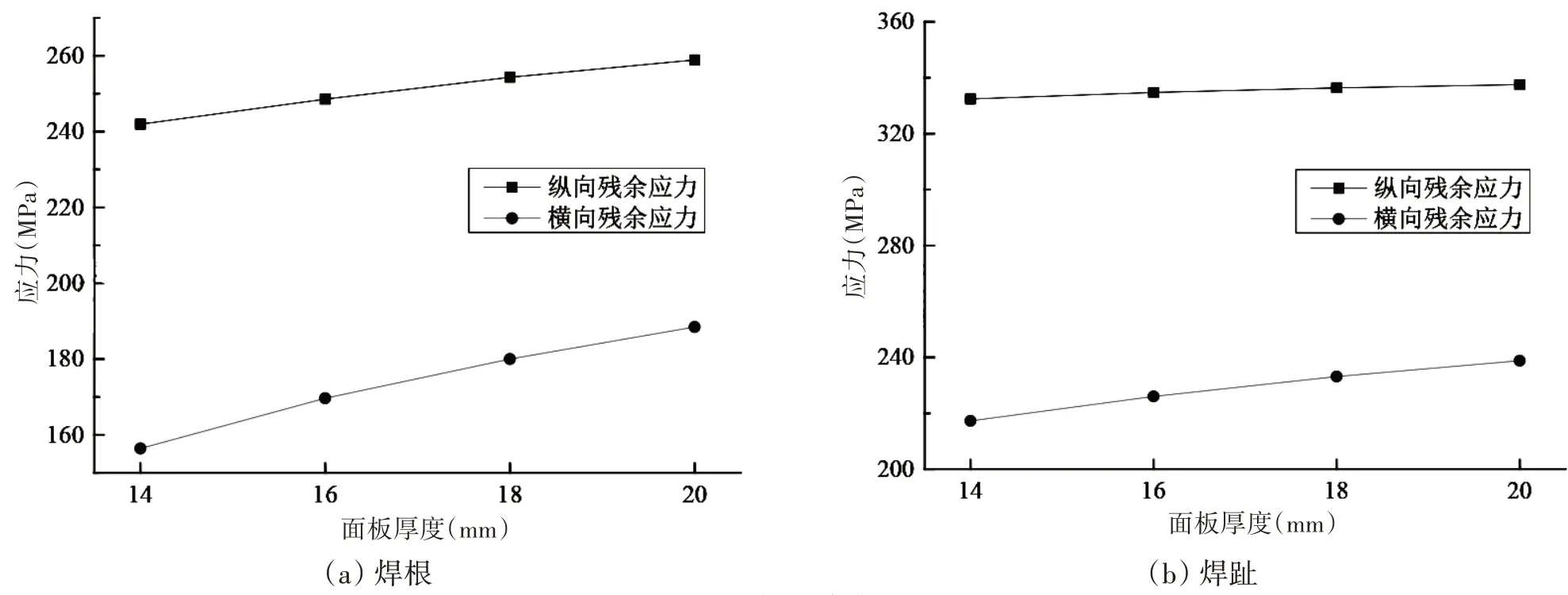

当板件厚度改变时,焊缝附近的残余应力也发生变化。图5为面板厚度改变时其上表面应力极值的变化情况;图6 为面板下表面焊根和焊趾处应力极值的变化情况。

图5 面板上表面应力极值

图6 面板下缘应力极值

结合图5—图6可看出:

(1)面板上表面不同方向残余应力的属性不同,在沿着焊缝的纵向为压应力,而在与焊缝垂直的横向,则为拉应力;压应力的极值要在拉应力极值的1.37 倍以上,而且面板厚度越小,二者之间的差距越大;当面板厚度增加6 mm 时,纵向压应力的减小率和横向拉应力的增大率分别为50.4%和17.5%。

(2)面板下表面焊趾及焊根处均为残余拉应力,且焊趾处的纵向残余应力接近材料的屈服极限。本文所分析4 种不同面板厚度下,焊趾最大的纵向残余应力分别为332.4 MPa、334.7 MPa、336.4 MPa以及337.5 MPa。

(3)当面板厚度由14 mm增加至20 mm时,横向残余应力极值与纵向残余应力极值之间的差距逐渐缩小,焊趾处由35.4%减为27.2%,焊根处则由34.6%减小为29.3%。

(4)面板下表面焊根与焊趾处的纵向和横向的残余应力均随面板厚度的增加而增大;面板厚度增加6 mm,焊趾处的纵向和横向残余应力分别增加了1.5%和9.9%,而焊根处的纵向和横向残余应力分别增加了7.0%和20.5%。由此可见,横向残余应力对面板厚度的变化要较纵向残余应力敏感,且焊根部位要较焊趾部位敏感。

3.2 残余应力沿面板厚度方向分布变化

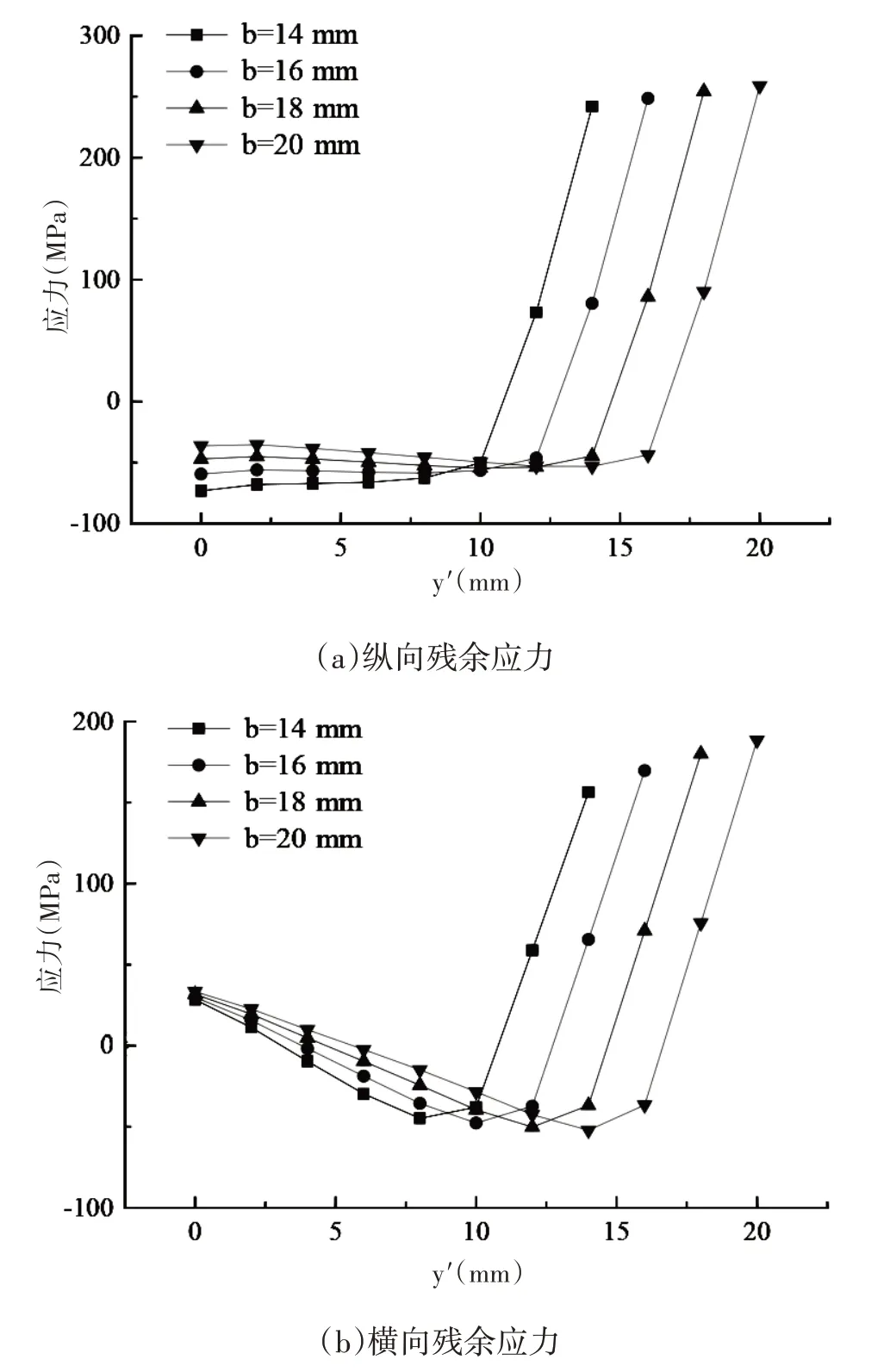

为分析当板厚参数改变时残余应力沿面板厚度方向的变化,在焊根及焊趾处沿面板厚度提取残余应力,提取位置及局部坐标系如图7 所示。沿焊缝方向X=0.06 m 处的横截面上的结果如图8—图9所示。

图7 应力提取路径及局部坐标系

图8 焊趾路径残余应力分布

图9 焊根路径残余应力分布

通过图7—图9的分析,可以看出:

(1)面板厚度不同时,沿面板厚度不同方向的焊接残余应力的分布规律基本相同;面板厚度对面板上缘横向残余拉应力极值的影响不大,而纵向残余压应力对面板厚度的变化较敏感。

(2)沿面板厚度方向,焊趾及焊根所对应路径的纵向残余应力表现为“压-拉”变化趋势,而横向残余应力则为“拉-压-拉”变化趋势。

(3)沿面板厚度方向,不同厚度的面板中残余应力出现“由压到拉”拐点区间段与面板下缘间的距离是固定的。焊根处的纵向和横向残余应力出现该拐点的区间段均在距离面板下缘2~4 mm之间;而在焊趾处,横向的残余应力的拐点出现在距离面板上缘4~6 mm的单位内,而纵向的则在6~8 mm内。

4 结论

采用ANSYS 软件对面板与U 肋连接焊缝的焊接过程进行模拟,在此基础上分析了面板厚度对构件焊接残余应力分布的影响规律,得到以下结论:

(1)面板-U 肋连接焊缝处存在较大焊接残余应力,面板下缘焊趾处的纵向残余应力接近母材的屈服强度,且纵向残余应力要大于横向残余应力;

(2)板厚度的增加,面板下缘纵向和横向残余应力的极值均增大,且横向残余应力对面板厚度的变化要较纵向残余应力敏感。面板厚度增加6 mm,焊趾处的纵向和横向残余应力分别增加了1.5%和9.9%,而焊根处的纵向和横向残余应力分别增加了7.0%和20.5%;

(3)面板厚度在14~20 mm 之间变化时,焊跟与焊趾对应的面板上缘位置纵向残余应力始终表现为受压,横向始终表现为受拉;

(4)沿面板厚度方向,纵向应力表现为“压-拉”变化,而横向应力则表现为“拉-压-压”交通变化;所关心的应力方向一定时,沿面板厚度方向,不同厚度的面板中残余应力出现“由压到拉”的拐点的区间段与面板下缘间的距离是固定的。