烧结法制备铁基立方氮化硼磁性磨粒及其磨削性能研究

2022-09-27张世学丁云龙吕旖旎王荟江陈燕

张世学,丁云龙,吕旖旎,王荟江,陈燕

烧结法制备铁基立方氮化硼磁性磨粒及其磨削性能研究

张世学,丁云龙,吕旖旎,王荟江,陈燕

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

解决现有烧结法制备磁性磨粒工艺中存在的研磨相单一、研磨相材料硬度相对较低,以及对于高硬度难加工材质的研磨效率低、质量差等问题,采用立方氮化硼粉末作为研磨相烧结制备一种新型磁性磨粒。采用烧结法制备铁基立方氮化硼磁性磨粒,探究原料的粒径比、烧结温度对磁性磨粒磨削性能的影响,以TC4钛合金板和Si3N4陶瓷板为试验对象,通过表面粗糙度测量仪和3D超景深显微镜对比加工前后工件的表面质量,采用扫描电镜观察加工后磁性磨粒的表面形貌,以此作为磁性磨粒的研磨性能和使用寿命的评价指标,并采用面扫描能谱分析仪观察磁性磨粒中研磨相的分布情况。采用烧结法,以铁粉为基体,以立方氮化硼粉末为研磨相材料,制备磁性磨粒。最终确定压制力为90 kN,基体与研磨相的粒径比为3∶1,烧结温度为1 180 ℃,在此条件下制备的磁性磨粒具有良好的磨削性能,相较于烧结法制备的Al2O3/Fe、SiC/Fe磁性磨粒具有更强的磨削性能,可实现Si3N4陶瓷板表面的光整加工,在研磨39 min后可将其表面粗糙度由1.382 μm降至0.117 μm。采用烧结法制备的铁基立方氮化硼磁性磨粒能够解决硬脆材料的表面质量问题,可以作为性能优异的磨削介质参与研磨,满足磁粒研磨光整加工技术的需求。

烧结法;磁性磨粒;立方氮化硼;磁粒研磨

磁粒研磨光整加工技术是提高各种工件表面质量的有效非传统加工方式,该技术基本不受工件几何形状的限制,可应用于平面、内外圆表面、复杂曲面的光整加工,以及精微繁杂零件的去毛刺等场合,如数码产品外壳、飞机零部件和汽车零部件等[1]。磁性磨粒作为磁粒研磨加工过程中的抛光工具,在磁力的约束下,会形成具有一定刚性的柔性磁性磨粒刷,通过相对于工件的轨迹运动,实现对有划痕、毛刺等缺陷工件表面的微量切削,从而完成对工件表面的光整加工[2-3]。与传统的车削、磨削等加工方式相比,磁性磨粒光整加工技术具有加工效率高、温升小、灵活性强和自适应性强等特点[4]。

目前,已发展较为成熟的磁性磨粒制备方法主要有黏接法[5-6]、烧结法[7]、化学复合镀法[8]、等离子喷涂法[9]、雾化法[10-11]等。在磁粒研磨加工过程中,由于高速旋转会产生大量的切削热,而黏接剂的耐高温性较差,受热软化后使研磨粒子在基体上的把持力降低, 造成研磨相从基体脱落,所以黏接磁性磨粒的使用寿命小于其他制备方法。化学复合镀法的工艺参数较难控制,研磨相沉积的深度和均匀性难以保证,且镀液会对环境造成污染。等离子喷涂法和雾化法的制备过程烦琐、设备庞大,其加工制造成本远远高于其他方法,更适用于特殊应用场合下的大批量加工。相比之下,烧结法的制备工艺较简单、成本较低,在高温烧结时研磨粒子会嵌入熔融状态的磁粉中,磁性磨粒的结合强度较高,具有良好的磨削性能[12-14]。

对磁性磨粒的研磨相硬度的要求较高,根据以往的研究,研磨相的维氏硬度应达到待加工工件维氏硬度的1.2~1.5倍[15],类似于高碳合金钢、陶瓷、石英玻璃等高硬度难加工材料,选择硬度较高的研磨相意味着更高的研磨效率和更好的研磨质量。人造金刚石是目前常用的研磨相材料中硬度最高的物质,立方氮化硼仅次于它,两者的碳原子结构类似,在不同行业中常作为超硬磨料和刀具广泛应用[16-17]。然而,金刚石的热稳定性和化学稳定性较差,当温度达到900 ℃左右时会发生碳化[18],无法采用烧结法制备出相应的磁性磨粒,相较之下,立方氮化硼的热稳定性和化学惰性较高,且具有一定的弱铁磁性[19],是烧结法制备磁性磨料非常理想的研磨相材料。

1 实验

1.1 铁基立方氮化硼磁性磨粒的制备工艺

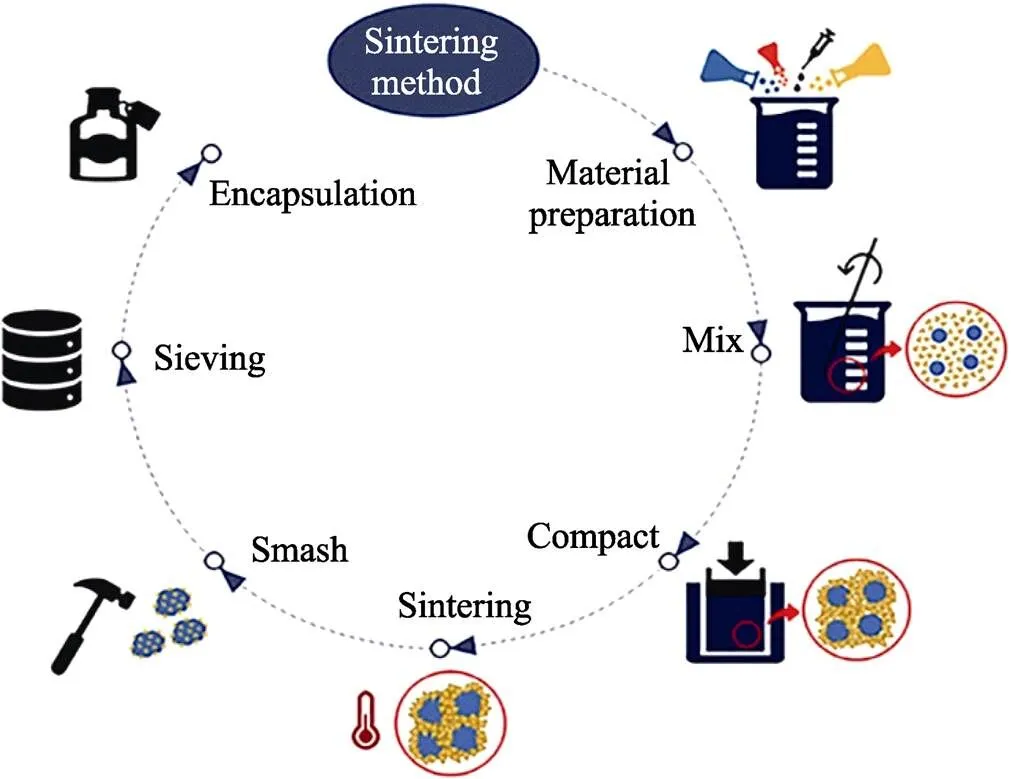

采用烧结法制备铁基立方氮化硼磁性磨粒的工艺流程如图1所示。首先称取一定量的铁粉和立方氮化硼微粉于容器中,加入定量的成型剂,然后通过搅拌器将其搅拌均匀,将搅拌后的原料倒入专用模具中,并在液压机上压坯成型。根据多次实验,结合压力与坯体密度的关系曲线,确定90 kN的压制力可以保证坯体的致密度,且不至于使颗粒出现变形或者碎裂。由此,选取压制力为90 kN,将压制好的坯体放入真空干燥箱中干燥8 h,以排出坯体内部的水分,然后放入真空加热炉中进行高温烧结。对比前期实验发现,在升温时间为6 h、保温时间为2 h的烧结条件下烧结出的坯体致密度高,坯体的整体形貌完整,表面未出现松散、裂纹等缺陷。当烧结到达指定时间后随炉冷却至室温,利用破碎机将完全冷却的坯体进行破碎,然后通过振动筛进行筛分并封装。

图1 铁基立方氮化硼磁性磨粒的制备工艺流程

1.2 实验原料

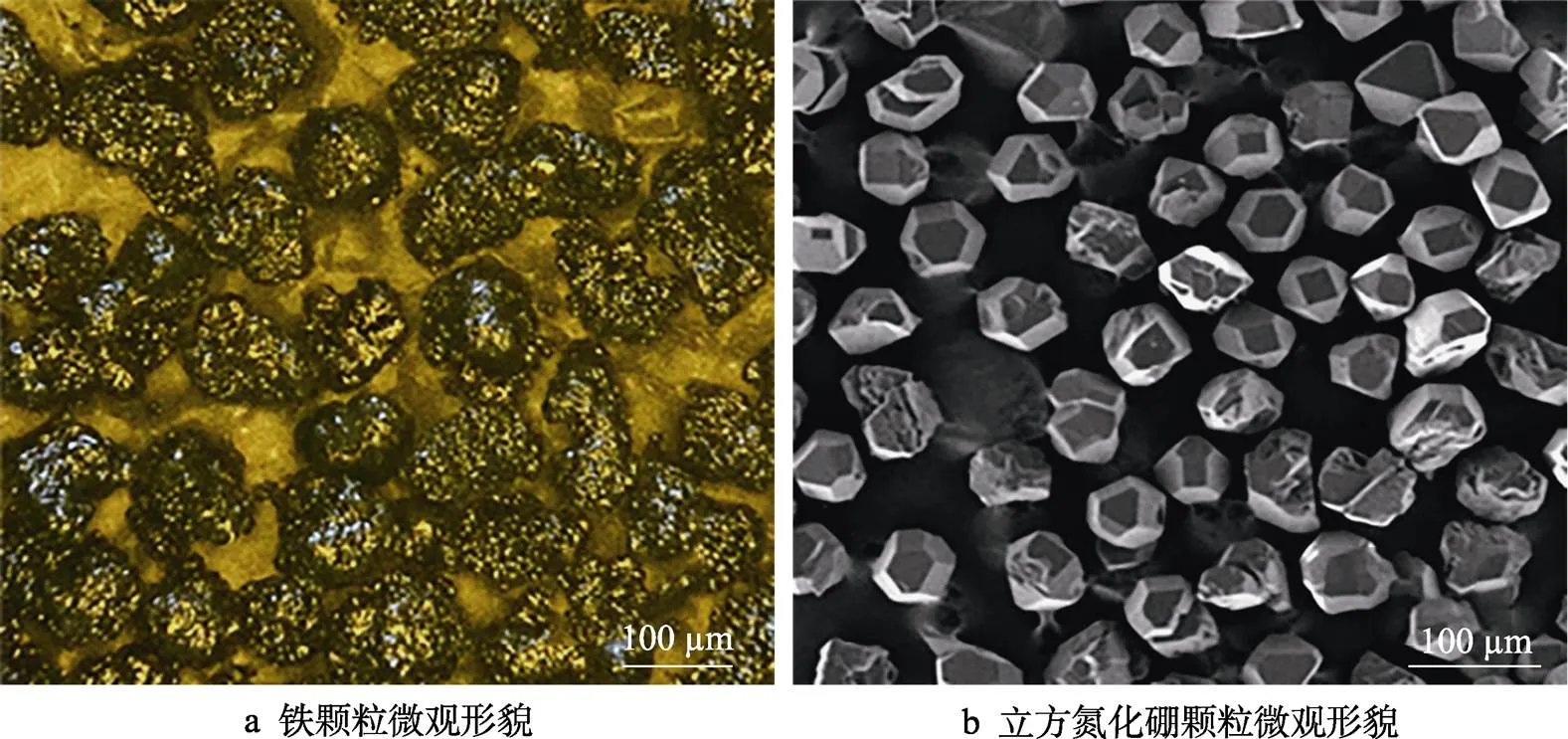

在实验中,制备磁性磨粒的介质相选用粒径为100目的高纯铁粉,研磨相选用粒径为150、200、300目的立方氮化硼微粉,成型剂由PVA粉与适量蒸馏水混合而成。原料铁颗粒和立方氮化硼颗粒的微观形貌如图2所示。由图2可以看出,铁颗粒大小均匀,形貌近似于球体,有利于磁研磨加工过程中磁性磨粒的翻滚、更替;立方氮化硼颗粒为不规则的多面体,在每个颗粒上存在许多方向各不相同的切削刃,从而保证了磁研磨加工过程中研磨相对工件的切削作用。

1.3 实验方案

以往的实验表明,磁性磨粒介质相与研磨相的最佳粒径比值为1.12~3.34[15],粒径比会直接影响加工过程中磁性磨粒受到的磁场力,与切削深度紧密相关,直接决定加工效率和加工质量。参考磁性磨粒的最佳粒径比,用精密电子天平称取100 g混合料,其中铁粉75 g,立方氮化硼微粉25 g,制备出粒径比分别为1.5∶1、2∶1、3∶1的磁性磨粒,标记为MAP–1、MAP–2、MAP–3。此外,在采用烧结法制备磁性磨粒的工艺中,介质相对于研磨相必须具有良好的润湿性,研磨相也必须在介质相中有一定的溶解度,制备环节中的搅拌工作、压制工作、压制力、烧结时间等都会对基体与研磨相的润湿性造成影响,而烧结温度是其中最为直观的影响因素。因为烧结温度会直接影响基体的熔化程度,进而影响两相之间的润湿性,温度过高或过低都会对磁性磨粒的致密度和结合强度造成影响,所以实验在保证优化制备工艺中其他工序的基础上,重点针对烧结温度这一因素进行了研究。大量以铁粉为介质相的磁性磨粒制备工艺表明,在1 100~1 300 ℃的烧结温度下铁基体的熔化程度适中,可以促进铁基体与研磨相间的流动传质、扩散传质等过程[20-23],基体与研磨相间的结合力较大,坯体致密度较高。由此,在确定最佳粒径比后,选择烧结温度分别为1 100、1 180、1 250 ℃,将制备出的磁性磨料分别标记为MAP–4、MAP–5、MAP–6。

钛合金具有耐腐蚀性强、比强度高等优点,它广泛应用于航空航天、医疗卫生等领域。由于钛合金的弹性模量小、易变形,因此采用普通刀具磨具加工时工件表面的回弹量较大,易造成刀具后刀面磨损加剧和工件弯曲变形,采用磁粒研磨光整加工技术可以很好地解决这一难题[24-25]。由此,选取TC4钛合金板(50 mm×50 mm×3 mm)作为加工工件,探究粒径比和烧结温度对磁性磨粒磨削性能的影响,从而选取最佳的制备工艺参数。磁极选用15 mm×20 mm 的N35钕铁硼永磁体,检测磁性磨粒的磨削性能时统一选用平均粒径为250 μm(60目)的磁性磨粒。磁性磨粒的加工原理如图3所示。磁极带动磁性磨粒高速旋转,从而与不断移动的工件发生碰撞、划擦,实现对工件表面的微量切削,完成光整加工,实验条件如表1所示。采用粗糙度测量仪依次测量加工后试件5个位置的粗糙度,去掉最大值和最小值后,取算术平均值作为工件的表面粗糙度。通过超景深显微镜对比工件加工前后的表面形貌,确定磁性磨粒的加工效果。通过扫描电镜观察研磨一定时间后磁性磨粒的形貌,确定烧结法制备铁基立方氮化硼磁性磨粒的最佳工艺参数。

图2 原料的微观SEM图

图3 磁性磨粒的加工原理

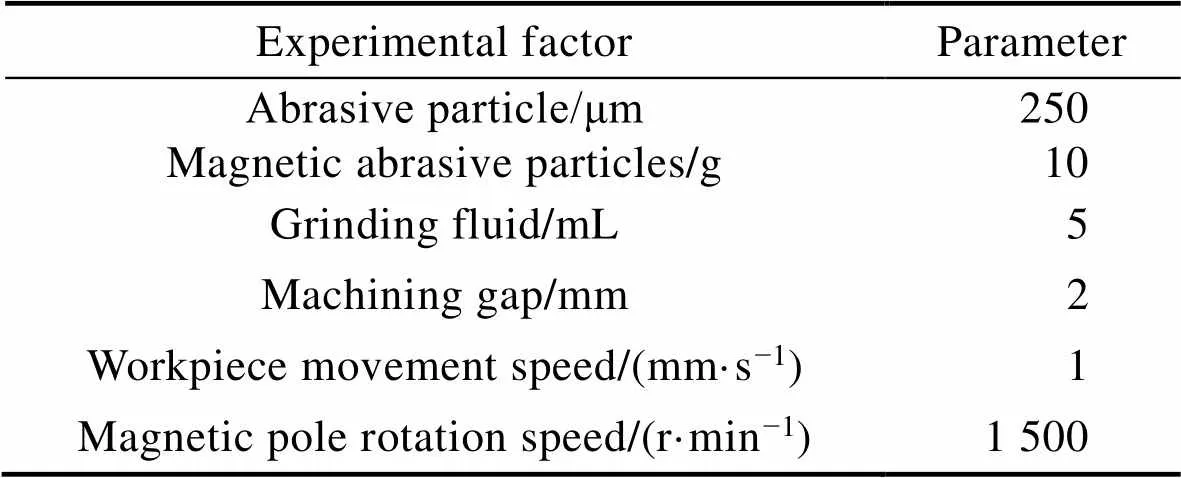

表1 实验条件

Tab.1 Experimental conditions

2 结果与分析

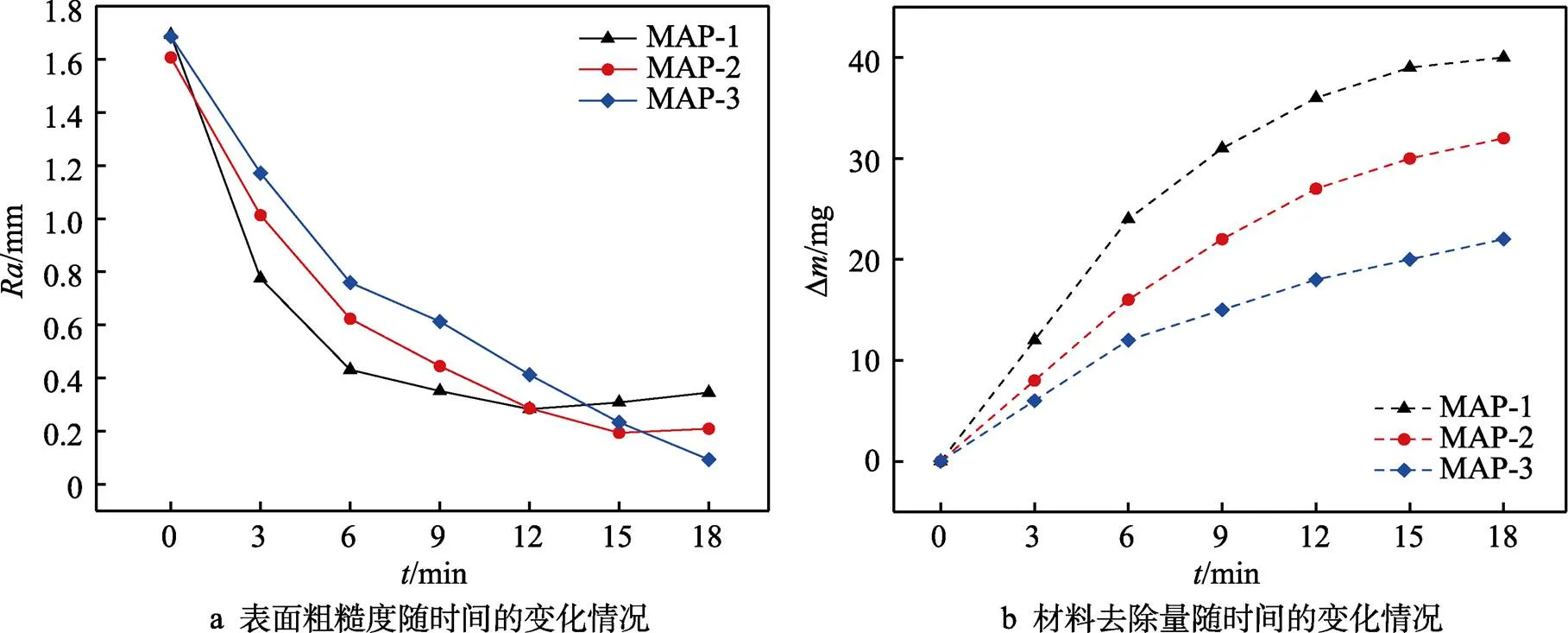

2.1 粒径比对磁性磨粒的影响

采用不同粒径比制备的磁性磨粒加工工件后的表面粗糙度和材料去除量随时间的变化曲线如图4所示。由图4可以看出,在加工的初始阶段,MAP–1的加工效率相对最高,在较短的时间内便能达到较低的表面粗糙度。随着精加工时间的延长,当研磨时间达到12 min时,MAP–1的表面粗糙度最早出现回升趋势,MAP–2、MAP–3继续下降,可以获得更低的表面粗糙度。当研磨时间延长至15 min时,MAP–2的表面粗糙度开始回升,而MAP–3继续下降。在精加工时间达到18 min时,MAP–3最终可以得到相对最低的表面粗糙度,工件的表面粗糙度由原始的1.685 μm降低至0.093 μm。这是因为MAP–1中的立方氮化硼的粒径最大,在同样的磁场力下,粒径更大的磁性磨粒意味着在加工时可以获得更大的切削作用力。基于尖端效应,在加工的初始阶段可以更快地去除工件表面的凸起和尖点,所以可以获得更大的材料去除量和更低的表面粗糙度。粒径较小的磁性磨粒意味着切削刃较小,因此材料去除量和表面粗糙度变化缓慢。随着精加工时间的延长,晶粒大的磁性磨粒的切削深度更大,产生的划痕更严重,研磨纹理更不规则,甚至出现划伤工件的情况;较小的晶粒产生的划痕相对较轻,所以当精加工时间较长时,粒径较小的磁性磨粒可以获得更低的表面粗糙度。为了进一步验证MAP–3所能达到的最佳表面质量进行了精密实验,实验结果表明,在研磨时间约为39 min时,工件的表面粗糙度达到0.071 μm,继续研磨发现表面粗糙度的变化极为缓慢,且逐渐出现回升趋势。

研磨前后工件表面的微观形貌如图5所示。TC4钛合金板因存在原始的加工缺陷,所以表面有较多的麻点、划痕,如图5a所示。MAP–1、MAP–2和MAP–3在加工时间为12、15、18 min时的表面形貌如图5b—d所示,对比其表面形貌进一步验证了上述分析。MAP–1的研磨效果较差,磁性磨料的研磨轨迹不规则,许多位置产生了较深的划痕,出现了工件表面被划伤的情况。MAP–2的研磨效果相对较好,工件的原始纹理已基本去除,仅部分位置存在未完全去除的划痕。MAP–3中的立方氮化硼粒径相对最小,加工后的工件表面研磨纹理致密、均匀,工件表面的原始划痕、麻点等缺陷已被完全去除,达到了最佳的研磨质量。由此可见,在磁性磨粒光整加工技术中,可以先选用粒径较大的磁性磨粒进行加工,以较快地去除材料表面不规则的尖端部分,提高加工效率,然后换用粒径较小的磁性磨粒用于工件表面的精细加工,以获得更好的研磨效果和表面质量。

图4 粒径比对工件表面的影响

图5 研磨前后TC4的表面微观形貌

2.2 烧结温度对磁性磨粒的影响

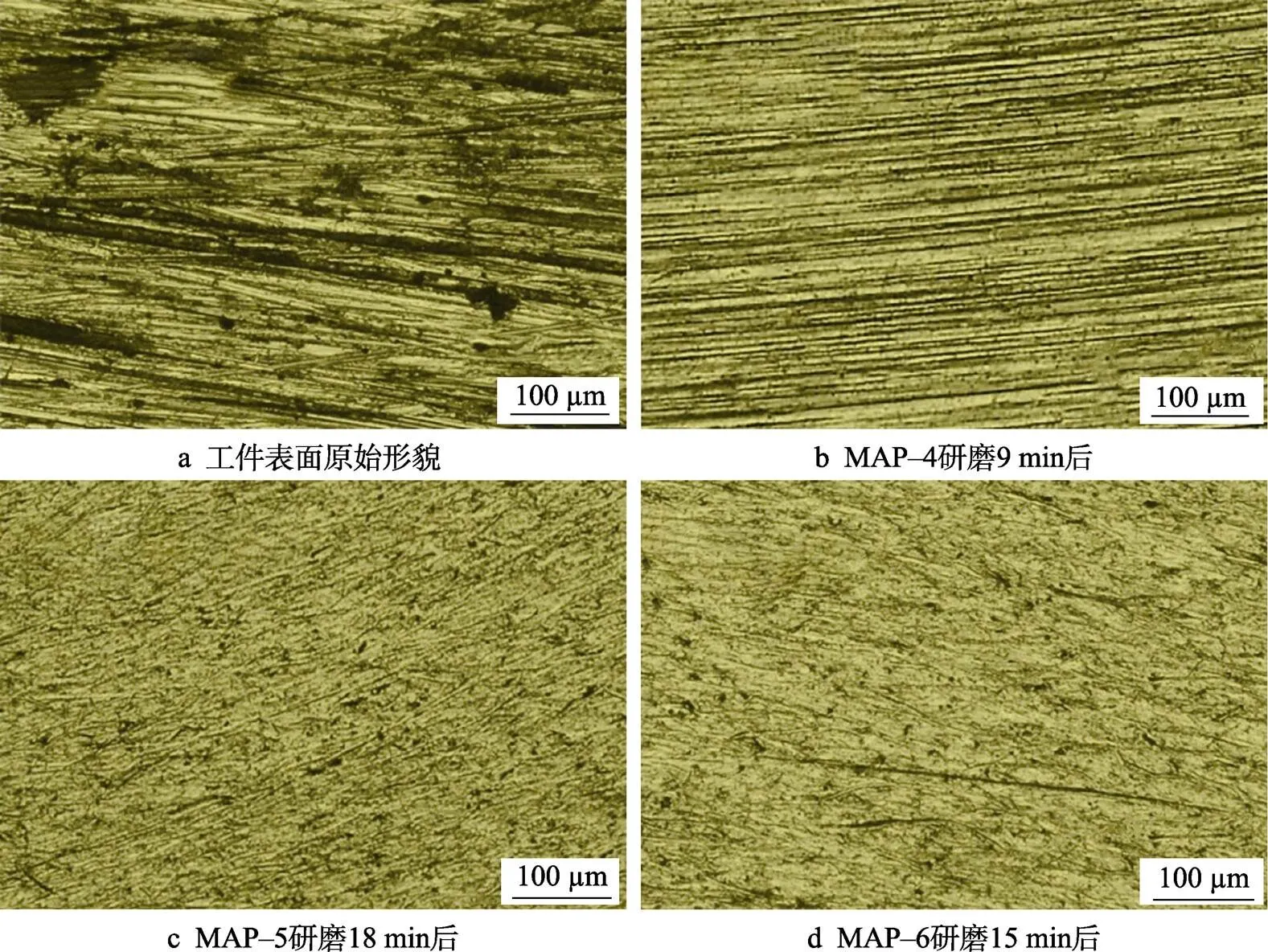

保证最佳粒径比(3∶1)不变,在不同的烧结温度下制备磁性磨粒,将在1 100、1 180、1 250 ℃下制备的磁性磨料对应标记为MAP–4、MAP–5、MAP–6,经不同烧结温度下制备的磁性磨粒研磨工件后的表面粗糙度随时间的变化曲线见图6,可以看到,在加工前3 min,研磨效果相差很小,工件的表面粗糙度从1.6 μm下降到0.85 μm左右,此时研磨时间较短,磁性磨粒都能保证良好的磨削性能。当研磨时间达到3 min后,3种磁性磨粒对工件表面粗糙度的影响开始逐渐显露出差异,MAP–4的加工效率相对最高,但是它在9 min时工件表面粗糙度开始出现回升趋势,工件最低的表面粗糙度可以达到0.356 μm。MAP–6的加工效率相对最低,在加工时间为15 min时,表面粗糙度开始回升,此时的表面粗糙度为0.293 μm。MAP–5展现出相对最佳的表面粗糙度变化趋势,在加工时间达到18 min时,也未出现工件表面粗糙度回升的情况,加工18 min时达到0.181μm的最佳研磨效果。为了进一步验证MAP–5所能达到的最佳表面质量,进行了精密实验,实验发现在研磨时间约为42 min时,工件的表面粗糙度达到0.083 μm,继续研磨发现表面粗糙度的变化极为缓慢,且逐渐出现回升趋势。

图6 烧结温度对工件表面粗糙度的影响

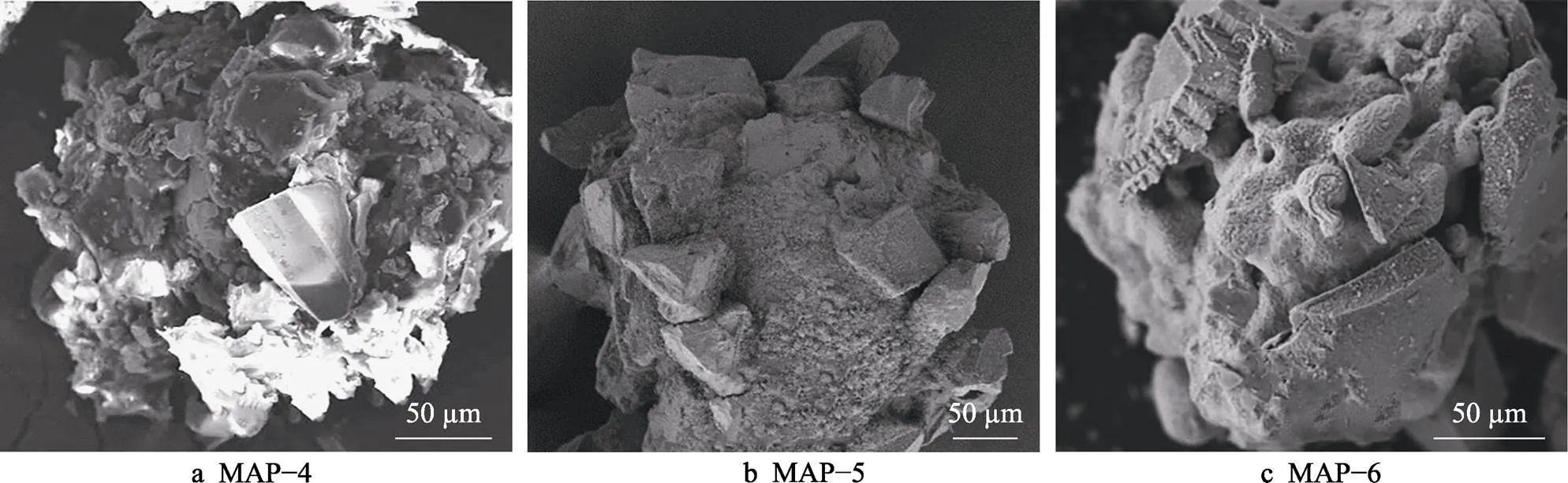

通过扫描电镜观察研磨18 min后3种磁性磨粒的微观形貌,进一步探究烧结温度对磁性磨粒磨削性能的影响,实验结果如图7所示。观察发现,在烧结温度1 100 ℃下,铁颗粒可以保持原始的球形状态,有利于磁性磨粒在磨削过程中更好地翻滚、更替,加快了研磨效率,但是研磨相与铁基体间存在结合强度较低的问题。在研磨18 min时,部分研磨相已从铁基体表面脱落,且在其表面留下了孔洞痕迹,脱落的立方氮化硼晶粒会在加工区域发生不规则运动,导致工件表面产生划痕,这会对加工质量造成影响。当烧结温度为1 250 ℃时,过高的温度使得铁基体的熔化程度加大,立方氮化硼颗粒过多地嵌入铁基体中,导致实际参与磨削的立方氮化硼粒子较少,加工效率较低,增加了磁性磨粒的失效速度,降低了其使用寿命。在烧结温度为1 180 ℃下,磁性磨料在研磨18 min后整体形貌较好,大致呈球体,研磨效率得到保证,且立方氮化硼颗粒仍与铁基体紧密结合,研磨相仍具有大量棱角分明的切削刃,磁性磨粒的使用寿命较高,可以获得更好的加工效果。

图7 不同温度下磁性磨粒的SEM图

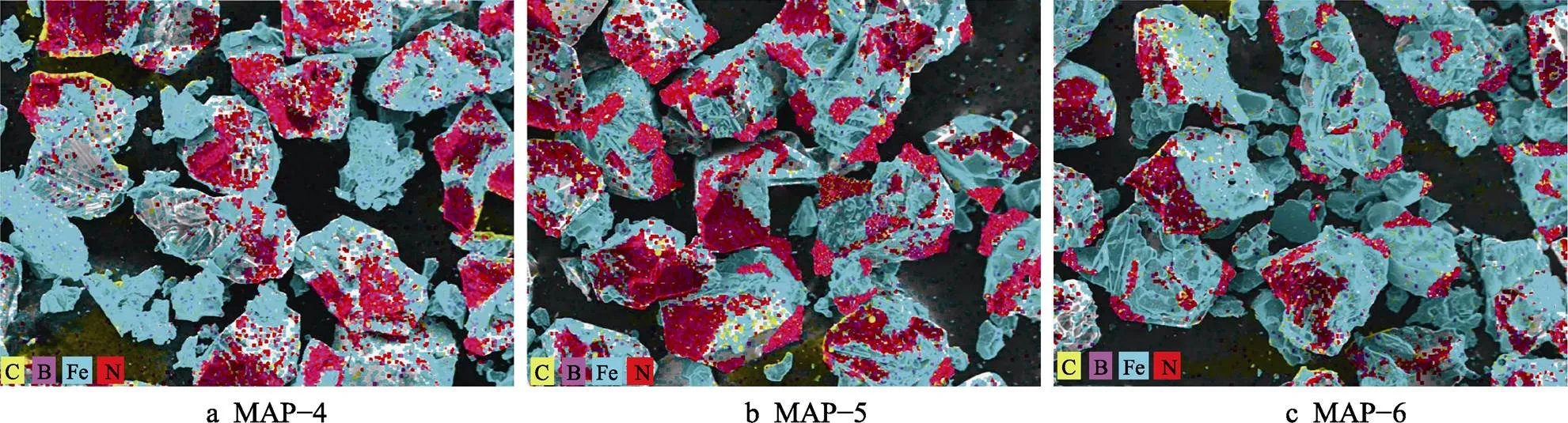

在研磨18 min后,3种磁性磨粒的面扫描能谱分析如图8所示,可以更为直观地看到基体元素和研磨相元素的分布情况。其中,黄色表示C元素,粉色表示B元素,红色表示N元素,蓝色表示Fe元素。经对比发现,MAP–4中部分磁性磨粒不能明显看到研磨相的元素分布,由此可见因烧结温度过低未能使基体与研磨相充分结合,在加工过程中易造成研磨相的脱落,影响其磨削效果,MAP–5中每颗磁性磨粒都能明显观察到研磨相包覆在其表面,且分布较为均匀,MAP–6中每颗磁性磨粒上也都能看到研磨相的分布,但相较于MAP–4、MAP–5,其单颗磁性磨粒上的研磨相大范围分布在其上的情况有所减少。对1 100~1 250 ℃下铁基体与立方氮化硼磨粒间融合状态的变化过程进行了分析,在1 100 ℃时由于温度较低,铁基体与立方氮化硼粒子并未充分融合,两相间的结合能力较差;当温度升高到1 180 ℃时,基体熔化程度加大,两相间进一步融合;当温度进一步提高到1 250 ℃时,铁的熔化程度进一步加大,液相数量增多,出现过度包覆立方氮化硼粒子的现象,导致裸露在外的切削刃有所减少。

MAP–4、MAP–5和MAP–6在加工前后工件表面的微观形貌如图9所示。MAP-4因烧结温度较低,在研磨后期研磨相与铁基体间结合力下降,导致立方氮化硼晶粒从基体表面脱落,脱落的晶粒会产生不规则运动。由图9b可知,工件表面上原始的麻点、沟痕等缺陷已得到明显改善,由于原始表面较粗糙且磁性磨粒使用寿命较短,研磨时间不足,导致加工后工件因未经充分研磨而使原始纹理未得到完全去除。MAP–5加工后工件表面形貌如图9c所示,此温度制备的磁性磨粒具备较强的磨削能力,研磨相与铁基体间的结合强度满足使用要求,工件表面加工纹理浅且规则,可以得到相对最佳的表面质量。观察图9d可知,MAP–6由于过高的烧结温度,铁基体对研磨相过度包覆,致使实际有效参与研磨的切削刃较少,导致加工效率较低。仅有的少量切削刃在加工一段时间后开始变钝,失去切削能力,在研磨压力的作用下挤压工件表面,在工件上会随机出现一些较深且不规则的划痕,导致研磨不均匀,对其表面质量造成了不良影响。综合以上分析,在烧结温度1 180 ℃下制备出的磁性磨粒的研磨相与铁基体的结合力较强,实际参与的切削刃较多,使用寿命较长。

2.3 磁性磨粒的研磨性能分析

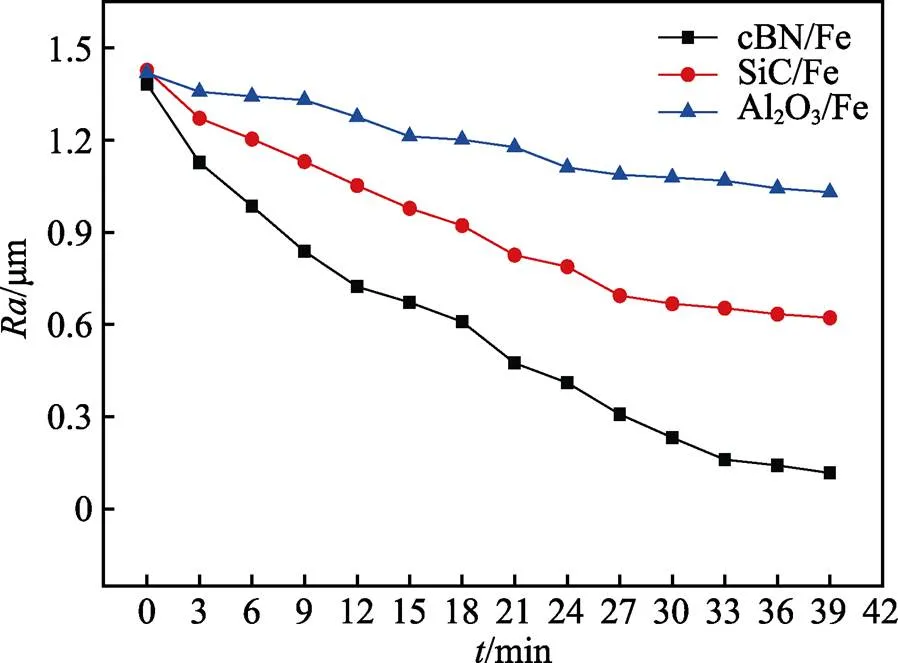

为了验证所制备的铁基立方氮化硼磁性磨粒是否能够高效率、高质量地完成对硬脆材料的研磨,选取现有烧结法制备的铁基白刚玉(Al2O3/Fe)和铁基碳化硅(SiC/Fe)磁性磨粒进行对比实验,保证3种磁性磨粒的制备工艺参数一定。实验设定前18 min采用平均粒径为250 μm(60目)的磁性磨粒进行粗磨,然后换用平均粒径为178 μm(80目)的磁性磨粒进行精细研磨,选取Si3N4陶瓷板(14 mm×3.5 mm)为实验对象。Si3N4陶瓷作为工程陶瓷,具有耐热冲击性、耐磨性、高强度、耐腐蚀性、高韧性等特点,常用于汽车发动机内燃机配件[26],同时由于其表面硬度较高、脆性较大,导致对其表面进行光整加工较为困难。

图8 磁性磨粒的能谱分析

图9 研磨前后TC4的表面微观形貌

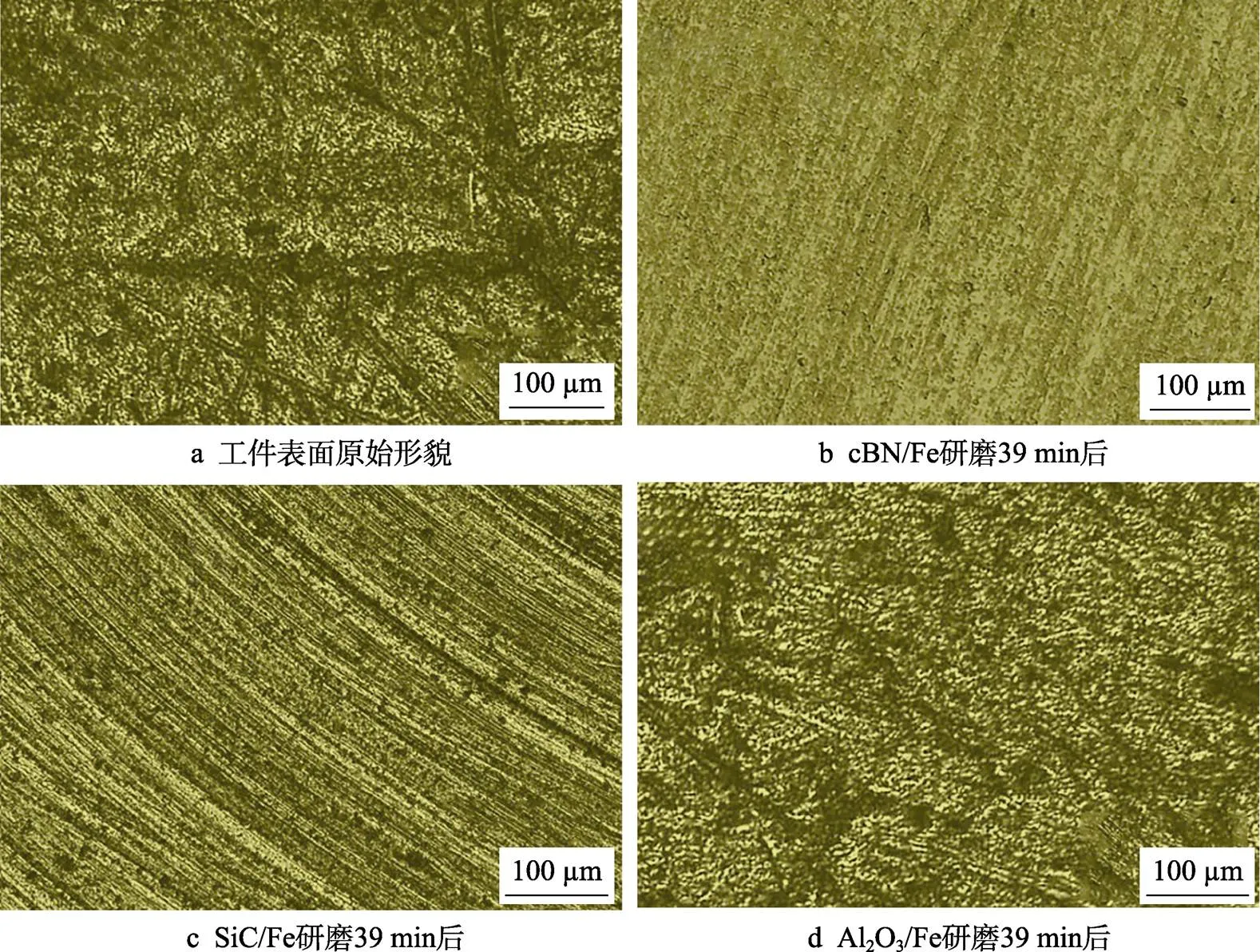

研磨后Si3N4陶瓷板表面粗糙度随时间的变化曲线如图10所示。由于Si3N4陶瓷板与Al2O3的维氏硬度较为接近,约为15 GPa,所以Al2O3/Fe磁性磨粒的研磨效果并不理想,在研磨18 min后,表面粗糙度由原始的1.418 μm降低至1.201 μm,更换粒径较小的磁性磨粒后粗糙度的变化仍不明显,研磨39 min后表面粗糙度约为1.03 μm。SiC的硬度比Al2O3略大,SiC/Fe磁性磨粒的研磨效果明显优于Al2O3/Fe,研磨18 min后其表面粗糙度由1.427 μm降至0.922 μm,减小粒径后,在39 min时进一步减小至0.616 μm。cBN/Fe磁性磨粒的研磨效果相对最佳,由于Si3N4陶瓷板本身的硬度较高,所以整体的研磨效率较低,经过18 min后表面粗糙度由1.382 μm减小至0.609 μm,更换粒径后,Si3N4陶瓷板的表面粗糙度达到了0.117 μm的最佳研磨效果。经不同磁性磨粒加工前后Si3N4陶瓷板的表面形貌如图11所示,进一步观察发现,cBN/Fe磁性磨粒的研磨质量相对最佳,工件表面的原始缺陷基本被去除,加工纹理平整均匀,SiC/Fe和Al2O3/Fe磁性磨粒的研磨质量较差,经SiC/Fe加工后工件上仍存在明显的孔洞,在其表面上存在许多深浅不一的划痕,Al2O3/Fe加工后表面形貌基本无变化,对Si3N4陶瓷板的研磨能力较差。通过以上分析进一步验证,立方氮化硼具有较高的硬度和稳定性,以立方氮化硼为研磨相烧结制备的cBN/Fe磁性磨粒具有较强的磨削能力,可有效解决传统磁性磨粒研磨硬脆材料效率低、质量差的问题。

图10 Si3N4陶瓷表面粗糙度随时间的变化曲线

图11 研磨前后Si3N4陶瓷表面的微观形貌

3 结论

1)首次将立方氮化硼颗粒应用于磁性磨粒的烧结法制备工艺中,制备出的铁基立方氮化硼磁性磨粒具有良好的磨削效果,可以有效解决TC4钛合金板的表面质量问题,降低其表面粗糙度。

2)当铁基体与立方氮化硼晶粒的粒径比为3∶1时,制备出的磁性磨粒具有相对最佳的磨削性能,采用60目的磁性磨粒进行抛光时,在39 min时可将钛合金板的表面粗糙度由1.685 μm降至0.071 μm。

3)当烧结温度为1 180 ℃时,制备出的磁性磨粒研磨相与铁基体的结合力较强,磨削性能较好,使用寿命较高。采用60目的磁性磨粒进行抛光时,在42 min时可将钛合金板的表面粗糙度由1.6 μm降至0.083 μm。

4)采用烧结法制备的cBN/Fe磁性磨粒比烧结Al2O3/Fe、SiC/Fe磁性磨粒的磨削能力更强,可实现Si3N4陶瓷板表面的光整加工,在39 min时表面粗糙度由1.382 μm降至0.117 μm。

[1] ZOU Yan-hua, XIE Hui-jun, DONG Chao-wen, et al. Study on Complex Micro Surface Finishing of Alumina Ceramic by the Magnetic Abrasive Finishing Process Using Alternating Magnetic Field[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(5): 2193-2202.

[2] 刘文浩, 陈燕, 李文龙, 等. 磁粒研磨加工技术的研究进展[J]. 表面技术, 2021, 50(1): 47-61.

LIU Wen-hao, CHEN Yan, LI Wen-long, et al. Research Progress of Magnetic Abrasive Finishing Technology[J]. Surface Technology, 2021, 50(1): 47-61.

[3] ZHU Pei-xin, ZHANG Gui-xiang, DU Jia-jing, et al. Removal Mechanism of Magnetic Abrasive Finishing on Aluminum and Magnesium Alloys[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(5): 1717-1729.

[4] KIM S O, KWAK J S. Magnetic Force Improvement and Parameter Optimization for Magnetic Abrasive Polishing of AZ31 Magnesium Alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(S1): 369-373.

[5] 吕旖旎, 陈燕, 赵杨, 等. 基于研磨氧化锆陶瓷的金刚石/铁磁性磨粒制备研究[J]. 表面技术, 2020, 49(9): 364-369.

LYU Yi-ni, CHEN Yan, ZHAO Yang, et al. Preparation of Diamond/Iron Magnetic Abrasive Particles Based on Grinding Zirconia Ceramics[J]. Surface Technology, 2020, 49(9): 364-369.

[6] 赵文渊, 李文辉, 白小云, 等. 采用粘结法的磁性磨粒制备工艺及实验研究[J]. 中国机械工程, 2019, 30(5): 535-541.

ZHAO Wen-yuan, LI Wen-hui, BAI Xiao-yun, et al. Preparation Technology and Experimental Study of Magnetic Abrasive Particles by Bonding Method[J]. China Mechanical Engineering, 2019, 30(5): 535-541.

[7] 赵玉刚, 赵增典, 黄玉红, 等. 常压固相烧结法制备磁性磨料及其性能的研究[J]. 兵器材料科学与工程, 2009, 32(4): 1-4.

ZHAO Yu-gang, ZHAO Zeng-dian, HUANG Yu-hong, et al. Research on Preparation and Properties of Magnetic Abrasive by Conventional Solid-State Sintering Method[J]. Ordnance Material Science and Engineering, 2009, 32(4): 1-4.

[8] 王鹏川, 金洙吉. 铁基金刚石磁性磨料的制备及其性能研究[J]. 表面技术, 2016, 45(12): 78-83.

WANG Peng-chuan, JIN Zhu-ji. Preparation and Performance of Iron-Based Diamond Magnetic Abrasive[J]. Surface Technology, 2016, 45(12): 78-83.

[9] HANADA K, YAMAGUCHI H. Development of Spherical Iron-Based Composite Powder with Carried Alumina Abrasive Grains by Plasma Spray[J]. Advanced Materials Research, 2009, 75: 43-46.

[10] 张桂香. 雾化快凝磁性磨料制备及其磁力光整加工性能研究[D]. 南京: 南京航空航天大学, 2012: 26-52.

ZHANG Gui-xiang. Study on Preparation of Magnetic Abrasives by Gas Atomization with Rapid Solidification and Their Finishing Performance[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012: 26-52.

[11] JIANG Lin-zhi, ZHANG Gui-xiang, DU Jia-jing, et al. Processing Performance of Al2O3/Fe-Based Composite Spherical Magnetic Abrasive Particles[J]. Journal of Magnetism and Magnetic Materials, 2021, 528: 167811.

[12] 郑涛. 真空热压烧结法制备磁性磨粒的有限元分析及加工性能研究[D]. 太原: 太原理工大学, 2012: 13-36.

ZHENG Tao. The Finite Element Analysis and Study on Processing Performance of Vacuum Hot Pressing Sintering Process for Magnetic Abrasive[D]. Taiyuan: Taiyuan University of Technology, 2012: 13-36.

[13] 杜娜, 郑勇, 余俊, 等. 烧结法制备磁性磨料的研究进展[J]. 粉末冶金工业, 2012, 22(1): 57-61.

DU Na, ZHENG Yong, YU Jun, et al. Study Progress in Magnetic Abrasive Particles by Sintering Method[J]. Powder Metallurgy Industry, 2012, 22(1): 57-61.

[14] LIU Z Q, CHEN Y, LI Y J, et al. Comprehensive Performance Evaluation of the Magnetic Abrasive Particles [J]. The International Journal of Advanced Manufacturing Technology, 2013, 68(1): 631-640.

[15] 牛凤丽, 陈燕, 张旭, 等. 铁基白刚玉磁性磨料的制备工艺与磨削性能研究[J]. 兵器材料科学与工程, 2015, 38(6): 35-40.

NIU Feng-li, CHEN Yan, ZHANG Xu, et al. Preparation Process and Grinding Performance of Iron-Based White Alumina Magnetic Abrasive Particles[J]. Ordnance Material Science and Engineering, 2015, 38(6): 35-40.

[16] 涂禄强, 徐锋, 田帅, 等. 立方氮化硼涂层刀具制备及切削性能研究现状[J]. 机械制造与自动化, 2020, 49(1): 16-19.

TU Lu-qiang, XU Feng, TIAN Shuai, et al. Recent Advances under Study of Deposition and Cutting Performance of Cubic Boron Nitride Coated Cutting Tools[J]. Machine Building & Automation, 2020, 49(1): 16-19.

[17] 栗正新. 超硬磨具发展情况[J]. 金刚石与磨料磨具工程, 2021, 41(2): 1-3.

LI Zheng-xin. Development of Superabrasives[J]. Diamond & Abrasives Engineering, 2021, 41(2): 1-3.

[18] 邵华丽, 王海阔, 徐三魁, 等. 聚晶金刚石的热稳定性研究进展[J]. 材料导报, 2015, 29(15): 81-84.

SHAO Hua-li, WANG Hai-kuo, XU San-kui, et al. Research Progress of Thermal Stability for Polycrystalline Diamond[J]. Materials Review, 2015, 29(15): 81-84.

[19] JAROSZ K, UKAR E, KRÖDEL A, et al. Laser Ablation and Processing of Polycrystalline Cubic Boron Nitride Cutting Tool Material[J]. The International Journal of Advanced Manufacturing Technology, 2022, 118(3): 785-800.

[20] AHMAD S, SINGARI R M, MISHRA R S. Development of Al2O3-SiO2Based Magnetic Abrasive by Sintering Method and Its Performance on Ti-6Al-4V during Magnetic Abrasive Finishing[J]. Transactions of the IMF, 2021, 99(2): 94-101.

[21] 康璐, 陈燕, 严正伟, 等. SiC–Fe磁性研磨粒子的制备工艺和研磨性能研究[J]. 兵器材料科学与工程, 2018, 41(4): 53-57.

KANG Lu, CHEN Yan, YAN Zheng-wei, et al. Preparation Process and Grinding Properties of SiC-Fe Magnetic Abrasive Particles[J]. Ordnance Material Science and Engineering, 2018, 41(4): 53-57.

[22] 陈燕, 张旭. 铁基白刚玉磁性磨料的制备工艺[J]. 金刚石与磨料磨具工程, 2013, 33(3): 12-16.

CHEN Yan, ZHANG Xu. Preparation Technology of Iron-Based White Corundum Magnetic Abrasive Grits[J]. Diamond & Abrasives Engineering, 2013, 33(3): 12-16.

[23] 王军委, 郑涛, 陈红玲. 磁性磨粒的热压烧结工艺参数研究[J]. 稀有金属与硬质合金, 2012, 40(5): 66-69.

WANG Jun-wei, ZHENG Tao, CHEN Hong-ling. Study on Technological Parameters of Hot Pressing Sintering of Magnetic Abrasive Grains[J]. Rare Metals and Cemented Carbides, 2012, 40(5): 66-69.

[24] LIANG Shun-xing. Review of the Design of Titanium Alloys with Low Elastic Modulus as Implant Materials[J]. Advanced Engineering Materials, 2020, 22(11): 2000555.

[25] 朱子俊, 韩冰, 李奎, 等. 超声辅助磁粒研磨TC4平面的光整试验研究[J]. 电镀与精饰, 2020, 42(10): 6-11.

ZHU Zi-jun, HAN Bing, LI Kui, et al. Experimental Study on Ultrasonic-Assisted Magnetic Particle Grinding of TC4 Plane[J]. Plating & Finishing, 2020, 42(10): 6-11.

[26] GUEDES-SILVA C C, RODAS A C D, SILVA A C, et al. Microstructure, Mechanical Properties and in Vitro Biological Behavior of Silicon Nitride Ceramics[J]. Materials Research, 2018, 21(6):e20180266.

Preparation and Grinding Performance of Iron-based Cubic Boron Nitride Magnetic Abrasive Particles by Sintering Method

,,,,

(School of Mechanical Engineer and Automation, University of Science and Technology, Liaoning Anshan 114051, China)

The work aims to solve the problems of single grinding phase, relatively low hardness of grinding phase materials, low grinding efficiency and poor quality of high-hardness and difficult-to-process materials in the existing sintering process for preparing magnetic abrasive particles and to prepare a new type of magnetic abrasive particles by sintering with cubic boron nitride powder as grinding phase. Iron-based cubic boron nitride magnetic abrasive particles were prepared by sintering method, and the effects of particle size ratio of raw materials and sintering temperature on the grinding performance of magnetic abrasive particles were investigated. TC4 titanium alloy plate and Si3N4ceramic plate were taken as experimental objects, and the surface quality of workpiece before and after processing was compared by surface roughness measuring instrument and 3D depth-of-field microscope. The surface morphology of magnetic abrasive particles after processing was observed by scanning electron microscope as the evaluation index of grinding performance and service life of magnetic abrasive particles, and the distribution of abrasive phases in magnetic abrasive particles was observed by surface scanning energy spectrum analyzer. Magnetic abrasive particles were prepared by sintering method with iron powder as matrix and cubic boron nitride powder as grinding phase material. The final pressing force was 90 kN, the particle size ratio of matrix and grinding phase was 3∶1, and the sintering temperature was 1 180 ℃. Under these conditions, the magnetic abrasive particles prepared had good grinding performance, which was stronger than that of Al2O3/Fe and SiC/Fe magnetic abrasive particles prepared by sintering method, and the surface finishing of Si3N4ceramic plate could be realized. After grinding for 39 min, the surface roughness could be reduced from 1.382 μm to 0.117 μm. Iron-based cubic boron nitride magnetic abrasive particles prepared by sintering method can solve the surface quality problems of hard and brittle materials, and can be used as grinding media with excellent performance to participate in grinding, meeting the requirements of magnetic particle grinding and finishing technology.

sintering method; magnetic abrasive particles; cubic boron nitride; grinding of magnetic abrasive particles

2021-09-21;

2021-12-23

ZHANG Shi-xue (1998-), Male, Postgraduate, Research focus: precision and special processing.

丁云龙(1988—),男,博士,副教授,主要研究方向为精密加工与特种加工。

DING Yun-long (1988-), Male, Doctor, Associate professor, Research focus: precision and special processing.

张世学, 丁云龙, 吕旖旎, 等.烧结法制备铁基立方氮化硼磁性磨粒及其磨削性能研究[J]. 表面技术, 2022, 51(9): 271-279.

TG580

A

1001-3660(2022)09-0271-09

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–09–21;

2021–12–23

辽宁省教育厅科学研究经费项目(2019LNQN01);辽宁省科技厅博士启动经费(2021–BS–241)

Fund:Scientific Research Funding Project of the Education Department of Liaoning Province (2019LNQN01); Start-up funding for Ph. D. of Liaoning Provincial Department of Science and Technology (2021-BS-241)

张世学(1998—),男,硕士生,主要研究方向为精密加工与特种加工。

ZHANG Shi-xue, DING Yun-long, LYU Yi-ni, et al. Preparation and Grinding Performance of Iron-based Cubic Boron Nitride Magnetic Abrasive Particles by Sintering Method[J]. Surface Technology, 2022, 51(9): 271-279.

责任编辑:彭颋