采煤机短链传动变速截割部的设计

2022-09-25仝静萱

仝静萱

(晋能控股煤业集团晋华宫矿机电科,山西 大同 037003)

引言

采煤机是目前矿井常用的机械化开采作业装备,主要用来完成落煤和装煤作业[1],其中最为广泛应用的是滚筒式采煤机,滚筒为采煤机的关键组成部件,用来完成截割煤、输送煤以及喷雾灭尘等工作[2],占据了采煤机装机功率的绝大部分,且采煤机的截割比能耗、生产能力、工作稳定性等都和截割滚筒有着不可分割的关系[3]。在采煤作业中,位于采煤机壁侧边的滑靴滑动于刮板输送机上,使行走轮啮合作用于刮板输送机的销排,实现作业面的来回往复行走动作,并借助截割滚筒的调高油缸,实现割煤动作[4]。同时,在旋转过程中,滚筒上的叶片螺旋转动使煤粒装到刮板输送机设备中,实现装煤动作[5]。利用中部槽刮板链,刮板输送机循环运行将煤输送到端部卸掉,实现作业面到顺槽的煤输送动作[6]。针对采煤机短链传动系统原采用三项异步电机为动力源,传动装置选用大速比多齿轮传动,极易造成截割部系统出现故障[7-8],因此,本文对短链传动系统进行优化设计改造,动力源采用永磁电机,减速器选用二级行星齿轮减速,齿形链为传动装置部分,来提高采煤机的截割性能,进而提升其运行可靠性。

1 采煤机短链传动变速截割部相关设计

本文采用MG250/601-WD 采煤机,其动力系统原选用三相异步电机,而传动系统选用大速比的多齿轮传动,由于采煤机作业条件的复杂性和恶劣性,造成采煤机截割部经常出现高发故障率。因此,针对采煤机截割部故障率高,本文提出将永磁电机应用到采煤机截割部动力传动装置中,不仅可以增加采煤机截割部的可靠性,且可保证煤矿开采的绿色和节能。同时,将齿形链传动作为传动机构,由柔性传动替代原刚性传动,增强低速端的抗冲击性能,并对链接数进行修改,便于对齿形链的长度进行调整,满足不同长度的摇臂作业需求[9]。

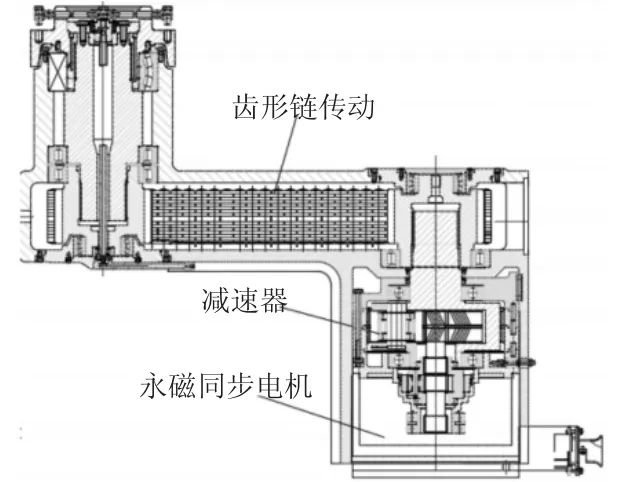

基于上述分析,本文对采煤机截割结构进行创新设计,选用“永磁的同步电机、截割滚筒和两极行星减速器”低输入、短链传动系统[10],替换原“三相异步电机、截割滚筒、行星齿轮和三级直齿减速”高输入、短链传动系统,其中,动力源采用永磁电机,减速器装置选用行星齿轮,传动装置选用齿形链传动。图1 为采煤机截割部短链传动系统设计图。

图1 采煤机截割部短链传动系统设计图

1.1 采煤机截割部整体设计

本文设计为可调速短链传动的一种新型传动模式,选用永磁电机,参数设置为:电机功率是250 kW,输出转速是998 r/min,滚筒转速是40 r/min,结合选用永磁电机、NGW 减速器及齿链传动,其中减速装置的减速比是25∶1,齿形链减速比是1∶1,可有效解决系统传动链过长、输入转数高以及可靠性低等问题。此外,对永磁电机和变频器形成交流伺服构造系统,可以达到无极调速调节速度,根据不同工况需求,来对滚筒转速进行改变,不仅可有效降低截齿的磨损程度,还可延长其使用寿命。下页表1 为短链传动系统的技术参数。

表1 短链传动系统的技术参数

1.2 截割部减速装置的设计

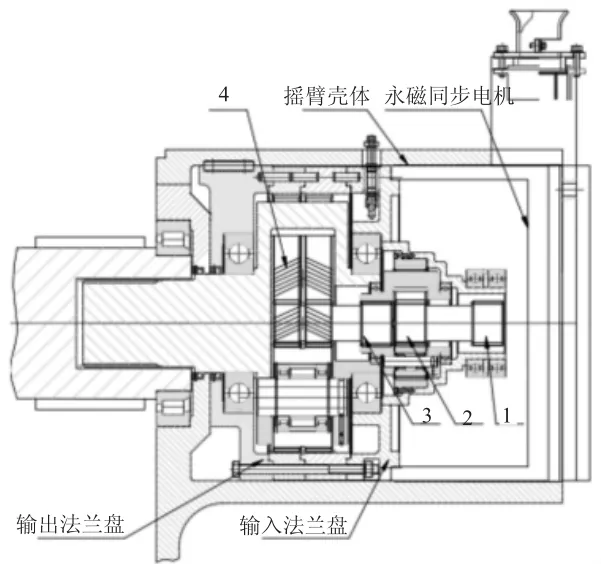

对于采煤机截割部减速装置,组成机构为两极行星减速器,其中行星轮、太阳轮以及内齿圈为减速器的关键传动机构,并对减速器采用直齿轮传动和双斜齿轮联合作用的传动方式。本文中利用法兰盘将永磁电机与行星传动器的输入端连为一体机,同样,输出端与摇臂体连接,通过螺栓将行星轮的外齿圈固定连接于法兰盘上。同时,为实现太阳轮的强度值,使装配次数减少,进而提高精度,将减速装置输入端花键与一级太阳轮,二级行星轮输入端花键与二级太阳轮各自加工成一整体,作为齿轮轴。其中,图2 为采煤机减速装置设计图。

图2 采煤机减速装置设计图

1.3 齿形链传动装置的设计

对于采煤机摇臂的关键传动系统选用齿形链传动装置,并选用一对主从动链轮、齿形链,组成结构简单,可在摇臂壳体产生变形时,保证对采煤机的摇臂进行柔性传动。主要对齿形链链板进行设计,齿形链安装前,首先将全部齿形链的链节完成组装,进而形成一个整体的齿形链体系,此时,在摇臂壳体上开设工艺孔,使这个大且笨重的齿形链能够快速轻易地装到摇臂壳体内。采煤机摇臂壳体开孔布置示意图,如图3 所示。

图3 采煤机摇臂壳体开孔布置图

对于传动轴两端轴承的安装,其中一端是将摇臂壳体、轴承座直接组合成一体;而另一端是在盖板上进行作业加工,采用螺栓、端盖固定,保证结构的紧凑合理。短链传动装置的设计图如图4 所示。

图4 短链传动装置设计图

1.4 截割部辅助装置的设计

主要对截割部的截割电机、减速装置以及齿形链这三处采取单独润滑设计,保证相互不影响作业。对于采煤机电机、减速器装置,在采煤机机身和摇臂连接段,采取飞溅润滑;对于齿形链装置,对位于两个齿轮的中心距之间的齿形链条,可依据节距、链速采取飞溅润滑,并伴随齿形链的运动,实现整个链条的良好润滑。此外,对于传动装置有一体机冷却进水、内、外喷雾进水共三路进行冷却进水。一体机的高速区热量高,充分冷却可使永磁同步电机、减速器工作正常;在采煤机截割滚筒、机身固定箱、摇臂和挡煤板上另两路也进行冷却进水,实现浸润割煤,缓解采煤截割的作业条件。

2 结论

为提高采煤机截割部的性能及系统可靠性,对采煤机截割部进行优化设计,将采煤机短链传统装置改为采用“永磁同步电机、截割滚筒、NGW 减速装置以及齿形链”的变速截割系统,结论是:

1)采煤机传动的动力源选用低速度大扭矩的永磁同步电机,并同变频器配合使用,能够实现对采煤机滚筒进行变速截割,进而提升采煤机的运行可靠性。

2)采煤机传动装置选用NGW 减速器与齿形链,并在摇臂壳体内布置电机、加速器和齿形链传动装置,形成一个整体的传动系统,且齿形链的平均传动比也比较准确,传动效率高。

3)优化设计采煤机截割部的润滑系统和冷却进水,实现摇臂作业进程中,减速装置与齿形链的润滑,并达到冷却摇臂壳体和传统装置的目的,且内外喷雾进水可以发挥降尘效果,缓解采煤截割的作业条件。